一种弧形闸门启闭机钢丝绳拉力实时监测系统

孙 杰,王青华,章珈宁,白钧剑,刘 晴,朱春鹏

(1.国网新源有限公司富春江水力发电厂,浙江 杭州 311504;2.上海安乃基能源科技有限公司,上海 201315)

0 引言

某水电站是20世纪60年代设计建造的一座低水头河床式水电站,该电站设有17个溢流孔,每个溢流孔安装有一个潜孔式弧形闸门,闸门采用卷扬式启闭机进行操作。启闭机在其卷筒轴承支座下安装有监测钢丝绳拉力的荷重仪,监测启闭机钢丝绳的载荷,一旦超标,立即报警。因此,为保证闸门在泄洪时正常启闭,荷重仪的可靠性和准确性非常重要。

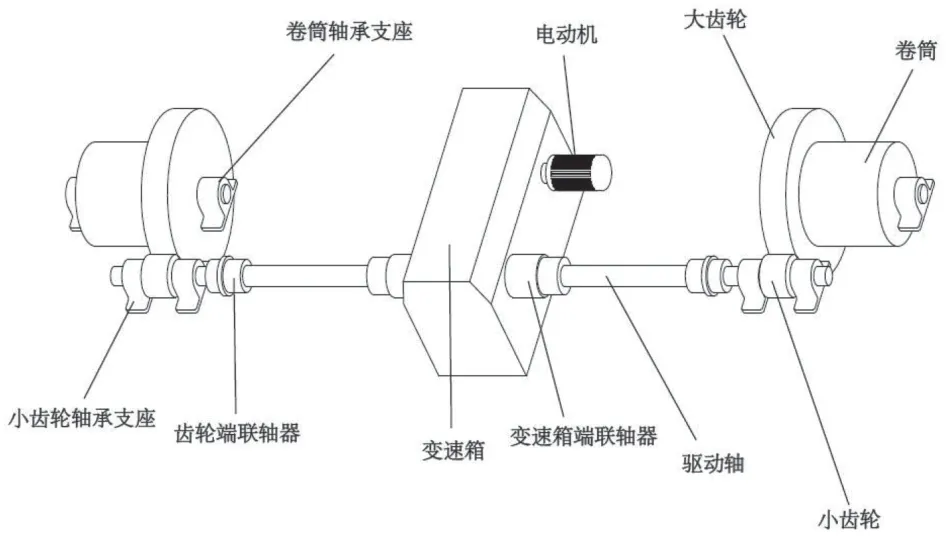

1 卷扬式启闭机结构

该水电站泄流孔闸门采用的卷扬式启闭机,结构如图1所示,电动机通过变速箱和联轴器分别驱动左右两侧的驱动轴,驱动轴通过联轴器与左右两侧的小齿轮轴相连。小齿轮带动大齿轮,进而带动卷筒,卷起或放下钢丝绳。启闭机原有荷重仪安装在卷筒轴承支座下,可以直接测量卷筒重量和钢丝绳拉力的垂直方向的合力。因荷重仪传感器安装位置,导致其更换和校验均比较困难,很难保证其准确测量钢丝绳拉力。至目前为止,该电站所有的启闭机荷重仪都难以准确监测钢丝绳拉力。

图1 启闭机结构简图

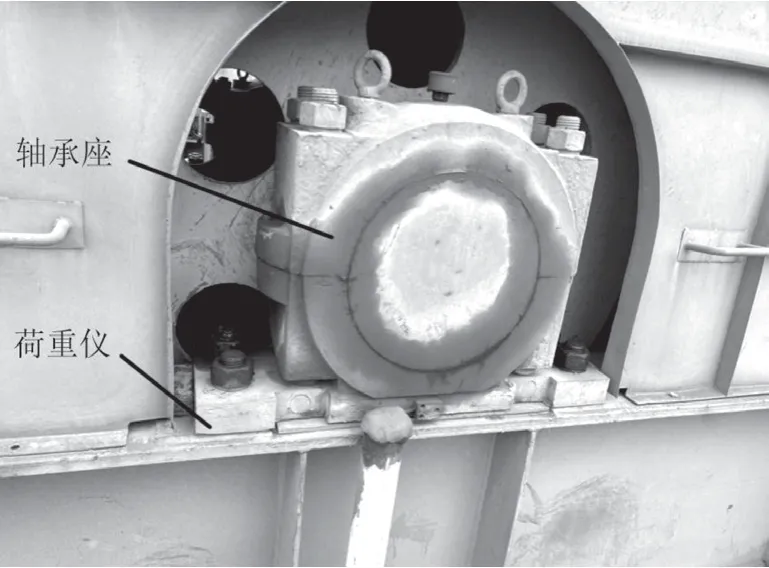

2 传统荷重仪测量钢丝绳拉力的方法

闸门启闭机钢丝绳拉力监测方式目前采用的是传统荷重式传感器,简称荷重仪。荷重仪安装在轴承座下方[1],如图2所示,若想拆卸荷重仪,必须把轴承座拆卸掉,荷重仪的检修和更换极为不方便。荷重仪只能测量钢丝绳的拉力在垂直方向的分量。在闸门升降过程中,钢丝绳角度会一直发生变化,导致荷重仪测量值不能准确地反映钢丝绳所受到的拉力。

图2 启闭机荷重仪安装位置图

荷重仪的常规标定方法是采用闸门自重作为标准重量对荷重仪进行标定。通常标定时,无法把闸门全部拉出水面。闸门受水流的浮力和冲击力以及闸门与轨道摩檫力影响,钢丝绳受到的拉力并不等于闸门自重。这种标定方法无法保证荷重仪的测量精度。

因此,传统的荷重仪测量钢丝绳拉力存在以上先天不足之缺陷,所测量到的数据只能大致估算钢丝绳受力大小,一旦发生卡涩或受力偏斜,所监测到的数据就与钢丝绳所受实际拉力大小相差甚远,容易发生恶性事故。本文将以经典力学为基础,设计和开发一套基于扭矩的新型间接测量系统,可稳定准确地对启闭机钢丝绳拉力进行实时监测。

3 扭矩传感器测量钢丝绳拉力的原理

该新型钢丝绳拉力测量系统是基于经典理论力学原理开发的。在图3所示的左右两个驱动轴上分别安装两个扭矩传感器,通过测量驱动轴扭矩大小,测量钢丝绳拉力大小[2]。

图3 扭矩测量装置结构图

卷筒直径D0,大齿轮中径D1,小齿轮中径D2,驱动轴直径D3。

当钢丝绳拉力为F时,拉力F对卷筒产生的扭矩为

大齿轮与小齿轮的啮合力

将式(1)代入式(2)

齿轮啮合力作用在小齿轮的扭矩:

小齿轮的扭矩与驱动轴的扭矩相同,同为T1;

驱动轴为实心圆轴,截面模量为

驱动轴表面剪切力为

将式(4)和式(5)带入式(6),可得:

由式(7)可得:

由式(8)可见,只要测量出驱动轴的表面剪切力,就可以直接计算出钢丝绳的拉力。该原理只要保证钢丝绳受力方向和驱动轴表面呈相切方向即可,毋须关注钢丝绳受力方向是否完全竖直。

4 扭矩测量装置

根据上述扭矩传感器测量钢丝绳拉力的原理,设计一套测量钢丝绳拉力的装置。在驱动轴上安装扭矩传感器和扭矩采集仪,并采用无线通信的方式,把扭矩测量结果发送至上位机。测量系统采用集电环供电的方式,可以实现钢丝绳拉力的长期稳定在线监测。

扭矩传感器安装在驱动轴表面,方便拆卸和维护。扭矩传感器的安装对驱动轴无损伤。

扭矩传感器和采集仪都可单独拆卸进行校准。相对荷重仪只能使用闸门自重进行标定,测量准确度有了大幅提升。

从以上理论和设计原理上看,该新型监测方法可完全消除传统监测法的先天缺陷,而且测量也非常准确。

根据以上设计思想和该电站闸门启闭机转轴结构及现场环境,开发了一套闸门启闭机钢丝绳拉力实时监测系统,该系统包括了扭矩传感器、扭矩采集仪、供电模块、自校准模块、无线通信模块和数据接收与显示模块,并将该系统安装在该电站的第9号闸门启闭机上。

5 实测效果

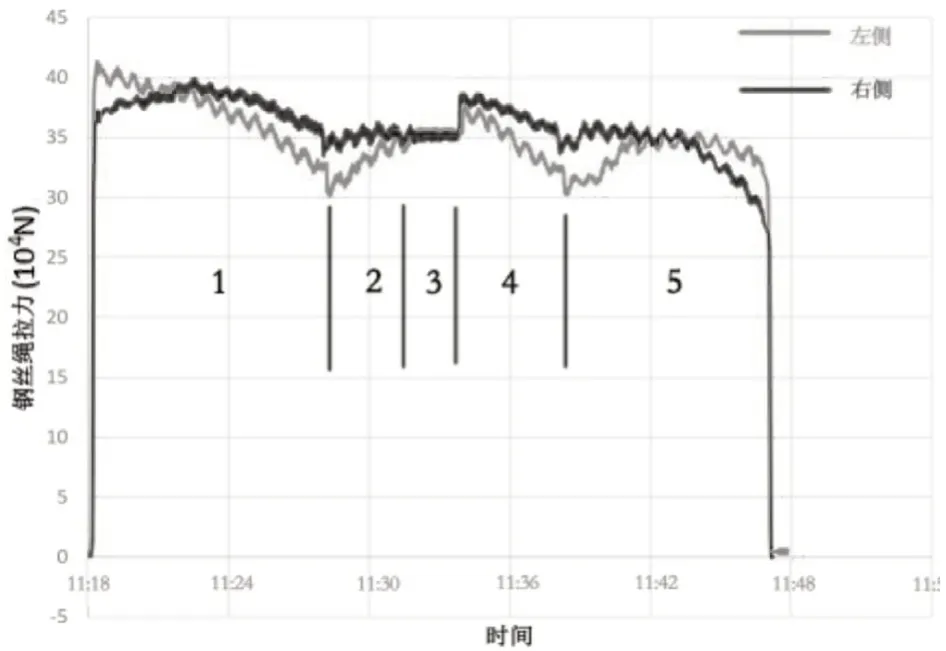

系统安装完成后,进行了闸门开启试验。扭矩法测量钢丝绳拉力装置测试效果如图4所示。图中显示了闸门反复开启中,左右侧钢丝绳应力变化趋势。在区域1内,为年度闸门首次开启上升,可以看出闸门开启初始阶段左侧钢丝绳拉力大于右侧拉力。左侧拉力逐步下降,右侧拉力逐步上升到一定程度后,开始逐步下降。区域2内为闸门下放过程。下降过程中,左右两侧拉力同时逐步上升。下放一小段后,进入第3阶段。区域3为启闭机刹车,闸门在中间位置保持时的钢丝绳拉力,此阶段两侧钢丝绳拉力平稳,无变化。区域4为再次启动开启闸门上升后两侧钢丝绳拉力。可以看出两侧拉力先急剧上升一段后,缓慢下降。区域5为闸门下放过程。左侧钢丝绳拉力先逐步上升后逐步下降。右侧钢丝绳拉力则一直缓慢下降。直至闸门关闭,钢丝绳拉力迅速降为零。

图4 闸门启闭机开启试验扭矩法测量钢丝绳拉力趋势图

该电站闸门自身质量约为80 t,从图4中可以看出,在闸门启闭过程中,左右钢丝绳拉力之和均小于80 t力。而该启闭机的荷重仪测试结果显示,在整个过程,左右两侧拉力和均大于80 t力。荷重仪测量结果与扭矩传感器测量结果趋势相同,但数值有明显差异,且荷重仪测量结果明显偏大。

在图4所示的区域2和区域3的交点位置,此时闸门是下落转停稳状态,摩擦力在闸门停止前的方向与拉力同向。在闸门停稳前的一刻,摩檫力+钢丝绳拉力=闸门自重-河水浮力。所以此时钢丝绳拉力=闸门自重-河水浮力-摩檫力,明显钢丝绳拉力小于闸门自重。由此可判断荷重仪测量的测量结果是错误的。

扭矩传感器和采集仪均在校准期限内,测量数据可信;荷重仪由于是采用闸门单次试验启动过程中以闸门自重作为钢丝绳受力进行标定,因此测量数据不是非常可信。在整个测量过程中,荷重仪可以反映钢丝绳拉力变化趋势,但测量误差大,无法准确显示钢丝绳拉力。

6 总结

通过测量驱动轴扭矩的方式,测量钢丝绳拉力。对比传统荷重仪方法,可以直接测量钢丝绳拉力,没有闸门自重校验带来的影响,也没有钢丝绳受力方向不是竖直时产生的测量误差。同时本方案,扭矩传感器可以定期标定,且更换方便。更能确保测量系统的准确性和稳定性。基于扭矩的实时监测系统,为闸门启闭机钢丝绳拉力实时监测提供了一个可以选择的新方法。