某水电站水轮机超出力运行研究

陈文清,韦正鹏,刘 阳

(1.福建华电福瑞能源有限公司池潭水力发电厂,福建 三明 354400;2.华电电力科学研究院有限公司,浙江 杭州 310000)

0 前言

水电站主要是依靠水电的势能转换为水轮机的机械能,再将水轮机的机械能转化为电能,其电站的来水量与水能利用率直接影响电站的经济效益[1]。针对某些电站,由于设计年代较为久远,水情信息变化较大,汛期弃水量大,且弃水时间长,水能利用率较低,电站经济损失严重[2]。因此,针对汛期展开机组超出力研究显得十分必要。展开机组超出力研究第一步首先需要针对水轮机超出力运行进行分析,目前很多专业技术人员也针对水轮机展开过大量研究。康永刚 等[3]利用数值计算软件,分析某水轮机在高水头条件下超10%出力工况下运行状态数据,所得尾水管脉动压力、转轮叶片静应力等均满足规范要求,论证了该水轮机在一定高水头区域超出力运行可行性。张冬生 等[4]对某大型水电站机组超出力运行背景、超出力运行功率可行性及超出力运行不利因素等做了深入分析,对水电机组超出力运行控制措施做了详细总结叙述。杨宁湖[5]在保证机组安全运行的前提下,从机组运行的安全性与稳定性方面考虑,对机组超额定出力运行的可行性进行论证,最终得出单机容量为80 MW机组具备超5 MW运行的条件。刘锦涛 等[6]为防止超出力工况下转轮内流体流速过高,出现脱流现象,进而导致无叶区压力脉动的升高,研究了水泵水轮机在超出力工况下运行时的水力稳定性。利用仿真软件对在110%额定功率下运行的模型机组进行数值模拟,得出了超出力工况下的水泵水轮机内流场以及压力脉动,并针对导叶流域的压力脉动演化规律进行分析。

本文针对某水电站弃水量大、弃水时间长等现象,对机组进行全流道数值仿真分析、空化性能分析、稳定性与刚强度分析,结合相关理论与电站实际情况,分析该水电站水轮机进行超出力运行的可行性,为电站超出力运行提供可靠的理论依据,提高电站的经济效益。

1 研究方法

1.1 控制方程

质量守恒方程可表示为:

式中:u、v、w分别表示速度矢量u在x、y、z方向的分量。

动量方程可表示为:

式中:u为速度,p为压力,ρ为水的密度,为1 000 kg/m3,τ为雷诺应力,μ为动力黏度,S为源项。

1.2 流固耦合计算

当考虑流体域对固体域作用时,其结构动力学方程可表示为:

式中:M为质量矩阵,C为阻尼矩阵,K为刚度矩阵,Q为节点载荷矩阵,为系统内各节点的位移矢量、速度矢量与加速度矢量。

2 模型网格建立与边界条件设定

2.1 电站参数

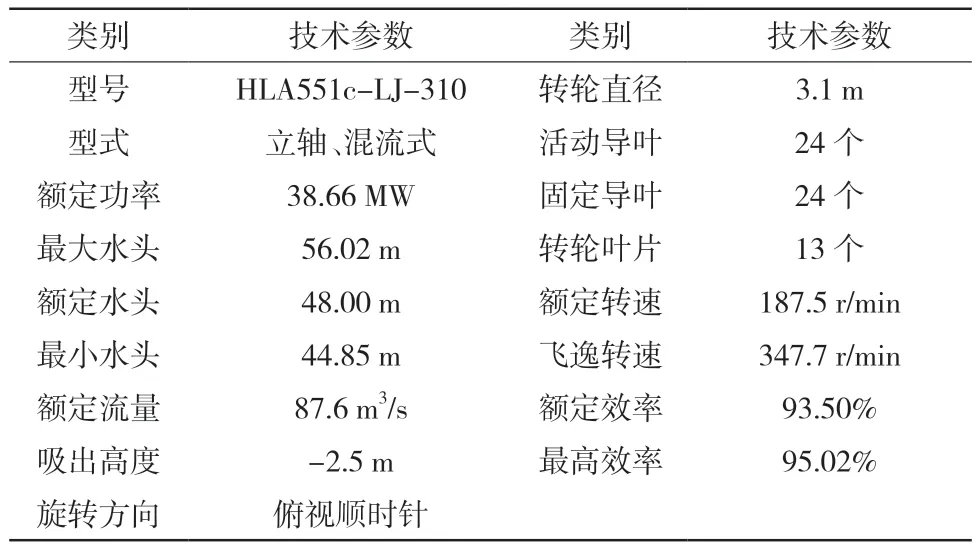

电站水轮机额定功率为37.5 MW的竖轴混流式水轮机,额定水头48 m,水轮机型号为HLA551c-LJ-310,由哈尔滨电机厂有限责任公司生产,水轮机设备具体参数见表1所示。

表1 电站水轮机设备主要技术参数

2.2 模型建立与网格划分

2.2.1 物理模型建立

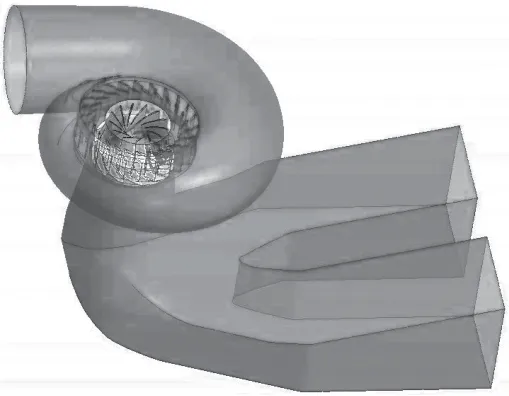

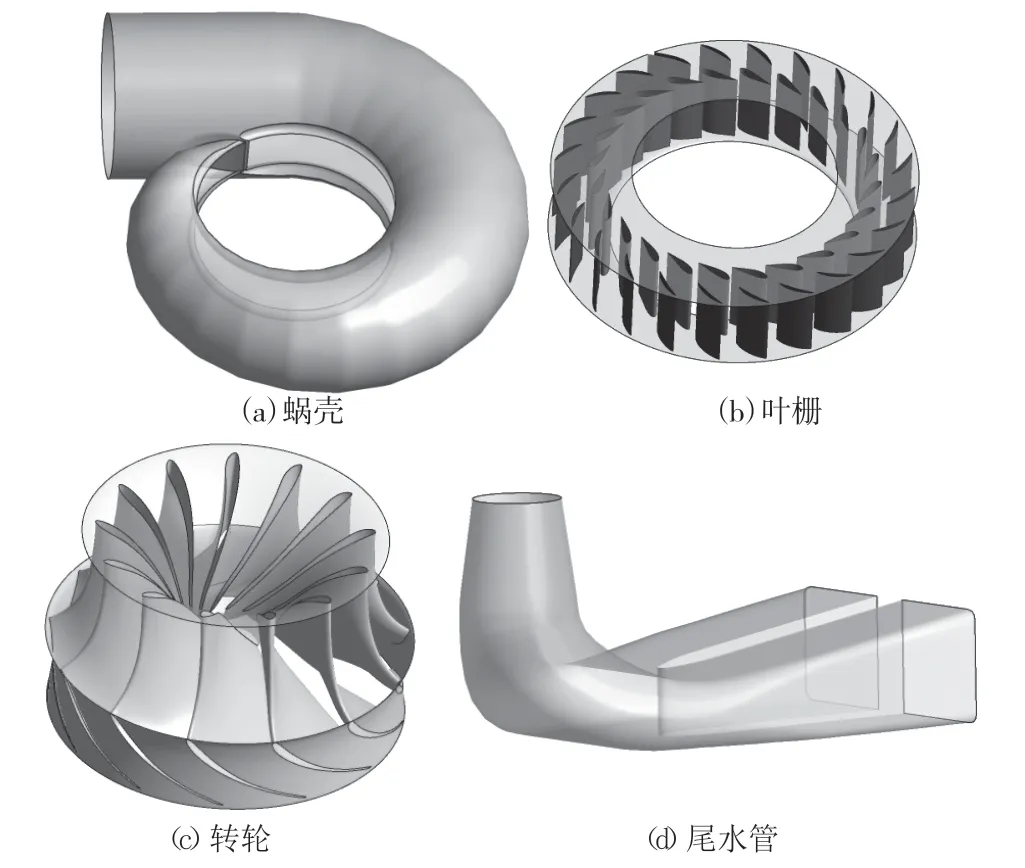

根据电站相关资料,采用商业软件对水轮机全流道进行几何造型。整体计算域几何模型及其各过流部件如图1、图2所示。

图1 整体计算域几何模型

图2 各过流部件几何模型

2.2.2 网格划分

为了准确的模拟水轮机各过流部件内部流动,并且在数值计算尽量减少误差,采用高精度六面体网格对各过流部件进行网格划分。为了消除网格数量对计算结果所引起的误差,本文对研究模型所采用的网格进行网格无关性计算验证,最终确定网格数量级为600万[7],各过流部件网格如图3所示。

图3 各过流部件网格

2.3 边界条件的设定

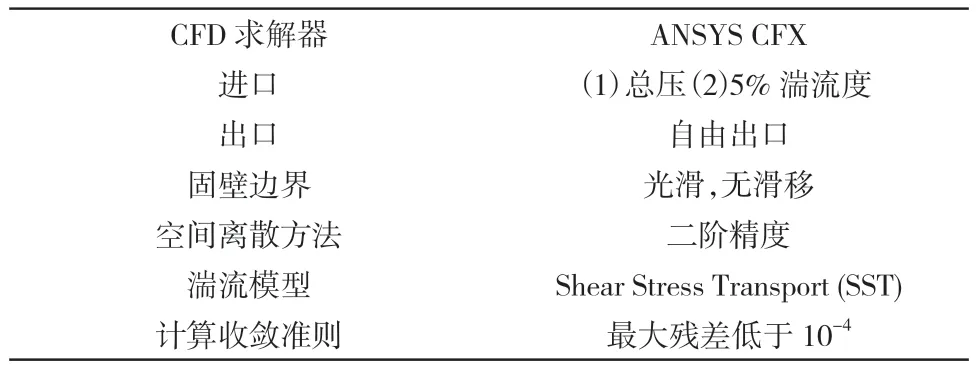

采用ANSYS CFX水轮机各过流部件的内部流动进行数值模拟,进口边界为蜗壳进口断面,指定总压为边界条件,出口边界为尾水管出口断面。湍流模型采用能较好的预测及模拟分离涡的SST k-ω模型,以最大残差小于0.000 1做为计算收敛的唯一标准。CFD计算边界条件如表2所示。

表2 计算边界条件

3 水轮机超出力运行分析

3.1 工况点选取

为分析该电站水轮机超出力运行的可行性,本文选取3个工况点进行超出力分析,各工况点具体信息如表3所示。

表3 超出力运行分析工况点

3.2 流场分析

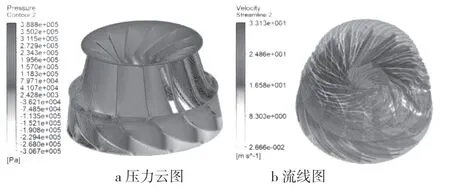

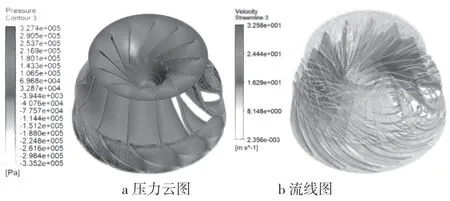

由于超出力主要考验转轮的水力性能,因此本次流场分析主要针对转轮展开。超出力工况下,转轮叶片压力场图与内流线图如图4~图6所示。从CFD分析结果来看,在3种工况下,转轮压力分布均匀,有良好的压力梯度,转轮高压区主要集中在转轮正面进水边位置,低压区域面积较少;转轮内部流线光滑顺畅,无明显脱流现象产生。因此可以看出在这3种超出力工况下运行时,转轮整体流态分布良好,可以满足机组超出力运行要求。

图4 工况1转轮叶片压力云图与内流线图

图5 工况2转轮叶片压力云图和内流线图

图6 工况3转轮叶片压力云图和内流线图

3.3 水轮机空化性能复核

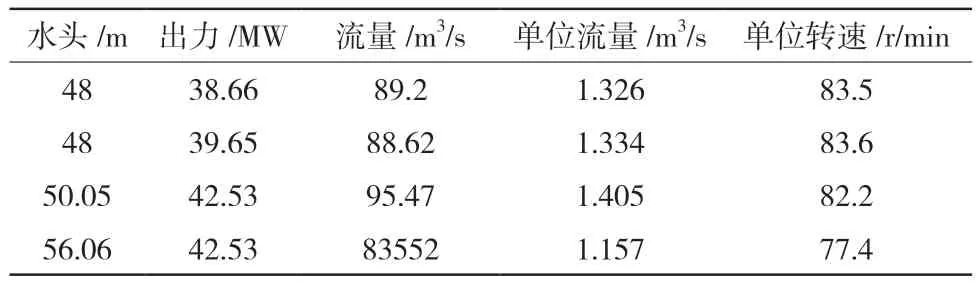

本次超出力运行研究是通过利用原导叶开度设计余量,增加转轮过流量实现水轮机超出力运行。采用此种措施增加出力,实际上就是加大了转轮的使用单位流量,导致转轮空化系数增加,空化裕量减少,需对转轮增加出力前后各个工况点的空化性能变化进行复核分析。根据计算得到各超出力工况点参数统计见表4,HLA511C转轮模型曲线见图7,主要工况点空化系数见表5。

图7 HLA511C转轮模型运转特性曲线

表4 计算工况点参数

表5 模型转轮空化系数

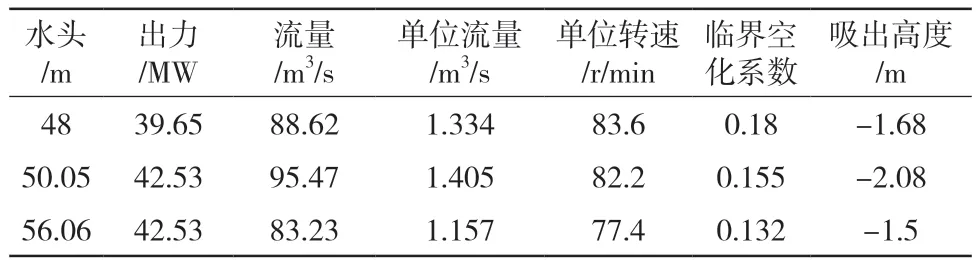

根据机组运行工况点并结合HLA551C模型曲线,电站导叶中心线高程为407.1 m,装置安全系数K取值1.3。对各工况点的空化性能核算见表6。根据电站水文资料,在2 192个样本中,有112 d的吸出高度大于-1.5 m,有151 d的吸出高度大于-2.08 m,由此可以看出机组在3种超出力运行的工况下空化性能可以满足要求。

表6 各工况空化性能核算

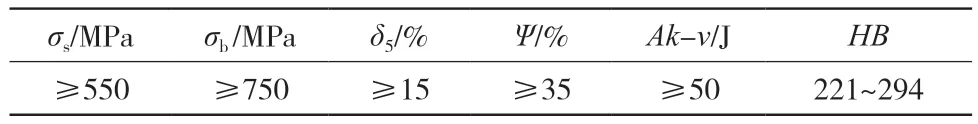

表7 转轮材料的机械性能

3.4 水轮机压力脉动复核

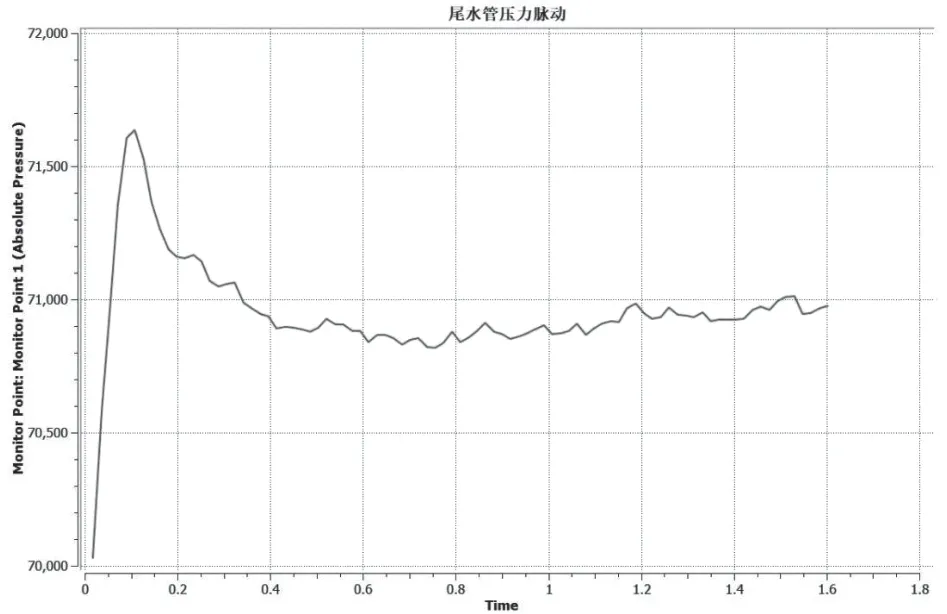

水轮机在超出力工况运行时,水轮机增加出力后转轮使用单位流量有所增加,其稳定性的好坏也是评判该机组是否具备超出力运行的考核条件之一。本文选取工况3的压力脉动情况进行CFD数值仿真。在计算中对尾水管进口处(位置为0.3D2)进行压力监测。

如图8所示,本部分计算了转轮旋转了5个周期的统计结果,前两个周期不稳定。以0.6 s以后的结果进行分析。通过曲线可以看出在0.6 s之后,尾水管监测点的最低压力为70 800 Pa,最高压力为71 030 Pa,压力脉动幅值在合格范围内。预计增加出力后机组的稳定性指标不会出现明显变化,能够满足超出力安全稳定运行要求。

图8 工况3尾水压力脉动

3.5 水轮机结构强度分析

由于增加出力增大了导叶开度,流道压力场有所变化,因此有必要对水轮机有关部件的刚强度进行分析。

按有限元分析计算,选取最大载荷工况(工况3)作为计算分析工况,转轮材质为ZG06Cr13Ni4Mo,其机械性能见表6,材料弹性模量为210 GPa,泊松比为0.3。对法兰端面给定固定约束条件,并添加重力,给定转速,导入流体压力,进行单向流固耦合强度分析。

计算结果如图9所示,转轮在最大载荷的情况下,最大受力位置为上冠与叶片出水边处,最大应力为90.672 MPa小于材料的许用应力110 MPa,满足设计要求。

图9 转轮应力计算结果

4 结论

通过对某电站水轮机在3种超出力运行工况研究分析,得出如下结论:

(1)在3种超出力工况下运行时水轮机内部流态良好,无明显脱流现象产生,转轮具备良好水力性能。

(2)在3种超出力工况下,水轮机空化性能良好,满足电站实际运行要求,同时水轮机的稳定性也良好,转轮强度满足设计要求。

——“AABC”和“无X无X”式词语