Zr-Sn-Nb-Cr-Fe锆合金搅拌摩擦焊工艺及焊缝组织和性能

张超,周猛兵,陶欣,郑云西,王治国,魏连峰,杨灿湘

(中国核动力研究设计院第四研究所,成都,610213)

0 序言

锆合金具有优异的力学性能、抗腐蚀性能、抗中子辐照性能以及较小的热膨胀系数等优点[1],因此,被认为是核反应堆的关键结构材料,广泛应用于压水堆燃料包壳管、沸水堆通道箱以及核动力装置燃料元件等关键结构部件[2].在锆合金结构件的加工制造过程中,焊接成为必不可少的关键技术和工艺.目前,对于锆合金的焊接多采用熔化焊接工艺,主要包括钨极氩弧焊、电子束焊接、等离子束弧焊以及电阻焊[3-4],由于锆合金很容易与空气中的氧气和氮气发生反应生成脆性化合物,导致焊接接头塑性、韧性及腐蚀性能降低,而在熔化焊接过程中严格控制焊接气氛,增加了工程应用的难度和成本[5-6],同时,熔焊工艺经历了快速加热熔化、快速冷却凝固的焊接热循环,易导致焊接缺陷和粗大的不均匀微观组织形成,严重恶化了焊接接头力学性能、抗腐蚀性能.

搅拌摩擦焊技术是英国焊接研究所(The Welding Institute,TWI)于1991年发明的新型焊接技术,利用搅拌头轴肩、搅拌针与周围材料摩擦产生热量,使待焊处材料局部产生热塑性流动,在固相状态下实现可靠冶金连接[7].与熔焊方法相比,FSW技术的优势主要表现在热输入低,在焊接过程中不会形成熔池,避免了焊缝金属化学成分稀释以及气孔、裂纹等焊接冶金缺陷,同时,还具有焊接热输入低、焊接变形小、焊接结构应力低和焊缝深宽比可控等优点[8-10].在FSW焊接过程中,搅拌工具周围的材料会产生严重的塑性变形和大量的摩擦热,导致动态再结晶的发生,促进焊缝区域晶粒细化、位错增殖,进而改善FSW的组织和性能[11].

国内外目前关于锆合金FSW的研究还比较少,因此,采用FSW技术对厚度为4.5 mm的Zr-Sn-Nb-Cr-Fe锆合金板材进行焊接试验,研究焊接工艺参数对锆合金FSW焊缝成形、微观组织和腐蚀性能的影响,为优化焊接工艺、组织性能提供重要依据.

1 试验方法

试验材料为Zr-Sn-Nb-Cr-Fe锆合金,其化学成分见表1.焊接母材在真空热处理炉中进行热处理,具体的热处理制度为在580 ℃下保温240 min,随后随炉冷却至室温,母材试板厚度为4.5 mm.采用型号为FSW-3LM-020的焊接设备完成FSW焊接试验,使用的搅拌工具由W-25%Re合金制成,其搅拌工具形状为带螺纹的圆锥形,搅拌针长度为3.5 mm,轴肩尺寸为15 mm,如图1所示.

图1 搅拌工具照片Fig.1 Macro morphology of stir tool.

表1 Zr-Sn-Nb-Cr-Fe锆合金化学成分(质量分数,%)Table 1 Chemical composition of the Zr-Sn-Nb-Cr-Fe zirconium alloy

锆合金是一种高活性金属,在焊接过程中易与空气中的氮、氢、氧等气体发生反应,形成脆性化合物,导致其焊接接头的力学性能和腐蚀性能降低.因此,专门设计了锆合金FSW焊接过程惰性气体保护装置,在焊接过程中通过该装置制造高纯氩气,保护气氛实现对焊缝区域的局部保护,每次焊接过程中氩气流量和氩气保护时间均保持一致.

图2为 FSW 焊接工艺过程示意图,即搅拌工具以一定的转速进入焊接材料,待轴肩达到一定下压量时保压 5~ 10 s 后,载有焊接材料的工作平台沿一个方向以一定的焊接速度进行移动完成焊接过程.结合前期调研锆合金和钛合金FSW的相关文献,初步确定焊接参数为下压量0.1 mm,焊接压力10 kN,主轴倾角2.5°,焊接速度40 mm/min,改变搅拌针转速分别为200,250,300 r/min,探索了锆合金FSW接头制备工艺可行性.

图2 FSW焊接过程示意图Fig.2 Schematic diagram of FSW process

为了探索Zr-Sn-Nb-Cr-Fe锆合金FSW焊缝表面成形、内部缺陷以及腐蚀性能,开展焊缝横截面金相形貌表征、高压釜腐蚀试验.垂直于焊缝方向上切取20 mm × 5 mm的金相试样,采用型号为Axio Observer 7M金相显微镜对焊接接头的宏观形貌进行观察分析,探索FSW接头内部缺陷控制情况和微观组织特征.采用型号为JEOL-4800F场发射电子扫描显微镜,对母材和SZ内析出相分布和形态进行观察.在垂直于焊缝方向上切取30 mm ×20 mm,沿着焊缝方向厚度为2.5 mm的腐蚀试样,高压釜腐蚀试验条件为:按照ASTM G2/G2M-2006的要求在360 ℃,18.6 MPa的中性水中进行72 h腐蚀试验.

2 试验结果与分析

2.1 FSW焊缝成形情况

图3为不同焊接工艺参数下Zr-Sn-Nb-Cr-Fe锆合金FSW接头表面形貌,可以发现在转速200~ 250 r/min范围内、焊接速度为40 mm/min、轴向顶锻压力为10 kN的焊接工艺条件下,可以实现锆合金稳定的焊接过程,所形成的焊缝表面平整、光滑,且焊缝表面表现为金黄色,而当转速增大至300 r/min时,焊缝表面粗糙、飞边严重、在厚度方向上金属损失严重,同时焊缝表面存在严重氧化色.这种焊缝成形和表面颜色的变化可能与转速的变化造成焊接热输入差异有关.

图3 不同焊接工艺参数下的FSW焊缝表面形貌Fig.3 Surface morphology of FSW weld under different welding process parameters.(a) 200 r/min;(b)250 r/min;(c) 300 r/min

根据已发表的研究结果可知,通过计算FSW过程的产热量可以间接地得出焊接热输入,具体计算的表达式如下[12-16]

式中:δ是搅拌工具轴肩与焊接工件之间的滑动常数;τ是母材的剪切屈服强度;μ是摩擦系数;P是轴向压力;ω是搅拌头的角速度;RS是搅拌工具轴肩直径;α是搅拌工具轴肩的锥角度;RP和HP分别是搅拌针的半径和长度,并且在FSW过程中83%的热量来自于轴肩的摩擦热,17%来自于搅拌针的摩擦热,搅拌工具轴肩的摩擦热,即

式中:μ是轴肩摩擦系数(为常数0.3);Fn是FSW过程稳定阶段的轴向力;Ri是轴肩半径;n是搅拌针的转速,因此,FSW过程中的焊接热输入(heat input,HI)可以用以下公式来计算,即

研究中不同焊接工艺参数下,焊接热输入计算结果为转速200 r/min时热输入1.022 kJ/mm,转速250 r/min时热输入1.277 kJ/mm,转速300 r/min时热输入1.532 kJ/mm.当转速较高时,焊接热输入随之增大,焊缝区域内产生过热现象,材料塑性流动越好,在焊缝表面残余金属较多,同时焊缝区经历的焊接热循环峰值温度越高,焊接完成停止氩气保护后焊缝的温度较高,容易与空气中的O2和N2等气体反应,导致焊缝表面出现氧化现象.

2.2 焊缝内部缺陷情况

在保持焊接速度、轴向顶锻压力、轴肩下压量等参数不变的情况下,为了探索转速对焊缝内部缺陷控制方面的影响,对焊缝成形良好的两个工艺参数分别为转速200 r/min和250 r/min的焊接接头进行内部焊接缺陷观察分析.沿垂直于焊缝方向切取焊接接头的横截面金相试样,并通过光学显微镜观察、评价焊接接头质量和其缺陷的分布特征.

图4是在转速200 r/min和250 r/min、焊接速度为40 mm/min的焊接工艺条件下形成的锆合金FSW接头的横截面宏观形貌,从图3中可以看出转速为250 r/min、焊接速度为40 mm/min的工艺条件下可以制备无缺陷的焊接接头,而在200 r/min、40 mm/min的工艺参数下制备的FSW接头上方存在孔洞缺陷,同时在热力影响区(thermal mechanically affect zone,TMAZ) 和热影响区(heat affect zone,HAZ)结合的局部位置处存在“隧道型”焊接缺陷,这是由于转速较低,焊接热输入低,焊接接头内达到塑性化状态的材料不足,材料塑性流动不充分,导致TMAZ和HAZ结合的局部区域内材料未完全闭合而形成孔洞和“隧道型”焊接缺陷.

图4 不同焊接工艺条件下的FSW接头横截面形貌Fig.4 Cross section morphology of FSW joint under different welding process conditions.(a) 200 r/min;(b) 250 r/min

2.3 微观组织演变

图5为焊接母材和不同焊接工艺条件下Zr-Sn-Nb-Cr-Fe锆合金FSW接头SZ的金相组织.焊接母材为退火态,由大量的等轴晶α相组织和少量的β相组织组成,经过焊接后,焊缝内仍呈α相的等轴晶组织特征,即表明在转速在200~ 250 r/min、焊接速度为40 mm/min的条件下,焊缝经历的焊接热循环峰值温度均低于α/β相转变温度(根据文献[17]可知,Zr-Sn-Nb-Cr-Fe合金的α/β相转变温度约为825 ℃左右),无相变发生.

图5 母材与FSW接头SZ的微观组织Fig.5 Microstructure of base metal and SZ of FSW joint.(a) BM;(b) 200 r/min;(c) 250 r/min

与母材相比,焊缝内的晶粒发生明显细化,晶粒尺寸由焊接母材中10 μm左右细化至3~ 5 μm,这主要与FSW焊接过程中严重塑性变形,促进动态再结晶(包括晶粒破碎引起的几何动态再结晶和低角度晶界向高角度晶界转变引起的连续动态再结晶),以及氩气保护加快焊缝的冷却速率,有效限制晶粒长大有关.同时由于焊接热输入的增加,焊缝内晶粒尺寸随着转速的增大而逐渐增大.

为进一步观察焊缝中第二相粒子分布特征,利用型号为JEOL-4800F场发射电子扫描显微镜,对焊接母材和焊接接头SZ的微观组织进行观察分析,如图6所示.母材中晶界及晶内分布有大量球状细小弥散的析出相.然而,SZ内在晶界位置处析出形状不规则、尺寸较大的第二相粒子,并且随着转速增加,晶界处的第二相粒子尺寸增大.这是由于在FSW过程中发生剧烈的塑性变形,产生了较大的形变能和更多的晶界、晶格缺陷(空位、位错等),为第二相粒子的析出提供更多形核位置,同时晶粒内的合金元素向晶界偏聚,促进第二相析出,并在晶界处形成第二相粒子团簇[18-20].

图6 母材与FSW接头SZ扫描电镜下的析出相特征Fig.6 Characteristics of precipitates in base metal and SZ of FSW joint under scanning electron microscope.(a) BM;(b) 200 r/min;(c) 250 r/min

2.4 焊缝腐蚀性能

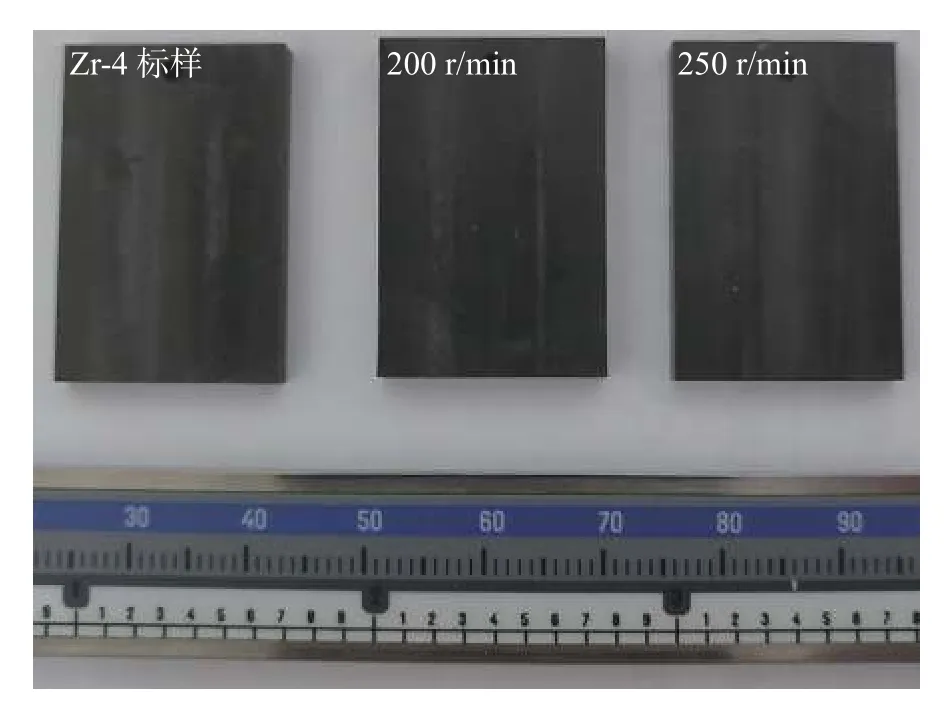

对转速为200~ 250 r/min、焊接速度为40 mm/min条件下,成形良好的Zr-Sn-Nb-Cr-Fe锆合金FSW接头开展了高压釜腐蚀性能试验.FSW接头腐蚀试验后的形貌,如图7所示.FSW接头和Zr-4标样在360 ℃、18.6 MPa中性水中腐蚀72 h后,均表现为黑色、光亮、致密的氧化膜,无白色、棕色等异常腐蚀产物,即表明Zr-Sn-Nb-Cr-Fe锆合金FSW接头的腐蚀性能与Zr-4合金相当.

图7 母材和FSW接头腐蚀后的宏观形貌Fig.7 Macro morphology of base metal and FSW joint after corrosion

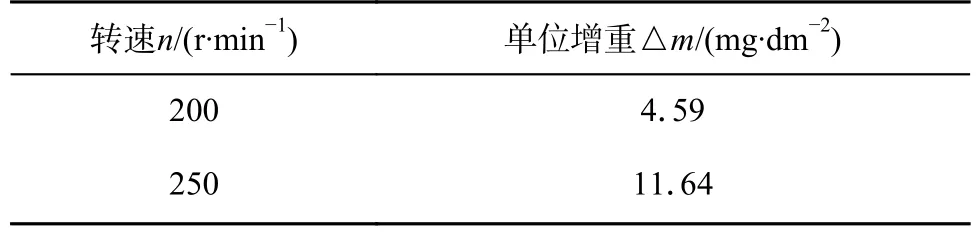

FSW接头腐蚀试验后腐蚀增重结果见表2.转速200 r/min接头和转速250 r/min接头的单位面积腐蚀增重分别为4.59 mg/dm2和11.64 mg/dm2,FSW接头的单位面积腐蚀增重随着转速的增加而增大,即表明焊接接头的耐腐蚀性能随转速的增加而降低.这可能是由于随着转速的增大,焊接热输入、位错密度以及塑性变形量相应地增加,有利于合金元素向晶界和晶格缺陷位置处偏聚,导致基体α相晶粒内中Fe,Nb,Sn等合金元素贫化,促进第二相粒子在晶界和位错位置处析出、聚集并形成团簇,进而影响FSW接头的耐腐蚀性能[21-24].

表2 腐蚀试验后FSW接头腐蚀增重结果Table 2 Corrosion weight gain results of FSW joint after corrosion test

3 结论

(1)通过对比分析不同焊接工艺参数下的焊缝成形、内部焊接缺陷等方面差异,在转速250 r/min、焊接速度40 mm/min、顶锻压力为10 kN、氩气保护的焊接工艺条件下可以获得表面成形良好且未发现内部缺陷的Zr-Sn-Nb-Cr-Fe锆合金FSW接头.

(2)母材表现为等轴晶组织特征,晶粒尺寸约10 μm,在晶界和晶内弥散分布细小的球状析出相,与母材相比,由于焊接热循环和SZ内材料剧烈的塑性变形作用,SZ内晶粒发生明显细化,同时SZ内应变诱导析出形状不规则的第二相粒子,并在晶界位置处出现长大、团簇.

(3)不同焊接工艺条件制备的Zr-Sn-Nb-Cr-Fe锆合金FSW接头在360 ℃、18.6 MPa中性水中腐蚀72 h后均表现为黑色、光亮、致密的氧化膜,但FSW接头耐腐蚀性能随转速增加而降低.