厚板窄间隙焊接技术研究现状与应用进展

滕彬,范成磊,徐锴,武鹏博,聂鑫,黄瑞生

(1.哈尔滨工业大学,哈尔滨,150001;2.中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨,150028)

0 序言

窄间隙焊起源于20世纪60年代,西方国家的研究机构相继开发了多种窄间隙焊接方法[1-4],70年代窄间隙焊接技术成果先后在潜艇、核电设备中获得推广应用[5-7].随着时代的进步,窄间隙焊越来越成熟,同时窄间隙焊在焊接质量、生产效率和经济成本等方面有诸多优势,是未来厚板结构焊接发展的重要方向之一.

严格意义讲窄间隙焊,是在原有焊接方法的基础上,演变而成的一种特殊焊接方式,主要应用于厚板焊接,80年代压力容器研究委员会施工分会第八专门委员会对窄间隙焊进行了定义[6]:板厚≤200 mm,间隙≤20 mm;板厚>200 mm,间隙≤30 mm,从目前窄间隙焊的应用情况,该定义仍然适用[8],伴随着焊接技术向高效、高质量、自动化和数字化等方向快速进步与发展,也涌现出多种新兴的窄间隙焊接技术,正逐步向超窄间隙焊接方向发展.文中依据国内外研究成果和窄间隙生产广泛应用的情况[9],提出对于中厚板材料,坡口宽度<8 mm时为超窄间隙焊接,坡口宽度≥8 mm为窄间隙焊接.

文中重点从窄间隙焊共性技术特征、关键技术问题、窄间隙焊分类及各方法工艺原理、研究现状、未来发展等方面详细论述窄间隙焊的技术特点.

1 窄间隙焊共性技术特征

窄间隙焊作为一种高效、低成本、高质量的焊接方法,示意图如图1所示,主要特征如下:(1)现有焊接方法的迭代技术;(2)用于厚板结构焊;(3)焊接效率高,焊缝截面积比常规焊接方法减少50%以上;(4)焊接材料用量减少,较常规焊接方法减少30%以上,焊接厚度越大,效果越显著;(5)多采用每层1~ 3道焊接方式,近年来随着超窄间隙焊技术进步,多层单道焊模式因操作简便、生产效率高,受到广泛关注;(6)坡口形状多为V形、U形以及I形结构,坡口角度0.5°~ 7°;(7)焊接热输入累加小,冷却速度快,焊接接头应力和变形小.

图1 窄间隙焊接示意图Fig.1 Diagram of narrow gap welding.(a) three welds per layer;(b) two welds per layer;(c) one weld per layer

2 窄间隙焊关键技术

窄间隙焊坡口的结构形式与传统焊接方法坡口结构明显不同,Anant等人[10]采用窄间隙GMAW对厚度为25 mm的材料进行焊接,坡口宽度为7.5 mm;徐祥久等人[11]采用窄间隙TIG焊完成了壁厚55 mm管件焊接,采用U形坡口,钝边2 mm,单边坡口角度1.5°;张磊等人[12]提出了窄间隙埋弧焊,坡口宽度一般根部为9~ 12 mm,上部18~ 24 mm,坡口角度0.5°~ 1.5°;Keßler等人[13]采用窄间隙激光填丝焊对72.5 mm材料进行焊接,采用V形坡口,坡口角度3°,根部间隙控制在1.5~ 2mm之间;Wu等人[14]利用窄间隙激光-GMAW电弧复合焊对60 mm低合金高强钢焊接,坡口宽度仅6 mm.综上,窄间隙焊坡口形式突出表现为板材厚度大、坡口宽度窄、坡口角度小,因此为了实现窄间隙条件下的高质量、高可靠焊接,主要关键技术及难点有:

(1)窄间隙焊接侧壁熔合技术.焊接热源能量分布特点为中心能量密度大,四周能量密度小,在窄间隙坡口条件下进行焊接,坡口两侧热源能量作用相对较弱,在坡口侧壁特别是位于侧壁与上层焊道交接位置,其熔合效果主要取决于焊丝金属熔化热及焊接热源局部周边产热,因此易出现侧壁熔合不良现象;

(2)窄间隙焊接过程精准、稳定控制技术.窄间隙坡口宽度与窄间隙枪头间虽预留安全空间,但受焊接过程不确定性的影响(如:焊接变形、焊接飞溅、送丝稳定性、焊接轨迹精度等),易产生侧壁引弧、焊缝成形不均、热源作用位置不准、刮/撞窄间隙枪头等现象,因此对电源特性的选择、运动机构的精准控制、枪头可靠性等都提出了更高的技术要求;

(3)窄间隙焊坡口清理及焊缝修补技术.焊前及焊接过程中需进行坡口清理(如除锈、除油、母材及焊缝表面氧化皮等),尤其是超窄间隙坡口受间隙尺寸制约,其清理难度大.焊缝返修方面:焊接中若出现焊接缺陷、成形不良等问题,需对焊接缺陷进行及时清除及补焊,受窄间隙坡口宽度、板材厚度等条件限制,其坡口清理及后续补焊作业难度大.

3 窄间隙焊的分类

目前,窄间隙焊热源主要包括电弧和激光2种,近年来也出现了将这2种热源复合的焊接形式.根据热源种类将典型窄间隙焊分为6种,如图2所示,同时,经查阅相关文献并结合实际焊接工程应用情况,对各种方法生产效率、焊接质量及技术成熟度进行了总结,见表1.

表1 窄间隙焊接方法综合评价Table 1 Comprehensive evaluation of narrow gap welding methods

图2 窄间隙焊接技术的典型方法Fig.2 Typical method of narrow gap welding technology

3.1 窄间隙熔化极气体保护焊

3.1.1 工艺原理

熔化极气体保护焊是指在一定气体组成保护下,利用焊丝与工件间产生的电弧作为热源,将金属熔化的焊接方法.窄间隙熔化极气体保护焊是1975年后研制成功的,通过将焊丝弯曲成特定角度,从而解决坡口侧壁的熔合问题,至今侧壁熔合问题仍是国内外学者研究的重点问题.目前解决侧壁熔合的方式主要以双丝焊、机械摆动电弧和弯丝法3种,机械摆动电弧和弯丝法,应用较广泛.

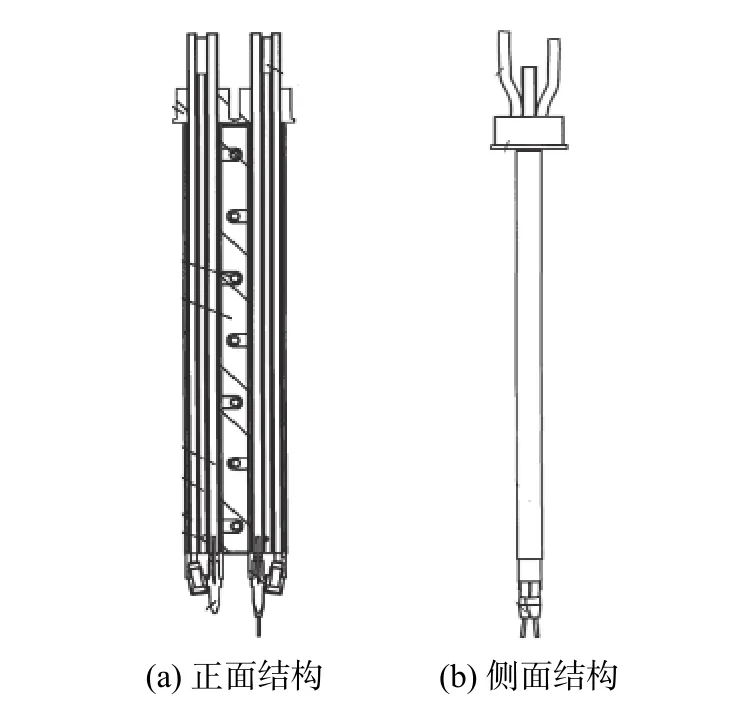

(1)双道多层焊道排布焊,见图1(b),窄间隙枪头设计与制造难度大,必须保证焊丝能尽量达到坡口侧壁位置,进而实现良好侧壁熔合.2010年华焊科技有限公司发明了一种窄间隙双丝GMAW焊用焊枪,如图3所示[15],将2个焊枪焊丝端部呈倒Y状分别指向坡口侧壁两侧,为了减小焊枪宽度,2个焊枪采取前后排布形式,进而实现窄间隙条件下的焊接,同时很好地解决了侧壁熔合不良问题[16].

图3 窄间隙双丝GMAW焊用焊炬[15]Fig.3 Welding torch for narrow gap double wire GMAW.(a) structural front;(b) structural side

(2)机械摆动电弧其原理是电极尖端(焊接导电嘴)与旋转机构形成夹角,通过电机带动齿轮、导电杆做往复旋转运动,最终实现电弧的摆动,如图4所示[17-18].当电弧指向侧壁时,有利于电弧对侧壁的加热,从而解决侧壁熔合问题[19-20],图4(b)为窄间隙摆动电弧窄间隙MIG/MAG焊接过程.

图4 机械摆动电弧窄间隙焊示意图[17-18]Fig.4 Diagram of narrow gap welding with mechanical swing arc.(a) schematic;(b) Welding process

(3)弯曲焊丝法,弯曲焊丝窄间隙焊的原理是利用变形装置将焊丝弯成波浪状、曲折状,随着焊丝熔化来实现电弧的摆动,电弧摆动可使靠近两侧板壁的区域燃烧,有利于侧壁熔合[21],弯丝法焊原理及焊后焊缝形貌,如图5所示.胡奉雅等人[22]采用该方法完成了68 mm厚EH40船用高强钢焊接.

图5 弯丝法焊接原理及焊后焊缝形貌[22]Fig.5 Welding principle of the wire bending method and the shape of the weld after welding.(a) schematic;(b) Welded cross-section morphology

3.1.2 研究进展

窄间隙熔化极气体保护焊多采用直径为0.8~ 1.6 mm焊丝,坡口结构为V形或U形,坡口角度1°~ 4°,坡口宽度6~ 18 mm,多用于碳钢、不锈钢以及铝合金等材料焊接,保护气体依据所焊材料选择相应的气体种类及组成.Anant等人[10]设计了一种GMAW窄焊枪,坡口宽度7.5 mm,同时利用数值模拟方法,建立了窄间隙喷嘴保护气体流动动力学及其流量模型,保护气流量为12 L/min,完成了25 mm材料无缺陷焊接,如图6所示.

图6 不同喷嘴角度下的气体流动特性[10]Fig.6 Gas flow characteristics at different nozzle angles.(a) 0°;(b) 60°

Xu等人[23]采用摆动电弧窄间隙MAG焊,实现了35 mm厚低合金高强钢材料窄间隙焊接,坡口顶部最大宽度13.5 mm,每层厚度3~ 4 mm,侧壁熔合良好,35 mm厚高强钢窄间隙焊缝形貌如图7所示.

图7 35 mm厚高强钢窄间隙焊缝形貌[23]Fig.7 Narrow gap weld shape of 35mm thick highstrength steel.(a) welded front;(b) welded back;(c) Welded cross-section.

Zhu等人[24]对5083铝合金NG-GMAW焊接过程中的气孔特征及形成机理进行了研究,结果表明,在靠近窄间隙坡口侧壁的焊接区域中,经常出现大气孔,这与铝合金常规GMAW完全不同,认为窄间隙焊道侧壁气孔的形成与坡口类型、熔池形状及其凝固行为密切相关,焊缝横截面上的气孔分布如图8所示.

图8 焊缝横截面上的气孔分布[24]Fig.8 Hole distribution in the weld cross section.(a) NG-GMAW welds;(b) overlay welds;(c) butt welds

3.1.3 未来发展趋势

窄间隙熔化极气体保护焊,采用焊丝作为电极金属熔敷效率高,非常适合焊接过程的自动化,但焊接中易产生飞溅,当大颗粒飞溅凝固在窄坡口侧壁后,有阻碍窄间隙焊枪移动隐患,一定程度上制约其发展,焊丝指向性、送丝稳定性直接影响焊缝熔合及成形效果.文中认为未来该方法在窄间隙焊枪结构设计、低飞溅焊接电源开发(目前表面张力过渡、冷金属过渡等方法在抑制焊接飞溅中均获得较大突破)、枪头端部焊丝矫正、送丝过程稳定性、导电嘴的高载流能力、焊接气孔、熔合缺陷抑制等方面应进一步深入研究.

3.2 窄间隙非熔化极气体保护焊

3.2.1 工艺原理

非熔化极气体保护焊,是指在惰性气体的保护下,一般以钨作为电极与工件间产生电弧热,从而熔化母材和填充焊丝的一种焊接方法,由Hobart和Devers所开发,在20世纪40年代为适应铝、镁等合金焊接的需求,由于采用氩气保护,可用于焊接易氧化的有色金属及其合金,同时不产生飞溅和熔渣,电弧稳定性高,缺陷少,正因如此各领域关键部件的焊接,如核电领域关键构件均采用TIG焊,但受钨极载流能力限制,金属熔敷效率低,应用受限.窄间隙焊具有高效焊接的特点,因此各研究机构相继开发了各种专用窄间隙TIG焊装备,并在关键部件中成功获得应用,其中以Polysoude公司、Liburdi公司和Babcock-Hitachi公司开发的产品应用最为广泛,典型NG-GTAW枪头如图9所示,Polysoude装备及窄间隙枪头如图10所示.

图9 典型NG-GTAW枪头Fig.9 Typical gun head of NG-GTAW.(a) Non-swinging torch;(b) Swinging torch

图10 Polysoude装备及窄间隙枪头Fig.10 Polysoude equipment and narrow gap gun head.(a) overall shape of equipment;(b) narrow gap gun head morphology

3.2.2 研究进展

TIG焊虽然接头性能优异,但焊接效率方面相比其他焊接方法相对较低,因此为了提高TIG焊接效率,先后研制开发了热丝TIG、TOP-TIG焊、TIPTIG焊和双钨极TIG焊[25],针对窄间隙TIG焊,目前多采用热丝方式来提升焊接生产效率.徐祥久等人[26]针对SA-335 P91钢大口径管环缝(直径为356 mm,壁厚为55 mm),采用全位置热丝窄间隙TIG焊,将整条环缝均分为16个区域,根据不同位置熔池受力状态对各区的焊接工艺参数进行修正,最终成功实现大口径管全位置焊接,焊接接头断面形貌如图11所示.

图11 焊接接头断面宏观形貌[26]Fig.11 Macroscopic morphology of the welded joint section

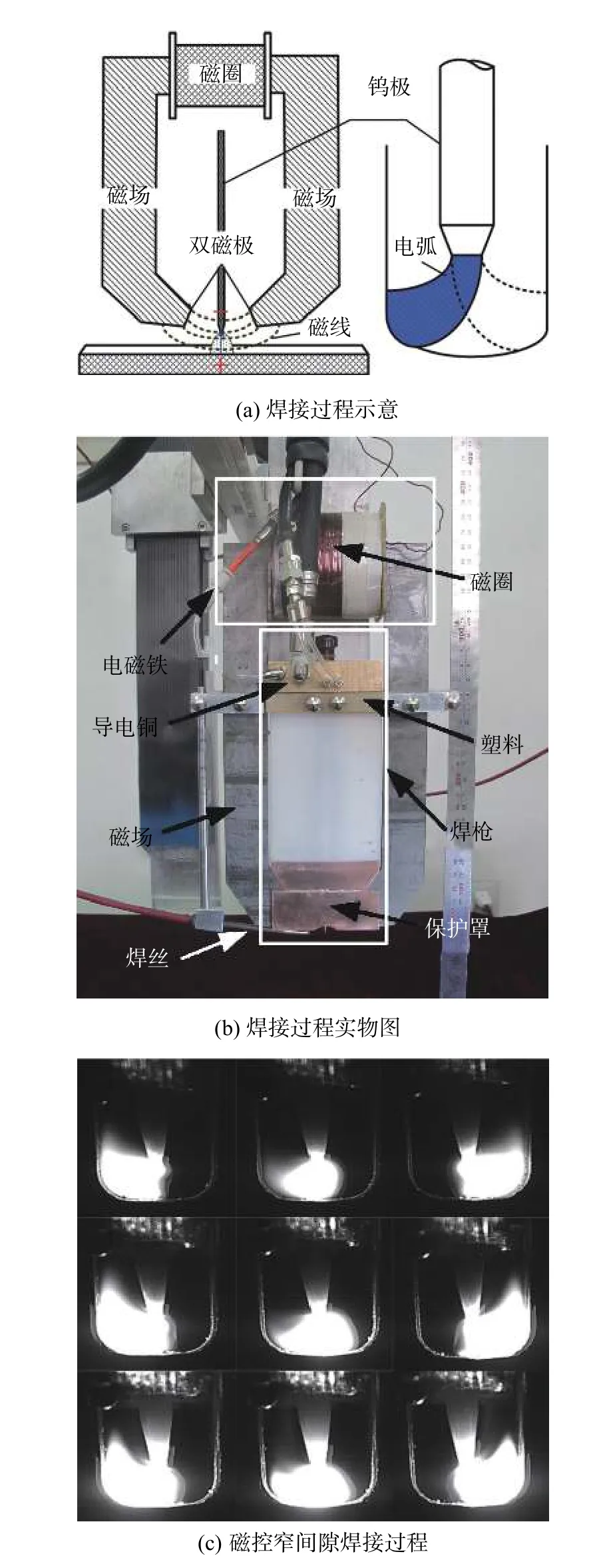

窄间隙TIG焊除了采用电极和焊丝机械摆动形式外,也有采用添加磁场优化调控电弧形态和分布等方式,如图12所示,解决窄间隙焊接侧壁熔合不良的问题.其中磁控窄间隙TIG焊最早由巴顿焊接技术研究所提出,其原理是在外加磁场作用下受洛伦兹力作用,电弧的形态发生改变,如偏移、摆动和旋转等[27],目前相关研究人员针对磁控NG-TIG焊工艺和装备等方面也有相关报道[28-31].

图12 磁控窄间隙TIG焊接原理及过程图[31]Fig.12 The principle and process diagram of magnetically controlled narrow gap TIG welding.(a)welding process schematic;(b) physical drawing;(c) magnetically controlled narrow gap welding process

3.2.3 未来发展趋势

当今窄间隙TIG焊已获得广泛应用,未来提升窄间隙TIG焊自动化与智能化水平,进一步解决TIG焊效率低的问题,如开发窄间隙热丝TIG焊、窄间隙多丝TIG焊和窄间隙多热源TIG焊等.

3.3 窄间隙埋弧焊

3.3.1 工艺原理

埋弧焊是一种电弧在焊剂层下燃烧进行焊接的方法.20世纪80年代世界上一些工业发达国家相继采用窄间隙埋弧焊成功焊接了石化高压容器、电站过滤厚壁锅筒、核反应容器、蒸汽发生器、水轮机轴和压水管道以及大型钢结构和桥梁等[12].

目前主要的窄间隙埋弧焊有窄间隙单丝埋弧焊和窄间隙双丝埋弧焊,如图13所示.单丝角焊,一层左右各一道;双丝角焊,通常一根焊丝指向侧壁实现角焊,保证侧壁熔合,另一根焊丝垂直,实现熔敷效率的提升[32-34].

图13 窄间隙埋弧焊示意图Fig.13 Schematic diagram of narrow gap submerged arc welding.(a) single wire narrow gap submerged arc welding;(b) double wire narrow gap submerged arc welding

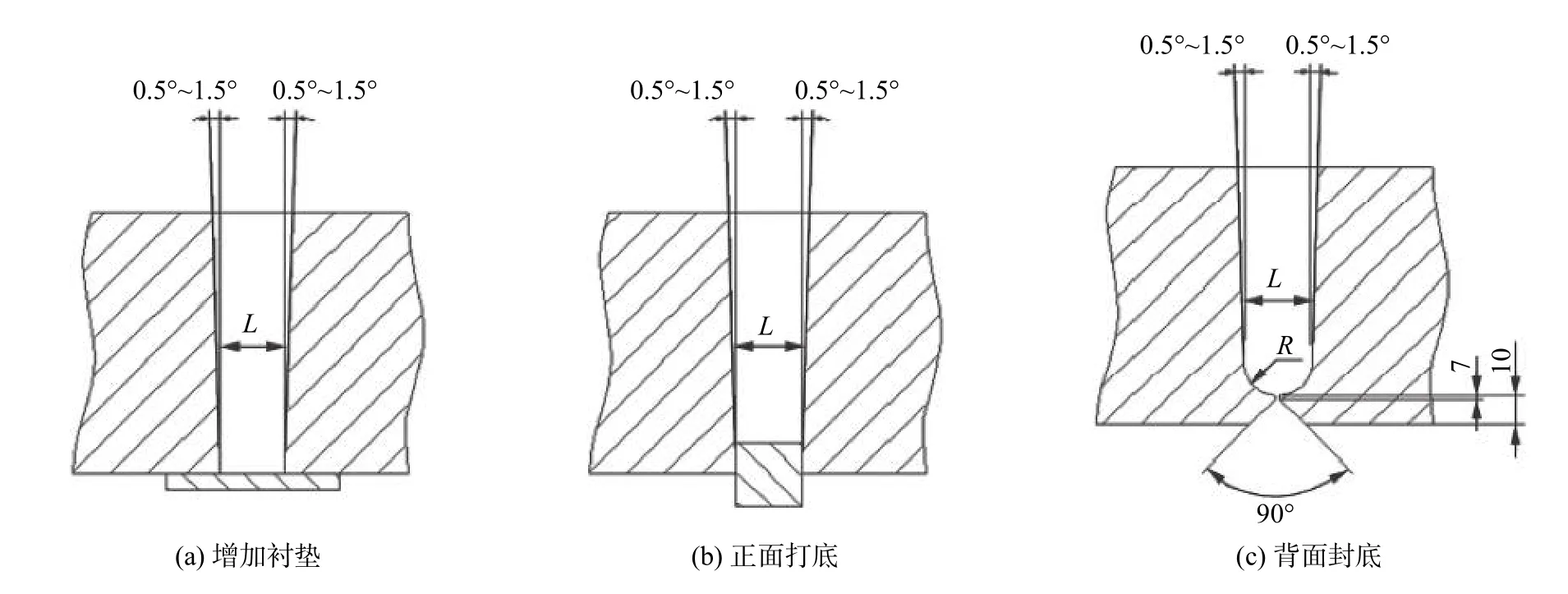

埋弧焊很难实现根部的单面焊双面成形效果,因此为了实现根部的良好成形,多采用增加衬垫、正面打底及背面封底等方式,其窄间隙坡口形式如图14所示[12].

图14 窄间隙埋弧焊常用的坡口形式(R=9~ 12 mm,L=18~ 24 mm)Fig.14 Commonly used bevel forms for narrow gap submerged arc welding.(a) add pad;(b) front bottoming;(c) back cover

3.3.2 研究进展

20世纪80年代,ESAB、Ansakd公司相继开发了窄间隙埋弧焊及成套装备,国内同期引进了该技术并消化及再创新,哈尔滨焊接研究所林尚扬院士及其团队自主设计了双丝埋弧焊设备,并成功应用于加氢反应器(2 050 t,焊接壁厚337 mm)和8万吨水压机主工作缸的焊接(焊接厚度600 mm),伊萨公司双丝窄间隙埋弧焊机头如图15所示,加氢反应器主焊缝双丝窄间隙埋弧焊及机头如图16所示,艾美特双丝窄间隙埋弧焊机头及激光跟踪系统如图17所示.

图15 伊萨公司双丝窄间隙埋弧焊机头Fig.15 ESAB's double wire narrow gap submerged arc welding head

图16 加氢反应器主焊缝双丝窄间隙埋弧焊及机头Fig.16 Main weld double wire narrow gap submerged arc welding and head of hydrogenation reactor

图17 艾美特双丝窄间隙埋弧焊机头及激光跟踪系统Fig.17 Emmett double wire narrow gap submerged arc welding head and laser tracking system

张磊等人[12]对跟踪系统在窄间隙埋弧焊中的应用现状进行了总结,提出目前窄间隙埋弧焊设备中应用最为成熟、市场占有率最大的跟踪系统采用接触式跟踪技术,但随着各种视觉图像处理技术的发展,基于视觉传感的非接触式跟踪系统因具有适用性广、稳定性好、精度高、抗干扰性好等优点,为窄间隙焊缝跟踪提供了一种全新的思路.

3.3.3 未来发展趋势

对于大厚度材料焊接,其焊接质量稳定性是最重要的,一旦出现焊接缺陷,厚度越大、坡口间隙越小的焊缝越难修复[33],因此对于窄间隙埋弧焊涉及焊丝位置的精准可达、工艺参数的稳定可靠、坡口加工的尺寸精度、焊接变形的大小、焊剂脱渣的效果等方面都提出了更高的要求,需在工艺、材料以及装备方面进一步创新发展.

3.4 窄间隙激光填丝焊

3.4.1 工艺原理

激光焊是20世纪70年代发展起来的,主要用于薄壁材料及精密部件的焊接制造,它是一种以聚焦的激光束作为能源作用于焊接工件,通过工件熔化而进行焊接的方法,添加的焊丝即为激光填丝焊.厚板窄间隙激光填丝焊是在激光填丝焊接基础上演变而来,它是激光束与填充焊丝一同进入厚板窄间隙坡口内,并进行逐层焊接的方法,因其坡口宽度小,一般不超过6 mm,因此也称为超窄间隙焊接,窄间隙激光填丝焊接,如图18所示[35-36].

图18 窄间隙扫描激光填丝焊接示意图[35-36]Fig.18 Laser narrow gap welding schematic diagram.(a) overall morphology;(b) local morphology

窄间隙激光填丝焊是近几年新兴的焊接工艺,采用相对低功率的激光,通过逐层焊接方式,可有效地焊接厚度远超过激光自熔焊能力的材料,与传统窄间隙焊相比,该技术可以大幅提高焊接速度、减小焊接热输入,从而获得低变形和高焊接效率[37],此外对于有磁材料,电弧焊由于磁场的影响会产生磁偏吹现象,对于这类材料窄间隙弧焊将不再适用,激光焊不受磁场作用影响,这也是厚板窄间隙激光填丝焊的一个特殊优势.窄间隙激光填丝焊优势:(1) 可实现大厚度材料焊接(>100 mm);(2) 超窄坡口焊接(坡口宽度<8 mm);(3) 焊接热输入小;(4) 焊接变形小;(5) 填充金属消耗少.

3.4.2 研究进展

窄间隙激光填丝焊因其工艺灵活性高、焊接效率高,优异的焊缝性能和具有自动化潜力,越来越多的学者对其进行了研究.

镍基合金多采用TIG焊进行焊接,填充材料量大,焊接过程累积热输入大,产生热裂纹,导致接头性能下降.Keßler等人[13]采用窄间隙激光填丝焊,完成了壁厚72.5 mm、外径为350 mm的镍基合金617OCC管形件焊接,焊缝无裂纹或未熔合,但存在气孔缺陷.与TIG焊相比,窄间隙激光填丝焊的焊接速度和送丝速度提高了5倍,坡口面积体积减少了3倍.

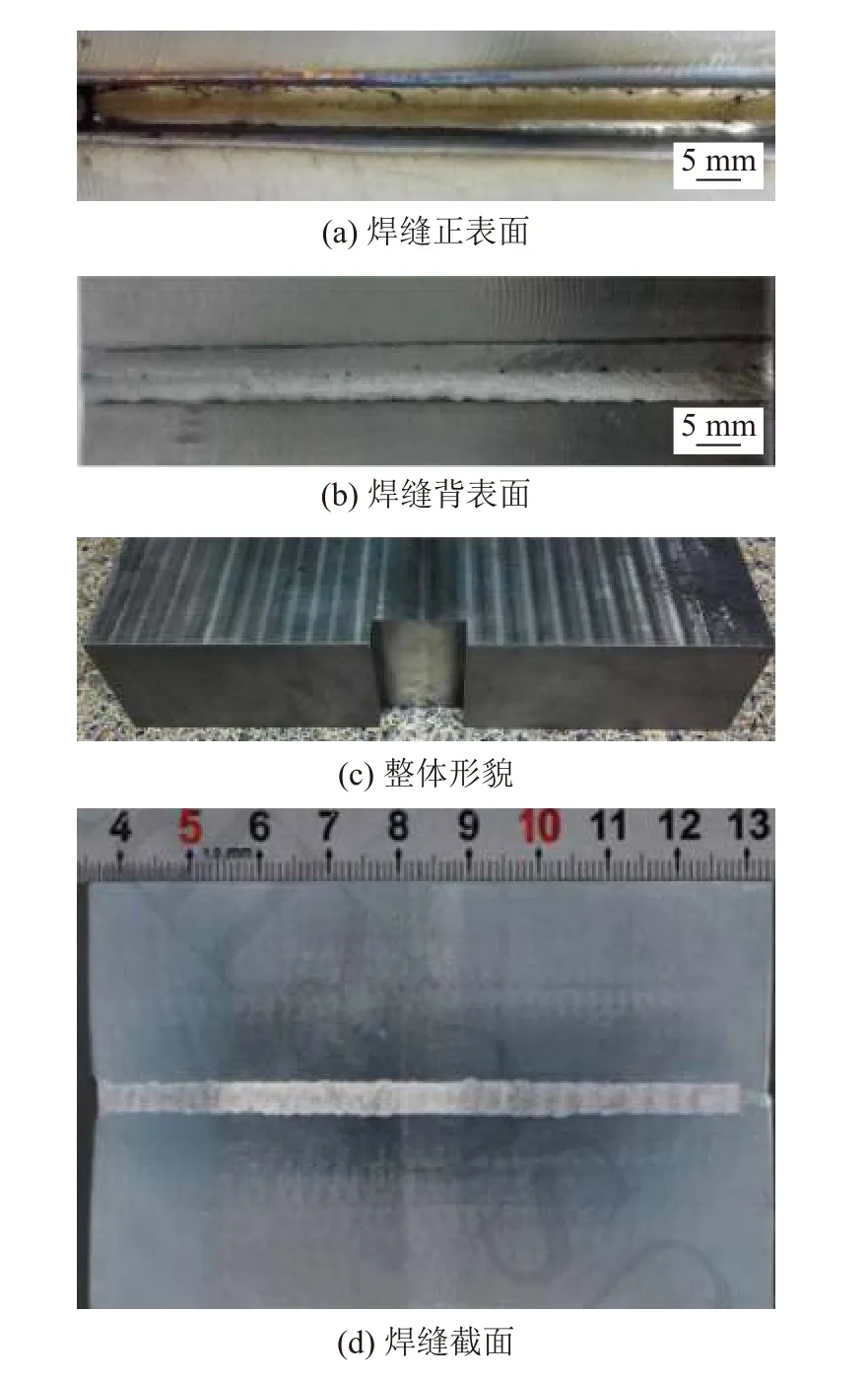

Kessler等人[38]采用窄间隙激光填丝焊实现140 mm厚617OCC镍基高温合金焊接工艺研究,坡口形式及激光摆动方式如图19所示.采用3段工艺模式,即根部焊缝、单层单道焊以及单层双道焊,此工艺策略不仅保证了焊缝侧壁熔合,也避免了热裂纹产生.Yang等人[39]采用窄间隙激光填丝焊完成100 mm厚SUS304钢板的无缺陷焊接,如图20所示.接头角畸变小于1°,焊接接头的平均抗拉强度为658 MPa,相当于母材抗拉强度的95%,在熔合线附近断裂.邹吉鹏等人[40]针对大厚板5A06铝合金激光焊的缺陷,通过激光圆形扫描方式(扫描幅度>1 mm,扫描频率100~ 150 Hz),完成了130 mm厚5A06铝合金焊接,无侧壁未熔合、层间未熔合、裂纹等焊接缺陷,如图21所示.

图19 坡口形式及激光摆动方式[38]Fig.19 Groove form and laser swing mode.(a) groove Schematic;(b) laser swing mode;(c) welt pool simulation

图20 100 mm厚304不锈钢窄间隙激光填丝焊接接头[39]Fig.20 Narrow gap laser welding joint of 304 stainless steel with 100 mm thickness and filler wire.(a)positive surface of welded;(b) welded back surface (c) overall shape;(d) welded crosssection

图21 130 mm厚焊缝截面[40]Fig.21 130 mm Weld cross section

3.4.3 未来发展趋势

窄间隙激光填丝焊属新兴技术,处于研制开发阶段,尚未获得广泛应用,其工艺过程的稳定、工况适应能力的范围、工艺缺陷的抑制、焊接接头可靠性等方面存在诸多研究空白,需进一步研究探索.

3.5 窄间隙激光-电弧复合焊

3.5.1 工艺原理

早在20世纪70年代就由Steen[41]提出采用激光匹配一定形式的辅助电弧,形成激光-电弧复合热源进行焊接,直到90年代科研人员才对其进行了深入研究[42-43],目前激光-电弧复合焊发展迅速,高效、低变形及优异的焊接性能在诸多领域已成功获得推广应用.

窄间隙激光-电弧复合焊是近年来发展起来的,其原理与现有的激光-电弧复合焊相同,只是科研人员为了进一步提高焊接效率,将窄间隙焊接技术引入而发展起来的.窄间隙激光-电弧复合焊一般采用激光在前,电弧在后的形式,利用激光在窄坡口下,垂直焊接方向的往复摆动与电弧形成共熔池焊接,利用激光对电弧的稳弧作用,保证电弧在窄间隙坡口内部的稳定,同时激光摆动作用也进一步提高了熔化金属的铺展效果,降低了窄间隙侧壁熔合倾向,激光-TIG电弧复合焊接示意图,如图22所示.

图22 激光-TIG电弧复合焊接示意图Fig.22 Schematic diagram of laser-TIG arc hybird welding

3.5.2 研究进展

Wu等人[14]开展了窄间隙激光-GMAW电弧复合焊研究,完成了60 mm低合金高强钢焊接,如图23所示,同时分析表明激光在窄坡口下的摆动对电弧的稳定、改善侧壁熔合及良好成形有显著效果,认为熔池在摆动激光的作用下形成凹面,这促进了凹槽侧壁的熔化,并抑制了侧壁未熔合.Meng等人[44]将窄间隙下的焊缝成形形貌分为凹形、凸形、中凸形和倾斜形4种类型,如图24所示,同样认为当焊缝形貌为凹形效果时,可有效改善侧壁熔合不良现象,并认为电弧电流、焊接速度和坡口宽度对凹度有显著影响.

图23 窄间隙激光-TIG复合焊60 mm厚截面图(mm)Fig.23 Cross section of the weld bead produced by NGHW using a 60 mm thick plate.(a) groove geometry and sizes;(b) cross section;(c)X-ray inspection image

图24 基于LOF对焊缝截面形状进行分类Fig.24 Classification of the weld cross-sectional shape of the previous solidified pass based on the LOF occurrence.(a) Ⅰ;(b) Ⅱ;(c) Ⅲ;(d) Ⅳ

在窄间隙激光-TIG电弧复合焊方面,滕彬等人[45]开发了一种窄间隙激光-TIG电弧复合焊炬,采用焊丝在前、扫描激光居中、TIG电弧在后的焊接方式,TIG电弧可进行往复摆动,有效保证焊缝两侧与母材侧壁的熔合,焊枪整体宽度12 mm,可实现200 mm厚材料的焊接需求.窄间隙激光-TIG复合焊接枪头如图25所示.

图25 窄间隙激光-TIG复合焊接枪头Fig.25 Narrow gap laser-TIG hybird welding head.(a)two-dimensional diagram;(b) three-dimensional diagram

3.5.3 未来发展趋势

工业上对提高工艺质量和生产效率的要求,导致了先进焊接技术及装备的发展,单一热源受本身热源特性限制,低熔敷效率和焊接速度阻碍了工业的进一步发展;双热源或多热源焊接技术的兴起,克服了单一热源的缺陷,在一定意义上实现了1 +1>2的作用;激光电弧复合焊的发展,已取得了突破性进展,窄间隙激光电弧复合焊也受到科研工作者的广泛关注,未来一段时间,窄间隙条件下的激光与电弧的作用机理依然是研究热点,基础理论的发展将进一步促进工艺的发展.

双热源或多热源复合焊参数的复杂性大幅增加,仅仅依靠大量工艺试验验证,已无法满足要求,因此为了更好地分析双热源或多热源间相互作用机制、复合熔池流场、热场及应力场原理,建立多热源数学模型,采用数值计算的方法研究其基础理论是未来发展趋势之一.

4 窄间隙焊接技术未来展望

窄间隙焊是20世纪60年代逐步发展起来的,目前窄间隙埋弧焊、窄间隙TIG、窄间隙MIG焊等焊接方法已广泛用于各领域厚板焊接,激光相关窄间隙的研究也受到广泛关注,研究人员甚至把窄间隙焊和激光焊并称为21世纪最适合厚板焊接的2种焊接方法[46].

优质、高效一直是窄间隙焊发展的目标,未来将拥有更加广阔的前景,目前市场对窄间隙焊需求不断增加,技术要求也越来越高,如窄间隙TIG焊效率低、窄间隙埋弧焊根部稳定成形、焊接过程自动化程度低等诸多问题,因此对于窄间隙焊及装备的发展仍需加强,其中窄间隙装备的数字孪生技术、焊接过程的智能闭环控制技术、在线质量检测与反馈控制技术、大厚度窄间隙跟踪与高精度轨迹控制技术、多热源多丝窄间隙焊接技术、复杂条件的模拟仿真技术以及窄间隙焊接材料研制等,均是未来窄间隙焊发展需研发和突破的重点.

5 结束语

(1)窄间隙在厚板焊接时的独特优势,使窄间隙焊逐步被应用到需要的各种领域。窄间隙焊接技术也向更加精细制造的方向前进,窄间隙焊的形式也越来越多变,从正常的单丝窄间隙焊到多丝窄间隙焊,从电弧窄间隙焊再到激光窄间隙焊,窄间隙焊的发展及改进可以说是十分迅速的。

(2)文中较为系统的论述了窄间隙焊的原理及研究现状,分析了各种窄间隙焊的特点、应用及存在的问题,简要阐述了窄间隙焊的发展趋势。可以预见,在未来窄间隙方法将拥有更加广阔的前景。

(3)窄间隙焊接技术在向数字化转型中,仍存在许多不足,面临诸多挑战,需要广大焊接科技人员不断攻关,推动窄间隙焊接技术发展与应用。