预张预应力-承插式预制桥墩抗震试验数值仿真

贾俊峰, 王召辉, 许 坤, 张向阳, 宋承哲

(1. 北京工业大学 城市与工程安全减灾教育部重点实验室,北京 100124;2. 中路高科交通检测检验认证有限公司,北京 100088; 3. 辽宁省交通规划设计院有限责任公司,沈阳 110111)

相比于传统现浇工艺,预制拼装技术具有施工周期短、环境污染小以及提高桥梁耐久性等诸多优点[1],是各国研究人员的重要研究方向。目前研究和应用较多的主要有后张预应力连接、承插式连接、灌浆套筒连接和灌浆波纹管连接等[2]。王景全等[3]按抗震性能将预制桥墩体系分为“等同现浇”体系和“非等同现浇”体系。另外,地震作用下桥梁一旦发生严重破坏,不仅造成交通中断,而且严重影响抢险救灾,产生不利社会经济影响。预制墩柱与承台和盖梁之间的有效连接及节点抗震性能是装配式桥梁推广应用亟待解决的核心问题[4]。

承插式连接即在承台内预留大于墩柱尺寸的槽孔,将预制完成的墩柱吊装于预留孔内,在墩柱与预留孔的间隙浇筑灌浆料使之成为一体。这种连接构造具有施工工艺简单、施工速度快、容差大等优势,因此应用广泛。Haraldsson等[5]对采用承插式连接的预制圆形墩柱抗震性能进行研究,结果表明承插深度为1.1D(截面宽度)时基础无明显破坏,抗震性能同现浇桥墩一致。Mashal等[6]研究表明承插式连接在双向荷载作用下的抗震性能同现浇桥墩相似。Mohebbi等[7-8]试验结果表明,1.0D的承插深度可以提供足够的约束力,满足“等同现浇”的设计要求。Xu等[9]基于试验和OpenSees数值仿真得出0.7D承插深度的试件与现浇试件抗震性能一致,并提出了一种最小承插深度估算方法。Cheng等[10]基于ABAQUS软件分析提出了满足等同现浇要求的最小承插深度。晋智斌等[11]通过拟静力试验得出对于高强混凝土空心桥墩,0.7D的承插深度抗震性能同现浇桥墩保持一致。以上研究表明,桥墩承插深度是承插式连接的关键参数,满足最小承插深度的桥墩可达到和现浇桥墩类似的抗震性能。

后张无黏结预应力连接可显著提高桥墩自恢复能力,但该连接方式耗能能力较差,通常需要附加阻尼器耗散地震能量,且受压区柱脚处易发生破坏[12]。为了增加后张预应力连接桥墩的耗能能力,Ou等[13-14]对有无黏结和不同数量耗能钢筋开展了系列研究。研究表明,设置耗能钢筋可以有效增加结构耗能能力,无黏结段的设置可以延缓耗能钢筋断裂。Guo等[15-17]探究了既便于震后更换又具有良好耗能能力的外置耗能器,主要包括外置铝棒、外置角钢、防屈曲钢板等。为了避免墩底有较大的损伤,学者们提出使用钢管混凝土[18]、高性能材料[19]以及墩底箍筋加密[20]等方法。Mohebbi等[21]在承插式连接的基础上布置后张无黏结预应力筋,结果表明,预应力筋可以显著增加预制桥梁体系的自复位能力。

综上所述,当前承插式桥墩主要采用“等同现浇”设计目标,实现与现浇桥墩等效的抗震能力,难以实现震后的功能自恢复;而国内外已发展的无黏结预应力筋连接预制桥墩,都必须在施工现场进行墩内竖向预应力筋预张拉,存在高空作业风险及降低现场施工效率。为充分利用承插式连接施工容差大的优势,同时实现震后墩柱自复位,减少现场预应力张拉作业,本文提出一种承插式连接和工厂预张无黏结预应力筋连接的混合连接预制拼装桥墩,基于混合连接预制拼装桥墩拟静力试验建立三维精细化ABAQUS软件数值模型,对比分析桥墩的局部损伤、滞回性能、骨架曲线、累计耗能、预应力变化以及接缝开口等行为,验证数值建模方法的可行性,同时探究了试验中难以测试的承插节段内部应力、约束钢管应力分布等力学行为。

1 混合连接预制桥墩构造设计

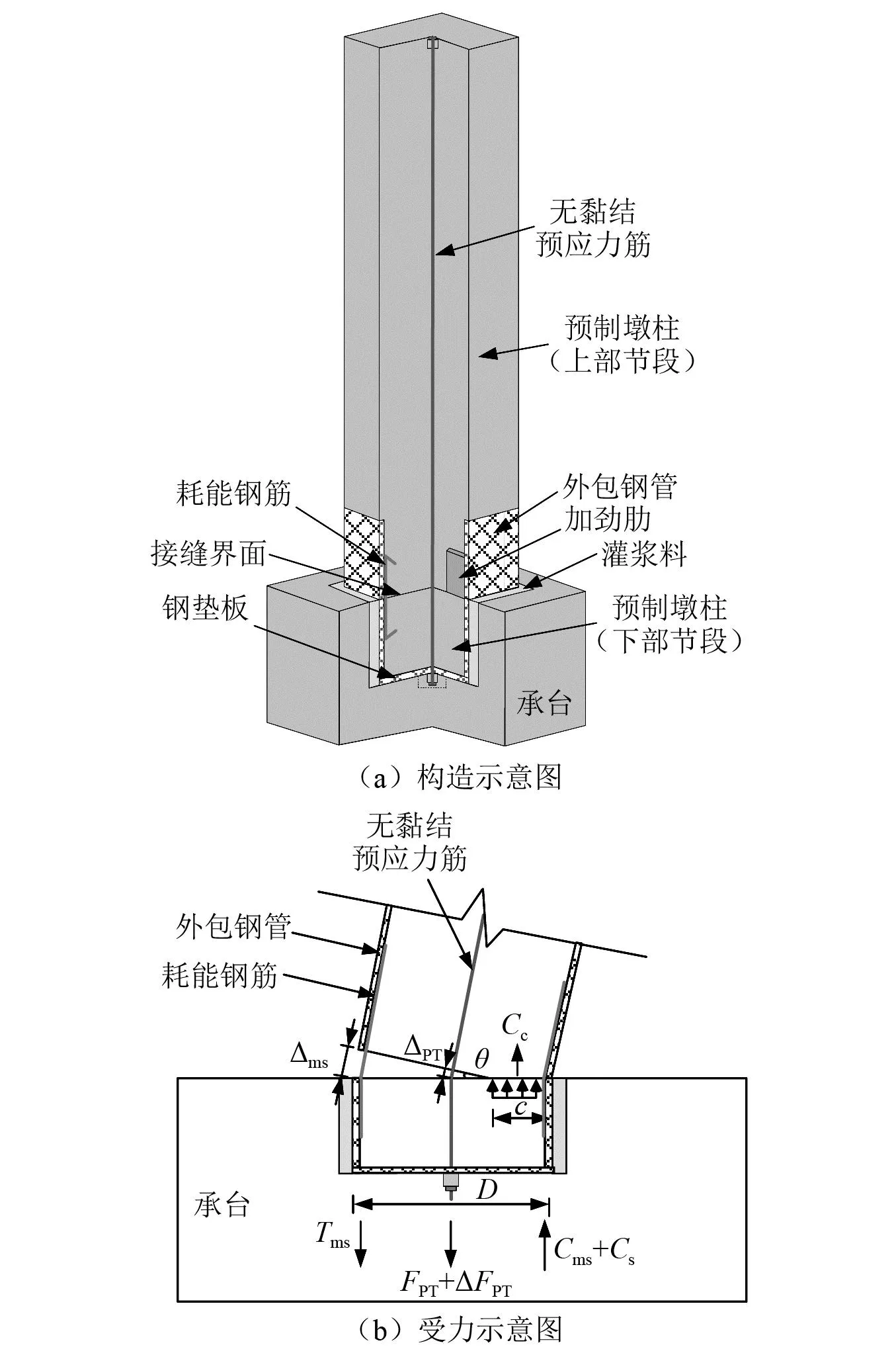

混合连接预制拼装桥墩具体构造如图1(a)所示,墩柱共包括2个节段,在上部节段底部和下部全节段外包钢管,以减轻混凝土震后损伤;上下两节段通过无黏结预应力筋和耗能钢筋连接,并在工厂预制阶段完成预应力筋张拉,提高现场施工效率;耗能钢筋两端分别焊接于上下节段钢管内壁,中间部位做无黏结处理,避免应力集中造成耗能钢筋过早断裂;上部节段外包钢管内壁焊接加劲肋,避免钢管在大变形下发生屈曲;墩柱与承台间采用承插式连接,在施工现场吊装工厂预制完成的墩柱于承插孔内并用灌浆料填缝,施工容差大。桥墩在大变形状态下,两预制墩柱接缝界面一侧产生开口,耗能钢筋和无黏结预应力筋应变增加,分别为桥墩提供耗能能力和自复位能力,具体受力如图1(b)所示。相比于普通承插式现浇桥桥墩,混合连接预制拼装桥墩具有施工效率高、震后损伤小、残余位移小等优点,且具备足够的耗能能力。

图1 混合连接预制拼装桥墩示意图Fig.1 Schematic diagram of mixed connection precast pier

2 混合连接预制桥墩有限元数值模型

2.1 抗震试验试件设计

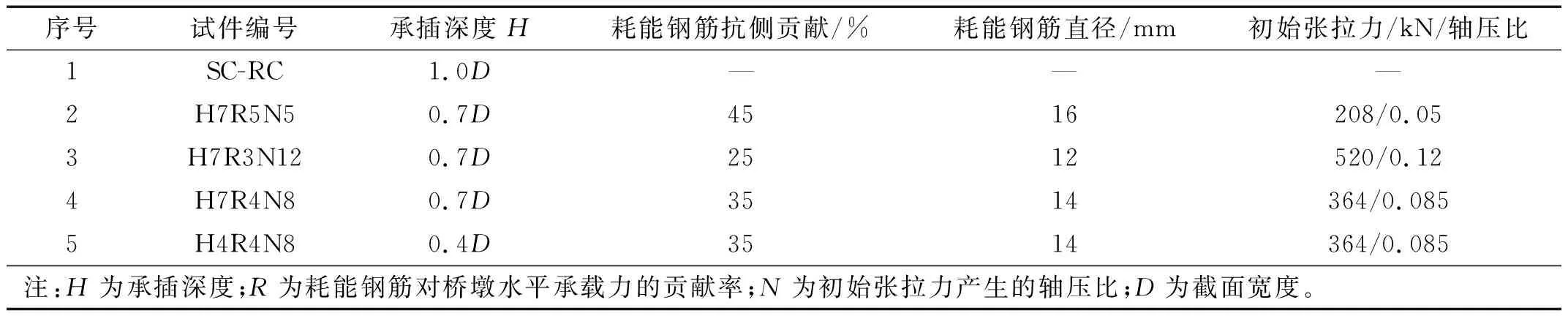

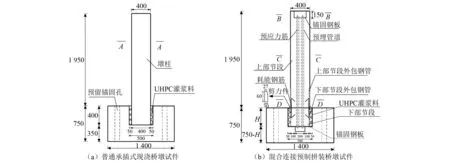

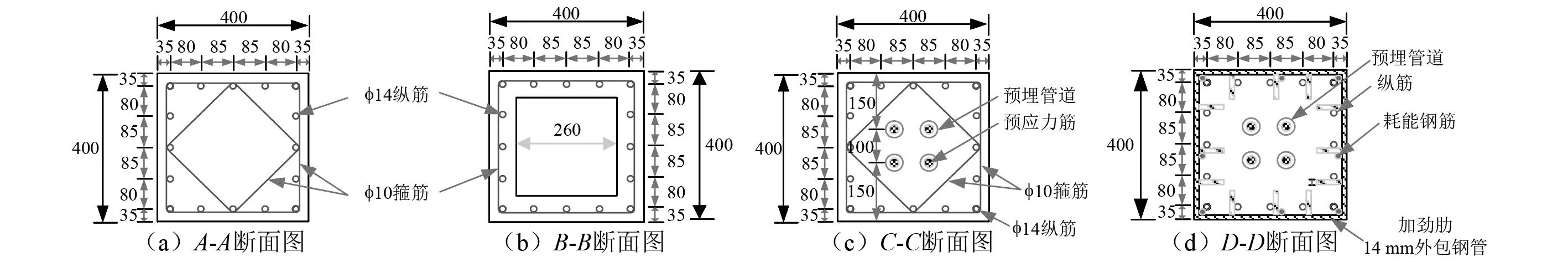

设计并制作加工了5个试件,包括1个普通承插式现浇桥墩和4个混合连接预制拼装桥墩,试件构造和截面配筋分别如图2和图3所示,具体工况如表1所示。图2(a)和图3(a)为SC-RC构造和截面配筋图,试件由承台和墩柱两部分组成,墩柱采用C40混凝土,高度2 350 mm,截面尺寸400 mm×400 mm,承插深度400 mm(1.0D)。墩柱内配筋均使用HRB400型钢筋,其中纵筋直径14 mm,配筋率为1.5%,箍筋直径10 mm,间距120 mm,体积配箍率为1.2%,底部箍筋加密区间距80 mm,体积配箍率1.9%。承台使用C40混凝土,高度750 mm,截面尺寸1 400 mm×1 400 mm,承插孔尺寸500 mm×500 mm,深度400 mm,承台内部抗弯钢筋直径18 mm,并且承插孔周围设置竖向钢筋及箍筋以抵抗墩柱产生的撬起力。墩柱与承台之间通过UHPC灌浆料连接。

表1 试件工况设计Tab.1 Design of specimen working condition

图2 试件设计(mm)Fig.2 Design details of the specimen(mm)

图3 试件截面图(mm)Fig.3 Design details of the specimen cross-section (mm)

图2(b)为混合连接预制拼装桥墩构造图,预制墩柱采用C40混凝土,截面尺寸与现浇桥墩一致,上部节段高度1 950 mm,在底部400 mm范围内设置14 mm厚度的Q355外包钢管以减小墩底因局部压力过大产生的损伤。下部节段高度与桥墩承插深度一致,整个节段外部设置14 mm厚度的Q355外包钢管,钢管外焊接剪力键。上下两节段通过无黏结预应力钢绞线和耗能钢筋连接,耗能钢筋采用HRB400型钢筋,平直段长400 mm,两端各100 mm分别焊接于两节段钢管内壁上,中间的非焊接段作无黏结处理。预应力筋采用直径15.2 mm的1860级钢绞线,上下两端分别锚固在墩柱顶部和底部的钢垫板处。图3(b)和图3(c)为上部节段截面配筋图,墩柱配筋与SC-RC试件保持一致,图3(d)为墩柱底部截面示意图,钢管内壁焊接加劲肋,并且加劲肋与相应纵筋焊接。

2.2 数值模型材料本构关系

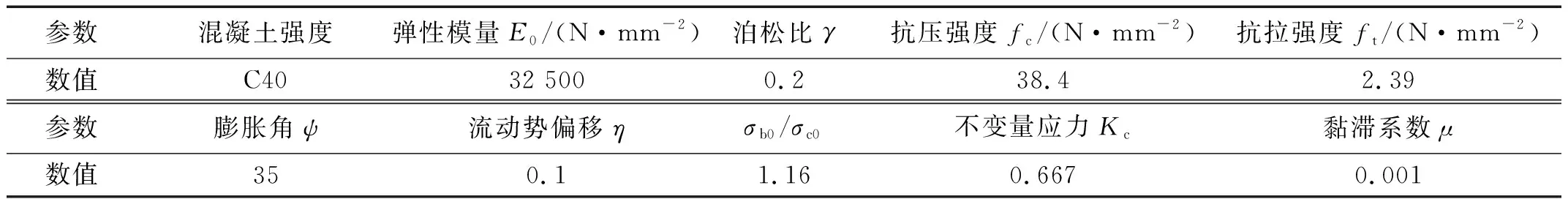

承台、墩柱、加载头、灌浆料的混凝土部分均采用八节点减缩单元创建(C3D8R)。由于墩柱上部损伤很小,对墩柱整体力学性能影响不大,因此网格尺寸较大,为80 mm,墩柱下部和承插孔内混凝土网格大小为30 mm。为模拟混凝土损性损伤行为,本文采用ABAQUS软件中塑性损伤模型模拟,其塑性损伤参数如表2所示。

表2 混凝土损伤塑形模型参数Tab.2 Main parameters of concrete damaged plasticity model

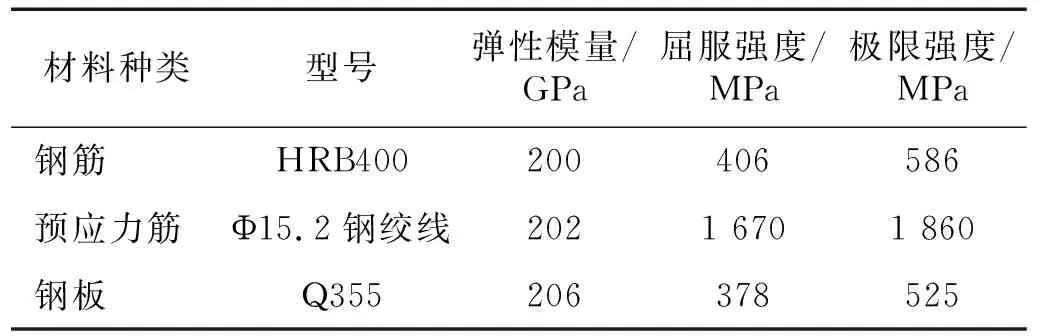

钢筋骨架、预应力筋和耗能钢筋均采用二节点线性桁架(T3D2)单元模拟,外包钢管、剪力件、钢垫板及加劲肋均采用八节点减缩单元(C3D8R)创建。钢管网格大小与墩柱下部混凝土一样,均为30 mm。钢材均采用双线性弹塑性模型,材料本构参数设置如表3所示。

表3 钢材本构模型Tab.3 Properties of steel materials

2.3 相互作用和边界约束条件

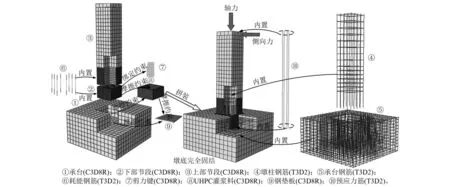

如图4所示,采用有限元分析软件ABAQUS建立混合连接预制拼装桥墩的三维精细化分析模型,主要由承台、墩柱、加载头、耗能钢筋、预应力筋、钢筋骨架、UHPC灌浆料、外包钢管、剪力件、垫板等部件组成。墩顶的加载头与墩柱混凝土、钢管和混凝土之间均采用绑定约束,不考虑钢管与混凝土之间的黏结滑移。耗能钢筋两端内置于钢管,中间不设置约束以模拟无黏结。预应力筋上端内置于加载头,下端内置于钢垫板,中间不设置约束。钢筋骨架内置于墩柱和承台中,加劲肋内置于墩柱中,和钢管采用绑定约束。在墩柱摇摆接缝界面以及墩柱下部节段、灌浆料和承台三者间相互作用均采用“面与面相互接触”单元模拟,法向为硬接触,切向为罚摩擦,摩擦因数分别取0.5[22]、0.75[23]。在加载头顶面设置参考点,与顶面耦合,在参考点上施加竖直向下的集中力作为上部结构荷载,施加水平方向的位移来进行水平加载。承台底面设置完全固定的边界条件。

图4 基于ABAQUS三维有限元模型Fig.4 Three-dimensional finite element model based on ABAQUS

整个分析过程共设置3个分析步:第1个分析步用于建立边界条件和相互关系,限制承台底部的平动与转动,施加预应力筋的初始预应力;第2个分析步用于施加竖向轴压;第3个分析步用于施加侧向荷载,与试验保持一致,采用位移加载方式,最大偏移率为5%。

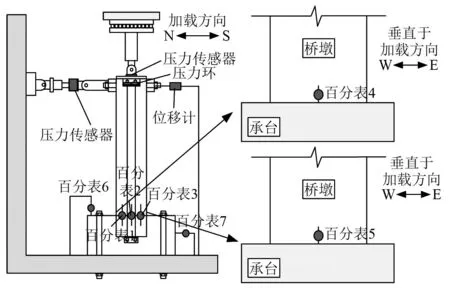

2.4 加载和测试方案

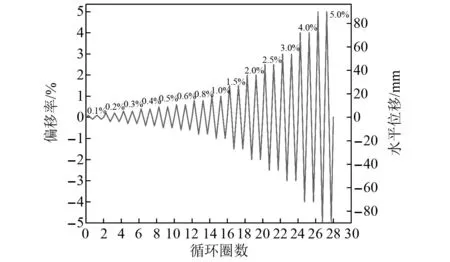

试验采用拟静力加载,在试件顶部采用液压千斤顶施加428.8 kN(轴压比为0.1)的恒定垂直荷载,用于模拟测试过程中上部结构质量。试件加载制度如图5所示,共包含14个加载等级,每一等级循环2次。

图5 加载制度图Fig.5 Loading protocol

如图6所示,作动器及液压千斤顶均带有压力传感器,可测得施加荷载大小,压力环用于测量预应力筋应力。为获取加载过程中墩顶位移,在桥墩顶部侧面沿加载方向布设位移计;百分表1、百分表2以及百分表3用于测量平行于加载方向的桥墩底部接缝处开口,百分表4和百分表5分别用于测量垂直于加载方向的墩底两侧接缝处开口大小,百分表6和百分表7用于测量承台的竖向翘起和水平滑动。

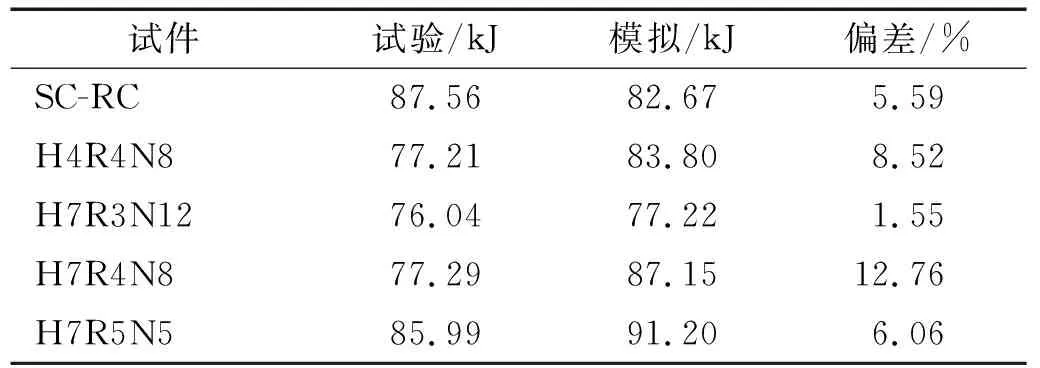

表4 累计耗能对比Tab.4 Cumulative energy consumption comparison

图6 测量装置布置示意图Fig.6 Arrangement of measurement device

3 混合连接预制桥墩数值仿真分析

3.1 墩柱局部应力分布和损伤情况

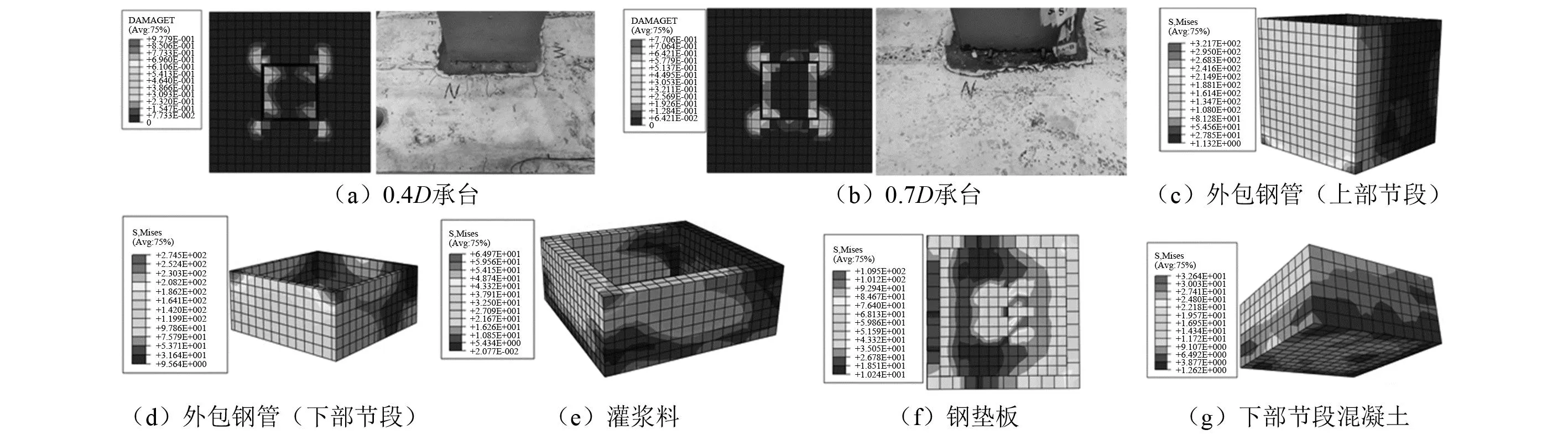

对于混合连接预制拼装桥墩,损伤情况基本类似,墩柱除出现横向裂缝外,无其他破坏出现,因此本文只展示H7R4N8试件墩柱损伤情况。如图7所示,由于外包钢管的存在,墩柱并未发生混凝土受压损伤,外包钢管上部混凝土出现了横向裂缝,主要集中于钢管上部400 mm范围内,与试验现象一致。对于SC-RC则发生了较为严重的塑性损伤,墩底产生了严重的塑性铰破坏,墩身也有严重的横向裂缝。根据试验与数值仿真的混凝土损伤对比,相较SC-RC墩底塑性铰区混凝土严重压溃,混合连接预制拼装桥墩震后混凝土墩柱无明显结构损伤,满足损伤可控的要求,有助于实现震后功能快速恢复。

图7 试验与模拟的混凝土损伤对比Fig.7 Comparison of concrete damage in experiment and simulation

试验过程中,试件H4R4N8在偏移率0.4%时承台出现了轻微裂缝,加载至最大偏移率5%后,裂缝并未进一步发展,模拟中承台在承插孔角部产生严重受拉损伤。如图8(a)和图8(b)所示,加载结束后承插深度0.4D承台发生受拉损伤,0.7D承台可以提供足够的抗拔力且无明显损伤。该现象是因为承插深度较小时,承台和灌浆料与墩柱之间应力传递面积较小,造成承台混凝土承担拉应力超过混凝土的极限拉应力,从而产生开裂。轴压比对桥墩承载能力有一定影响,不同轴压比下墩底最大弯矩和最大剪力发生改变,进而对承台损伤产生影响。但桥墩重力轴压比一般为0.05~0.15[24],变化不大,因此该结论对桥墩具有适用性。此外,本文以H4R4N8试件为例,探究了在偏移率为5%时试验中难以测试的承插节段内部应力、约束钢管应力分布等力学行为。上部节段底部外包钢管和下部节段外包钢管应力分布,如图8(c)、图8(d)所示,受压侧角部出现应力集中现象,最大应力分别为321.7 MPa和274.5 MPa,未达到屈服应力。灌浆料应力分布如图8(e)所示,最大应力位于受压侧角部,未达到抗压强度(91.7 MPa)。底部钢垫板应力分布见图8(f),最大应力为109.5 MPa,位于受拉侧预应力筋锚固处,钢垫板边缘承受桥墩抗拔力,应力为76.4 MPa。下部节段混凝土应力分布如图8(g)所示,与钢垫板最大应力处接触部位出现最大应力(32.6 MPa),未达到混凝土抗压强度;接缝界面混凝土应力为22.2 MPa,表明外包钢管对混凝土起到了保护作用,避免混凝土发生损伤。

图8 损伤及应力分布Fig.8 Damage and stress distribution

3.2 滞回曲线与骨架曲线

滞回曲线可以反映结构的破坏机制,是评价结构基本抗震性能的重要指标。图9为模型试验和数值仿真在拟静力加载过程中的滞回曲线。4个预制拼装试件的模拟滞回曲线的捏缩效应、饱满度和退化趋势与试验吻合良好,表明本文所建立的有限元模型是可行的,能够很好地反映出试件的滞回特性指标。随着耗能钢筋配筋率增加,耗能能力越大,但同时残余位移也越大,因此需要在残余位移和耗能之间寻找平衡。SC-RC具有饱满的滞回环,混合连接预制拼装桥墩整体滞回行为与现浇桥墩相似,除试件H7R5N5外残余位移均明显小于SC-RC。在加、卸载2个方向上各试件试验结果出现不完全对称现象,这是因为试件本身和试验过程中存在一些较小的不确定因素,如试件尺寸误差、施工误差等,但有限元模型中可以避免这种现象,获得结果较为对称。

图9 试验与数值化模拟滞回曲线对比Fig.9 Comparison of hysteresis curves in experiment and simulation

骨架曲线是滞回曲线的包络线,可以直观地反映构件的最大承载能力、极限位移和刚度等抗震指标,但屈服力和屈服位移不能从骨架曲线直接获取,本文采用最远点法[25]确定屈服点。图10为5个试件的骨架曲线对比,对于混合连接预制拼装桥墩,屈服荷载最大偏差为9.04%(H7R4N8)。由于无黏结预应力筋的存在,混合连接预制拼装桥墩的二次刚度均为正值,峰值荷载出现在偏移率5%处,偏差在9%以内。对于现浇桥墩,屈服位移基本保持一致,约16 mm,屈服荷载偏差为4.01%,峰值荷载偏差为6.40%,由于混凝土受拉和受压软化阶段的刚度退化较难准确模拟,导致模拟中峰值荷载附近刚度退化更快,但总体能够比较真实地反映桥墩的力学性能。混合连接预制拼装桥墩屈服强度和极限强度性能均优于SC-RC。

图10 试验与数值模拟骨架曲线对比Fig.10 Comparison of skeleton curves in experiment and simulation

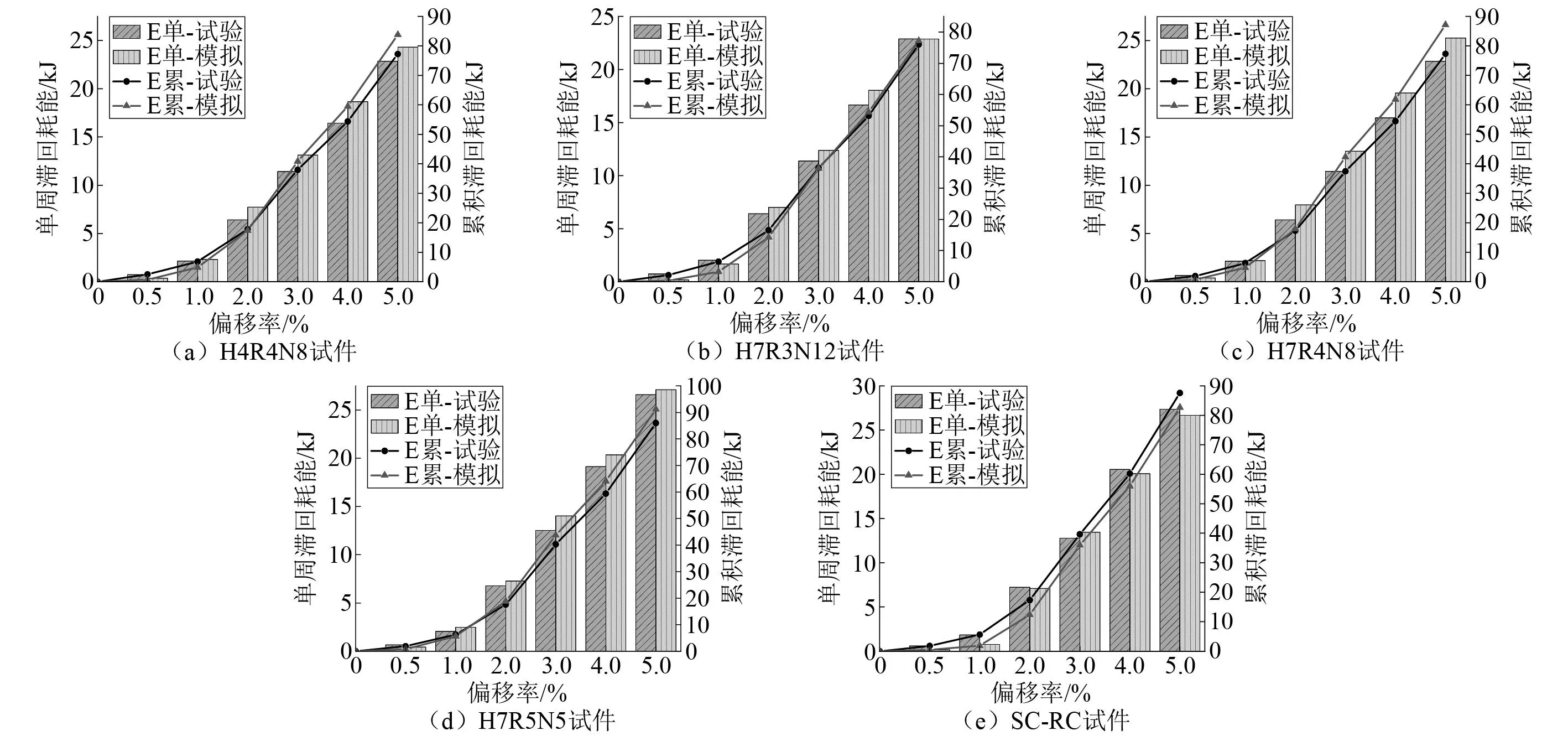

3.3 累计耗能

结构耗能能力是分析抗震性能的重要指标,耗能能力越强,结构抵抗地震能力越好。本文从单周滞回耗能和累计滞回耗能2个角度来分析试件的耗能能力。如图11所示,模拟与试验的单周滞回耗能分别记为E单-模拟和E单-试验,模拟与试验的累计滞回耗能分别记为E累-模拟和E累-试验。由图11可以看出,在偏移率较小时,结构仍处于弹性状态,试验由于预应力筋摩擦等原因耗散部分能量,而模拟是完全理想状态,试验结果大于数值仿真。随着结构进入弹塑性状态,试验与模拟的增长趋势保持一致,累计耗能对比如表4所示,最大偏差为12.76%,可以较好模拟桥墩在往复荷载作用下的耗能行为。H7R3N12试件耗能能力最小,相较于SC-RC试件少13.2%,H7R5N5耗能能力与SC-RC相当,仅减小1.8%,可见混合连接预制拼装桥墩在结构不发生严重损伤的情况下具备与SC-RC基本相同的耗能能力。

图11 试验与模拟累积耗能对比Fig.11 Comparison of cumulative energy dissipation in experiment and simulation

3.4 预应力筋张拉力

预应力筋是预制拼装桥墩的重要受力构件,其应力大小对桥墩的抗侧承载力和自复位能力有重要影响。图12分别给出了4个试件的模拟与试验预应力与水平位移的关系曲线。由于4根预应力筋是对称布置的,因此预应力筋的应力变化也基本处于对称分布,所以本文只给出压力环1和压力环4处预应力筋应力。在整个加载过程中,预应力筋均处于弹性状态,未达到屈服应力,预应力筋应力随加载位移呈线性变化。由于试验中存在锚具回缩,预应力束发生松弛,预应力会有一定的损失,每个试件预应力损失在20%左右,在模拟中预应力筋两端分别内置于加载头和钢垫板,墩身没有较大损伤,几乎不存在预应力损失问题,因此在最大偏移率时模拟预应力比试验大。H7R3N12试件耗能钢筋配筋率最小,预应力筋初始张拉力最大,所以在最大偏移率时预应力筋应力最大,试验和模拟分别为1 574 MPa和1 751 MPa;H7R5N5耗能钢筋配筋率最大,预应力筋初始张拉力最小,在最大偏移率时预应力筋应力最小,试验和模拟分别为1 213 MPa和954 MPa。

3.5 接缝开口

预制拼装桥墩在往复加载过程中,上部节段与下部节段之间的接缝发生明显的开口和闭合。上部节段和下部节段之间的接缝开口如图13所示。试验由于位移计布置需要,一侧位移计在拉伸时另一侧位移计有一定的缩短,造成测得试验开口数据有一定的负值。从试验结果来看,H7R4N8试件两侧开口具有明显的不对称性,这与图9中的滞回曲线的不对称性是对应的。从模拟结果来看,墩底两侧开口基本对称,开口均约为18 mm,最大偏差为16.1%(H7R4N8北侧开口),最小偏差仅为2.7%(H7R5N5南侧开口)。说明本文建立的数值仿真模型可以较为准确地反映混合连接预制拼装桥墩接缝变化规律和开口大小。

4 结 论

本文提出了承插式连接和后张预应力连接相结合的混合连接预制拼装桥墩,充分利用承插式连接施工容差大的优势,同时实现震后墩柱自复位,减少现场预应力张拉作业。为探究该桥墩的抗震性能,采用ABAQUS有限元软件建立数值分析模型,通过试验验证模型正确性,并分析了承插节点内部钢板、混凝土局部应力分布等力学行为,得到如下结论:

(1)本文基于ABAQUS软件建立的数值仿真模型,可较好地反映混合连接预制拼装桥墩在滞回曲线、骨架曲线、累计耗能、预应力变化和接缝开口等方面行为,验证了本文数值建模方法是可行的。

(2)相较于普通承插式现浇桥墩,混合连接预制拼装桥墩具有残余位移小、震后混凝土墩柱无明显结构损伤等特点,满足损伤可控的要求,且具备足够的耗能能力;承插深度为0.4D时承台发生轻微开裂,0.7D时承台可以提供足够的抗拔力,且在加载结束后无明显损伤。

(3)数值仿真结果表明,在最大偏移率5%时,外包钢管角部和钢垫板预应力筋锚固处存在应力集中现象,最大应力未达到屈服强度;灌浆料和下部节段混凝土均未达到抗压强度。