一种带压力控制的风机偏航制动器设计与应用

肖旺,赵登利,李肖霞

(中车山东风电有限公司,山东济南 250022)

0 前言

在国家致力于实现碳中和与碳达峰的“双碳”战略目标背景下,风电作为新能源板块的重要组成部分也迎来了大规模高质量的快速发展[1-3]。目前,我国风电项目已广泛分布于“三北” 大基地区域,多数风场冬季天气寒冷,环境恶劣,风机的运行和生存都面临严峻的考验[4-5]。

偏航液压制动系统是实现风机机舱位置保持、偏航对风和解缆动作正常运行的关键系统,其响应性能和稳定性直接影响机组的运行与安全。风机偏航液压制动系统主要由液压站、偏航制动器和连接管路组成,为优化其设计,文献[6-7]分别对常温和低温环境下影响偏航液压制动系统性能的关键因素进行了分析与研究,并给出了针对液压站、连接管路和摩擦片等部件的相关设计建议。本文作者以偏航制动器为研究对象,通过对其增加压力控制功能的改进设计,有效降低了管路长度、制动器数量和机舱温度等因素对偏航液压制动系统产生的不利影响,并对该带压力控制的偏航制动器用于偏航液压制动系统设计时的主要方法和有益效果进行了理论分析与仿真验证,为进一步优化风机偏航液压制动系统提供了新方案。

1 带压力控制的偏航制动器设计

1.1 原理设计

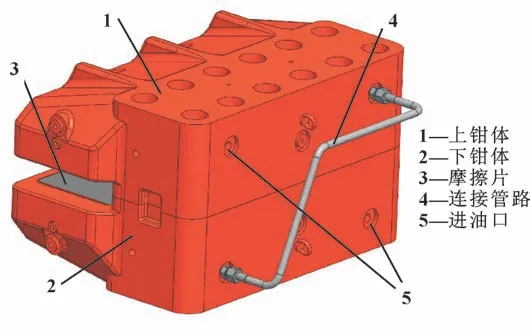

常规偏航制动器主要由上钳体、下钳体、摩擦片和连接管路等组成,其结构如图1 所示。上钳体和下钳体内部各有2~3 个串联活塞缸,并由钳体背部的管路上下连通。通过进油口对偏航制动器施加不同的液压力,活塞缸产生相应的推力使摩擦片夹紧制动盘产生制动力[8-9]。

图1 偏航制动器Fig.1 Yaw brake

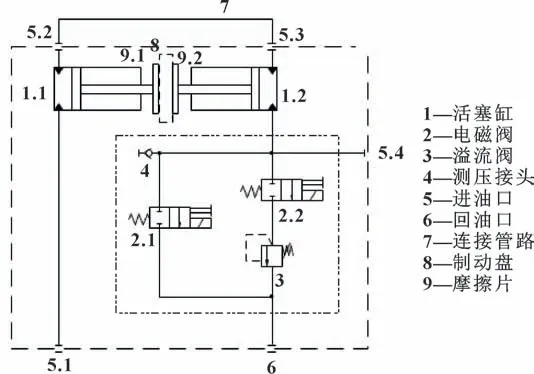

偏航制动器有全压制动、阻尼偏航和零压解缆3种工作状态,并由液压站控制其不同动作的切换[10-11]。为满足上述制动要求,对常规偏航制动器增加带压力控制的改进设计,即在下钳体活塞缸进油口处增加可实现全压制动、阻尼偏航和零压解缆控制功能的压力控制阀组,其原理如图2 所示。

图2 带压力控制的偏航制动器原理Fig.2 Principle of yaw brake with pressure control

(1)全压制动时,电磁阀2.1 和2.2 均不得电,制动器上钳体内活塞缸1.1 和下钳体内活塞缸1.2 形成封闭容腔,压力油从进油口5.1 或5.4 进入活塞缸形成高压状态,活塞压紧摩擦片9.1 和9.2 抱死制动盘8。

(2)阻尼偏航时,电磁阀2.2 得电,制动器内的高压油经溢流阀3 卸荷至设定的阻尼背压值,制动器半压松闸。

(3)零压解缆时,电磁阀2.1 得电,制动器内的高压油经回油口6 直接回油箱,制动压力快速卸压为零,制动器完全松闸。

1.2 结构设计

带压力控制的偏航制动器结构设计关键在于压力控制阀组的设计,应注意以下3 点:(1)阀组尽可能小,其外形不影响制动器的放置与安装;(2)油口的大小和方位与常规偏航制动器保持一致,以便于管路连接;(3)阀件位置易于手动操作和维护,即使阀组发生漏油也不会对摩擦片和制动盘造成污染。

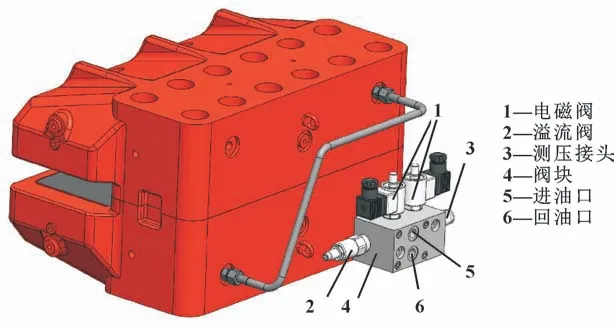

图3 为本文作者设计的一种带压力控制的偏航制动器结构,其特征在于选择下钳体背面进油口处安装压力控制阀组,并通过进油口孔道与钳体内的活塞缸连通;全部采用螺纹插装阀件以缩小阀块体积和阀组外形尺寸;阀块底面高于下钳体底面且无安装阀件,避免制动器放置时阀组与台面发生干涉或承受钳体重力。因此,该制动器与常规偏航制动器之间具有良好的互换性。

图3 带压力控制的偏航制动器Fig.3 Yaw brake with pressure control

2 带压力控制的偏航制动器应用

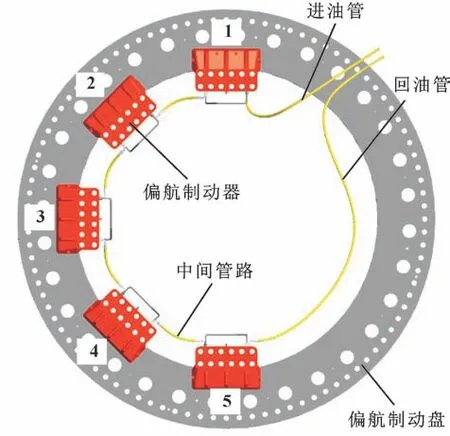

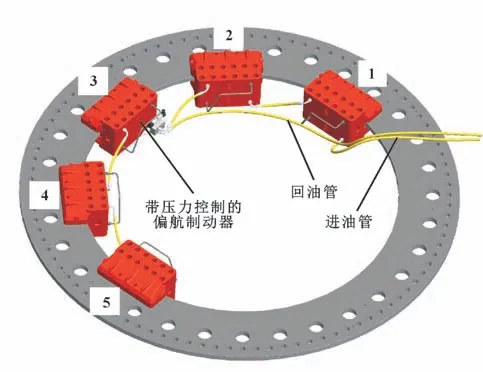

近年来,由于风机功率等级不断增加,其偏航制动器的数量已从小功率机型的4-6 个增加至大功率机型的8-12 个,甚至更多。偏航制动器一般安装于偏航制动盘内侧,由中间管路串联成组后经进油管和回油管与液压站连接。将带压力控制的偏航制动器用于偏航液压制动系统设计时,为实现最佳的制动效果并兼顾风机成本的经济性,宜采用其与常规偏航制动器混合使用的方法,因此,该制动器的数量和位置设计尤为重要。下面以市场上典型的2 MW 小功率风机和8 MW 大功率风机为例,对带压力控制的偏航制动器的应用方法和效果进行分析与研究。

2.1 2 MW 偏航液压制动系统设计

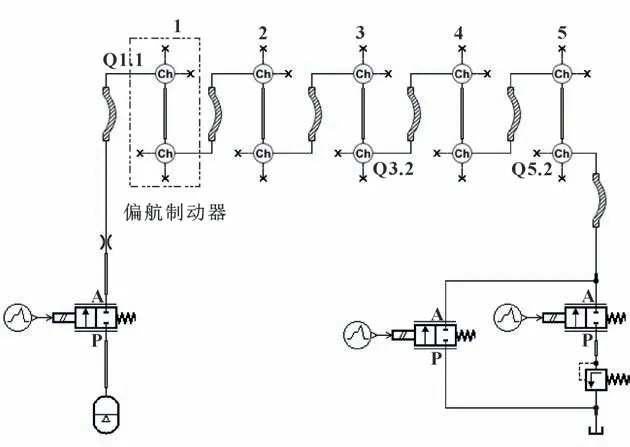

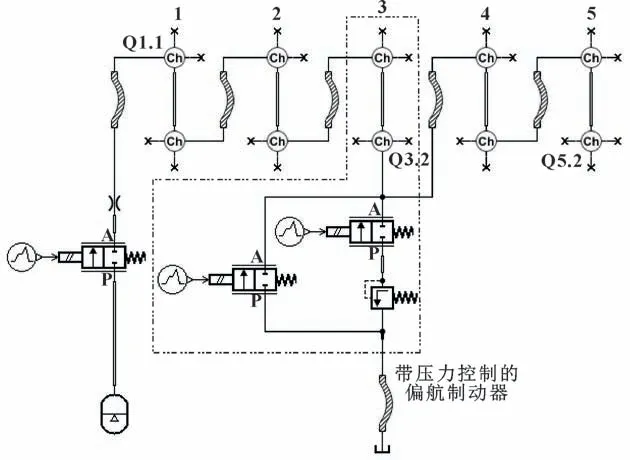

某2 MW 风机常规型偏航液压制动系统如图4 所示,1 号-5 号偏航制动器通过中间管路依次串联,其中1 号制动器的下钳体进油口与进油管连接,5 号制动器的上钳体进油口与回油管连接。由于该机型偏航制动器仅有5 个,数量较少,故使用1 个带压力控制的偏航制动器,并将其安装在制动器组的中间位置,这样既可以缩短全部制动器到压力控制阀组的距离,避免回油管路对制动系统的影响,又能实现中位两侧制动器到压力控制阀组距离的对称相等,减小中间管路对串联制动器的影响,因此该设计方法对提高偏航液压制动系统的性能效果最佳。图5 为2 MW 改进型偏航液压制动系统方案,其中间3 号制动器为带压力控制的偏航制动器,其余为常规制动器,1 号制动器与进油管连接,3 号制动器的压力控制阀组回油口与回油管连接。

图4 2 MW 常规型偏航液压制动系统Fig.4 2 MW conventional yaw hydraulic braking system

图5 2 MW 改进型偏航液压制动系统Fig.5 2 MW improved yaw hydraulic braking system

2.2 8 MW 偏航液压制动系统设计

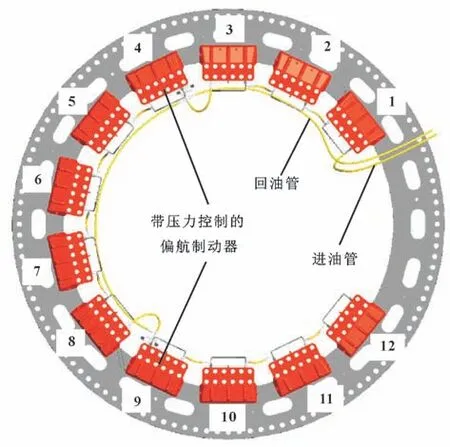

当大功率风机偏航制动器数量较多时,中间管路对串联制动器的卸压速度及刹车动作同步性的不利影响会更加凸显[7],此时仅用1 个带压力控制的偏航制动器已无法有效提高制动系统的响应性能,因此建议每隔3-5 个常规制动器后串联1 个带压力控制的偏航制动器,以保证任意位置制动器到压力控制阀组的距离均较近,减小中间管路对制动器组的影响。以某8 MW 风机为例,该机型偏航制动器数量为12 个,其偏航液压制动系统可使用2 个带压力控制的偏航制动器,具体方案如图6 所示,其中4 号和9 号制动器为带压力控制的偏航制动器,其余为常规制动器,1 号制动器与进油管连接,4 号和9 号制动器的压力控制阀组回油口与回油管连接。

图6 8 MW 改进型偏航液压制动系统Fig.6 8 MW improved yaw hydraulic braking system

3 偏航液压制动系统仿真研究

3.1 仿真系统搭建

风机液压站通常配置蓄能器作为辅助动力源以实现液压泵的间歇运行及制动系统的长时间保压,还配有刹车阀组以控制高速轴制动器、偏航制动器及液压锁销等执行器的动作,刹车阀组中偏航制动器的控制回路原理与文中所述的压力控制阀组原理相同或相近[12-14]。为简化液压站模型,仅保留蓄能器作为偏航液压制动系统的动力源,同时忽略摩擦片在制动压力下的变形,将偏航制动器上、下钳体内的活塞缸分别等效为固定容腔,根据图4 可建立2 MW 常规型偏航液压制动仿真系统如图7 所示。

图7 2 MW 常规型偏航液压制动仿真系统Fig.7 2 MW conventional yaw hydraulic braking simulation system

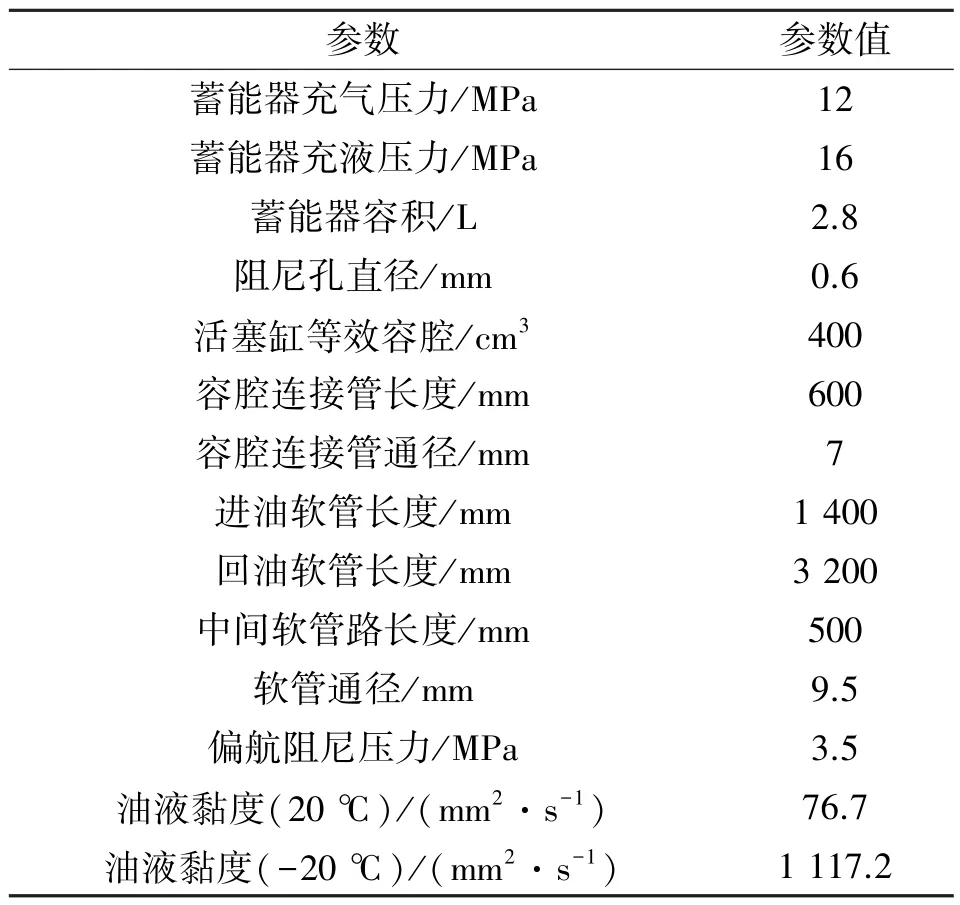

根据图2 和图5,建立带压力控制的偏航制动器仿真模型及应用该制动器的2 MW 改进型偏航液压制动仿真系统如图8 所示。下面主要对风机偏航启动和结束时的制动过程进行仿真分析,以研究和证明带压力控制的偏航制动器对提高偏航液压制动系统性能的有益效果。2 MW 偏航液压制动仿真系统参数设置如表1 所示。

表1 2 MW 偏航液压制动仿真系统参数Tab.1 2 MW yaw hydraulic braking simulation system parameters

图8 2 MW 改进型偏航液压制动仿真系统Fig.8 2 MW improved yaw hydraulic braking simulation system

3.2 2 MW 偏航液压制动系统仿真

3.2.1 全压制动工况

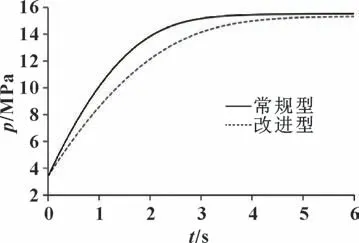

对2 MW 常规型和改进型偏航液压制动系统进行20 ℃下风机偏航结束后由阻尼制动转全压制动的过程仿真,其中5 号制动器下钳体活塞缸Q5.2 内的压力曲线如图9 所示,蓄能器内的压力曲线如图10 所示。可知:改进型偏航液压制动系统由于使用了带压力控制的偏航制动器,避免了回油软管体积膨胀及管内液压油体积压缩变化对蓄能器压力和流量造成的损耗,因此偏航制动器建压速度更快,蓄能器压降更小,在提高了制动系统响应性能的同时还可减少液压泵对蓄能器的补压频率,降低主泵电机的启动次数。

图9 活塞缸Q5.2 内压力曲线Fig.9 Piston cylinder Q5.2 internal pressure curves

图10 蓄能器内压力曲线Fig.10 Pressure curves in accumulator

3.2.2 阻尼制动工况

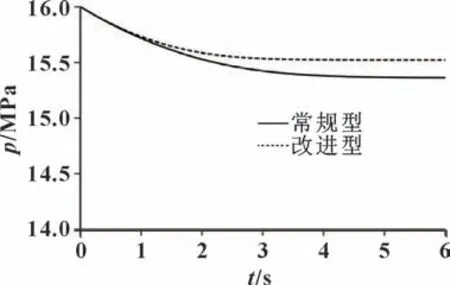

对2 MW 常规型和改进型偏航液压制动系统进行20 ℃和-20 ℃下风机偏航启动时由全压制动转阻尼制动的过程仿真,其中1 号制动器上钳体活塞缸Q1.1 内的压力曲线如图11 所示。可知:当机舱内温度较低时,由于液压油黏度随油温的降低而急剧增大[15],串联制动器组和回油管的局部压力损失和沿程压力损失也随之增大,此时,常规型偏航液压制动系统的阻尼卸压速度较常温下的响应性能有明显下降;而改进型偏航液压制动系统由于在中间位置使用了带压力控制的偏航制动器,既避免了回油管阻力对卸压的影响,又减少了1 号制动器到阻尼卸压阀之间串联制动器和中间管路的数量,因此其低温下的阻尼制动响应速度较常规型系统更快,性能更好。

图11 活塞缸Q1.1 内压力曲线Fig.11 Piston cylinder Q1.1 internal pressure curves

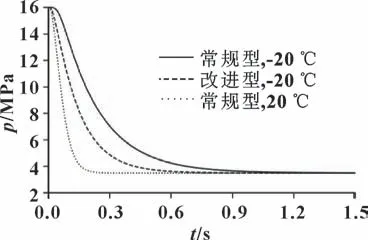

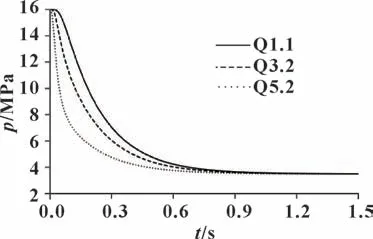

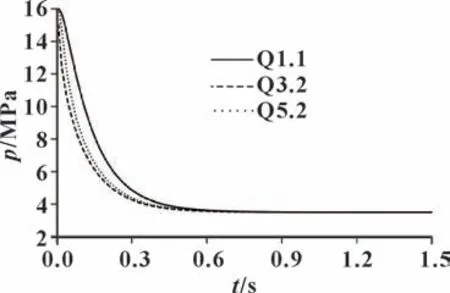

图12 和图13 为-20 ℃下,常规型和改进型系统中制动器活塞缸Q1.1、Q3.2 和Q5.2 的压力曲线。由图12 可知:低温时由于制动器内部的局部阻力和中间管路的沿程阻力明显增大,串联制动器组中距离液压站越远的制动器卸压响应越慢,因此不同位置制动器开始出现明显的松闸动作不同步现象。由图13可知:改进型系统由于带压力控制的偏航制动器在缩短了整个制动器组到阻尼卸压阀距离的同时,还实现了其两侧制动器到压力控制阀组距离的对称相等,尤其减小了首末两端制动器到阻尼卸压阀的距离差异,因此不同位置制动器的卸压响应速度和松闸动作较常规型系统更快更同步。该仿真结果也验证了带压力控制的偏航制动器应尽量布置在制动器组中间位置的合理性。

图12 常规型系统活塞缸内压力曲线(-20 ℃)Fig.12 Piston cylinder pressure curves of conventional system(-20 ℃)

图13 改进型系统活塞缸内压力曲线(-20 ℃)Fig.13 Improved piston cylinder pressure curves(-20 ℃)

3.3 8 MW 偏航液压制动系统仿真

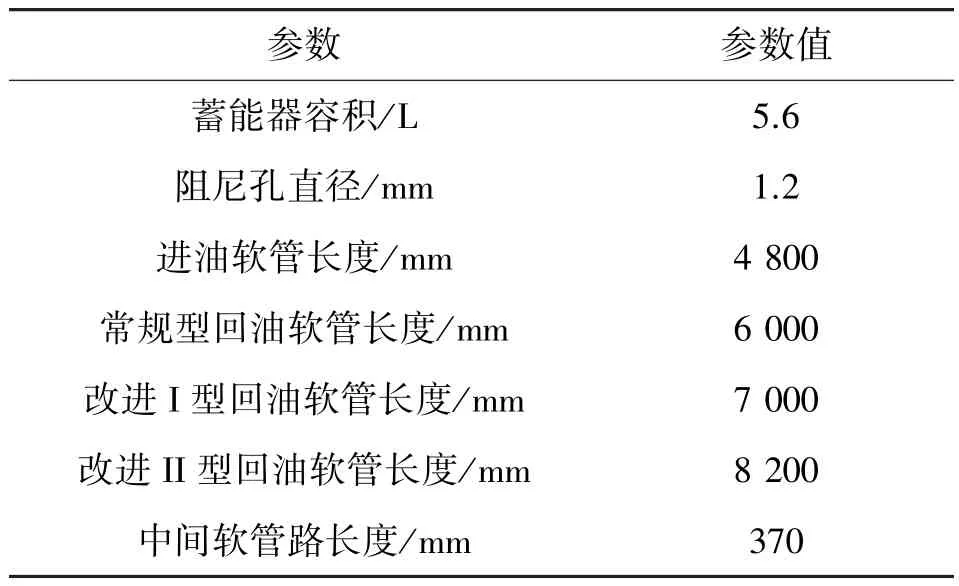

根据图6 分别建立8 MW 常规型、改进I 型和改进II 型3 种偏航液压制动仿真系统,其中改进I 型系统使用1 个带压力控制的偏航制动器,且位于制动器组的中间7 号位置,改进II 型系统使用2 个带压力控制的偏航制动器,分别为制动器组中的4 号和9 号制动器。因篇幅有限,3 种仿真系统不再一一列出,所涉及的仿真参数调整如表2 所示。

表2 8 MW 偏航液压制动仿真系统参数Tab.2 8 MW yaw hydraulic braking simulation system parameters

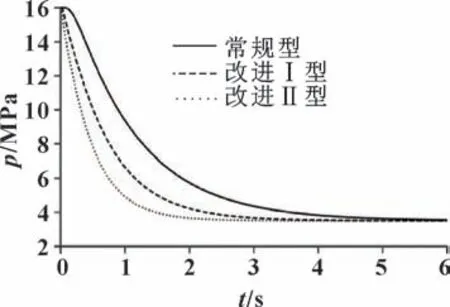

对上述3 种8 MW 偏航液压制动系统进行-20 ℃下由全压制动转阻尼制动的过程仿真,其中1 号制动器上钳体活塞缸Q1.1 内的压力曲线如图14 所示。可知:制动器数量越多,连接管路越长,制动系统受低温影响越严重;改进型系统使用带压力控制的偏航制动器的数量越多,其低温下的阻尼卸压响应速度越快。因此,当风机偏航制器数量较多时,使用1 个带压力控制的偏航制动器如难以满足制动系统低温下的运行要求,应使用2 个甚至多个带压力控制的偏航制动器均匀分布串联在制动器组中,以进一步提高制动系统的响应性能。

图14 活塞缸Q1.1 内压力曲线Fig.14 Piston cylinder Q1.1 internal pressure curves

4 结束语

随着风机大型化发展,常规偏航制动器因受限于结构和功能的单一性,已逐渐不能满足风机偏航液压制动系统响应速度及低温稳定性的要求,因此对其改进并设计一种带压力控制的偏航制动器。该制动器结构简单,功能完善,可灵活应用于偏航液压制动系统的设计或改造。仿真结果表明:合理地使用带压力控制的偏航制动器对提高制动系统的响应性能,尤其是低温下的阻尼制动性能具有明显的效果,同时还可降低液压站能耗,简化液压站刹车阀组,为风机偏航液压制动器和偏航液压制动系统的优化设计提供了有益参考。