大型薄壁件多点位自动化柔性支撑系统的位置优化研究

刘淑杰,张磊

(1.东北大学冶金学院,辽宁沈阳 110819;2.东北大学机械工程与自动化学院,辽宁沈阳 110819)

0 前言

随着航空航天的发展,大尺寸高性能复杂整体薄壁件因其轻量化、长寿命、高可靠性等优点受到极大的青睐[1]。现阶段航空航天领域,以飞机蒙皮、火箭箱底瓜瓣等为代表的薄壁弱刚性曲面零件,随着型号高质量和高效率等新要求的不断提出,产品径厚比进一步增大,在装夹时非常容易变形,从而影响加工精度,使得制造难度极大[2-3]。因此,对于一些大型薄壁件的柔性工装系统的研发,是有效解决其在装夹过程中工件形变问题的重要途经。在欧美国家,大型薄壁件柔性工装系统的设计与制造技术已经较为成熟,大量应用于飞机的生产以及新型航天器的研制过程中[4-5]。美国Rohr Industries,Inc 公司开发的柔性机器人工作单元,广泛运用于飞艇、飞机以及直升机等机身部件的安装[6]。波音等多家美国航空制造公司,先后也应用了由西班牙MTorres 公司研发的柔性工装系统和由美国CAN 研发的基于POGO 柱单元的柔性工装系统[7]。近十年来,随着我国技术不断的更迭,对于大型壁件的加工变形问题也有明显的解决途径,例如开发数字化多点位支承单元的柔性工装系统[8]。清华大学和北京航空制造工程研究所研究了柔性工装的整体系统构造和制造,即将进入工艺试验阶段[9]。对于支撑点位的布局优化方面,陆俊百等[10]对薄壁件加工变形问题进行了详细的研究,并对柔性工装系统的布点方式进行了优化。

目前,较为先进的柔性工装系统主要有以下几类:(1)采用仿形结构支架配以可调节顶针夹具来定位及支撑,这种仿形结构支架只能适应一定曲率范围内工件,柔性化程度不高,更适用于定型产品批量加工;(2)采用固定间距的、藏于地下的一系列支撑柱结构支撑曲面,需要时伸出所需高度并固定,该种方式下工件只能原位加工,工装与机床适配性差,且难以更换特殊支撑部件,因此适用场合受到很大限制;(3)采用一系列具有独立动力源的支撑部件,需手动调整支撑部件位置,该种方式搭建过程自动化程度低,电气液系统复杂且布线杂乱,支撑部件存储与管理难;(4)支撑部件安装于若干可独立运动的轨道上,通过轨道之间的配合运动形成所需的布局,这种方式适合形状、大小相近的零件原位加工。作者在研究基础上,开发一套大型薄壁件多点位自动化柔性支撑系统,主要用于大尺寸薄壁件支撑、装夹、转运、机床快速定位、外形铣切。利用Abaqus 软件进一步分析了大型薄壁件在装夹过程中支撑单元数量、位置间距和吸附装置吸附力对工件变形的影响,得到了最优的装夹方案,为解决柔性工装的优化设计提供了重要依据,对促进我国航空、航天工业的发展具有重要的现实意义。

1 大型薄壁件多点位柔性工装

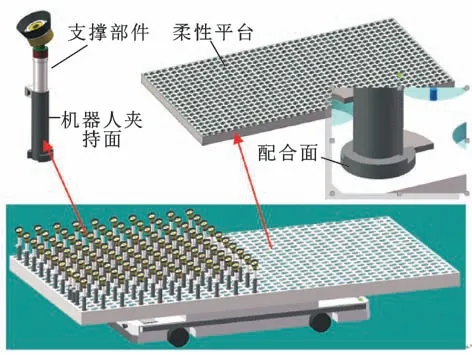

柔性支撑系统用于通过组合不同姿态及高度的支撑部件形成特定零件的工装系统,且零件吸附力可调节。柔性支撑系统主要由支撑部件(含销钉定位模块、通用支撑部件、专用支撑部件等)、柔性平台、气路系统等构成,如图1 所示。

图1 柔性支撑系统整体外观Fig.1 Appearance of flexible support system

平台整体采用铸钢结构,支撑零件可自由切换,通用支撑部件以气动拉紧的方式夹持固定在柔性平台上,满足机器人自动装夹需求,且与工作台面具备全尺寸范围通气能力。通用支撑能满足不同柔性部件的需求,可自动化实现多套支撑搭建功能,满足单次安装120 支以上的通用支撑,两个支撑部件最小距离为150 mm。

支撑部件主体采用机械连接结构,外加吸盘吸附,且吸附头拉力调整采用气动模块,无电气模块,因此与传统电气控制支撑部件相比,结构精简、可靠性较好、控制简单、精度容易保证,更适合用于较大数量柔性支撑的场合。支撑部件主体材料具备轻质、耐高温、阻燃、热固性等物理性质,具备防护功能,可避免设备故障。支撑头部具备精度控制调整功能,吸盘可实现绕z轴360°自由旋转,锁紧扭矩不小于100 N·m,±120°垂直面偏移旋转,锁紧扭矩不小于100 N·m,吸附力F=20~200 N。

智能柔性支撑系统主要工作流程如下:

(1)首先确定装夹零件的编号,数模导入软件系统后,通过优化计算,形成点位支撑方案,自动生成指导支撑点或手动标识支撑位置;

(2)AGV 接收到调度信号后,载运柔性平台至上件区,将柔性平台放置于对接台后驶出执行其他任务(如有),平台等待柔性工装的搭建;

(3)在步骤(2)期间,立体库根据呼叫输入的零件,自动将所需的销钉定位模块、通用支撑部件、专用支撑部件等出库,调姿机器人抓取支撑部件并放置到调姿工位,调整支撑部件高度参数;

(4)调姿设备根据软件计算结果调整支撑部件姿态参数并锁紧,完成后,调姿机器人将支撑部件抓取并放置到缓存区;

(5)摆放机器人从缓存区将调姿完成并锁紧的支撑部件自动抓取,并摆放在智能柔性移动平台上的指定位置,进行柔性工装搭建;

(6)重复步骤(3)—(5),直至柔性平台所有支撑部件安装完毕,完成柔性工装的搭建;

(7)AGV 接收到调度信号后驶入上件区,将柔性工装抬起,然后驶入测量区,将柔性平台放置于对接台后驶出执行其他任务(如有),由测量机器人运动至支撑部件附近,对支撑部件的精度进行测量确认;

(8)当零件与吸盘存在较大间隙时,操作人员记录吸附不良位置并向系统发出信号,AGV 接收到调度信号后驶入并将工件送至上件区,期间机器人进行轨迹规划,待工件到达后辅助零件定位;

(9)AGV 将装有零件的柔性工装抬起,然后驶入加工区,进行后续加工任务,加工期间AGV 锁定姿态,起到工作台作用。

系统主要以工业控制计算机为控制系统的核心,并通过以太网与工业机器人实现信息交换,上位机软件采用VC 开发,下位机采用PLC 控制时序动作,方便易行,可靠性好。设备整体自动化程度较高,重复性较好,可以显著提高工件装夹精度,并提高装夹效率,减轻工人劳动强度,同时可适应多种多类蒙皮、钣金零件的支撑装夹,具有较强的柔性。

2 大型薄壁件多点位布局优化方案

2.1 算法介绍

在系统运行过程中,使用较少的支撑使薄壁件获得最小的工件变形量成为柔性系统设计的关键性问题,因此需要制定大型薄壁件多点位布局优化方案并据此对系统的运行实施控制。目前,工装系统的布局方案有很多,如随机方法、均布方法和经验方法等。这些方法属于最简单的模式生成方法,不能取得很好的运行效果。例如,对于均布方法而言,其布局方案为:每个支撑单元均匀布置并等距以形成矩阵形支撑阵列,使得支撑单元在工作空间的任何区域中的分布密度相同,因此,该方法对于特殊区域不能进行重点防控,这也使得该方法存在其局限的情况。本文作者针对均布算法的局限,考虑到柔性装夹系统机械部分的限制,提出一种针对大型薄壁件的优化布局方法,该方法无需依赖外部操作者,按照自生成原理就能够自行实现系统运行的最优化。

针对任一飞机薄壁件,设其长为a,宽为b,厚度为d,工程装配要求为:变形量δ不超过规定值δg;装夹力Fsum不小于规定值Fneed。据此作者优化了一种均布算法,该算法会根据定位点数目、布局等因素对于工艺夹持精度的影响规律,以工程装配要求为目标函数,定位点移动的范围为约束条件,对定位点数目、布局和吸盘吸附压力进行综合寻优。

该算法基本原理:对任一大型薄壁件,设其定位点分布为m×n。首先令m=2,n=2,由初始定位点分布2×2 开始分析。初始点位置确定:在大型薄板件实际装配过程中,通常按照N-2-1 定位原理进行装夹定位,这是为了降低零件在主定位面的变形,同时减轻工程任务量。就传统的3-2-1 定位方案而言,选取方法应该要遵循以下原则:在大型薄壁件的最大平面法向上应选取3 个定位点,且3 个定位点所构成的面积最大;因此初始点2×2 选择原则是在满足动梁和夹具尺寸限制时使其围成的矩形面积最大。若工件δ>δg,则增加m值直到δ<δg,这时定位点分布为m2×2,如图2 所示。为了更好地达到工程要求,m值不能无限制增加,即定位点最小间距设置为150 mm,或者为150 mm 的整数倍。再从初始定位点分布2×3 开始,增加m值,这时定位点分布为m3×3。重复上述循环,使得n也达到最大值。在这个多点位位置寻优过程当中,对于每个n值都可能存在一个或者多个满足精度的m值,然而,为了使得装配系统获得最佳利用率,故设定m×n(定位总数目)为选取原则。当m×n为最小值的情况时,存在最优的定位点布置方案,但是这个数目不一定是最小定位数目值,如果在pmax下,Fsum仍小于Fneed,即mnpmaxA<Fneed(pmax为单个吸盘提供的最大压力,A为单个吸盘面积,Fneed为工程所要求预紧力),则需要继续增加定位点数目;为了减小薄壁件的法向变形以及能源的合理利用,应该使得p=Fneed/(Amn)。

图2 优化过程示意Fig.2 Schematic of optimization process:(a)joint n=2;(b)joint n=3;(c)joint n=N

2.2 大型薄壁件规则结构变形分析

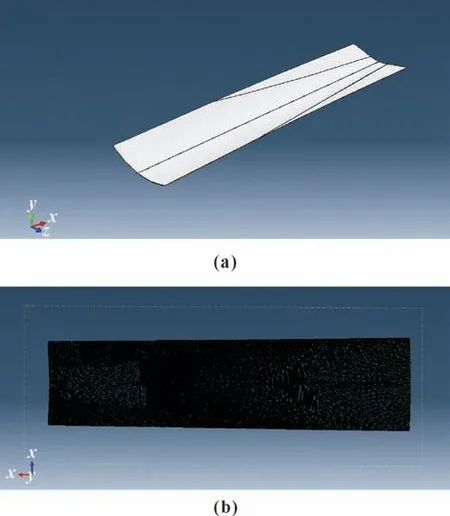

所用大尺寸薄壁件蒙皮模型尺寸为2.42 m×0.62 m×2 mm,δg为0.1 mm,Fneed为1 000 N,吸盘直径为ϕ80 mm。在有限元软件Abaqus 中建立薄壁件多点定位数值模型,将三维模型导入到软件中,采用四面体单元,材料为2024 铝合金,E=73 GPa,ν=0.33,ρ=2 770 kg/m3,并按照5 mm 的长度进行网格划分,如图3 所示。整个部件由397 858 个C3D10 类型的有限元网格组成,如图3 所示。

图3 大尺寸薄壁件模型(a)及网格划分(b)Fig.3 Model(a)and grid division(b)of large size thin-walled part

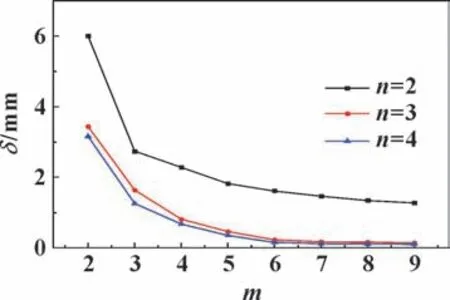

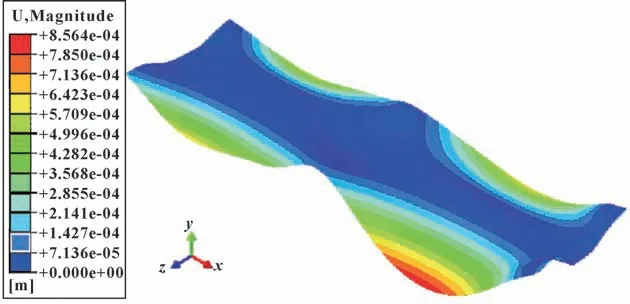

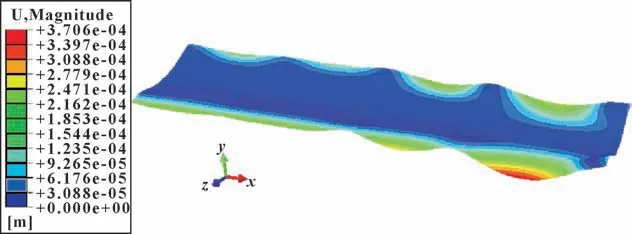

根据上述工件参数和工程要求,提出的优化算法用于优化系统定位点的数量和布局。执行算法,程序从m=2 和n=2 开始,随着m值的增加,δ逐渐减小,但当m值达到最大值即m=9 时,δ=1.275 mm,由于δ>δg,因此,不满足工程要求,如图4 中n=2 曲线所示。随后,程序从m=2 和n=3 开始运行。同样,随着m值增加,δ逐渐减小,如图4 中n=3 曲线所示。根据寻优流程继续增加n值,并重复上述过程,直到n达到最大值4。从图4 可知,蒙皮形状为向下凹型,n=3 与n=4 的时候相差不大,且中间变形较少,因此使用n=3 进行变形分析。当n=3 时,m=3、5、9 时的变形云图分别如图5—7 所示,变形量依次为0.856 4、0.370 4、0.108 2 mm。在m=9 时,在变形量大的位置继续添加4 个支撑点,变形云图如图8 所示,变形量为0.073 24 mm。由于支撑点位置干涉,无法继续增加支撑点,因此该蒙皮最小变形为0.073 24 mm,此时支撑点的数目为31 个,此时每个吸盘压力为32.25 N 在设计范围内,因此满足要求。可以看出,对于a×b×d任意的飞机蒙皮件,只需知道δ,进行自动寻优之后,便能够快速确定大型薄壁件定位点数目m×n,且该定位方案可使薄壁件定位后总体精度达到一个较好的效果。

图4 优化过程变形量随m 和n 变化情况Fig.4 Variation of deformation with m and n during optimization

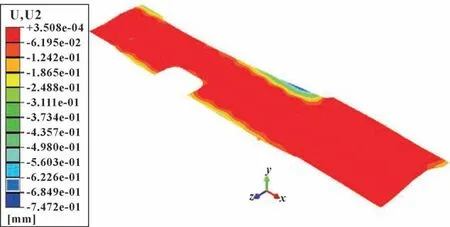

图5 蒙皮3×3 变形云图Fig.5 Deformation nephogram of skin 3×3

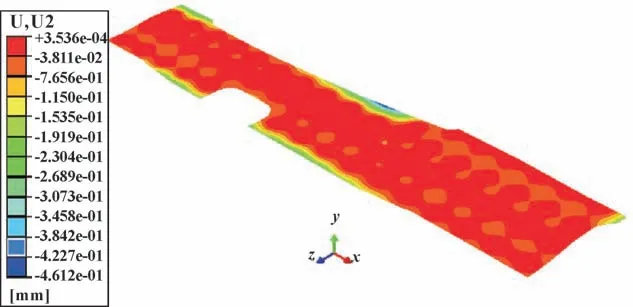

图6 蒙皮3×5 变形云图Fig.6 Deformation nephogram of skin 3×5

图8 蒙皮3×9+4 变形云图Fig.8 Deformation nephogram of skin 3×9+4

2.3 大尺寸薄壁件局部缺陷结构变形分析

2.3.1 模型建立

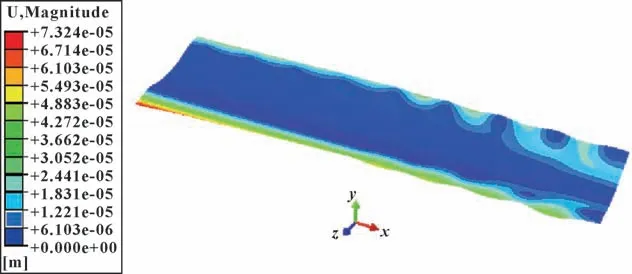

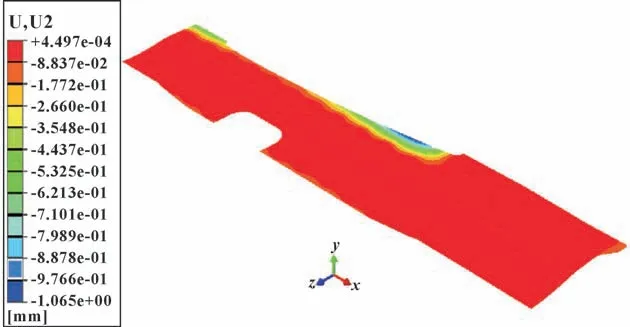

一般零件局部无法进行支撑,需分析特定情况。所用大尺寸薄壁件模型尺寸为4.92 m×1.07 m×1.5 mm,δg为0.35 mm,Fneed为2 000 N,利用有限元软件Abaqus 建立大型薄壁件多点定位数值模型,将三维模型导入到软件中,采用四面体单元,材料为2024 铝合金,E=73 GPa,ν=0.33,ρ=2 770 kg/m3,并按照10 mm 的长度进行网格划分,如图9 所示。整个部件由386 149 个C3D10 类型的有限元网格组成。

图9 大尺寸薄壁件多点定位数值模型(a)及网格划分(b)Fig.9 Numerical model(a)and grid division(b)of multi-point positioning large size thin-walled part

2.3.2 多支撑点布局优化策略设计

初始点位置确定。按照N-2-1 定位原理进行装夹定位,在大尺寸薄壁件最大平面法向选取3 个定位点,使得三点定位连线所得三角形面积为该平面最大值;因此项目点距基本上一定,故所选零件间距为300 mm(两倍最小间距)进行优化,且避免支撑到特定结构影响吸附压力。

然后分为以下两个步骤进行优化:(1)对整体的支撑位置选择进行优化;(2)对局部变形较大的位置添加支撑点。

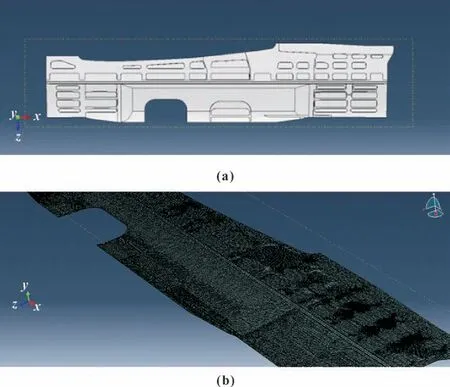

借鉴优化设计中的灵敏度概念,即通过数值模拟计算进行分析,保持各支承轴单位移动量相同,移动方向分别选择对应各支承机构的驱动方向,通过比较在支承轴移动方向改变的前提下工件在夹持过程中所产生的变化量,由此确定哪个移动方向使得工件夹持变形更加灵敏,即调整相应支承机构定位点沿减小工件加工变形的最敏感方向移动,并将该优化策略运用于此次多点位支承机构位置优化布局中。初始点位如图10 所示,支撑变形结果如图11 所示。结果表明变形量为1.065 mm。将整体定位点(分别)向x正方向、x负方向、z正方向、z负方向移动50 mm,由分析结果知z方向对变形量影响比x方向大,且向z负方向移动可使变形量减少。

图11 初始点位的变形量Fig.11 Deformation of initial points

对z负方向再次移动50 mm,变形量如图12 所示,变形量为0.747 mm。

图12 第二次优化位置后的变形量Fig.12 Deformation after the second optimization of position

2.3.3 局部变形较大的位置添加支撑点

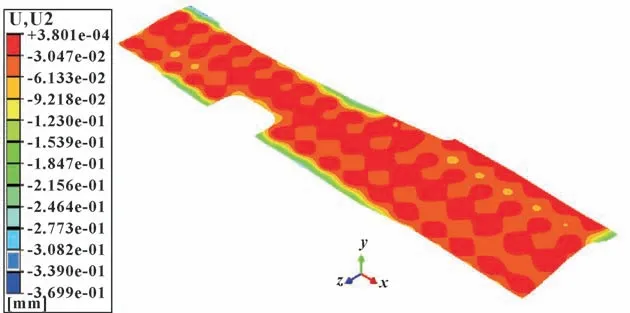

在位置优化基础上,对局部变形较大的地方优化支撑点的数目,从而减少变形误差。增加1 个支撑点,变形如图13 所示,变形量为0.461 mm。增加2 个支撑点,变形如图14 所示,变形量为0.370 mm。增加3 个支撑点,变形如图15 所示,变形量为0.342 mm。

图13 增加1 个支撑点的变形量Fig.13 Deformation of increasing one support point

图14 增加2 个支撑点的变形量Fig.14 Deformation of increasing two support points

图15 增加3 个支撑点的变形量Fig.15 Deformation of increasing three support points

经过支撑位置的优化后,变形量从1.065 mm 减少到0.747 mm,降低了29.8%;经过增加局部支撑点,变形量减少到0.342 mm,相对于初始位置变形量降低了67.9%。此时每个吸盘压力为37.3 N,在设计范围内,因此满足要求。

3 结论

(1)针对大型薄壁件在装夹过程中的变形问题,确立了目标函数以及约束条件,并建立了相应的数学模型,通过Abaqus 软件建立的数值模型,解决了大型薄壁件在装夹过程中定位点数目、布局以及吸盘吸附压力的选择问题。

(2)算法主要针对定位点数目对工件变形量δ进行了先整体再局部的点位支撑位置优化,获得了最小定位点数目,并且吸附压力也满足工程要求,简化了工程任务,使得工程中无需再考虑诸多因素,即可达到工程要求,获得更高的装配精度。

(3)针对无法加入局部支撑的大尺寸局部缺陷的薄壁件,借鉴优化设计中的灵敏度概念,调整相应支承机构点沿减小工件加工变形的最敏感方向移动;在此优化基础上,对局部变形较大的地方优化支撑点的数目,使得其变形相对于初始变形量下降了67.9%,并且吸附压力也满足工程要求。

文中提供的柔性夹持系统及布局方法丰富了航空薄壁件制造领域关于柔性化、高效化、智能化加工系统的研究,为关键零件的精密高效制造提供了有力保障。