旋挖钻机主卷扬势能回收系统仿真与研究

胡帆,康辉梅,戴鹏,李赛白,沈超

(1.湖南师范大学工程与设计学院,湖南长沙 410081;2.山河智能装备股份有限公司,湖南长沙 410100)

0 前言

日益严重的环境问题促使能源向着清洁、高效和循环利用的方向发展,提高能源的利用效率可有效抑制环境污染问题[1-3]。尤其是在“十四五” 规划中,我国明确提出要推进能源革命,在2030 年前达到碳达峰,2060 年前实现碳中和。由于工程机械污染排放高,并造成巨大的能源浪费,成为严重的空气污染源,因此提高工程机械的能源利用率刻不容缓[4-6]。

旋挖钻机主卷扬系统具有可回收能量大、工作周期长等特点,具备势能回收的理想条件,能量回收潜力大[7]。钻机搭载的是多节伸缩型钻杆,钻杆与钻具在作业时需要反复地提升和下放,从而导致大量的重力势能以热能的形式消耗在液压系统中,造成了能量的浪费[8]。

基于能量回收与再利用理论,按照储能元件的不同可将势能回收系统分为油电混合与油液混合两种。其中油电混合势能回收系统由发电机和储能装置(蓄电池、超级电容等)组成,将重力势能转化为电能,并在合适的工况将储存的电能释放,为整机供能[9]。方晓瑜等[10]设计了采用液压马达的势能回收系统,并提出了调节主卷扬马达排量、发电机控制扭矩及节流阀开口度的三变量联合控制策略。肖清等人[11]设计了以超级电容为储能元件的并联式液压混合动力系统,提出了发动机多工作点动态控制策略。油电混合势能回收系统中能量储存单元功率密度较低,且充放电次数有限,难以满足旋挖钻机主卷扬频繁带动钻具进行上提与下放工作,同时高昂的成本使其规模化应用推广受到制约。油液混合势能回收系统以蓄能器为储能元件,具有功率密度高、成本可控性稳定、负载适应性强等特点,尤其适用于大型工程机械势能回收。杜希亮等[12]提出了一种新型液压挖掘机动臂势能回收系统,提高了液压挖掘机的能量利用效率。李建松等[13]提出流量再生与蓄能器相结合的混合式动臂势能回收系统,使用蓄能器和平衡缸相结合的方式回收势能,提高系统的能量利用效率。上述研究主要是将势能回收技术应用在挖掘机动臂上。为此,根据旋挖钻机循环往复的作业特点,本文作者以现有的某中型旋挖钻机为研究对象,设计一种全新的主卷扬下放势能回收与利用系统方案,并针对蓄能器的多个参数对系统能量回收效率的影响进行仿真研究,以优化系统配置,提升系统能量回收效率。

1 旋挖主卷扬系统工作机制

1.1 传统主卷扬液压系统

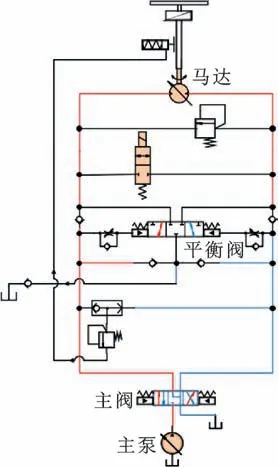

图1 所示为传统主卷扬液压系统结构原理。该系统通过手柄切换主阀工作位来控制卷扬提升与下放,系统结构简单、易于实现且操作便利,但该系统在运行过程中,大量的重力势能以热能形式消耗在液压系统中,造成了能量的浪费,同时也对系统正常工作造成不良影响。

图1 传统主卷扬液压系统Fig.1 Traditional main winch hydraulic system

1.2 主卷扬下放势能回收与利用系统

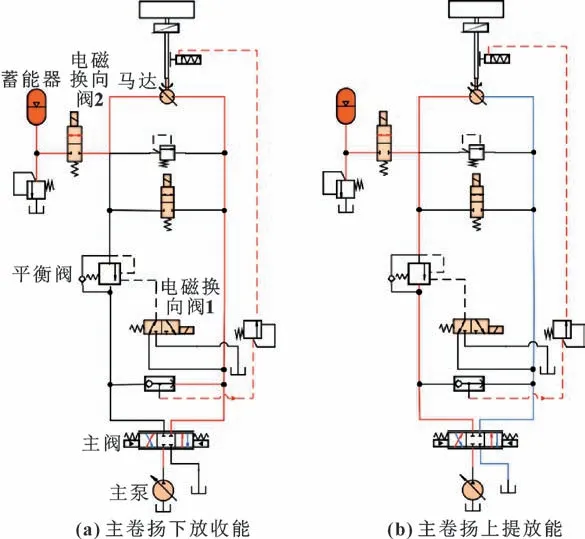

针对传统主卷扬液压系统下放过程中势能损失问题,在现有势能回收技术基础上,提出如图2 所示的全新主卷下放势能回收与利用系统。该系统主要由滚筒、减速机、马达、先导式平衡阀、电磁换向阀、多路阀、主泵以及液压蓄能器等零部件组成。系统在保证旋挖钻机主卷扬操作性能的前提下,不仅能利用蓄能器回收钻杆下放过程中释放的势能,还能通过电磁换向阀来切换不同工作模式,更大程度节约系统能耗,提高工作效率。

图2 主卷扬下放势能回收与利用系统Fig.2 Potential energy recycling and utilization system of the main winch:(a)lower to collect energy;(b)lift to release energy

该系统具有普通和节能两种工作模式,通过电磁换向阀1、2 进行切换,当卷扬微动或钻杆进行短距离下放时,切换普通模式,与常规卷扬系统工作原理相同。当钻杆深距离下放时,切换节能模式,电磁换向阀1 得电右位工作,平衡阀开口压力油流回油箱,关闭阀口。主阀左工作位工作,压力油经过马达时,钻杆对马达做功,将重物下放过程中释放的重力势能转换为压力能,压力油通过电磁换向阀2 进入蓄能器进行储存能量。

主卷上提,电磁换向阀1 断电左位工作,压力油进入先导式平衡阀控制口打开阀口。手柄控制主阀右工作位工作,从主泵出来的压力油通过平衡阀与蓄能器中储存的压力油共同驱动主卷马达,使得卷扬带动滚筒,利用钢丝绳提升钻杆。

综上所述,在节能模式时,蓄能器能最大化地将卷扬下放过程中所浪费的势能能量进行回收储存,并在主卷提升时,将储存的能量和主泵输出的能量一起驱动液压马达,提高主卷扬下放过程中的势能利用效率,有效降低整机工作的综合油耗。

1.3 蓄能器能量回收效率的理论分析

文中所研究的主卷扬下放势能回收与利用系统,使用活塞式蓄能器进行能量回收。蓄能器内部的气体为惰性气体(氮气),根据波义耳定律[14],满足下式:

式中:p0、V0分别为蓄能器的预充气压力与体积;p1、V1分别为蓄能器充液后气体的初始工作压力与体积;p2、V2分别为蓄能器在充液后气体最大工作压力与体积;n为由蓄能器工作状态所确定的多变指数,n=1 时,气体工作在等温条件下,n=1.4 时,气体工作在绝热条件下。文中蓄能器充放液时间较短,蓄能器充液过程可看成绝热过程,所以取n=1.4,则式(1)变为

他高度重视人才建设和科研兴所,在所内形成了药学和天然药物两个“省级领军人才梯队”。他带领团队开展的“中药提取物标准研究平台建设”“包含鹿骨瓜提取物和甜瓜籽提取物的药物组合物”等项目分获多项科技进步奖。他主持编写的《黑龙江省药品微生物检验方法汇编》《黑龙江省中药饮片炮制规范及标准》不仅可以为生产企业提供技术指导,也为各级药品检验所的检验提供了重要的参考依据。

蓄能器回收的能量E1为

根据钻杆下放可回收势能计算,文中所提出的主卷下放势能回收效率为

式中:E2为钻杆下放过程中所产生的重力势能;m为钻杆质量;g为重力加速度;h为钻杆下放深度;η为能量回收效率。

分析公式(3),蓄能器回收能量受蓄能器有效容积、初始工作压力、预充气压力的影响。

2 仿真研究

2.1 搭建系统模型与参数设置

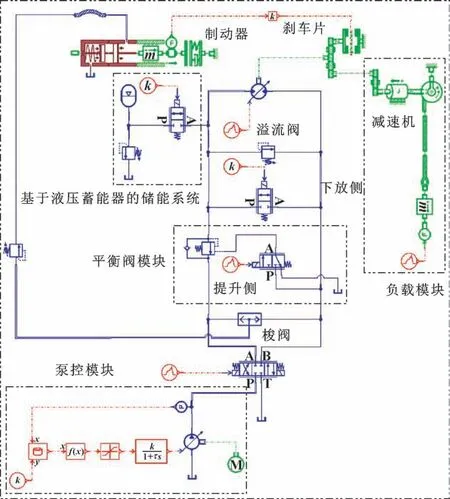

为验证所提出旋挖钻机主卷扬势能回收与利用系统方案的可行性,分析系统的节能效率,根据图2所示原理,利用AMESim 中液压元件设计库搭建主卷扬下放势能回收与利用系统仿真模型,如图3 所示。仿真模型主要由4 个部分组成,分别是泵控模块、平衡阀模块、负载模块以及基于液压蓄能器的储能系统。

图3 主卷扬下放势能回收与利用系统仿真模型Fig.3 The simulation model of the main winch potential energy recycling and using system

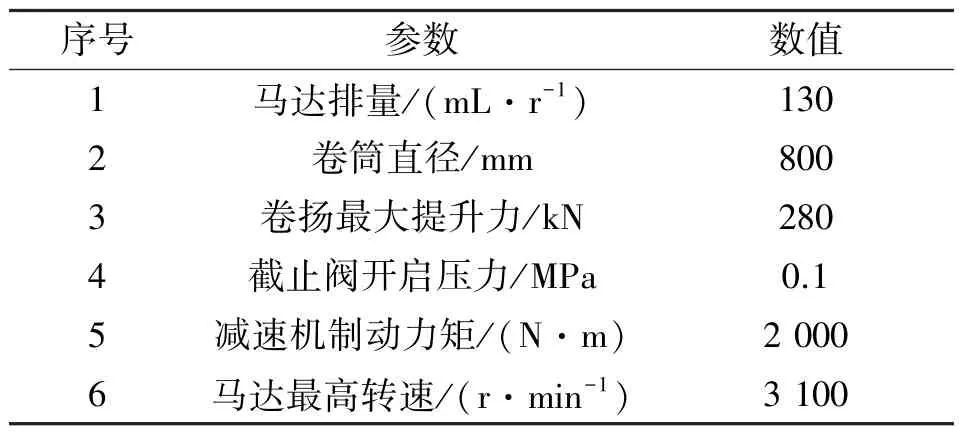

根据山河智能量产的中型旋挖钻机整机测量数据进行模型参数赋值,具体设置情况如表1 所示。

表1 主卷扬下放势能回收与利用系统仿真参数Tab.1 The simulation parameters of the main winch potential energy recycling and using system

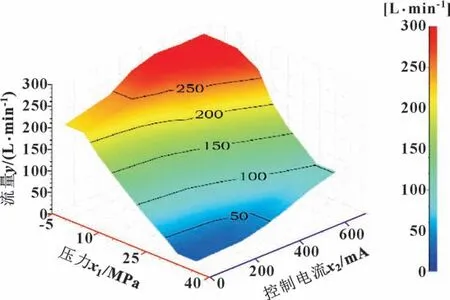

仿真模型主泵采用总功率控制,其中总功率控制曲线如图4 所示。

图4 不同功率下主泵压力-流量输出关系Fig.4 Main pump pressure-flow output relationship under different power

2.2 主卷扬下放势能回收与利用系统仿真

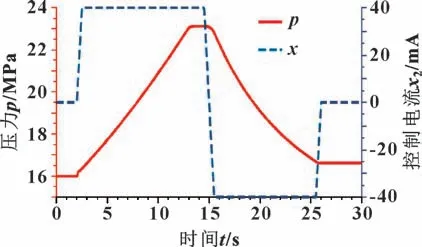

为了提高模型的准确性,基于AMESim 搭建的仿真模型选取钻机的主卷上提与下放作为一个仿真周期,仿真数据采样步长为0.01 s。图5 为主卷上提与下放过程的仿真结果。

图5 手柄控制电流信号与蓄能器压力曲线Fig.5 The handle control current signal and the accumulator pressure curves

在仿真模型中主卷扬是通过电流信号控制主阀左、右工作位切换,从而实现钻杆上提与下放。电流为0~40 mA 时,主阀切换左工作位,电流为-40~0 mA 时,主阀切换右工作位。

由图5 可以看出,电流信号为0 时,主阀处于中位(0~2 s),蓄能器的初始压力不变,电流信号逐渐增大(2~15 s),主阀左工作位工作,卷扬带动钻杆下放,系统进行势能回收,将回收的能量储存在蓄能器中,随着主卷下放时间延长,蓄能器的压力不断增高,所回收的能量逐渐增多。当压力达到蓄能器最大工作压力p2=23 MPa 时(12.8~15 s),回收的能量不再增加。电流为-40~0 mA 时(15~26 s),主阀右工作位工作,钻杆提升。上提过程中随着蓄能器的压力减小,所储存的能量逐渐释放,直到电流信号再次为0 时钻杆上提到初始位置(26~30 s),主阀回到中位,由此可以看出主卷扬下放时势能以压力能的形式储存在蓄能器中。

2.3 蓄能器性能仿真

基于图3 所建立的AMESim 仿真模型,进行蓄能器性能仿真分析。蓄能器为标准件,其外形尺寸不能随意调整,分析公式(3)可知蓄能器的初始工作压力p1、预充气压力p0、有效容积V大小的选取对主卷扬下放势能回收与利用系统能量回收效率有直接影响。

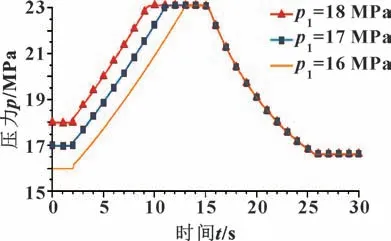

(1)蓄能器初始工作压力的影响

选取蓄能器预充压力p0=12 MPa,根据GB/T 2352—2003 规定[15],p1×0.9≥p0。初始工作压力p1分别取18、17、16 MPa,仿真得到蓄能器P 口(即蓄能器出口)压力曲线如图6 所示。蓄能器充能时间分别为9.81、11.82、13.84 s。当压力达到蓄能器最大工作压力p2=23 MPa 时,系统不继续储能,即此后压力油通过溢流阀流回储油箱。系统中卷扬下放时长为15 s,3 种不同初始工作压力的蓄能器的充能时间随着工作压力的增大而减少。初始工作压力为18 MPa 时,在主卷下放过程中(2~9.81 s)蓄能器充能达到饱和,相较于初始工作压力为16 MPa 时,充能时长减少。又由公式(5)计算出3 种情况的能量回收效率分别为36.27%、37.74%、45.53%,由此得出:在合理范围内,当蓄能器的预充气压力、有效容积一定时,随着蓄能器预初始工作压力减小,回收的能量增加。在主卷上提过程中(15~30 s)3 种工作压力曲线共线,说明蓄能器不同的初始工作压力并不影响蓄能器释放能量时的压力,故而蓄能器初始工作压力越大,蓄能器充能时间越短,系统回收的势能越少。

图6 不同初始工作压力下蓄能器压力变化曲线Fig.6 Accumulator pressure change curves under different initial work pressure

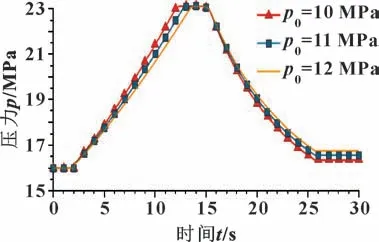

(2)蓄能器预充气压力的影响

选取蓄能器初始工作压力p1=16 MPa,根据GB/T 2352—2003 规定[15],当蓄能器充当辅助动力源时,预充气压力为蓄能器最高工作压力p2=23 MPa的40%~70%之间。预充气压力p0分别取10、11、12 MPa,仿真结果如图7 所示。主卷下放过程中(2~15 s)蓄能器达到最大工作压力的时间分别为12.55、13.41、14.23 s,p0越大,蓄能器吸收能量时间越长,回收的能量越多。由公式(5)计算出3 种情况的能量回收效率分别为35.35%、41.24%、45.53%。由此可以得出:在主卷下放过程中,当蓄能器的初始工作压力、有效容积一定时,蓄能器预充气压力越大,回收能量的效率越高。

图7 不同预充气压力下蓄能器压力变化曲线Fig.7 Accumulator pressure change curves under different pre-exhaust pressure

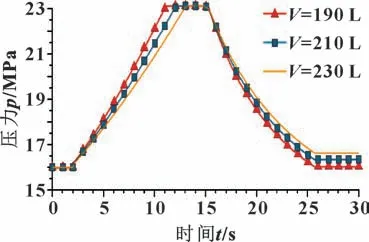

(3)蓄能器有效容积的影响

当蓄能器初始工作压力p1和预充气压力p0一定时,选取有效容积V分别为190、210、230 L 共3 种不同情况进行仿真,得到仿真结果如图8 所示。3 种不同容积的蓄能器在系统蓄能过程中达到最大工作压力的时间分别约为11.42、12.49、13.63 s,由公式(5)计算出3 种情况的回收效率分别为41.52%、43.46%、45.53%。由此得出,蓄能器有效容积越大,回收的能量越多,回收时间越长,主卷下放势能能量回收效率越高。蓄能器有效容积越小,蓄能器气体压力越先达到最大工作压力,此后,蓄能器不会继续回收能量,从而导致蓄能器的能量回收效率降低。

图8 不同有效容积下蓄能器压力变化曲线Fig.8 Accumulator pressure change curves under different effective volume

3 试验验证及分析

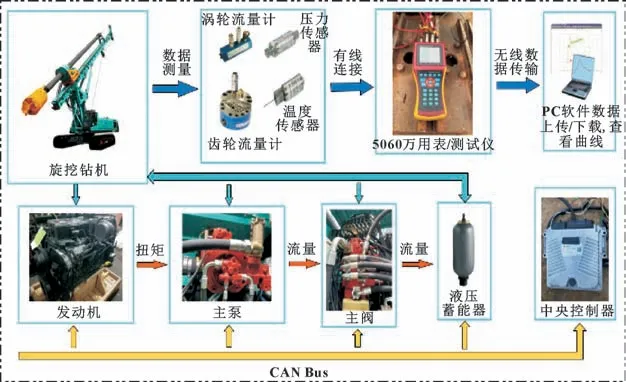

为了验证理论计算与仿真研究的正确性,根据本文作者所提出的主卷扬下放势能回收与利用系统方案,搭建了试验样机平台。如图9 所示,试验对象采用山河智能某量产的中型旋挖钻机,根据第1.3 节与第2.3 节理论计算和仿真研究,综合能量回收效率、实用成本、安装便利性等因素,选择蓄能器的预充气压力p0=12 MPa,有效容积为V=230 L,初始工作压力为p1=16 MPa。根据试验要求,采用德国Multisystom5060 测试系统,采集数据主要包括主泵的出口压力、卷扬马达进/出油口压力以及蓄能器出口压力数据。

图9 节能系统试验样机平台Fig.9 Energy-saving system test prototype platform

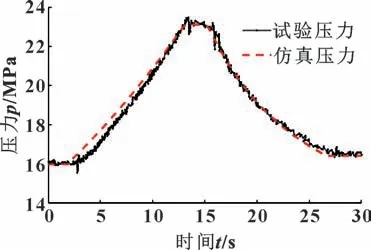

在节能工作模式下,将旋挖钻机的发动机转速调至1 900 r/min,将钻杆下放与上提作为试验周期。操作手柄,将钻杆下放至指定位置,停留2 s 后,再反向操作手柄,使主卷扬反转带动钻杆上提至初始下放位置。每次动作前停顿2 s,重复上述动作。将实机试验中蓄能器的气体工作压力曲线与AMESim 仿真所得到的压力曲线进行对比分析,如图10 所示。

图10 仿真实验与实机测试压力对比验证Fig.10 Comparison verification between simulation and test pressure

可知:仿真中与实机测试中蓄能器气体的工作压力,受旋挖钻机主卷扬势能回收与利用系统应对不同工作模式而变化的,下放钻杆过程中(2~15 s),系统蓄能,蓄能器的工作压力呈上升趋势,达到蓄能器的最大工作压力时,蓄能器不再继续蓄能,压力曲线由上升到逐渐平移;提升钻杆时,蓄能器释放能量(15~26 s),蓄能器工作压力呈下降趋势。当手柄控制主阀处在中位(0~2 s)时,蓄能器实机测试压力与仿真压力曲线重合,当开启压力控制的一瞬间(2~3 s),实机测试中,蓄能器的压力曲线相较于仿真时会有一定的波动,关闭时(26~28 s)也是如此。而蓄能器压力达到最大工作压力时,仿真压力曲线近似直线,但在实机测试中会因系统压力冲击导致曲线略有波动。

综上,试验与仿真结果基本趋势相符,表明仿真结果具有合理性。

4 结论

(1)设计一种以液压蓄能器为辅助能量回收装置并加装直动式电磁换向阀作为普通/节能模式实时切换的主卷扬下放势能回收与利用系统。

(2)利用AMESim 搭建了旋挖钻机主卷扬下放势能回收与利用系统仿真模型,并针对蓄能器的主要参数进行了仿真研究。结果表明:蓄能器的有效体积和充气压力的大小是影响蓄能器能量回收效率的关键因素,同时也为工程应用提供了参数选择依据。

(3)利用山河智能某量产的中型旋挖钻机为样机搭建了主卷扬下放势能回收与利用系统试验样机平台,试验结果表明主卷扬下放势能回收与利用系统仿真模型具有一定的合理性,达到了一定的节能效果。

——《势能》