高接触比螺旋锥齿面修形方法及动态特性研究

李建国,徐国胜

(1.天津职业大学机械工程实训中心,天津 300410;2.天津职业技术师范大学工程实训中心,天津 300222)

0 前言

螺旋锥齿轮以其传动效率高、承载能力强、结构紧凑、传动平稳、噪声低等优点,已成为机械传动系统中不可或缺的关键部件。由于螺旋锥齿轮传动的运行振动随着机械传动系统功率的增大而增大,对高接触比螺旋锥齿轮进行齿面修形和动态分析,以减小其运行振动,对提高机械动力系统的设计水平具有重要意义[1-2]。

学者们针对降低螺旋锥齿轮副的振动特性开展了大量研究。王星等人[3]基于局部综合方法,对准双曲面齿轮传动的加工参数进行了设计,以提高齿轮传动的动态特性为目标,提出了加工参数优化的遗传算法,降低了齿轮副的载荷传递误差。张卫青等[4]建立了螺旋锥齿轮的共轭齿面,根据螺旋锥齿轮的齿形设计,提出了曲面设计的插值算法,通过实例及齿轮接触分析对该方法进行了验证,表明螺旋锥齿轮具有良好的传动特性。余佳豪等[5]通过有限元仿真研究了单齿面磨损和全齿磨损情况螺旋锥齿轮传动的动态响应,结果表明单齿磨损与锥齿轮动态传动误差呈现正弦关系,而全齿磨损则与锥齿轮传动动态误差呈线性关系。严宏志等[6]通过有限元分析方法研究了螺旋锥齿轮副在不同载荷下的振动响应特性,结果表明载荷与振动加速度幅值呈近似反比关系,该研究成果为螺旋锥齿轮的优化设计提供了有效的理论支撑。张卫青等[7]针对螺旋锥齿轮的修形,通过有限元模型研究了不同修形量与传动性能的关系,建立了基于高阶切齿运动的修形优化算法,仿真和实验结果表明该方法能有效提高螺旋锥齿轮的传动特性。耿龙龙等[8]建立了螺旋锥齿轮螺旋加工的数学模型,对齿面进行了点离散,在此基础上研究了修形加工参数对齿面偏差的影响以及动力学特性,通过仿真表明所提模型的合理性。

上述研究为改善高接触比螺旋锥齿轮的动态特性提供了参考。本文作者在前述研究成果的基础上,提出一种降低载荷传递误差和啮合冲击的齿面修形方法。采用辅助齿面修形(Auxiliary Tooth Surface Modification,ATSM)方法生成高阶修形螺旋锥齿轮,建立了降低高接触比螺旋锥齿轮传动的载荷传递误差和啮合冲击的优化模型。通过比较二阶和高阶修形螺旋锥齿轮传动的载荷传递误差和啮合冲击,验证了所提方法的有效性。仿真结果表明:该方法可以降低高接触比螺旋锥齿轮传动的载荷传递误差和啮合冲击,并能显著提高高接触比齿轮副在全速范围内的动态特性。

1 基于Ease-off 的高阶目标曲面模型

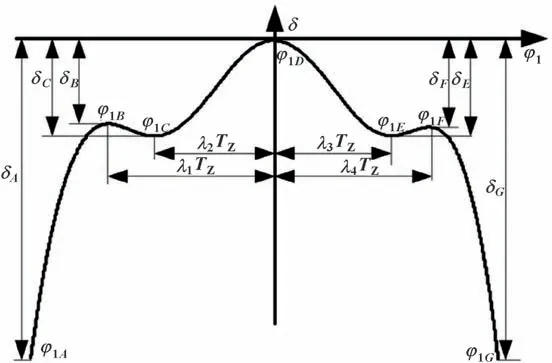

根据高接触比齿轮的啮合特性[9],建立了如图1所示的高阶传输误差曲线,其上有7 个啮合控制点:点A和点G分别为啮合齿接触或脱离接触的位置,点D是参考点,φ1i(i=A,B,…,G)为齿轮在啮合点处的转动角度,对应的TE 为δi(i=A,B,…,G),λj(j=1,2,3,4)用于控制啮合点的位置。

图1 高阶传输误差曲线Fig.1 Higher-order transmission error curve

假设控制点的小齿轮旋转角度为

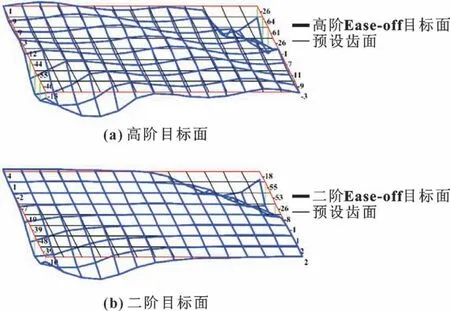

式中:CR为接触比;TZ表示啮合周期。根据预先设计的高阶传输误差和接触模式[10],得到满足功能要求的小齿轮Ease-off 目标面[11],如图2(a)所示。为形象地显示高阶目标面,建立图2(b)所示的二阶目标表面,两个目标面的传输误差曲线啮合点幅值是相同的。

图2 小齿轮Ease-off 目标表面Fig.2 Pinion Ease-off target surfaces:(a)higher-order target surface;(b)second-order target surface

2 小齿轮齿面数学模型

假设原小齿轮机的参数设置已知,切削锥的位置矢量为

其中:Rp为刀具半径;sp、θp为刀盘参数;α1为齿形角。

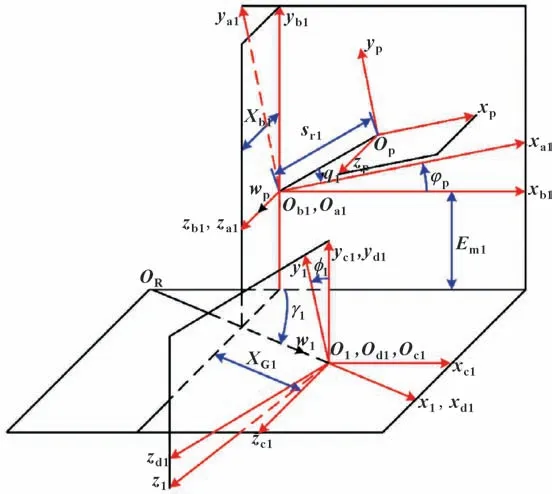

图3 为刀盘与小齿轮的坐标系,其中S1与小齿轮连接,Sp与刀盘连接。ϕp表示托架旋转角;ϕ1为小齿轮旋转角;sr1为刀具半径;q1为初始托架初始角度;Em1为垂直偏移量;Xb1为滑动底座进给量;XG1为机床中心到后部的增量;γ1表示工件安装角。

图3 刀盘与小齿轮的坐标系示意Fig.3 Schematic of coordinate system of cutter head and pinion

为实现螺旋锥齿轮传动的复杂侧面修形,将ATSM 方法引入到小齿轮齿面设计中,利用数控机床的优点,在切削过程中,刀具参数和原机床设置不变,但ATSM 运动是可以改变的,Em1和XG1以高阶多项式[12]表述为

其中:ai和bi(i=1,2,3,…,8)表示多项式系数;E0和X0表示初始设置;φ10=φ1-φ0,φ0为齿轮在齿面控制点处的啮合角度。小齿轮修正齿面位置矢量r1为

则在离散点处,Ease-off 目标表面和小齿轮修正齿表面之间的偏差为

其中:pi和表示修正齿面和目标面上离散点的位置向量;ni表示小齿轮修正齿面上离散点的单位法向量。最后,以ATSM 方法的多项式系数作为优化模型的优化变量,第一个目标为

3 动力响应分析

3.1 载荷传递误差激励分析

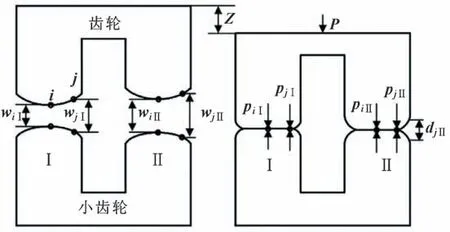

采用齿轮承载接触分析法得到的载荷传递误差是螺旋锥齿轮传动运行振动的主要激励之一。齿轮承载接触分析利用计算机模拟齿轮的啮合性能[13],齿轮承载接触分析模型如图4 所示。通过求解基于力平衡条件和变形协调方程建立的数学规划模型,得到了齿轮在载荷作用下的变形。载荷传递误差可以通过将法向位移Z转换为角位移来获得,则第二个目标是:

图4 齿轮承载接触分析模型示意Fig.4 Schematic of gear bearing contact analysis model

其中:Te表示载荷传递误差。

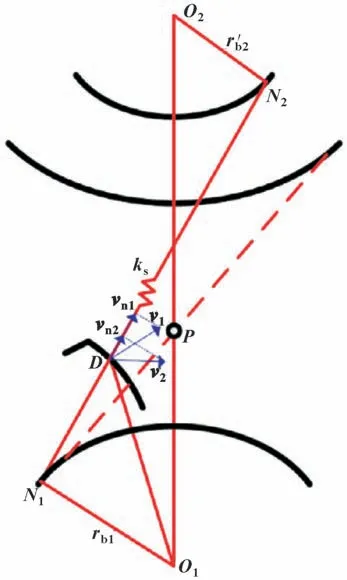

3.2 啮合冲击激励分析

螺旋锥齿轮传动过程中,载荷变形产生的冲击速度[14]表述为

其中:v2和v1表示速度;nh表示初始啮合点的法向量。齿轮的弹性变形是由啮合冲击引起的,相应的冲击力就是最大的冲击力。啮合冲击模型结构示意如图5 所示。根据TIMOSHENKO 的弹性理论,假设在静态下建立的方程在冲击过程中也是有效的。因此,最大冲击力Fs如下:

图5 啮合冲击模型结构示意Fig.5 Structural diagram of meshing impact model

式中:n为啮合力指数系数;ks为啮合刚度;δs为齿变形。弹性势能Ek可以表示为

根据冲击理论,冲击动能与弹性势能的关系为

其中:J1、J2为转动惯量;rb1、rb2为瞬时基圆半径。因此,最大弹性变形可以表示为

最后,根据得到的最大弹性变形,最大冲击力可表示为

则第三个目标为

3.3 优化模型的建立

减小振动激励和响应是抑制螺旋锥齿轮传动运行振动以及提高动态性能的主要手段,而减小振动激励是提高螺旋锥齿轮传动动态性能最有效的措施。螺旋锥齿轮齿面优化修形的直接目的是降低载荷传递误差的激励效应和啮合冲击,以减少螺旋锥齿轮的运行振动,提高其动态性能。为此,基于Ease-off 技术和高阶齿面修形方法,建立了螺旋锥齿轮传动的优化模型,以减少载荷传递误差和啮合冲击。螺旋锥齿轮传动的优化模型如下:

其中:ai和bi(i= 1,2,…,4)表示优化变量;χ1表示最小值;χ2表示最大值。

传统的多目标优化方法是利用加权目标法将多目标优化问题转化为单目标优化问题,存在主观性强、局部优化和各目标相互约束的缺点。文中的优化目标函数为齿轮承载接触分析和啮合冲击的结果,与优化变量没有直接关系,因此无法建立从优化变量到目标函数的精确解析表达式。针对这一问题,采用了快速最优非支配排序遗传算法(NSGA-II)[15],并编制了相应的MATLAB 程序。NSGA-II 采用了快速非支配排序算法和拥挤距离比较算子,并引入了精英策略,从而降低了计算复杂度,保证了种群的多样性,提高了算法的计算效率。

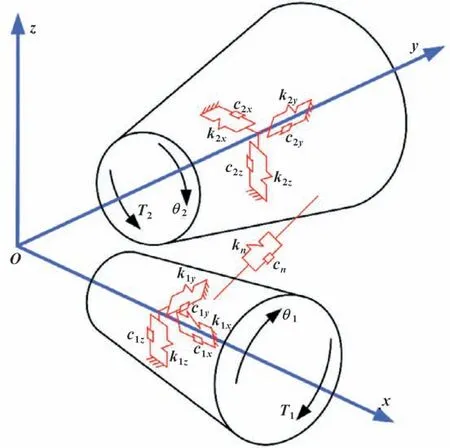

3.4 动态性能分析

根据图6 所示的齿轮传动八自由度动力学模型,应用载荷传递误差激励和啮合冲击激励对齿轮传动的动态性能进行分析。

图6 螺旋锥齿轮传动的动力学模型Fig.6 Dynamic model of spiral bevel gear transmission

式中:Fs为冲击力,根据冲击理论求得;Fn表示法向载荷,Fn=kn(t)f(λn)+cn,kn为啮合刚度,λn表示齿轮啮合点的法向相对位移;Fx、Fy、Fz分别表示Fn沿为x、y、z轴3 个方向的法向载荷分量;k1x、k1y、k1z分别表示主动齿轮沿x、y、z轴的支承刚度;k2x、k2y、k2z分别表示从动齿轮沿x、y、z轴的支承刚度;m1和m2分别表示主动齿轮和从动齿轮的质量;J1、J2表示转动惯量;cn表示啮合阻尼;c1x、c1y、c1z分别表示主动齿轮沿x、y、z轴的阻尼;c2x、c2y、c2z分别表示从动齿轮沿x、y、z轴的阻尼;T1和T2分别表示主动齿轮和从动齿轮的扭矩。

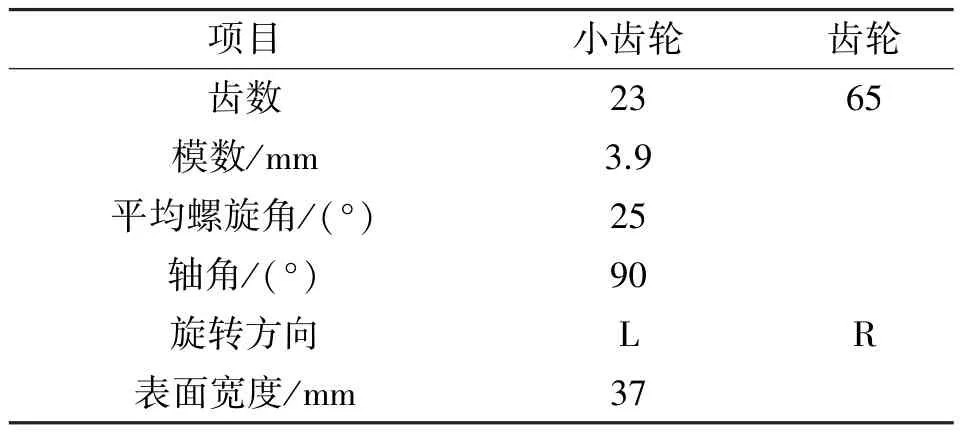

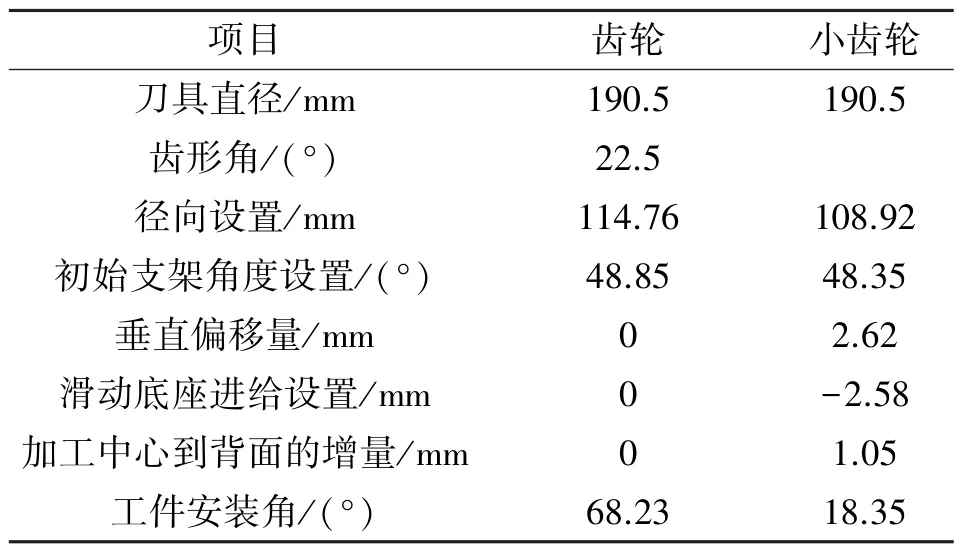

4 数值算例

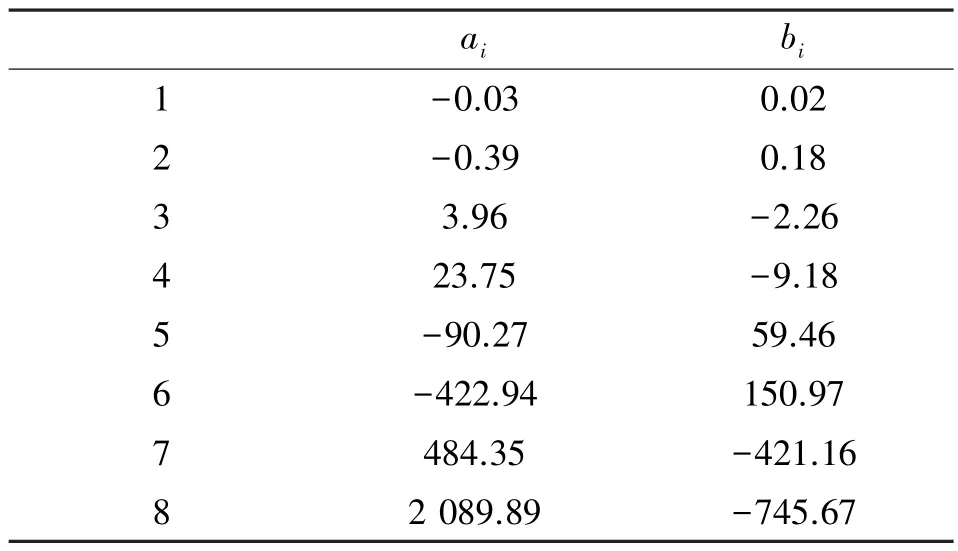

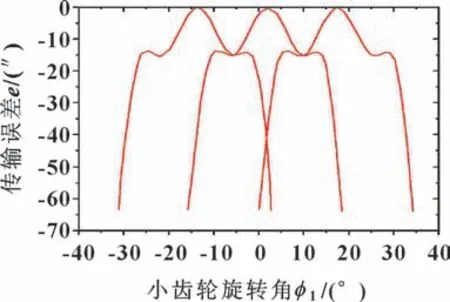

以某螺旋锥齿轮传动为例,验证该方法的有效性。其几何参数和加工参数设置分别如表1 和表2 所示。当负载为1 000 N·m、小齿轮转速为20 000 r/min时,高接触比螺旋锥齿轮的优化是基于Ease-off技术,通过ATSM 方法计算高阶修正螺旋锥齿轮传动的多项式系数,如表3 所示。分析了高阶修正齿轮传动的啮合性能,轮齿接触分析结果如图7 所示。通过比较,可以看出高阶修正齿轮传动的传输误差曲线符合上述条件。

表1 几何参数设置Tab.1 Geometric parameter settings

表2 加工参数设置Tab.2 Processing parameter settings

表3 ATSM 方法的多项式系数Tab.3 Polynomial coefficients of ATSM method

图7 高阶修正齿轮的接触分析结果Fig.7 Contact analysis results of high-order modified gears

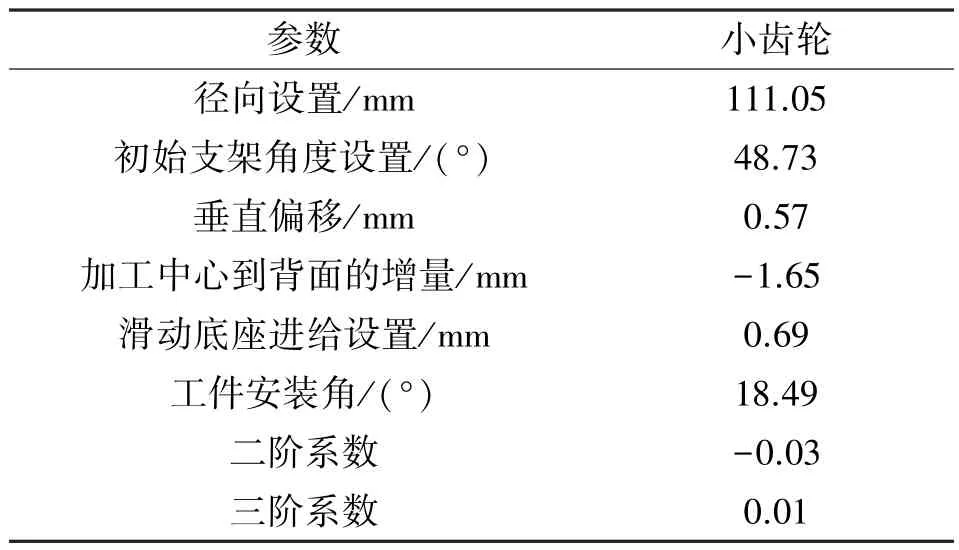

对负载为1 000 N·m 时的高阶修正齿轮传动的载荷传递误差进行了齿轮承载接触分析,将其与高阶修正齿轮啮合比相同的二阶修正齿轮传动进行了比较,其加工参数设置如表4 所示。

表4 二阶修正齿轮传动的小齿轮加工设置Tab.4 Pinion machining settings of second-order modifed gear transmission

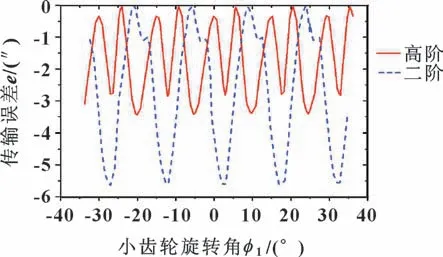

高阶修正齿轮传动和二阶修正齿轮传动的载荷传递误差如图8 所示,通过对比可以看出:二阶修正齿轮传动的载荷传递误差幅值为5.438 0,高阶修正齿轮传动的载荷传递误差幅值为3.339 0,比二阶修正齿轮传动的载荷传递误差幅值低38.60%。因此,ATSM 方法可以降低高接触比齿轮传动的载荷传递误差幅值。

图8 高阶和二阶修正齿轮的载荷传递误差振幅的比较Fig.8 Comparison of the load trasmission error amplitudes for the higher-order and second-order modified gears

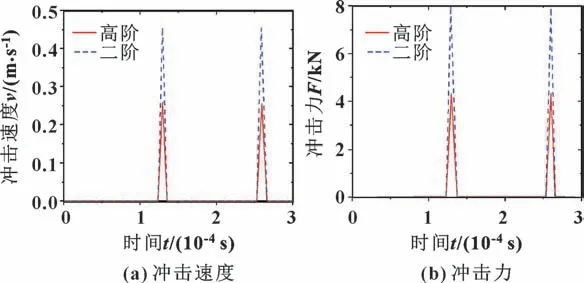

当负载为1 000 N·m,小齿轮转速为20 000 r/min时,计算高阶改进型齿轮传动的啮合冲击值,并与二阶改进型齿轮传动进行比较,结果如图9 所示。通过比较可以看出:二阶修正齿轮传动的冲击速度和冲击力分别为0.46 m/s 和7.89 kN,而高阶修正齿轮传动的冲击速度与冲击力分别是0.26 m/s 与4.31 kN,分别比二阶齿轮传动低43.93%和46.12%。因此,ATSM 方法可以有效降低高接触比齿轮传动的啮合冲击。

图9 高阶和二阶改进型齿轮的啮合冲击比较Fig.9 Comparison of meshing impact between high-order and second-order modified gears:(a)impact velocity;(b)impact force

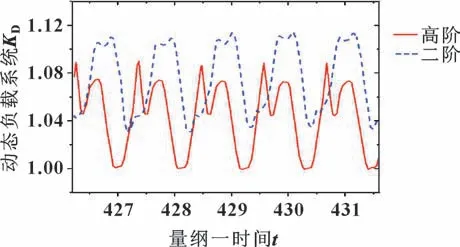

基于图6 所示的八自由度螺旋锥齿轮传动动力学模型,比较了在相同工况下(负载为1 000 N·m,小齿轮转速为20 000 r/min),二阶修正齿轮传动与高阶修正齿轮传动的动态响应,结果如图10 所示。

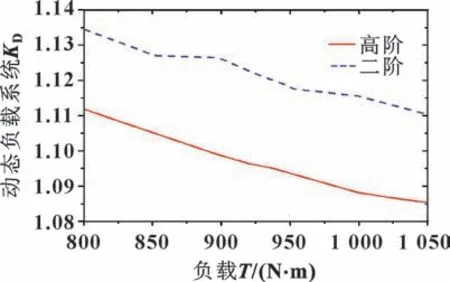

图10 高阶和二阶改进型齿轮传动的动态负载系数比较Fig.10 Comparison of dynamic load coefficients of high-order and second-order modified gear transmission

通过对比可以看出:二级齿轮传动的动态负载系数为1.118,而高阶修正齿轮传动的动态负载系数为1.089,小于二级齿轮传动。因此,ATSM 方法可以有效地降低高接触比螺旋锥齿轮传动的振动,提高其动态性能。

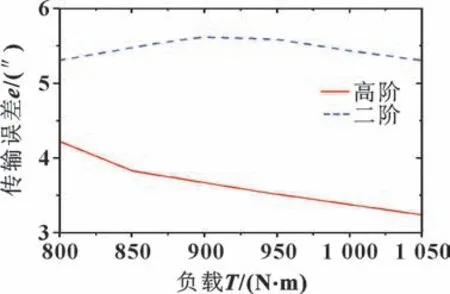

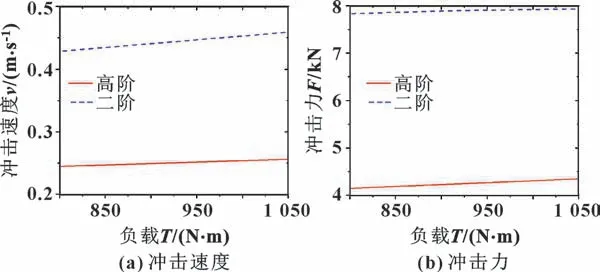

为验证ATSM 方法的优越性,对高阶改进型齿轮传动在多种工况下的载荷传递误差、啮合冲击和动态负载系数进行了分析。当小齿轮转速为20 000 r/min时,结果如图11—13 所示。通过对比可以看出:高阶改进型齿轮传动的载荷传递误差、啮合冲击和动态负载系数都比二阶改进型齿轮传动的要小得多。高阶修正齿轮和二阶修正齿轮的啮合冲击均随载荷的增大而增大,高阶修正齿轮和二阶修正齿轮的动态负载系数均随载荷的增大而减小。因此,ATSM 方法可以有效地降低载荷传递误差、啮合冲击和动态负载系数,提高高接触比齿轮传动的动态性能。

图11 多工况下载荷传递误差振幅比较Fig.11 Load trasmission error amplitudes comparison under multiple operating conditions

图12 多工况下啮合冲击的比较Fig.12 Comparison of meshing impact under multiple working conditions:(a)impact velocity;(b)impact force

图13 多工况下动态负载系数比较Fig.13 Comparison of dynamic response under multiple working conditions

5 结论

针对高接触比螺旋锥齿轮传动的振动,提出了减少螺旋锥齿的载荷传递误差、啮合冲击的辅助齿面修形方法。通过仿真分析得到如下结果:

(1)基于Ease-off 技术和辅助齿面修形方法,实现了具有高接触比螺旋锥齿轮的传动。通过齿轮接触分析,表明高阶改进型齿轮传动满足设计要求。

(2)与二阶改进型齿轮传动相比,高阶改进型齿轮传动的载荷传递误差振幅、啮合冲击和动态负载系数均大幅降低,有效地降低了螺旋锥齿轮传动的振动,改善了螺旋锥齿轮传动的动态特性,且螺旋锥齿轮传动的振动随动态负载系数的增大而增大。

(3)针对螺旋锥齿轮传动的可变工况,分析了螺旋锥齿轮传动在多载荷作用下的载荷传递误差、啮合冲击和动态负载系数。仿真结果表明:与二阶改进型齿轮传动相比,高阶改进型齿轮传动能有效降低载荷传递误差、啮合冲击和动态负载系数。