基于单循环混合冷剂的天然气液化工艺优化研究

刘吼 (中海石油(中国)有限公司深圳分公司)

天然气是世界公认的清洁能源,对于生态环境的保护具有促进作用[1]。但天然气存在产地和消费地不均的问题,长距离管道运输无法覆盖所有区域的能源供应,故需要将边远小断块及海上分散的天然气集中,通过液化工艺将其体积缩小,最后利用槽车、FPSO(海上浮式生产储卸油装置)等将其输送至目的地。其中,用于制冷和液化的成本约占整个LNG(液化天然气)供应总成本的40%[2-3],与制冷、液化过程相关的高成本主要来源于压缩机的高功率和冷剂的高循环量,如何降低天然气的液化成本对于提高天然气的贸易价值具有重要意义。

目前,天然气液化的基本负荷工艺主要有氮气膨胀制冷[4]、级联式制冷[5]、混合冷剂制冷[6]等三种,其中混合冷剂与天然气的冷却曲线可以更好得匹配,促使天然气在流程中与制冷剂的平均换热温差更小,故混合冷剂制冷工艺的应用最为广泛。研究人员对混合冷剂工艺进行了大量研究,樊玉光等[7]采用正交实验确定了混合冷剂的配方;孟毅明等[8]通过均匀设计实现最佳冷剂配方的优化;肖荣鸽等[9]确定了不同制冷剂组分对能耗和温度敏感区间的影响。以上研究对于工艺流程的深入理解起到重要作用,但考虑到液化工艺的冷剂配方通常是保密的,且一个冷剂含量变化,工艺能耗也有所变化,参数之间存在交互作用。可通过混料实验考察产品性能和各混料组分之间的关系,该方法用于混合冷剂配方的研究还鲜有报道。

某海上平台作业区采用单循环混合冷剂液化工艺用于LNG 生产,运行中比功耗为0.541 kWh/kg,该工艺还有较大的优化空间。基于此,在筛选混合冷剂的前提下,通过混料实验确定不同冷剂配比下的工艺比功耗和冷剂循环量,利用回归方程确定混合冷剂的最佳配比,并优化冷箱入口混合冷剂的节点参数,以期为天然气液化工艺的节能降耗提供实际参考。

1 混合冷剂选取

天然气的液化过程是通过混合冷剂与天然气在冷箱内的换热来实现的,液化所需的冷量全部通过混合冷剂由液相变为气相蒸发吸热来提供。对于混合冷剂,不同组分具有不同的制冷敏感性区间。根据制冷剂的特性和现场经验,确定混合冷剂的选取原则为:冷剂熔点要低,避免在液化系统中出现凝结;尽量选择汽化潜热大的冷剂,即单位体积制冷量大的冷剂,便于后续减少冷剂循环量;相邻组分的冷剂沸点温差要大,尽量避免选择沸点温区重叠的冷剂[10]。

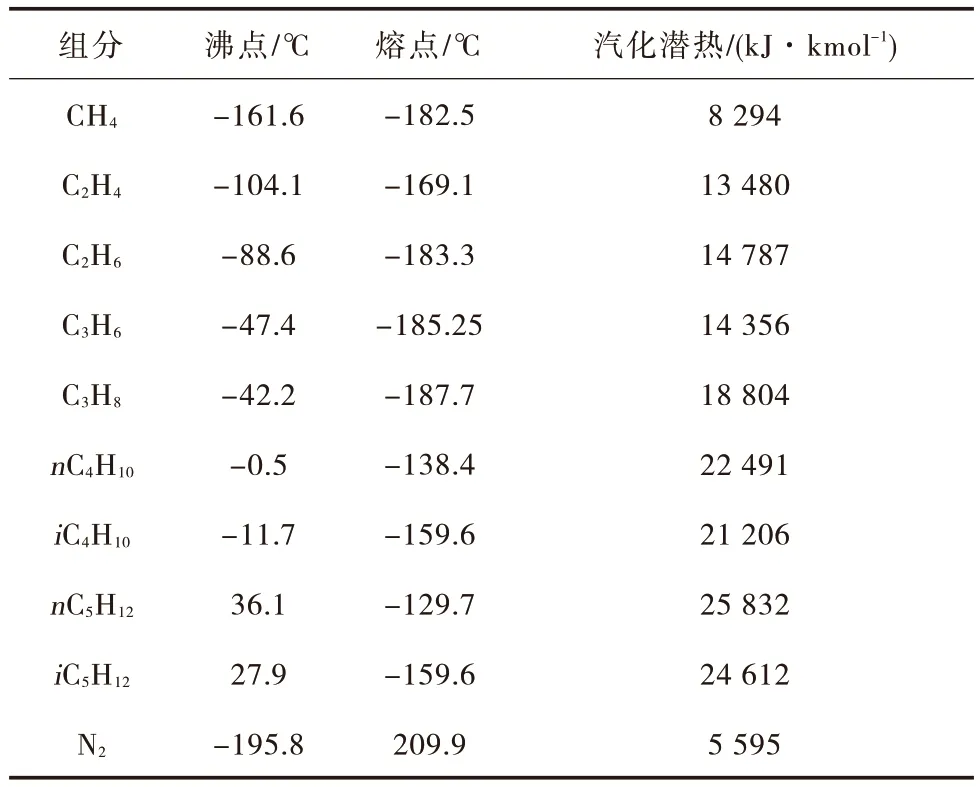

天然气液化工艺常用的纯冷剂性质见表1。除N2外,沸点和熔点基本随纯冷剂碳数的增加而上升,同时汽化潜热不断增加。相同碳数的烷烃和烯烃相比,烷烃的沸点更高、汽化潜热更大,液化需要的能耗越多[11]。

表1 纯冷剂性质Tab.1 Properties of pure coolant

待优化的单循环混合冷剂的制冷温区为30~-160 ℃,考虑到换热器存在3~10 ℃的换热温差,故制冷剂可能需达到的制冷温度为-170 ℃,表1 中只有N2的沸点低于该温度,因此需要存在一定量的N2以提供冷量。nC4H10、nC5H12虽然汽化潜热较异构烷烃大,但熔点较低,在深冷区容易液化凝结,不应在单循环制冷工艺中应用。根据窄点理论,当原料气与混合冷剂的性质相似时,换热效率较高,考虑到原料气中的CH4摩尔分数在90%以上,故选择CH4作为冷剂可降低系统能耗。对比C2H4和C2H6,虽然C2H6的汽化潜热较大,但两者相差不大,其中C2H4与CH4、C3H8之间的沸点差值更为均匀,换热温差更均匀,因此C2H4较C2H6更优。对比C3H6和C3H8,两者的沸点差异较小,但C3H8的汽化潜热更大,即相同条件下,C3H8可多提供30.98%的冷量,因此C3H8更优。对比iC4H10和iC5H12,两者的熔点相似,但iC5H12的汽化潜热大,且iC5H12与C3H8的沸点温差较大,有利于减小换热器的换热温差,因此iC5H12更优。综上所述,选择N2、CH4、C2H4、C3H8和iC5H12作为混合冷剂。

2 模拟流程搭建

2.1 运行参数

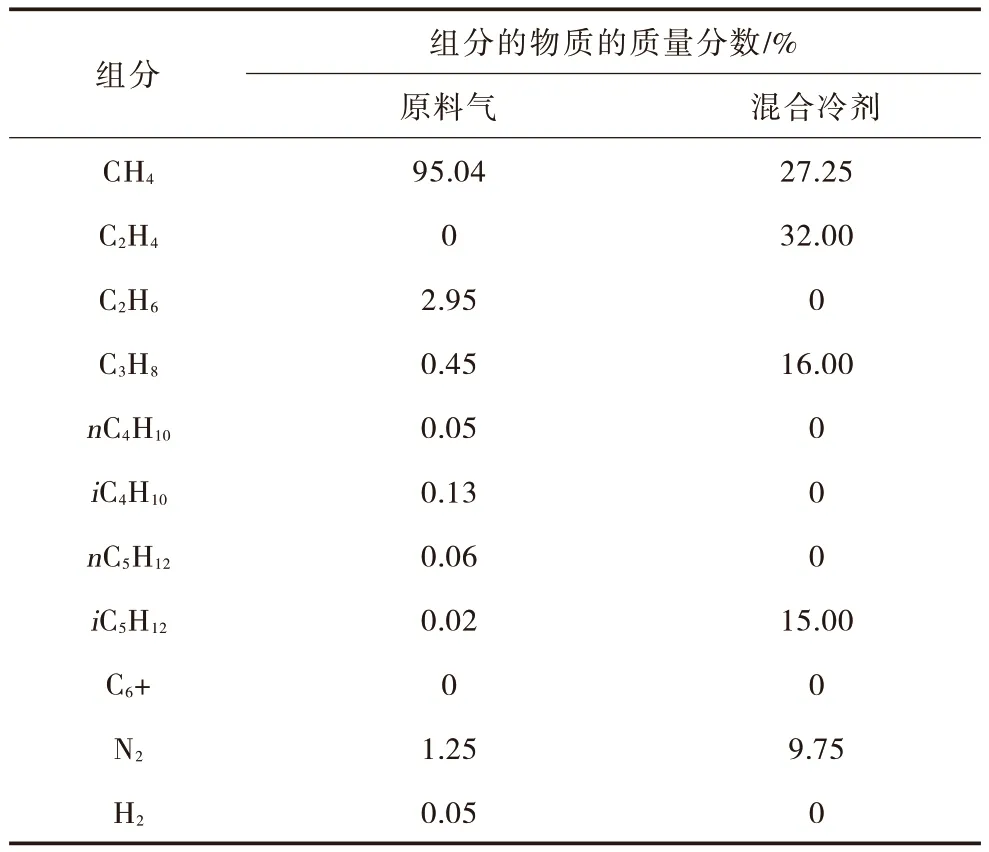

在满负荷的工况下, 天然气处理量为4.14×104m3/h(101.325 kPa,20 ℃),入口温度为31.5℃,压力为5 300 kPa。原料气和混合冷剂的组分见表2。

表2 原料气和混合冷剂组分Tab.2 Raw gas and refrigerant components

2.2 模拟流程

采用Black&Veatch 公司的单循环混合冷剂液化工艺,流程分为天然气液化和冷剂循环两个子流程。前者子流程:原料气首先在预冷冷箱中预冷至-40~-50 ℃,脱除C6以上的重烃后进入深冷冷箱,最后通过节流阀和脱H2分离器后,得到常压、-162 ℃的LNG 产品,进入LNG 储罐,储罐产生的BOG 经换热升温后一部分供给平台自用(燃气轮机和热油系统使用),另一部分经深冷冷箱过冷后通过脱N2分离器回流至LNG 储罐。后者子流程:低压混合冷剂经分离器分离,保证压缩机入口不存在液相,混合冷剂先后经两级压缩机压缩、冷凝器冷凝,气液两相冷剂混合后进入预冷冷箱和深冷冷箱过冷,过冷流体通过节流阀降压为两个冷箱提供冷量,实现混合冷剂的循环。

根据上述描述,在HYSYS 软件中搭建天然气液化流程,物性方程选择PR。流程中设置了多个调节器和设置器,通过相关模块控制两个冷箱的最小换热温差,调节脱烃分离器的脱重烃效果,并对冷剂循环中气液分离后的压力进行控制。

3 混料实验设计与分析

通过HYSYS 软件模拟发现:在固定三种组分含量不变的前提下,当CH4含量升高、C3H8含量降低时,能耗呈上升趋势;当C3H8含量降低、N2含量升高时,能耗呈上升趋势;当CH4含量升高、N2含量降低时,能耗呈下降趋势;当C2H4含量升高、N2含量降低时,能耗呈下降趋势。由此可见,不同冷剂配比对于能耗的影响存在交互作用。考虑到混合冷剂中各组分的含量和必须为1(即100%),故采用混料实验完成最优混合冷剂配比的求解。

3.1 实验设计

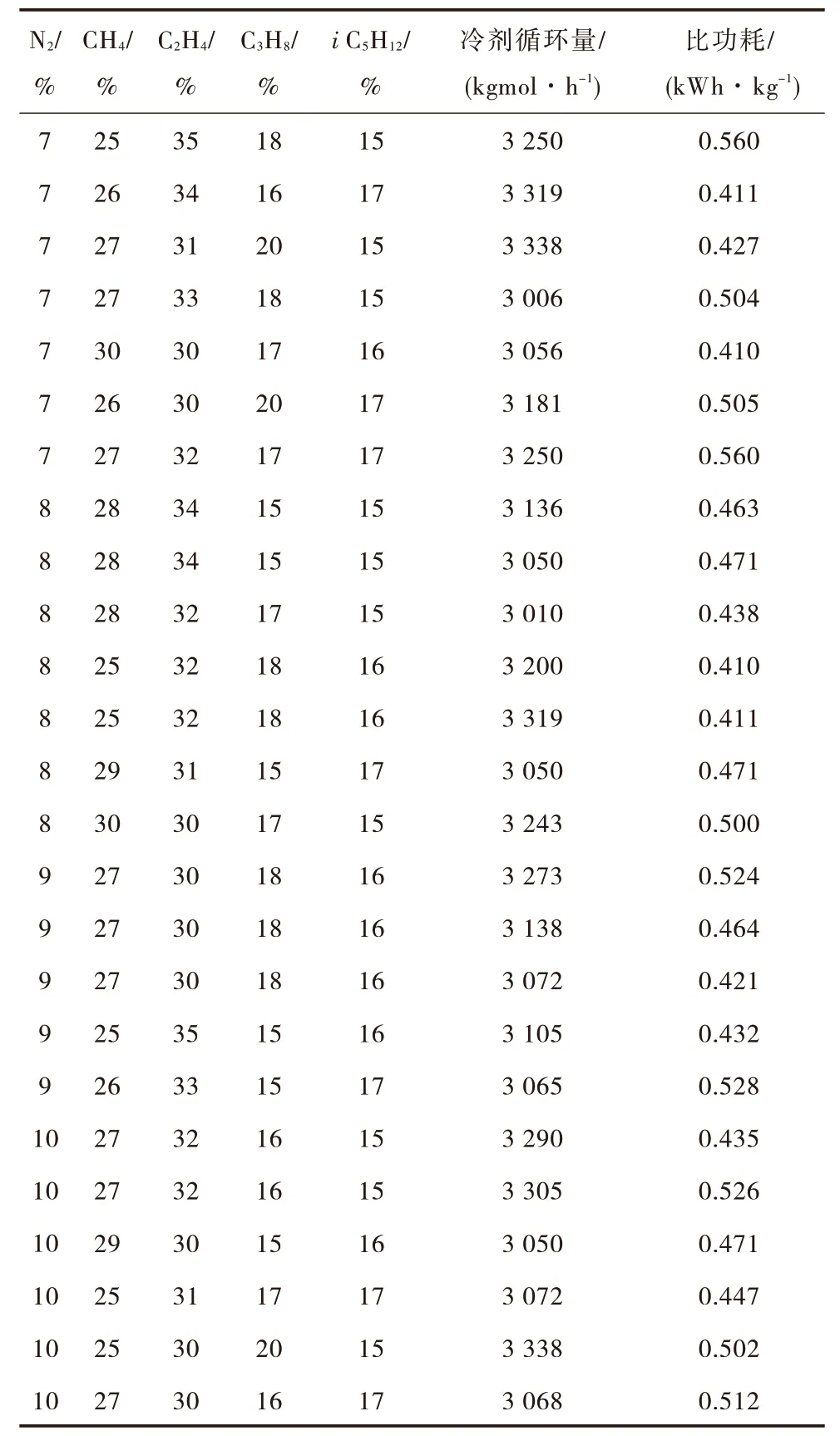

根据现场经验,初步确定5 种冷剂的含量范围: N2为7%~10%、 CH4为25%~30%、 C2H4为30%~35%、C3H8为15%~20%、iC5H12为15%~17%。采用混料实验中的单纯形格点设计工具[12],以冷剂循环量和比功耗为评价指标,借助Design Expert 软件进行实验设计,混料实验设计表及模拟结果见表3。在设置好组分含量的前提下,冷剂循环量需满足气液分离器为等温分离、冷箱和换热器不出现温度交叉(最小换热温差大于或等于3 ℃)、压缩机等熵效率为75%等要求,在此基础上利用KBO 算法和HYSYS 优化器求解冷剂循环量[13-15]。功耗来源于压缩机、泵和换热器所消耗的电能,通过比功耗可反映生成单位质量流量的LNG 所消耗的能量。

表3 混料实验设计表及模拟结果Tab.3 Mixing experiment design and simulation results

3.2 结果分析和对比

通过对表3 的数据进行参数拟合,对应的真实回归方程见公式(1)、公式(2)。冷剂循环量和比功耗分别用y1、y2表示,N2、CH4、C2H4、C3H8和iC5H12分别用x1、x2、x3、x4、x5表示。

冷剂循环量在二次方程的显著性水平小于0.000 1,决定系数为0.973 2,说明冷剂循环量可用x1、x2、x3、x4、x5解释的比例为97.32%,只有2.68%的变异不能通过该方程解释。校正后决定系数为0.995 6,信噪比为7.47,说明该模型具有一定的统计学意义,可以较好地反映冷剂循环量与混合冷剂含量之间的关系。

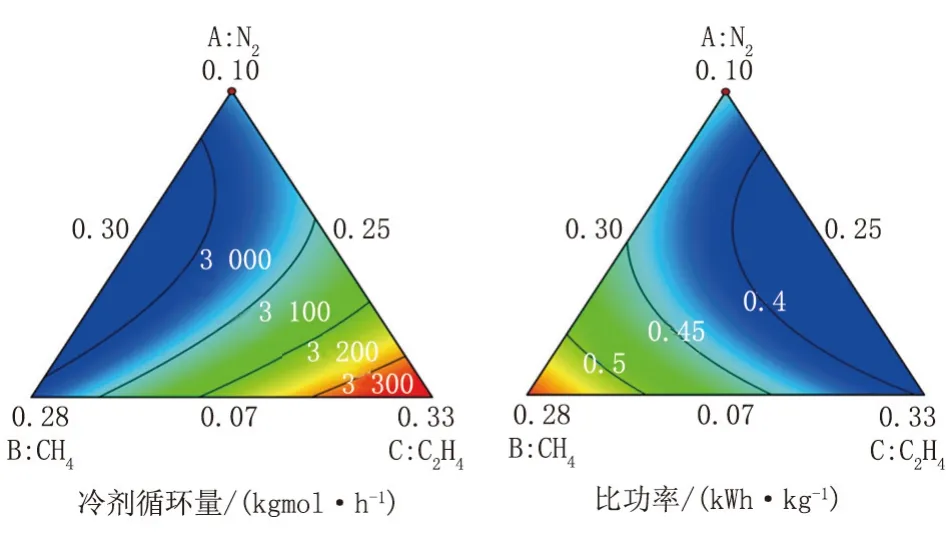

比功耗在二次方程的显著性水平小于0.000 1,决定系数为0.985 0,说明比功耗可用x1、x2、x3、x4、x5解释的比例为98.50%,只有1.50%的变异不能通过该方程解释。校正后决定系数为0.992 1,信噪比为8.16,说明该模型具有一定的统计学意义,可以较好地反映比功耗与混合冷剂含量之间的关系。因变量的等值线见图1。

图1 因变量的等值线Fig.1 Contour of the dependent variable

通过观察等值线图,发现存在目标函数的极值点,故以公式(1)、公式(2)的最小值为目标函数进行迭代,混合冷剂配比的优化结果见表4。优化后,沸点较低的N2、CH4、C2H4的组分含量有所减小,有利于为其他组分含量和摩尔流量的调节提供空间。在最佳混合冷剂配比的条件下,对比模型预测值和HYSYS 模拟值,冷剂循环量和比功耗的相对误差分别为0.16%、0.74%,说明混料实验设计得到的回归方程较为可靠,可以用于混合冷剂的配方优化。

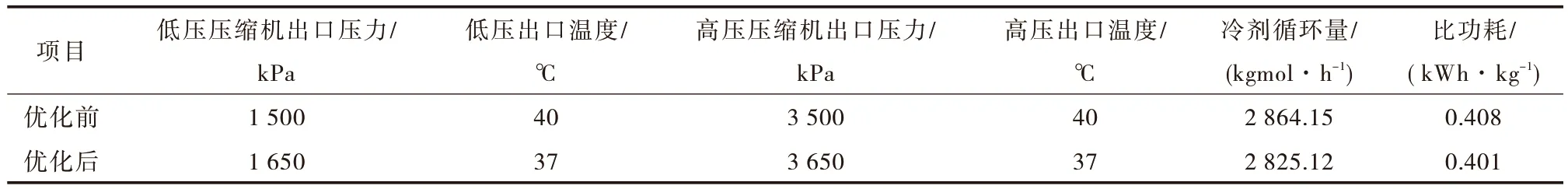

在以上优化的基础上,在HYSYS 软件中持续对低压压缩机出口压力、低压出口温度、高压压缩机出口压力、高压出口温度进行调整。冷箱入口混合冷剂的节点参数见表5。优化后,两级压缩机的出口压力有所上升,换热器的出口温度有所降低,此时混合冷剂在预冷冷箱中可为原料气提供更宽泛的制冷温区,冷剂循环量和比功耗进一步降低,整个液化工程的各项节点参数达到最优。最终,在优化条件下,冷剂循环量从3 271.00 kgmol/h 降低至2 825.12 kgmol/h,降幅为13.63%;比功耗从0.541 kWh/kg 降低至0.401 kWh/kg,降幅为25.88%。

表5 冷箱入口混合冷剂的节点参数Tab.5 Node parameters of mixing coolant at the entrance of cold box

3.3 换热温差评价

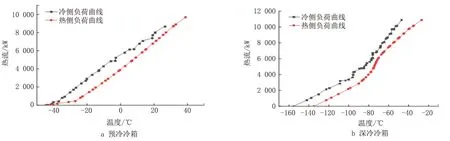

冷剂压缩机和泵直接影响换热器的换热效果,进而影响冷公用工程和热公用工程的能耗。优化后冷箱的冷热测复合曲线见图2。可见两个换热器的换热温差较小,说明优化后液化流程的㶲损失和有效能损失较小,目前的优化结果可保证工艺安全、平稳运行。

图2 优化后冷箱的冷热测复合曲线Fig.2 Composite curve of cold and heat measurement for cold box after the optimization

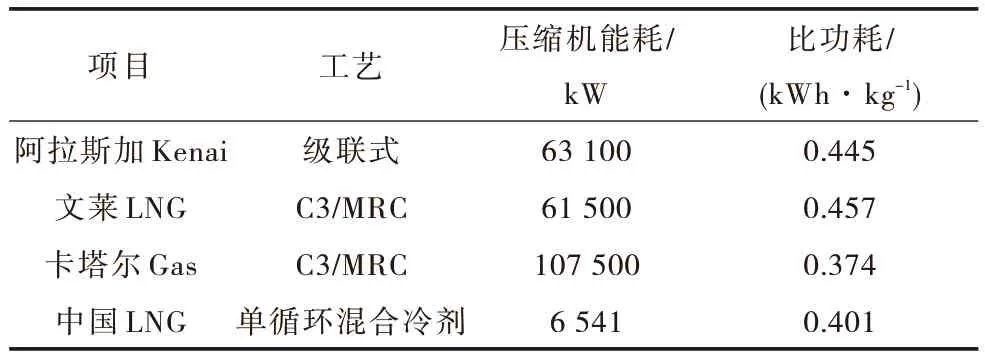

将优化结果与其余基本负荷型的液化工艺流程进行能耗对比,结果见表6。虽然该工艺的比功耗略高于卡塔尔Gas 项目,但压缩机能耗较其余工艺相比有明显下降,说明该工艺适合小气量的天然气液化,同时对最优混合冷剂配方和工艺参数进行优化是有效的。

表6 能耗对比Tab.6 Comparison of energy consumption

4 结论

1)根据天然气的液化要求,在对纯冷剂物理特性分析的基础上,确定了N2、CH4、C2H4、C3H8和iC5H12作为混合冷剂,该组分对于单循环液化工艺是可行的。

2)在约束条件的作用下,通过混料实验设计获取了最佳混合冷剂配比,即N2∶CH4∶C2H4∶C3H8∶iC5H12=8.85%∶25.60%∶30.55%∶19.00%:16.00%,并进一步对冷箱入口混合冷剂的节点参数进行了优化,最终冷剂循环量降低至2 825.12 kgmol/h,降幅为13.63%;比功耗从降低至0.401 kWh/kg,降幅为25.88%。

3)在模拟的过程中,原料气的组分对焓值和熵值的影响较大,进而影响换热器的换热能力和液化流程,后续应进一步分析单循环混合冷剂工艺对不同气质组分的适应性,进一步指导工艺能耗的降低。