低温冷凝油气回收工艺模拟分析与能耗优化

叶超 刘禄 张彦华 刘洪清 代学金

(1.中联煤层气有限责任公司晋西分公司;2.长庆油田第九采油厂;3.中国石油管道局工程有限公司管道投产运行分公司;4.中国石油华北油田公司第二采油厂;5.中国石油集团公司青海油田分公司采油五厂)

在石油储、运、销的过程中,受环境温度、压力、油品物性、周转次数等因素的影响,从呼吸阀或其他非密闭容器内挥发出轻烃组分是不可避免的[1]。据统计数据表明,从原油开采到成品油炼制的过程中,油气平均损耗可达产量的3%,按照2022 年底国内原油产量2.05×108t/a 核算,损耗量高达6.15×106t/a[2-3]。油气挥发不仅造成经济损失和环境污染,还存在一定的安全隐患。站场内油气挥发量最大的设备为储罐,可通过负压闪蒸、微正压闪蒸等稳定工艺降低原油饱和蒸气压,减少轻组分含量,最后产生的不凝气和其余设备挥发的气态轻烃与空气混合后形成油气混合物。对于油气混合物回收工艺,有膜分离法、吸收法、吸附法和冷凝法等四种,冷凝法的应用最为广泛[4]。目前,大多学者对回收工艺的研究集中在常压处理上[5-7],对于不同工况下处理效果的研究还有不足。基于此,利用HYSYS 软件建立冷凝油气回收工艺简化模型,考察不同冷凝压力和冷凝温度对油气回收率、尾气浓度的影响,针对出口尾气温度低的特点,充分利用剩余冷量对工艺流程进行改进,并从能耗和㶲的角度对比改进前后工艺流程。

1 状态方程

HYSYS 软件提供的状态方程可以准确预测油气混合物的物性,对于油气回收工艺,需采用立方型状态方程[8]。其中PR 状态方程在处理低温深冷和高温高压体系上具有较强的相平衡计算能力,公式见式(1):

式中:p为压力,Pa;R为气体常数,J/(mol·K);T为温度,K;a、b均为Van der Waals 常数;V为摩尔体积,m3/mol;a(T)为关于气体温度的函数。

2 不同工况对油气冷凝特性的影响

2.1 简化模拟流程

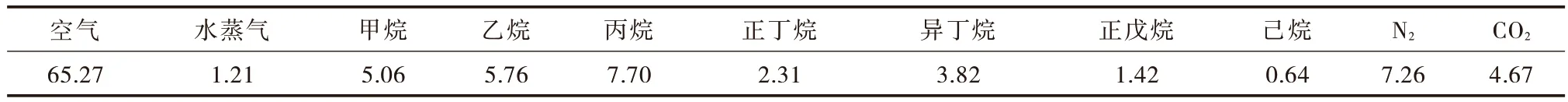

依据SY/T 5267—2009《油田原油损耗测试方法》[9]、GB/T 13610—2020《天然气的组成分析气相色谱法》[10]中的相关规定,对某站场内的储油罐、沉降罐进行油气损耗测试。样品组成见表1。

表1 样品组成Tab.1 Sample composition 体积分数/%

根据烃类组分在不同冷凝压力下的沸点,采用逐级冷却的方式进行油气回收。油气混合物先通过压缩机增压,再进入冷箱换热,随后流入分离器进行第一温度梯度的气液分离,然后再次进入冷箱换热降温,进行第二温度梯度的气液分离,直到处理深度满足GB 20590—2020《储油库大气污染物排放标准》中的要求(排放浓度小于或等于25 g/m3,油气回收率大于或等于95%)。回收率η的计算方法见式(2):

式中:Gin和Gout分别为进、出气液分离器的非甲烷总烃含量,kg/h。

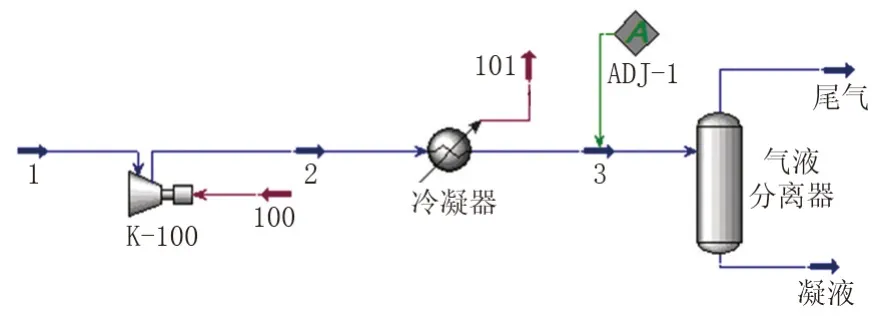

依据上述工艺,在HYSYS 软件中建立简易模拟流程,简化模拟流程见图1。压缩机绝热效率为75%,冷凝器压降为20 kPa,100 和101 均为能量流股。

图1 简化模拟流程Fig.1 Simplified simulation flow

2.2 模拟结果分析

2.2.1 不同工况对处理效果的影响

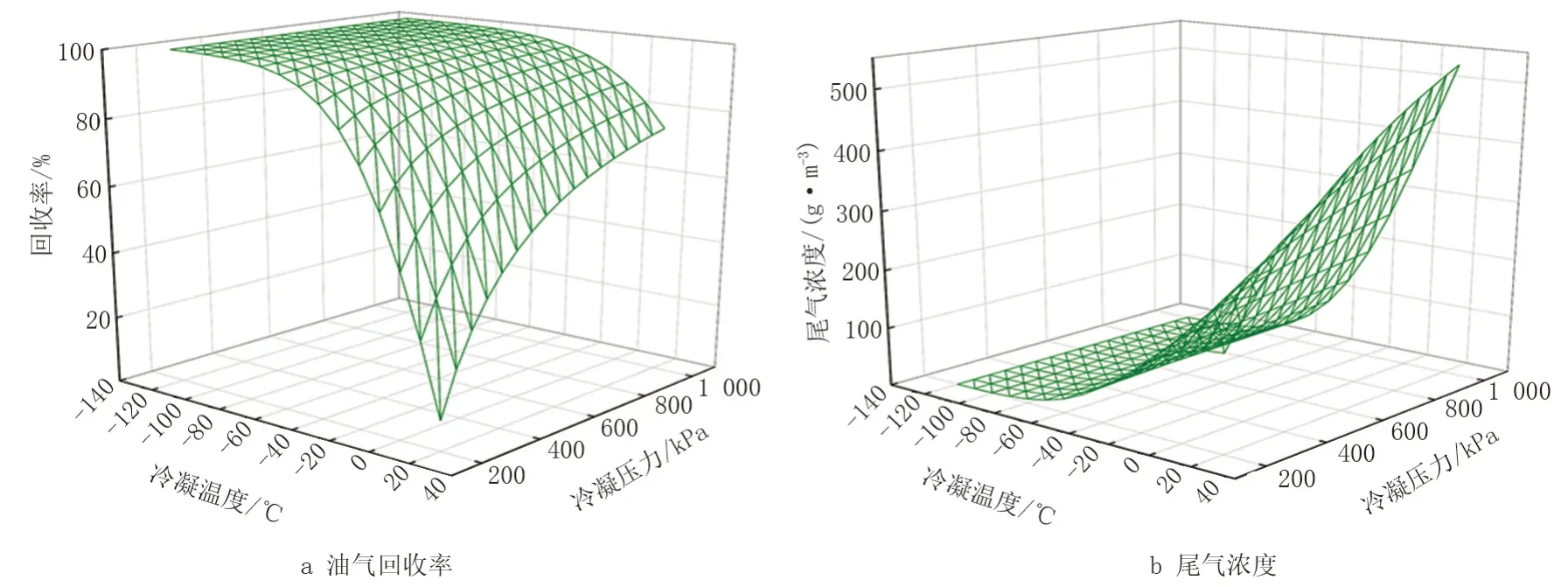

在原料气质量流量为10.79 kg/h 的条件下,模拟分析不同冷凝压力和冷凝温度对回收率、尾气浓度的影响,不同工况对处理效果的影响见图2。随着冷凝温度的降低和冷凝压力的上升,油气回收率逐渐上升,尾气浓度逐渐下降;在压力为0.1~0.6 MPa时,两项评价指标的变化速率梯度较大,在压力大于0.6 MPa 时, 指标的变化速率变小; 温度在-40~20 ℃区间内,两项评价指标的变化速率较快,温度在-80~-40 ℃区间内,指标的变化速率变缓,温度在-120~-80 ℃区间内,压力高低对于指标几乎不构成影响。由此可见,适当增压可以提高冷凝回收所需的温度,降低冷箱制冷量,提高COP(能效比),但增压只对高温区间有效,对于低温区间的影响有限。

图2 不同工况对处理效果的影响Fig.2 Influence of different working conditions on treatment effect

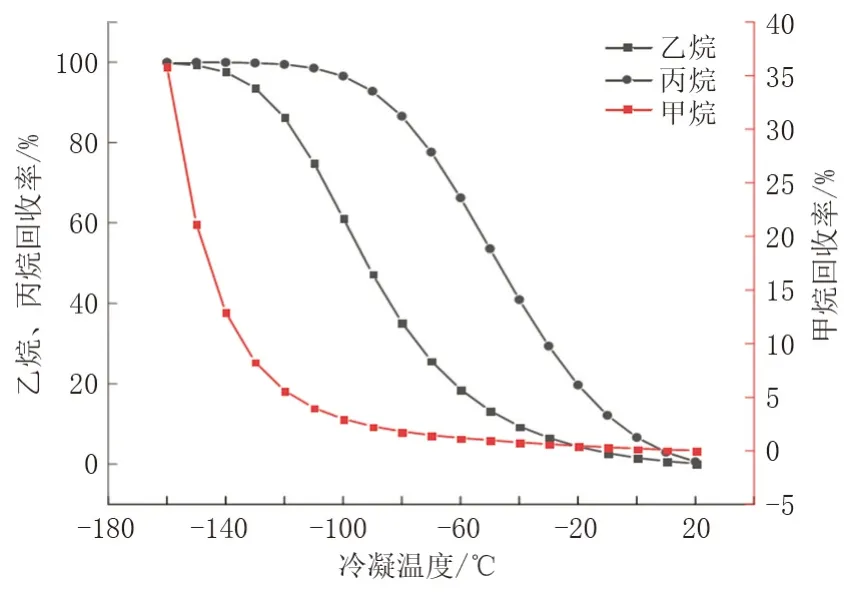

考虑到甲烷也是一种温室气体,其温室效应是CO2的20 倍以上,因此在压力为200 kPa 的条件下,分析不同组分回收率随冷凝温度的变化规律,结果见图3。

图3 不同组分回收率随冷凝温度的变化Fig.3 Change of recovery rate of different components with condensation temperature

随着温度的降低,各组分的回收率逐渐升高,与图2 的结果相符;甲烷、乙烷和丙烷从20 ℃时开始液化,但液化速度和完全液化温度有所不同;常压状态下丙烷在-42 ℃时开始液化,受混合气体组分和压力的影响,轻烃组分分压有所增加,对应的露点也增加,使烃类气体在达到标况冷凝温度之前就实现液化。由此进一步说明增压对于提高制冷效率和系统稳定性具有重要意义。满足标准排放指标的要求下,冷凝压力为0.5 MPa 下的冷凝温度为-70 ℃,此时的油气回收率为98.69%,尾气浓度为23.51 g/m3。

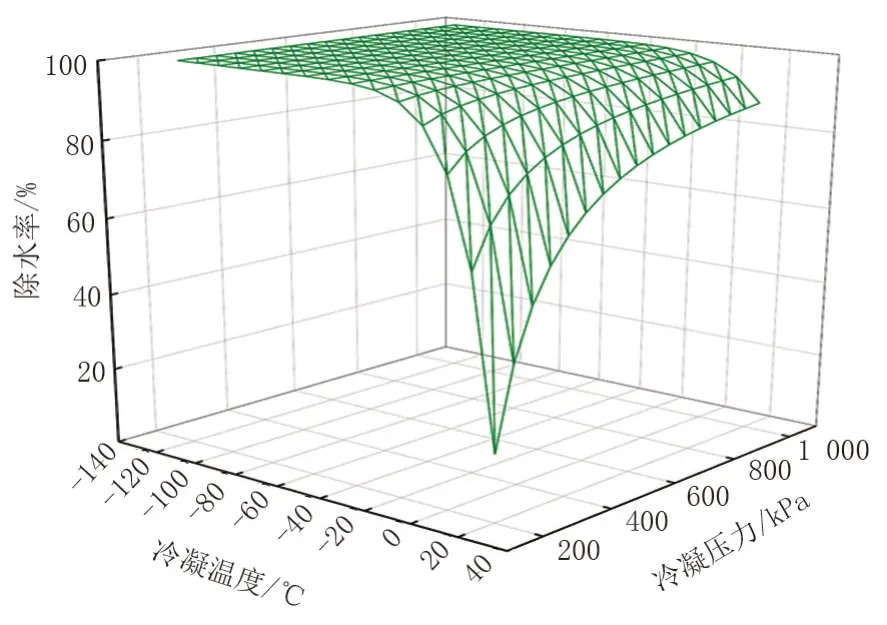

2.2.2 不同工况对除水率的影响

考虑到样品中含有部分水蒸气,水蒸气的存在会增加换热面的水膜厚度,降低换热器的效率和制冷量[11-12],因此应在前端通过预冷作用将水蒸气冷凝去除,降低对后续工艺的影响。考察了不同冷凝压力和冷凝温度对除水率的影响,结果见图4。

图4 不同工况对除水率的影响Fig.4 Influence of different working conditions on water removal rate

随着冷凝温度的降低和冷凝压力的上升,除水率逐渐上升, 温度在-120~-60 ℃、 压力在0.6~1.0 MPa 的范围内,工况参数变化对于除水率的影响不大;在常压下,达到98%的除水率需要的冷凝温度为-20 ℃;压力为500 kPa 时,达到同样除水率需要的冷凝温度为-10 ℃,说明增压有利于冷凝温度降低。

3 系统的构建与优化

3.1 增压冷凝油气回收系统

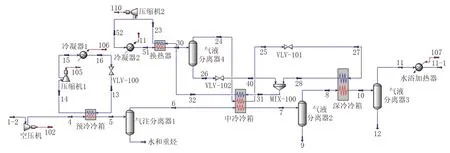

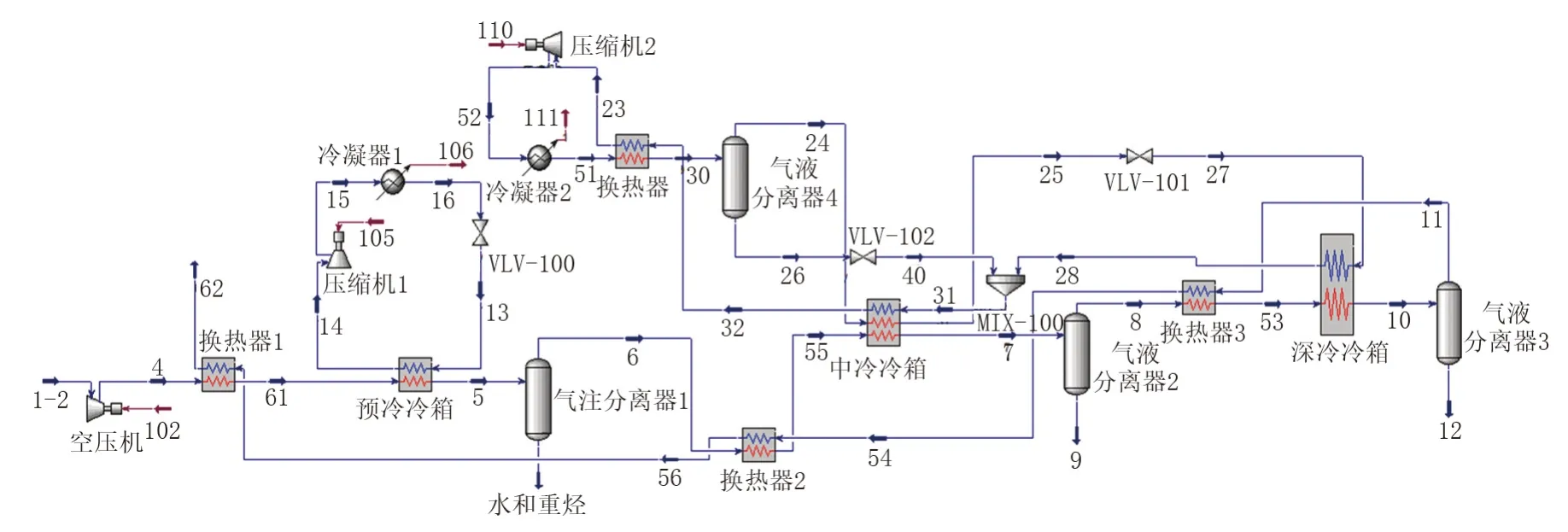

依据上述分析,在HYSYS 软件中建立增压冷凝油气回收流程(图5)。原料气(物流1-2)依次进入预冷冷箱、中冷冷箱和深冷冷箱,通过3 个气液分离器对不同温位的凝液进行回收,尾气复热至20 ℃后外排。

图5 增压冷凝油气回收流程Fig.5 Oil and gas recovery process of supercharging condensation

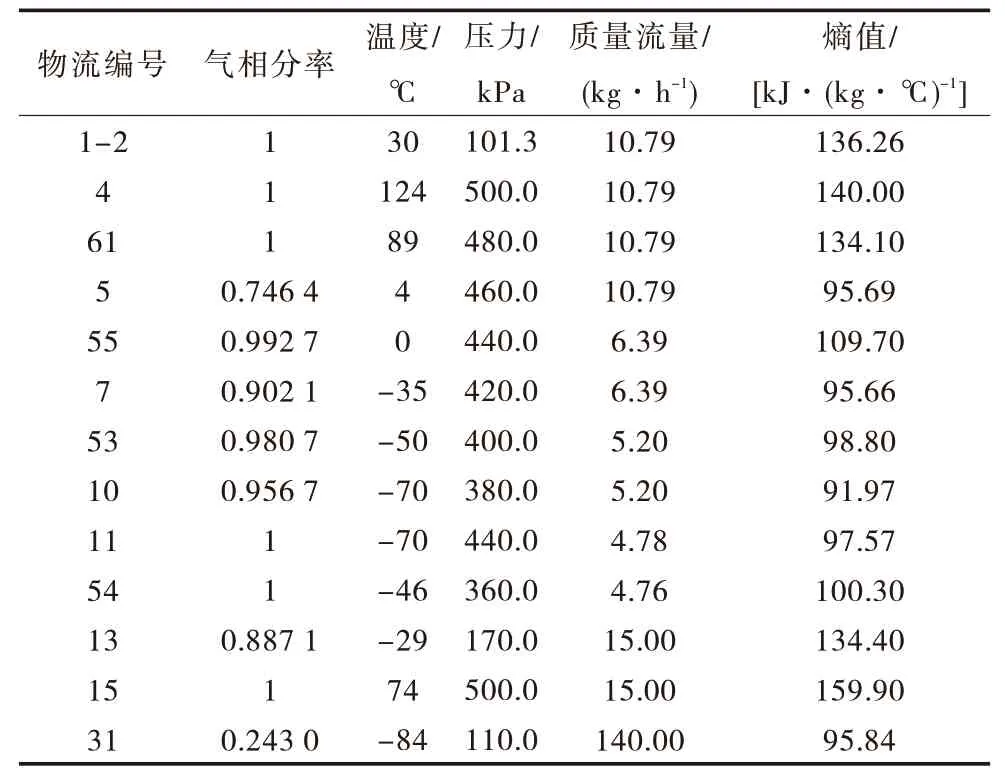

冷凝过程由丙烷膨胀制冷和两级自复叠制冷工艺组成,丙烷工质为原料气预冷提供冷量,R23 制冷剂工质为中冷冷箱和深冷冷箱提供冷量。主要物流节点参数见表2,在油气混合物降温的过程中,形成了4 ℃、-35 ℃、-70 ℃的温度梯度。

表2 主要物流节点参数Tab.2 Main logistics node parameters

3.2 尾气冷量利用油气回收系统

常规流程中尾气温度较低,虽然直接外排不会对大气环境造成影响,但要求放空管材具有抗低温性能,因此一般是复热至常温后再外排,这就造成冷量浪费。在此,将尾气冷量先后用于深冷冷箱、中冷冷箱和预冷冷箱前的物流预冷,通过尾气与油气混合物的换热,减少因使用加热器而增加的电能。尾气冷量利用的油气回收流程见图6,改进流程的主要物流节点参数见表3。增加了换热器1~3,油气混合物与尾气换热从124 ℃先降低至89 ℃,进入预冷冷箱预冷至4 ℃;继续与尾气换热至0 ℃,进入中冷冷箱过冷至-35 ℃;最后与分离器出口尾气换热至-50 ℃,再进入深冷冷箱过冷至-70 ℃。

表3 改进流程的主要物流节点参数Tab.3 Main logistics node parameters of the improved process

图6 尾气冷量利用的油气回收流程Fig.6 Oil and gas recovery process of exhaust gas cooling utilization

3.3 流程能耗分析

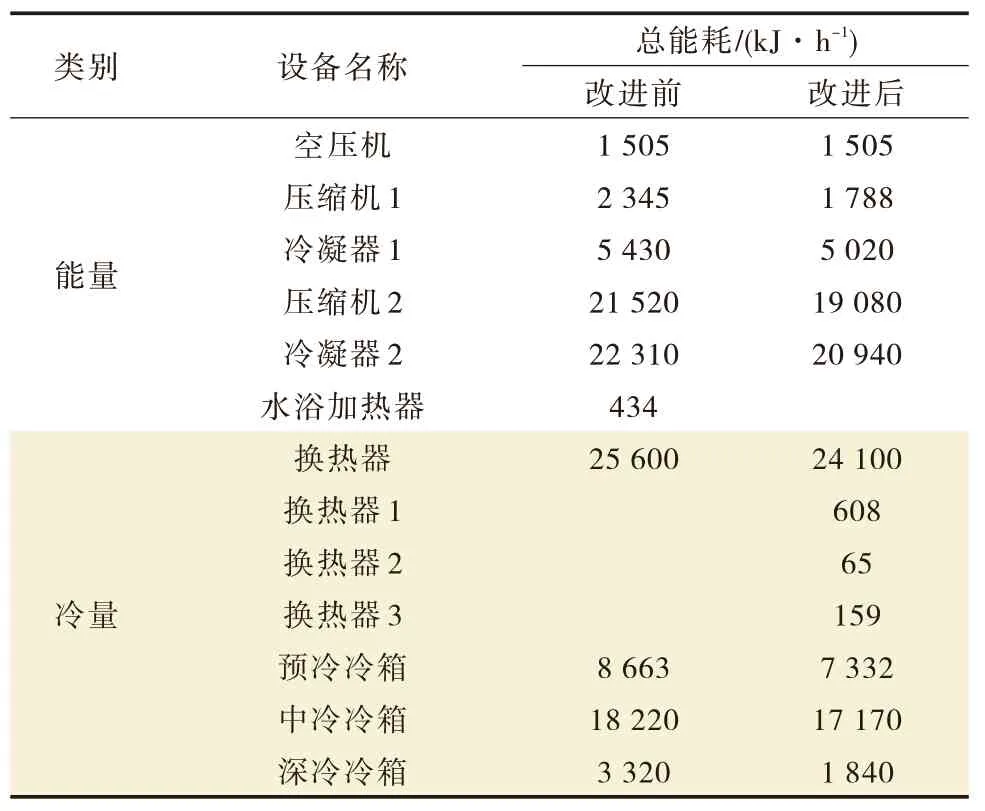

丙烷制冷和自复叠制冷工艺中的耗能设备均为1 台压缩机和1 台冷凝器,工艺改进前后的能耗对比见表4。

表4 工艺改进前后的能耗对比Tab.4 Comparison of energy consumption before and after process improvement

改进前后的工艺总能耗分别为53 544 kJ/h、48 333 kJ/h,工艺改进后节约能耗5 211 kJ/h,总能耗降幅为9.73%;且压缩机1 和压缩机2 的能耗降幅明显,说明尾气冷量利用的方法合理有效。改进前丙烷膨胀制冷和两级自复叠制冷工艺的制冷剂流量分别为24 kg/h、140 kg/h,改进后制冷剂流量分别为 10 kg/h、 76 kg/h, 流量降幅为 58.33% 和45.71%。改进前后的总制冷量分别为55 803 kJ/h、51 274 kJ/h,较改进前制冷量降幅分别为8.11%。最后根据制冷量和能耗计算COP,改进前后的COP 分别为1.04 和1.08,COP 提升了3.85%,能量的降低幅度大于制冷剂的降低幅度,系统效率得到有效提升。

3.4 物流㶲分析

考虑到能耗无法反映能量的量大小和质高低,无法表征能量传递过程中能质退化过程,在此采用㶲分析法,全面分析工艺流程的耗能结构、㶲损分布和㶲流去向。㶲分析的模型有黑箱、灰箱和白箱模型,其中灰箱模型可将物理模型和经验公式结合在一起,具有较高的精度。在计算物流㶲时,不考虑动能㶲和势能㶲,只考虑物理㶲和化学㶲[13-14]。同时作出以下假设:各设备均处于稳态或稳定流动状态;部件节流过程为等熵过程;部件内的热损失和压降变化忽略不计[15]。

㶲模型的计算公式如下:

式中:exm为单位质量的物流㶲,kJ/kg;h为物流在当前系统下的焓值,kJ/kg;h0为物流在基准状态下的焓值,kJ/kg;t0为环境温度,℃;s为物流在当前系统下的熵值,kJ/(kg·℃);s0为物流在基准状态下的熵值,kJ/(kg·℃);Exm为物流㶲,kJ/h;m为物流质量流量,kg/h;E+和E-分别为流入㶲和流出㶲,kJ/h;Dx为㶲损,kJ/h;ηE为㶲效率,%。

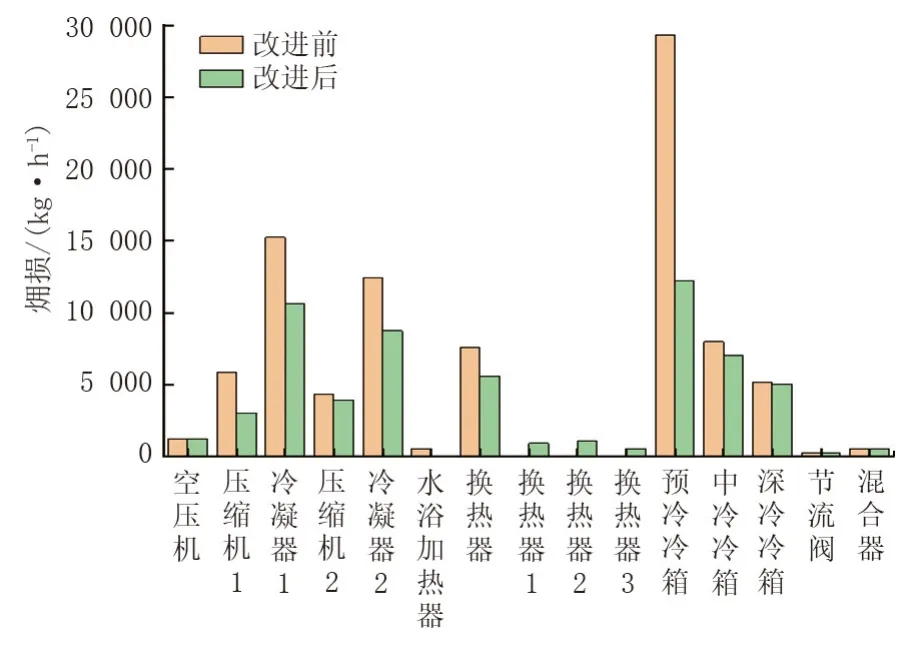

工艺改进前后的㶲损见图7。改进前预冷冷箱、冷凝器1 和冷凝器2 的㶲损最大,占比分别为32.43%、16.85%和13.75%,总占比超过总㶲损的一半以上,是主要的耗能设备。改进后各设备的㶲损均有不同幅度的下降,预冷冷箱、冷凝器1 和冷凝器2 的㶲损依然较大,但占比有所减少。改进前的总㶲损为90 413 kJ/h, 改进后的总㶲损为60 706 kJ/h,减少了29 707 kJ/h,系统㶲效率从82.18%提升至87.24%。工艺改进前后的㶲效率见图8。

图7 工艺改进前后的㶲损Fig.7 Exergic damage before and after process improvement

图8 工艺改进前后的㶲效率Fig.8 Exergic efficiency before and after process improvement

除压缩机1 和压缩机2 外,其余设备的㶲效率均较高,改进前换热器的㶲效率为90.76%,改进后空压机的㶲效率为94.54%。对于压缩机,可通过提高绝热效率、增加压比来提高㶲效率。对于预冷冷箱,㶲效率变化不大,且㶲损占比较大,故需要对其进行持续优化。

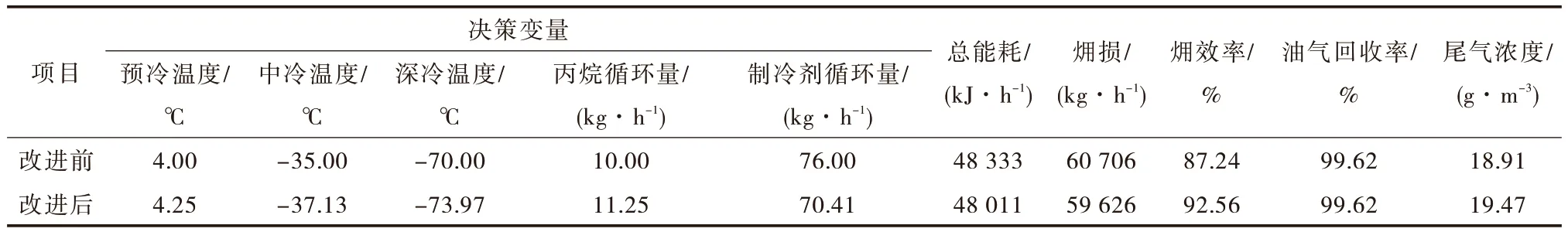

3.5 工艺参数及能耗优化

以系统总能耗最小为目标函数,以油气回收率、尾气浓度、冷箱夹点温度为约束条件,设置预冷温度、中冷温度、深冷温度、丙烷循环量、制冷剂循环量为决策变量,变化范围根据实际工况调整,进行工艺参数及能耗优化。优化方法有混合法、黑盒子法、共轭梯度法、拟牛顿法和贯序二次规划法(SQP),其中SQP 方法的适用范围最为广泛,故采用该方法优化。经过20 次迭代后的优化结果对比见表5。在满足处理深度的要求下,通过优化换热网络,使系统具有最小的冷却和加热公用工程量,总能耗和㶲损进一步降低,㶲效率提升至92.56%。优化后预冷冷箱的冷热物流复合曲线较为接近,最小换热温差为3.25 ℃,对数平均温差为10.21 ℃,说明优化后的热集成效果较好,换热过程的㶲损和热损失更小。

表5 优化结果对比Tab.5 Comparison of optimization results

4 结论

1)利用HYSYS 软件搭建了冷凝油气回收简化模拟流程,通过敏感性分析,得到在温度20~-40 ℃的区间内,油气回收率和尾气浓度的变化速率较快,在温度-40~-80 ℃的区间内,变化速率变缓,在温度-80~-120 ℃的区间内,压力变化对于指标几乎不构成影响,增压对高温区间有效,对低温区间的影响较小。

2)通过对尾气余冷进行回收,减少了水浴加热器的使用,降低了冷箱制冷量,节约能耗5 211 kJ/h,较改进前的总能耗降幅为9.73%,制冷量降幅为8.11%,COP 从1.04 增加至1.08。

3) 通过物流㶲分析,预冷冷箱、冷凝器1 和冷凝2 的㶲损较大,且预冷冷箱的㶲效率较低,利用SQP 优化方法对工艺参数持续优化,㶲效率提升至92.56%,总能耗进一步降低,冷箱的热集成度更好。