油田注汽锅炉产汽单耗的计算方法与影响因素分析

赵立新 (中国石油天然气集团公司西北油田节能监测中心)

2022 年全国原油产量为2×108t,其中稠油约占8%~10%[1],辽河油田、新疆油田、胜利油田、塔河油田的稠油产量都占有相当比例。由于稠油的高黏、高凝特性,其开采工艺较常规稀油生产具有明显的特殊性,导致了其生产能耗远高于稀油生产,超高的生产能耗已经成为制约稠油生产的主要因素。

稠油生产过程要包括降黏、驱油、采油、集输、处理等主要的环节,由此形成的稠油生产系统主要包括注汽系统、机械采油系统、集输系统、处理系统等。各生产系统根据稠油的黏度、凝点、温度、含蜡等参数,设计采用相适应的具体工艺,主要工艺基本与稀油生产系统相近或一致,最大的区别在于井下降黏和驱油工艺。目前稠油生产的主要降黏和驱油工艺包括蒸汽吞吐、蒸汽驱、SAGD 工艺、VHSD 工艺、火驱工艺等。不同驱油工艺采用的驱油原理不同,除火驱工艺外,基本上都以蒸汽降黏为主。如何降低注汽锅炉的蒸汽生产能耗,是稠油生产节能降耗的核心工作之一。

1 注汽系统生产设备

稠油生产注汽系统能耗占稠油生产总能耗的70%~80%,能源消耗的主要环节包括蒸汽的制造、输送和注入等单元;主要生产设备包括注汽锅炉、柱塞泵、注汽管线等。

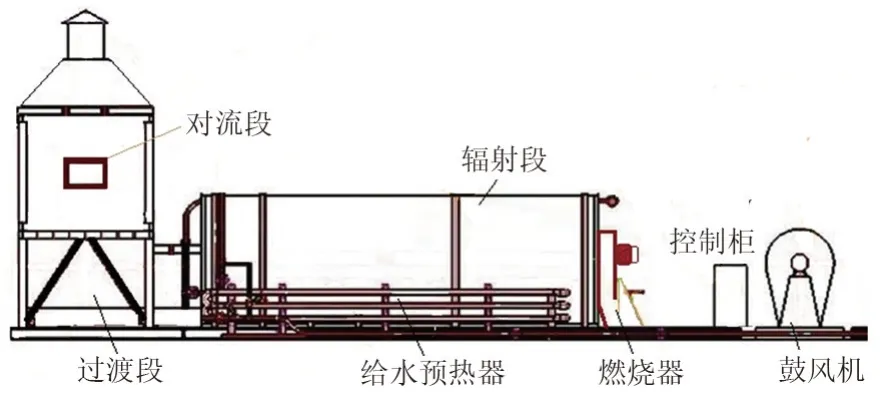

1)注汽锅炉。注汽锅炉是蒸汽生产设备,也称为湿蒸汽发生器(也可以生产过热蒸汽)。主体结构由燃烧器、炉体、尾部换热部分及烟筒等几个部分组成,另外还有辅助设备柱塞泵、风机、水处理系统等;按功能区块划分包括辐射段、过渡段、对流段等环节。注汽锅炉结构见图1。

图1 注汽锅炉结构Fig.1 Structure of steam injection boiler

现有注汽锅炉容量覆盖5~100 t/h 的范围,油田生产上常用的锅炉容量为22.5 t/h、19.5 t/h、15 t/h等。加热蒸汽锅炉采用饱和蒸汽锅炉、过热蒸汽锅炉两种类型锅炉。燃料主要使用天然气或渣油(稠油),以天然气为主,渣油被逐步替代。另外为应对蒸汽成本较高的问题,部分企业也在试点开展以水煤浆为燃料生产蒸汽。

2)柱塞泵。柱塞泵承担着为锅炉供水和升压的重要作用,为蒸汽的输送和注入提供动力,柱塞泵的主要形式为三柱塞泵、五柱塞泵。柱塞泵功率根据锅炉容量大小及注汽压力配置,通常为75~250 kW。

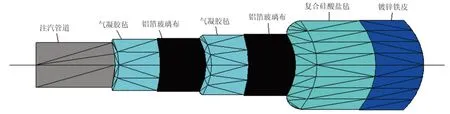

3) 注汽管线。注汽管线主要任务是输送蒸汽,一般采用钢制管道加保温结构的组合形式。管线规格主要有DN80 mm、DN100 mm、DN125 mm、DN150 mm、DN200 mm 和DN300 mm 等,采用的保温材料有玻璃棉、膨胀珍珠岩、复合硅酸盐毡、复合硅酸盐浆料、纳米气凝胶等;管线保温结构有单一材料结构和多种材料复合保温结构,多种材料复合保温结构见图2。

图2 多种材料复合保温结构Fig.2 Composite insulation structure of multiple materials

4)其他。其他耗能设备还有风机、水泵等小型用能设备,这部分设备功率相对较小。

目前大多数油田注汽锅炉是以天然气为原料,根据运行管理水平以及配备的节能设施不同,锅炉热效率为85%~98%,其能耗占蒸汽生产总能耗的90%左右,注汽锅炉既是主要生产设备,也是主要耗能设备。

柱塞泵和风机是注汽系统的主要用电设备,其用电功率在200 kW 左右,相比于注汽锅炉,其能耗仅占蒸汽生产总能耗的1.5%左右。

注汽管线主要是由于散热损失产生能耗。这部分能耗与输送蒸汽温度、采用的保温材料及保温结构、管线长度有关。按照油田常见注汽管线散热水平测算,平均单台注汽锅炉所属注汽管线的散热损失为500~800 kW, 约占蒸汽生产总能耗的5%~8%。

2 产汽单耗计算

注汽锅炉产汽单耗是稠油生产注汽系统的关键能耗指标,也是油田生产的主要能耗定额及考核指标,它体现了稠油生产注汽系统蒸汽制造单元的能效水平。注汽锅炉产汽单耗的计算有两种形式,一是产汽燃料单耗,二是产汽综合单耗。

1)产汽燃料单耗。产汽燃料单耗是指生产单位蒸汽的燃料消耗量,可以是绝对量,也可以是标准煤量,目前油田注汽锅炉主要以天然气为燃料,产汽燃料单耗按式(1)计算:

式中:Rcq为产汽燃料单耗,m3/t 或kgec/t;Bcq为蒸汽生产燃料消耗量,m3或kgec;Gcq为蒸汽量,t。

2)产汽综合单耗。产汽综合单耗是指生产单位蒸汽的综合能源消耗量,按式(2)计算:

式中:Mcq为产汽综合单耗,kgec/t;Ecq为蒸汽生产综合能耗,kgce;Gcq为蒸汽量,t。

根据计算公式,注汽锅炉产汽单耗与蒸汽生产能耗成正比,与生产的蒸汽量成反比。为降低注汽锅炉单耗,应尽可能减少蒸汽生产能耗,增加蒸汽量。

稠油热采注汽锅炉大多采用直流锅炉的结构形式,其蒸汽量与锅炉柱塞泵、锅炉水汽管路及注汽工艺要求有关。在注汽工艺要求一定的情况下,应确保柱塞泵工作性能正常,锅炉水汽管路通畅无结垢。

3 影响因素分析

影响油田注汽锅炉产汽单耗的因素很多,主要有工艺要求、设备性能、设备状态、管理水平、节能技术应用等。具体到生产现场,比较关键的因素包括蒸汽品质要求、锅炉运行水平两个方面。

3.1 蒸汽品质对产汽单耗的影响

稠油生产蒸汽品质是指蒸汽的温度、压力、干度等。根据不同地质条件及油藏物性,注汽生产要求的蒸汽品质不同,不同的蒸汽品质对应的产汽单耗差别极大。目前油田常见蒸汽类别包括:湿饱和蒸汽(干度70%~80%)、高干度蒸汽(干度80%~85%)、过热蒸汽(过热度3~20 ℃)。

对于饱和蒸汽,蒸汽压力与蒸汽温度是对应的,影响产汽单耗的主要因素是蒸汽干度。对于过热蒸汽,影响产汽单耗的主要因素既有压力还有过热度。

3.1.1 蒸汽干度及压力对产汽单耗的影响

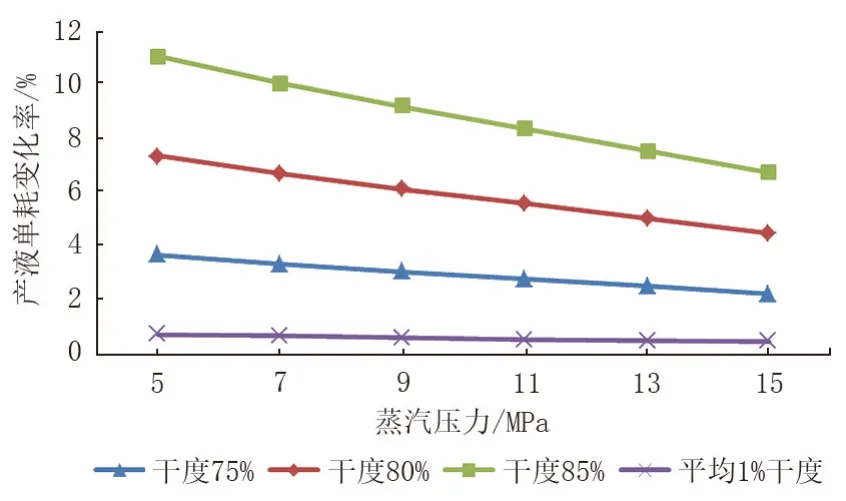

假设锅炉在不同干度的运行条件下热效率均为90%,通过计算对比各个压力状态下锅炉输出不同干度饱和蒸汽的单耗数据,可以从理论上得出蒸汽干度对产汽单耗的影响情况。根据理论计算数据,得出产汽单耗与蒸汽压力、干度的变化趋势关系及影响效果。产汽单耗与蒸汽压力、干度的变化关系见图3。

图3 产汽单耗与蒸汽压力、干度的变化关系Fig.3 Relationship of the changes between steam production unit consumption and steam pressure and dryness

相同蒸汽压力下,随着干度的提高产汽单耗会同比增加,干度提高幅度越大,产汽单耗增加比率越大。其中,5 MPa 压力下,干度从70%提高到85%时,产汽单耗最大会增加11.11%,平均干度每增加1 个百分点,产汽单耗增加0.74%。在图3 所列出的油田生产常见蒸汽参数范围内,平均干度每增加1 个百分点,产汽单耗增加0.59%。

相同干度下,产汽单耗的增加幅度随蒸气压力升高而降低,蒸气压力提高幅度越大,产汽单耗增加比率越小。

3.1.2 蒸汽过热度及压力对产汽单耗的影响

同样假设锅炉在不同过热度的运行条件下热效率均为90%,通过计算对比各个压力状态下锅炉输出不同过热度蒸汽的单耗数据,可以从理论上得出蒸汽过热度对产汽单耗的影响情况。根据理论计算数据,得出产汽单耗与蒸汽压力、过热度的变化趋势关系及影响效果。

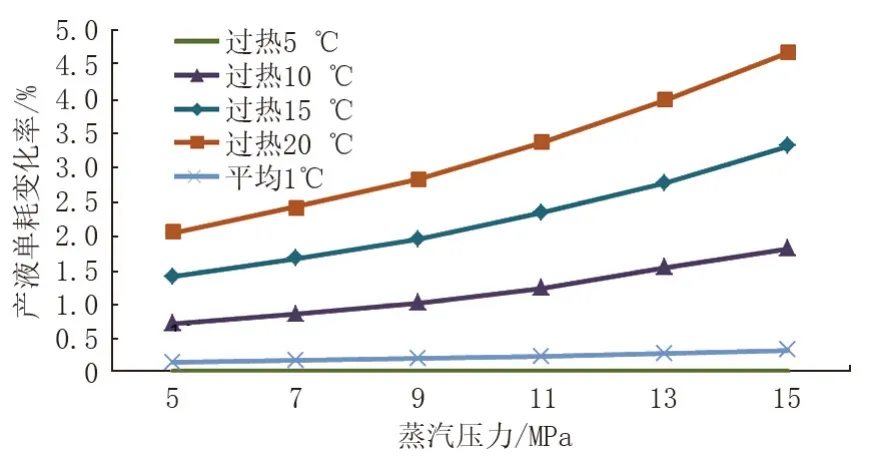

产汽单耗与蒸汽压力、过热度的变化关系见图4。相同蒸汽压力下,随着过热度的提高产汽单耗会同比增加,过热度提高幅度越大,产汽单耗增加比率越大。15 MPa 压力下,过热度从5 ℃提高到20 ℃时,产汽单耗增加幅度最大,达到4.67%,明显超过其他压力或过热度下产汽单耗的增加幅度。15 MPa 压力下,平均过热度每增加1 ℃,产汽单耗增加0.31%。在图4 所列出的油田生产常见蒸汽参数范围内,平均过热度每增加1 ℃,产汽单耗增加0.21%。

图4 产汽单耗与蒸汽压力、过热度的变化关系Fig.4 Relationship of the changes between steam production unit consumption and steam pressure and overheat

相同过热度下,产汽单耗的增加幅度随蒸气压力升高而增加,蒸气压力提高幅度越大,产汽单耗增加幅度越大。

3.2 锅炉运行水平对产汽单耗的影响

产汽单耗对于不同锅炉的可比性不强,但对同一台锅炉在相同蒸汽品质条件下,采用不同运行方式时,产汽单耗仍然具有一定的可比性。

通过使用过量空气自动控制装置合理配置锅炉燃烧器配风,调整锅炉运行状态,提高锅炉运行水平,产汽单耗明显下降,节能率为1.6%。

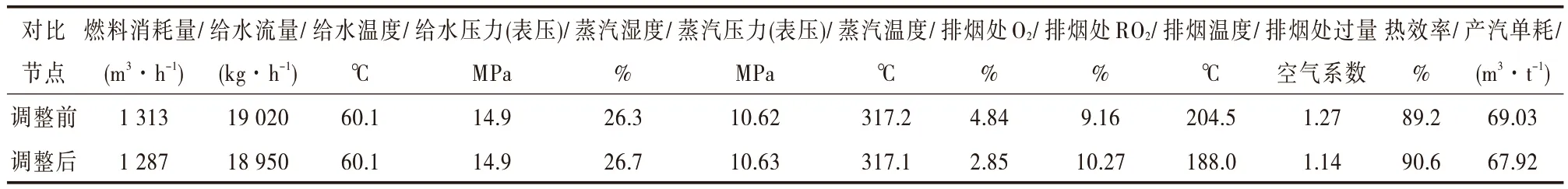

从注汽锅炉运行工况调整前后对比(表1)可以看出,通过合理调整锅炉配风,可以有效降低锅炉过量空气系数和排烟温度,从而提高锅炉热效率、降低产汽单耗。理论上,产汽单耗与锅炉热效率成反比关系,但实际测试数据受环境条件和计量仪表准确度影响,两者会略有差异。注汽锅炉运行工况调整前后对比(表1)中,锅炉热效率提高了1.5%,产汽单耗降低了1.6%。

表1 注汽锅炉运行工况调整前后对比Tab.1 Comparison of operating conditions of steam injection boilers before and after adjustment

4 理论产汽单耗分析

由于油田生产现场计量仪表的情况比较复杂,尤其是准确测量燃料气消耗量的难度比较大,导致测试的注汽锅炉产汽单耗与实际情况存在一定偏差,甚至个别数据偏差较大。为保证注汽锅炉产汽单耗测试结果的可靠性,通常需要通过推算注汽锅炉理论产汽单耗来进行验证。

推算注汽锅炉理论产汽单耗的基本方法是:根据反平衡法计算得到锅炉热效率,用锅炉出力及天然气发热量反推出燃料气理论消耗量,从而计算得到理论产汽单耗。

理论产汽单耗验算结果见表2,表中列出了油田注汽锅炉常见工况下理论产汽单耗的计算结果。

表2 理论产汽单耗验算结果Tab.2 Calculation results of theoretical steam production unit consumption

理论推算采用的计算数据来源相对可靠,计量设备准确度较高,理论推算结果虽然不能直接作为锅炉产汽单耗的评价依据,但可以作为实测数据的验证依据,并且可以作为判断实测锅炉产汽单耗是否存在较大偏差的依据。采用同样方法,还可以计算更多锅炉运行工况下的理论产汽单耗。

5 降低产汽单耗的措施

针对影响注汽锅炉产汽单耗的各项主要因素,现有节能技术措施主要是从锅炉管线清灰除垢、优化配风、减小空气系数、利用烟气余热降低排烟温度、加强炉体保温减小散热损失、提高锅炉热效率等几个方面采取措施,从而提高锅炉运行水平,降低注汽锅炉产汽单耗。

5.1 锅炉清灰除垢

油田注汽锅炉在燃烧的过程中不可避免地产生大量的灰尘,过多灰尘的存在不仅严重影响锅炉的使用寿命,同时也降低了辐射传热效率。通常利用高压水枪或者锅炉内自含空气等方式进行清灰作业,但是往往效果不好。因此,应引进更加有效科学的清灰技术进行清灰作业,比如通过对灰尘进行化学成分的分析,借助化学方法清理灰尘等[2]。

对锅炉管线内部结垢,同样有化学清垢和物理清垢两种清垢方式。例如采用氯化氢和氢氟酸溶液,与一定量的缓蚀剂进行充分混合,配制成除垢剂对油田注汽锅炉管内进行除垢处理[3]。也可以采用节能增效器进行物理除垢,这是一款针对注汽锅炉、热水锅炉、换热器、管道、泵组、循环冷却塔等设备,通过强力磁化给水等纯物理方式进行阻垢、除垢来提高换热效率的设备,经现场实际测试,产汽单耗可降低1%左右。

5.2 锅炉配风优化

通过优化配风调节,适当降低过量空气系数,在不完全燃烧损失和排烟损失之间找到最优过量空气系数,从而提高锅炉效率[4],有效降低产汽单耗。具体实现方式为:将烟气氧含量参数通过检测仪表转换后送入锅炉鼓风机变频控制器,根据烟气的氧含量自动调节鼓风机送风量,从而精确控制过剩空气系数[5]。通过采用具有专利技术的自寻优过量空气控制装置,可实现全年、全天候24 h 实时自动调整优化,在保证安全运行的条件下,充分考虑工况变化、环境温度变化的影响,使注汽锅炉在最优状态下运行。

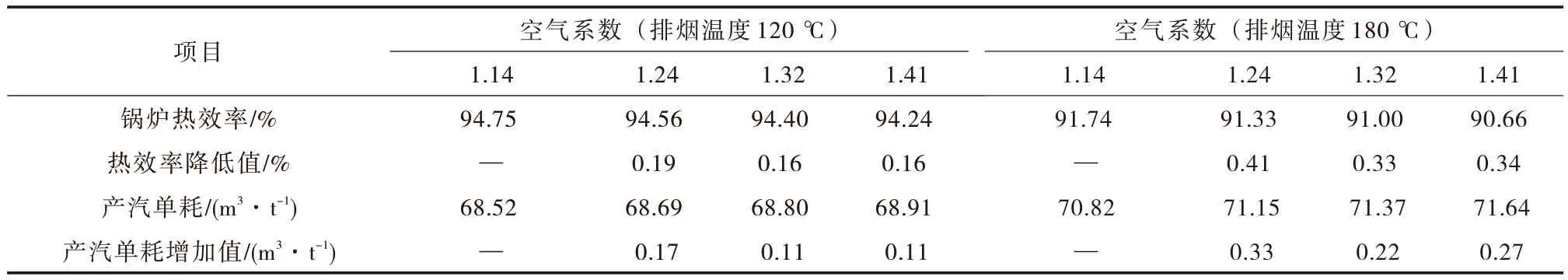

配风优化技术是通过合理调整空气系数提高锅炉热效率,但实际调整过程中,锅炉排烟温度也会发生相应改变,采用现场实测数据难以单独评估空气系数与锅炉热效率的变化关系。通过选取排烟温度为120 ℃和180 ℃两种常见注汽锅炉的运行工况,其生产中常见空气系数为1.14~1.41,可以理论分析空气系数对锅炉热效率及产汽单耗变化的影响。锅炉热效率及产汽单耗与空气系数变化关系见表3。

表3 锅炉热效率及产汽单耗与空气系数变化关系Tab.3 Relationship of the changes between boiler thermal efficiency,steam production unit consumption and air coefficient

通过理论推算,锅炉排烟温度为120 ℃、空气系数从1.14 变化为1.41 时,平均空气系数增加1.0,锅炉热效率下降2.0 个百分点,产汽单耗增加1.5 m3/t;锅炉排烟温度为180 ℃、空气系数从1.14变化为1.41 时,平均空气系数增加1.0,锅炉热效率会下降4.2 个百分点,产汽单耗增加3.2 m3/t。说明锅炉排烟温度越高,空气系数对锅炉热效率和产汽单耗的影响越大。实际生产中,采用优化配风技术改造的注汽锅炉,根据改造前锅炉的运行状态,实测节能率通常为1%~5%,这与理论计算结果是对应的。

5.3 烟气余热利用

通常情况下,锅炉排烟温度越高,热效率就越低,产汽单耗必然升高。提高锅炉热效率,降低产汽单耗,应充分利用烟气余热,利用烟气中水蒸气的汽化潜热是一个重要手段。

燃气锅炉烟气的露点在55 ℃左右(过剩空气系数为1.15 时),烟气含湿量较高,水蒸气冷凝过程会放出大量的气化潜热,同时产生大量的水,其中水蒸气潜热约占天然气所产生热量的10%左右[6],这是烟气余热的一个重要来源。烟气余热利用的方式主要有三种,一是预热进风空气,二是预热锅炉给水,三是同时加热进风和给水。

1)预热进风空气。通过在注汽锅炉对流段顶部安装空气预热器,利用锅炉烟气的余热将送风机吹入的冷空气加热,经过风道将热空气送入炉膛内,可以提高炉膛温度,即节约燃料又降低了排烟温度,最终实现节能的目的[6-7]。

2)预热锅炉给水。通过对对流段布置位置的合理设计,对通过对流段的高温烟气进行合理的利用,利用高温烟气对锅炉的给水进行加热,可以有效的将散失的热能回收,这在注汽锅炉的节能方面具有较大的作用[8]。

3)同时加热进风和给水。双冷源烟气冷凝技术具体工艺流程为:注汽锅炉燃烧产生的烟气,从烟囱中排出后,先经过空气复合换热器,与助燃空气进行换热,回收烟气中的显热,经过换热后注汽锅炉排烟温度可从160 ℃降到80 ℃左右;烟气从空气复合换热器出来后进入冷凝换热器,与锅炉给水换热,可把排烟温度从80 ℃降到40~50 ℃,烟气中的水蒸气发生冷凝释放汽化潜热。两次换热后的烟气最终排向大气,烟气中的冷凝水偏酸性,通过水箱加药中和回收[9]。

采用烟气余热利用技术降低排烟温度,可以明显提高注汽锅炉热效率、降低产汽单耗。通过对多家采油厂注汽锅炉热效率的实际测试(图5) 发现,在空气系数为1.14~1.41 的情况下,平均排烟温度每降低10 ℃,热效率会提高0.51 个百分点,产汽单耗可以下降0.55 m3/t。

图5 油田注汽锅炉热效率实测结果Fig.5 Actual measurement results of thermal efficiency in oilfield steam injection boilers

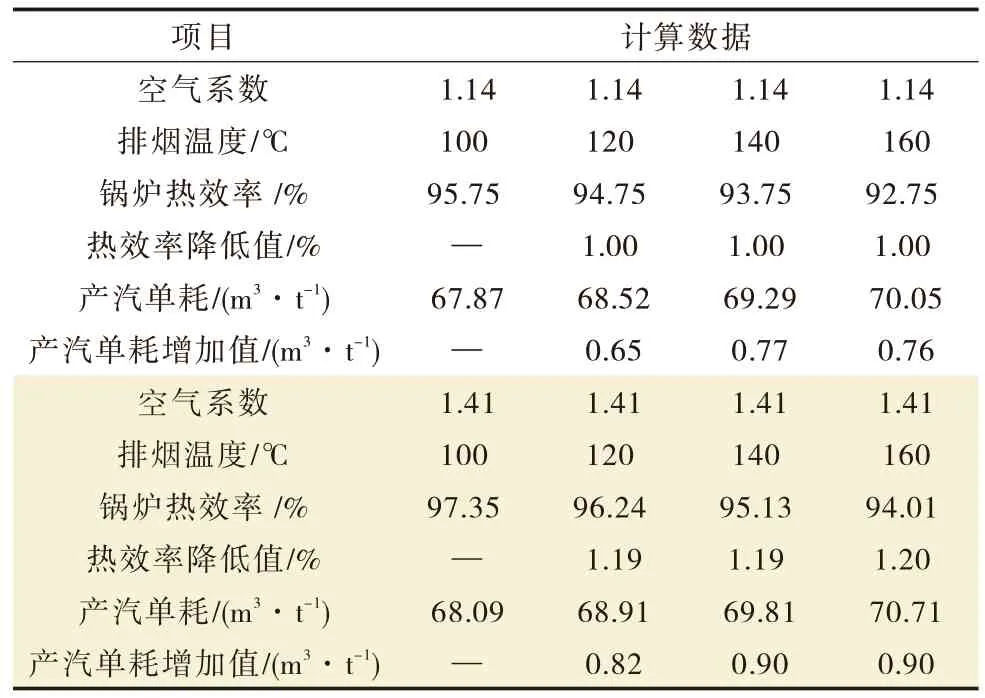

为避免设备及环境变化给实测数据带来的偏差,可以通过设定某一特定条件,用理论计算的方法,分析排烟温度变化对锅炉热效率及产汽单耗产生的影响。选取空气系数为1.14 和1.41 两种常见的注汽锅炉运行工况,通过设定不同排烟温度,分析排烟温度对锅炉的影响。

通过理论推算,在注汽锅炉空气系数为1.14~1.41 的情况下,排烟温度从100 ℃变化为160 ℃时,平均排烟温度降低10 ℃,热效率会提高0.55 个百分点,产汽单耗下降0.40 m3/t。与实测数据相比偏小,原因是理论计算数据剔除了空气系数变化带来的影响。理论推算锅炉热效率与排烟温度变化关系见表4。

表4 理论推算锅炉热效率与排烟温度变化关系Tab.4 Relationship of the changes between boiler thermal efficiency and exhaust gas temperature for theoretical calculation

另外,稠油油田通常采用采出液净化污水作为注汽锅炉给水,锅炉给水温度较高,可以达到60~80 ℃。高温污水对锅炉给水柱塞泵的正常运行造成很大影响,会大大增加柱塞泵的故障率,增加维修工作量。对此,部分锅炉将高温锅炉给水先加热进风空气,从而降低给水温度至40 ℃左右,进风空气可加热到70 ℃左右,降温后的锅炉给水经柱塞泵加压输入锅炉对流段预热,再经辐射段、过热段,可以生产出高干度蒸汽。这种蒸汽生产的工艺方式可以有效避免柱塞泵、燃烧器的设备故障率,大大降低了设备改造维修费用。并且通过合理设计及增加对流段换热体积,能够实现烟气冷凝余热利用,降低排烟温度,提高锅炉热效率。

5.4 减少散热损失

锅炉散热损失与炉体保温效果密切相关,油田注汽锅炉炉体保温主要指炉衬的保温效果。通常炉衬保温采用硅酸铝纤维毡平铺铆固工艺,但这种结构在使用过程中不仅易脱落,而且保温隔热效果差,导致炉体表面温度升高[10]。为解决这一问题,在炉衬表面涂刷红外辐射涂料,一方面可以提高炉衬的热辐射放射效果,提高炉膛温度,降低炉体表面温度,减少散热损失,另一方面可以提高炉衬结构强度,降低炉衬损坏的频率,减少维护工作量和维护费用,这在实际生产中有着重要的实践意义。

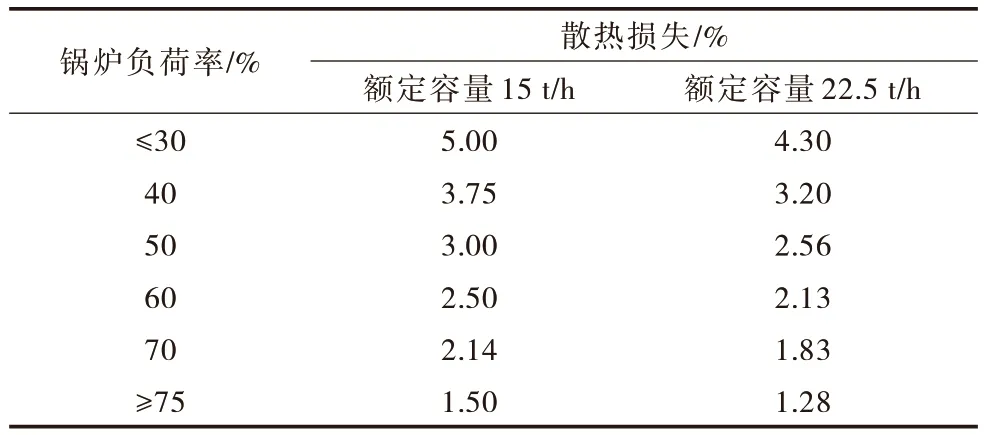

从锅炉热效率理论计算的角度分析,锅炉散热损失还与锅炉负荷率有关。GB/T 10180—2017《工业锅炉热工性能试验规程》规定,采用查表法确定和计算锅炉散热损失时,要考虑锅炉容量和负荷率的影响,具体计算公式见标准中B.1.6.4 的规定。

锅炉负荷率大于75%或小于30%时,其对锅炉热效率计算结果的影响是固定的,当锅炉负荷率大于30%并小于75%时,其对锅炉的散热损失计算结果的影响随锅炉容量、负荷率大小改变而改变。

油气田常用注汽锅炉的容量为15 t/h 和22.5 t/h,负荷率变化对散热损失及热效率影响见表5。

表5 锅炉负荷率与散热损失变化关系Tab.5 Relationship the changes between boiler load rate and heat dissipation loss

根据表5 计算,锅炉负荷率每提高10 个百分点,锅炉热效率将提高0.7~0.8 个百分点。因此,为保证锅炉监测结果满足国家标准的指标要求,在工程设计、设备选型及生产运行中必须充分考虑锅炉负荷率。

6 结论

油田注汽锅炉产汽单耗的影响因素很多,包括工艺、设备和管理等各方面因素。通过分析,降低产汽单耗应抓住关键和重点的几项因素,包括合理优化配风、充分利用烟气余热、加强炉体保温、及时清灰除垢等。其中锅炉配风优化和烟气余热利用的节能效果较好,可以有效地降低油田注汽锅炉的产汽单耗。

对于锅炉运行中存在的问题,应准确分析判断产生问题的原因,合理运用对应的节能提效技术。通过分析锅炉热效率及其关键影响因素,可以准确判断节能改进的方向,并预测节能效果。采用实测数据及理论计算提出的各类技术的提效降耗实际效果,可为工程项目的设计论证带来帮助。