600 MW亚临界燃煤机组单耗分析

杨辰曜,杨志平,杨勇平,徐二树

(华北电力大学电站设备状态监测与控制教育部重点实验室,北京 102206)

0 引 言

尽管新能源及其利用技术在不断研究和开发中,我国电力工业在今后相当长的一段时间内仍将以燃煤的火力发电为主。火力发电厂既是产能大户,又是耗能大户,作为其运行经济性考核工具的热力系统分析计算方法研究,具有十分重要的理论和现实意义,对于节能工作有指导意义。

1 600 MW的亚临界机组热力系统简介

600 MW亚临界机组汽轮机为哈尔滨汽轮机厂生产的亚临界、中间再热、单轴三缸四排气、冲动凝汽式汽轮机,机组型号为N600-16.67/538/538。机组共有8段非调整抽汽,分别供给3台高压加热器,1台除氧器和4台低压加热器,各级加热器疏水逐级自流。该机组的热力系统图如图1所示。将整个系统划分为23个单元 (A~W),它们之间由51股流连接。

图1 某600 MW亚临界机组热力系统图Fig.1 Thermal system of 600 MW subcritical coal-fired power plant

2 采用矩阵方法的单耗分析

产品的单耗由两部分组成:理论最低单耗和附加单耗。理论最低单耗是指在可逆情况下,在没有附加单耗的理想系统中,单位产品在理论上所必须消耗的最低燃料量。其本质上是单位产品所蕴涵的值与单位燃料所蕴涵值的比值。设F为投入系统的燃料总值,P为产品的总值,在没有任何附加损失的理想系统中 P=F,理论最低单耗bmin可表示为

式中:ep,ef分别为单位产品和单位燃料所含值。对于火电厂的主要燃料为煤。对于标准煤其单位燃料的化学一般可近似假设燃料就等于其低位发热量,即ef=29 271.2 kJ/kg,单位电能的值为ep=3 600 kJ/kW◦h,则对于燃煤机组理论最低单耗为3 600×1 000/29 271.2=123(g/kW◦h)。

式中:(I+R)I为设备I的耗损,在能量系统中,作为各个设备的过程 “推动力”和代价被消耗和散失的称为耗损。(Ac)I-为存储于设备I中的值。因此设备的附加单耗可表示为

产品的单耗为产品理论最低单耗与系统总的附加单耗之和,而系统总的附加单耗又为各设备的附加单耗之和,即

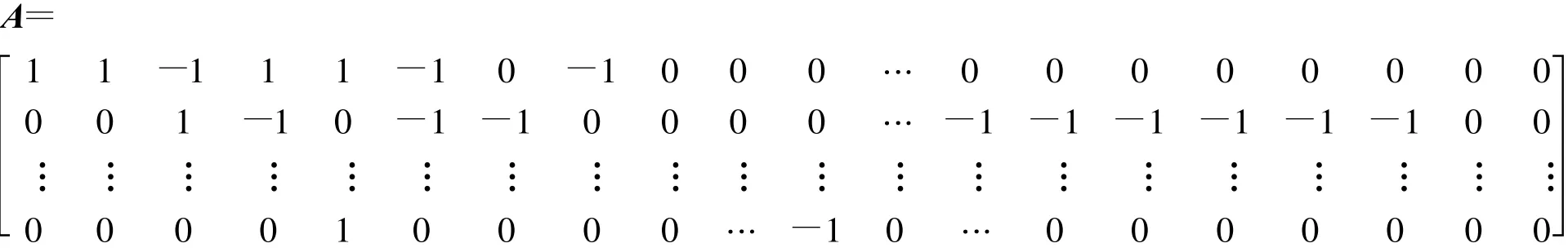

对于如图1的复杂系统,可以利用各个设备的黑箱模型分别进行计算求解附加单耗。也可以采取矩阵方法一次性求解各设备的附加损[8]。把系统中的所有设备和流分别编号,构造设备与流的 “关联矩阵”A,该矩阵以设备序号 I为行,以流的序号J为列,矩阵元素aIJ为0,表示该行的设备与该列的流没有直接联系,元素为+1和-1分别表示该列的流流入和流出该行设备。设每个流的组成一个 m维向量E,每个设备D损量组成一个n维损向量:

设全系统各个设备的附加单耗组成一个n维向量b:

b和E不仅依系统不同而异,而且是时间的函数,记为b(τ)和E(τ)。各设备的附加单耗可通过以下的矩阵式求取:

3 计算结果和分析

根据图1所示热力系统图,我们可以获得设备与流的联系矩阵A(23行,51列)。

然后,根据公式 (8)可以方便地求解出600 MW亚临界机组设计工况下不同负荷的设备附加单耗的时空分布,如表1。其中,环境的基准态温度和压力分别为20℃,0.1 MPa,基准物为基准温度下的饱和水。

表1 600 MW亚临界机组设计工况下不同负荷设备附加单耗Tab.1 Irreversible additional costs of diferent equipment on design working condition g◦kW-1◦h

在此基础之上,可以计算出该机组单耗量。然后将其与传统的热量法计算的煤耗比较,如表2。

表2 600 MW亚临界机组设计工况下不同负荷单耗和热量法计算的煤耗比较Tab.2 Comparison between unit consumption and coal consumption calc

如表1所示,在热力系统各设备中,锅炉、汽轮机低压缸、凝汽器的附加单耗较大,而各加热器和抽气管道的附加单耗较小。锅炉热效率是93%,尽管很高,但其附加单耗最大,说明不可逆损失最大。但在不改变循环方式的前提下,进一步减少锅炉损失的潜力并不大。凝汽器尽管热损失很大,但由于汽轮机低压缸排汽品位低,所以其附加单耗比锅炉小。汽轮机低压缸由于湿汽损失和余速损失较大,所以其不可逆损失较大,附加单耗较大。在各级加热器中,3号高压加热器附加单耗最大,除氧器附加单耗和2号加热器附加单耗次之。对于3号高压加热器,它的抽汽是再热后第一段抽汽,抽汽温度是所有加热器中最高的,其汽水两侧温差也是高加组中最大的,且抽汽压力低、比容较大,在加热器中流动速度较快,其传热和流动因素造成的拥损失都很大。对于除氧器,由于多股流在此混合,加之有轴封漏汽汇入,流动阻力和流参数差别较大,所以不可逆损失较大。2号加热器也有2股轴封漏汽汇入,造成不可逆损失增大。表1还显示出机组设备附加单耗随着负荷变化而变化。如表2所示,与传统热量法计算出的煤耗相比,单耗分析理论给出的单耗相差很小。其中,100%负荷下传统热量法计算出的煤耗高出单耗0.36 g/kW◦h。其他负荷下,单耗低于热量法计算出的煤耗,30%负荷下差值最低,达到2.28 g/kW◦h。并且,随着负荷的降低,热量法计算出的煤耗和单耗相差增加。

利用该600MW亚临界机组2008年7月的实际运行数据的平均值,对其进行实际工况下的单耗分析。通过与设计工况下的单耗分析对比,以指出实际情况下机组节能潜力所在。表3列出了100%和75%负荷下实际工况和设计工况的设备附加单耗对比。

表3 600 MW亚临界机组设计工况和实际工况不同负荷下设备单耗比较Tab.3 Irreversible additional costs of different equipmenton actual working condintion g◦kW-1◦h

如表3所示,实际工况下设备附加单耗大于设计工况附加单耗,其差值正是实际运行过程中的节能潜力所在。

其中,锅炉的100%负荷和75%负荷两种情况下,实际工况下锅炉单耗比设计工况增加最大,分别是21.466 g和25.33 g。主要原因是实际工况下考虑了过热减温水、再热减温水对单耗的影响,加之煤种的变化和运行中偏离了设计值,损增加,附加单耗随之增加。汽轮机低压缸附加单耗增加较大,这是因为实际运行中轴封漏气量增加,漏汽损失增加,加之排汽压力增加,所以不可逆损失增大,附加单耗随之增加。各加热器的附加单耗增加是因为抽气过热度增加,加热器端差增加,不可逆损失随之增加。特别指出的是,实际工况下3号高压加热器的附加单耗小于实际工况附加单耗。这是因为实际运行过程中,投入过热减温水后,3号高压加热器水侧受到影响,给水吸热量增加较大,使附加单耗减小。

4 结 论

本文通过对600 MW亚临界机组系统变工况的单耗分析,可以得到如下结论。

单耗分析不仅给出系统总的单耗 (能耗)指标,还能给出系统单耗在各设备间的分配情况,定量地指出节能潜力。应用矩阵的方法求取的设备附加单耗时空分布,指出设备的附加单耗不仅因设备而异,同时还随工况不同而变化。另外,应用矩阵的方法避免了对每个设备求解数学模型的复杂过程。

当机组运行工况偏离设计工况后,单耗明显增加。通过对比设计工况和实际工况下各个设备的附加单耗,可以进一步明确各个设备在实际运行过程中的节能部位和节能潜力。

[1]宋之平,王加璇.节能原理[M].北京:水力电力出版社,1985.

[2]马建坤.30万凝汽汽轮机热力系统变工况分析[D].保定:华北电力大学,2007.

[3]I.Dincer,H.Al-Muslim.Thermodynamic analysis of reheat cycle steam power plant.International Journal of Energy Research 25(2001)727-773.

[4]宋之平.单耗分析的理论和实施[J].中国电机工程学报,1992,12(4):21-27.

[5]宋之平.单耗分析中经济因素的处理[J].热能动力工程,1995,(2):58-61.

[6]尚玉琴,曹智,宋之平.单耗分析理论在郑州热电厂200MW供热系统中的应用[J].热力发电,2001(1):15-19.

[7]宋之平,李洪涛.单耗分析案例[J].工程热物理学报,1996,17(4):20-23.

[8]杨勇平,郭民臣,刘文毅.能量系统故障诊断的热经济学模型[J].工程热物理学报,2001,22(1):19-23.