基于模拟分析技术和启发式方法的精馏塔系热集成

汪 旭,冯 霄

(西安交通大学能源与动力工程学院,陕西 西安 710049)

0 引 言

精馏过程是石油炼制、石油化工和其他化工过程中应用最为广泛的传质单元操作过程,也是石油化工领域中能耗最大的单元操作之一,其能耗约占化工厂总能耗的三分之一,有时甚至还更多[1]。因此,精馏过程的节能具有重要意义。

精馏塔系的热集成,使一些塔的塔顶物流和另一些塔的塔底物流换热以减少公用工程耗量,是节能的一种有效方法。对于精馏塔系的热集成,目前主要有两类方法:数学规划法和基于知识的传统方法。

在应用数学规划法进行精馏塔系的热集成方面,Andrecovich&Westerberg[2]在假设每个塔都是清晰分割的基础上,首先提出了带热集成的简单塔序列综合问题的系统性超结构方法;Smith[3]针对简单塔序列综合,利用状态操作网络表示法和严格逐板MESH精馏塔模型的改进模型建立了结构可选的超结构;Caballero&Grossmann[4]以广义离散规划 (GDP)讨论了热集成简单精馏序列综合问题等。精馏塔序的热集成问题属于大规模复杂系统的非线性规划问题,所建立的模型方程组维数众多且高度非线性,变量之间耦合交互,可行域不宜确定。此外,实际精馏流程的复杂性也在很大程度上限制了该方法的工业化应用。因此,不少学者致力于求解算法的研究[5~8]。

基于知识的传统方法是通过对原精馏塔及相关流程的模拟,寻求可能的热集成方案。由于其主要针对的是已有化工精馏流程的热集成优化和改造,因而是工业上最实用,也是现阶段应用最广泛的方法。S.Aly[9]提出的精馏塔序热集成的启发式方法便是一种基于知识的传统方法。该种方法是在一些热集成规则的基础上使一个塔的塔顶物流和另一个塔的塔底物流换热,实现塔与塔之间的热集成,节约能量。但是,他只研究了少数几个塔间的调压热集成,而没有考虑存在合适温差的情况下塔间的直接热集成。此外,根据规定的温差依据经验公式计算塔压,并没有进行改变塔压对组分分离效果的影响分析。改变塔压通常可以增加热集成的机会。塔压提高后,将产生以下效果[10,11]:

(1)相对挥发度将降低,使分离变得更困难,因此需要更多的塔板或较大的回流比;

(2)蒸发潜热将降低,再沸器和冷凝器负荷降低;

(3)蒸汽密度增加,塔径可以减小;

(4)再沸器温度提高,再沸器的温度受蒸发介质热分解的限制;

(5)冷凝器温度升高。若降低塔压,则要避免:

a.真空运行;

b.冷凝器中使用冷剂。因此,必须考虑压力改变对原有精馏流程分离效果的影响,使其更符合工业实际应用需求。

本文在启发式方法的基础上,结合模拟分析技术,形成完整的精馏塔系热集成的方法。该方法既考虑了精馏塔的直接热集成和调压热集成,又分析了压力变化对分离效果的影响。

1 基于模拟分析技术和启发式方法的精馏塔系热集成方法

1.1 塔系热集成的基本原理[10,11]

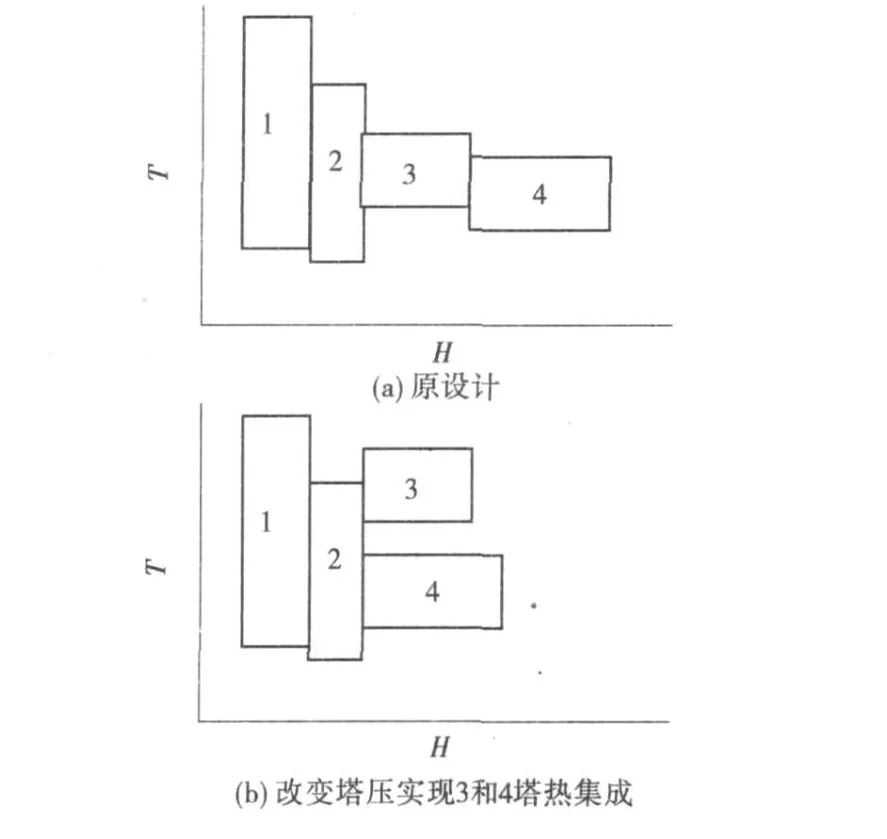

在精馏塔系中,用一些塔的塔顶物流和另一些塔的塔底物流换热,实现塔系的热集成,可以减少公用工程耗量。这种热集成,可能是直接换热,也可能需要改变一些塔的压力后实现换热。通过改变压力来实现热集成的典型示例如图1所示。图中矩形表示精馏塔的冷凝器和再沸器的温度和负荷情况。矩形的上边表示提供给再沸器的热量、以及相应的温度;矩形的下边表示从冷凝器中排出的热量、以及相应的温度。原设计中,塔系中各塔之间再沸器温度和冷凝器温度不存在合适的温度差,无法进行热集成,但是,流程b中,通过将3塔的塔压升高,使3塔的冷凝温度和4塔的再沸温度存在适宜的温差,可以利用3塔冷凝过程为4塔提供部分再沸热。从而在3和4塔之间实现了热集成。

图1 塔系的热集成Fig.1 Heat integration of distillation columns

改变塔压并不是塔系热集成的唯一方法。采用中间再沸器、中间冷凝器或几种方法结合也可以实现塔系的热集成。在塔系之间实现热集成,尽量用一些塔的冷凝热作为另一些塔的再沸热源,可以大大减少公用工程消耗。

1.2 基于模拟分析技术和启发式方法的精馏塔系热集成方法

在精馏塔系中,如果精馏塔C1顶的产品(热流)温度大于精馏塔C2底需要被加热物流(冷流)的温度,且二者之间的温差足够大,该热流就可以作为热源直接加热精馏塔C2底冷物流,以实现两个精馏塔的直接热集成。

如果精馏塔C1顶产品 (热流)温度低于或接近于精馏塔C2底需要被加热物流 (冷流)的温度,则不能直接进行精馏塔的热集成。但是,为了减少公用工程消耗量达到节能的目的,有可能通过调节塔的操作压力来改变两者或两者之一的温度,从而实现两塔间的调压热集成。但此时,由于塔压改变,需要考虑对精馏流程分离效果的影响。

塔系由多个塔组成,之中存在多种热集成的机会。本文在上述考虑下,提出基于模拟分析技术和启发式方法的精馏塔系热集成方法步骤如下。

(1)整理并核对初步设计或现行精馏塔系的数据。对各精馏塔进行单塔的模拟分析,调节其操作参数直至各塔冷凝器、再沸器的温度和热负荷的模拟值与实际值的相对误差在允许范围内。

(2)将各塔冷凝器和再沸器按温位进行排序。通过这种按温位排序的方法,在一些塔系热集成规则的基础上就可以直观推断出两塔之间直接热集成或调压热集成的可行性方案。

(3)构造热集成矩阵。在热集成矩阵中,每一行代表各塔冷凝器 (热源),每一列代表各塔再沸器 (热阱),矩阵中的每一个元素值代表塔系之间热匹配的可能性。因此,热集成矩阵表示了塔系中所有可能的匹配。

(4)使用热集成规则排除塔系之间不可行的热集成方案。在这一步中使用如下三条规则[9]:规则a.同一塔的冷凝器和再沸器之间不能相互匹配。规则b.不同塔之间相互热匹配时,其冷凝器和再沸器温差很大的不能匹配。规则c.在可行的热匹配中,选则热源塔热负荷小于热阱塔热负荷的匹配。

(5)分析调压热集成方案的分离效果。通过Aspen Plus模拟在逐步提高塔压的同时,检验产品能否达到分离要求。

(6)筛选出可行且有效的热集成方案。由热集成矩阵可以产生多种可行热集成方案,有些塔的冷凝器可以和多个塔的再沸器相匹配,在这种情况下,考虑到设备投资和塔系操作的稳定性,运用以下三条准则筛选出可行且有效的热集成方案。准则a.优先选择热源塔热负荷大且与热阱塔温差小的匹配。准则b.热交换量大的匹配首先进行。准则c.优先考虑直接热集成。

2 工业实例应用—乙烯装置精馏塔序的热集成

以某石化公司的乙烯装置分离系统的塔系为例,采用本文所提出的模拟分析技术和启发式方法相结合的方法对该乙烯装置的塔系进行热集成。

该乙烯装置分离系统的塔系是由脱甲烷塔(C1)、脱乙烷塔 (C2)、乙烯精馏塔 (C3)、脱丙烷塔 (C4 A&B)、脱丁烷塔 (C5)、丙烯精馏塔 (C6)、甲烷汽提塔 (C7)、液化气再蒸馏塔(C8)、绿油吸收塔 (C9)9个塔组成,在系统中主要起分离物料中特定组分,以达到满足下一步加工要求的作用。

表1列出了现行塔系的各项数据,其中各塔冷凝器、再沸器的温度和热负荷都是通过Aspen Plus软件进行模拟获得。表2为各塔再沸器和冷凝器按温位排序的结果。

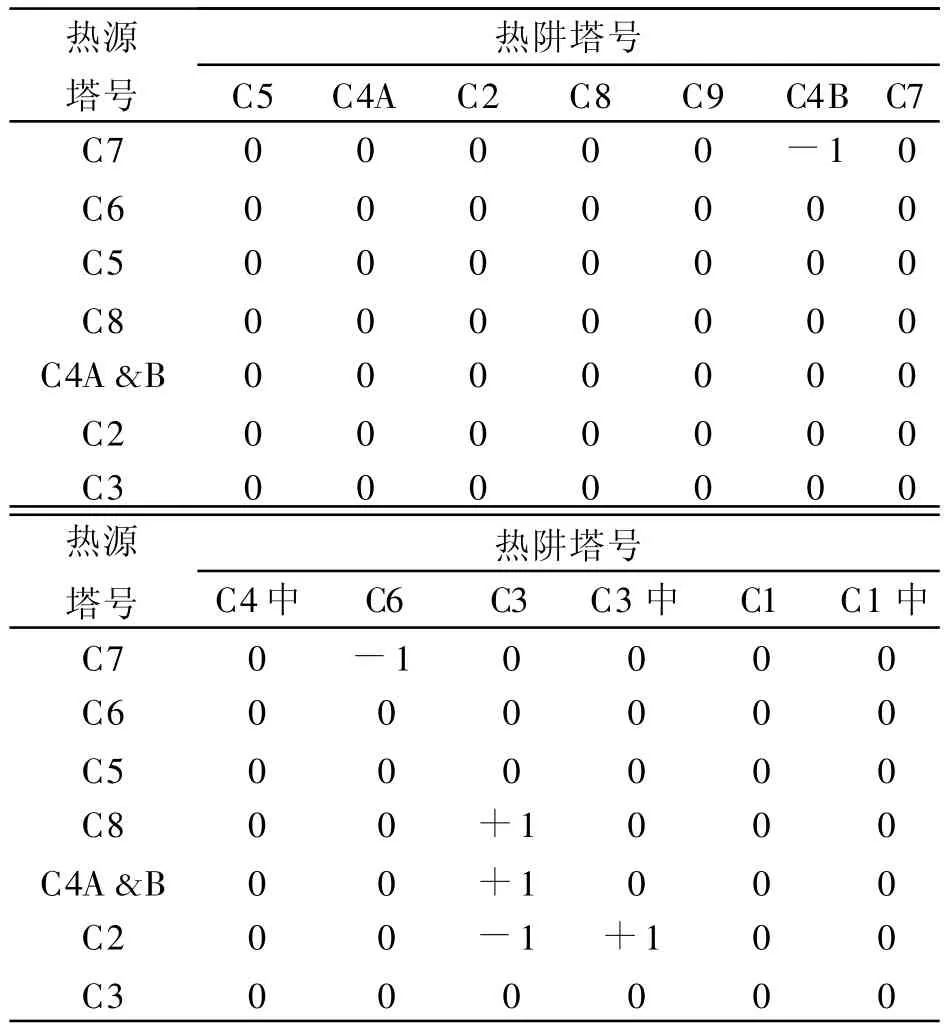

依据步骤 (4)所示的3条热集成规则,表3中的精馏塔系热集成矩阵列出了所有可能的热集成方案。

表1 现行精馏塔系的数据统计Tab.1 Statistics data of current distillation columns

表2 各塔再沸器和冷凝器温位排序Tab.2 Order by temperature level of each reboiler and condenser

表3 精馏塔系热集成矩阵Tab.3 Heat integration matrix of distillation columns

从热集成矩阵可知,精馏塔系中部分精馏塔有可能实现直接热集成,另外一部分有可能在适当改变精馏塔操作压力下实现热集成。可能的热集成方案如下所示。

直接集成:

(1)C8塔顶冷凝器为C3塔底再沸器供热。

(2)C4A&B塔顶冷凝器为C3塔底再沸器供热。

(3)C2塔顶冷凝器为C3中间再沸器供热。

调压集成:

(1)提高C7塔压,在可行状况下为C4B供热。

(2)提高C7塔压,在可行状况下为C6供热。

(3)提高C2塔压,在可行状况下为C3供热。

(4)C3塔底冷凝器温度较低,在允许的情况下可以考虑提高塔压,节省冷量。

通过应用本文所提出的筛选可行且有效的热集成方案的三条准则,对由热集成矩阵得到的直接热集成方案进行分析可知:方案 (2)比起方案 (1)而言,可获得较大热负荷回收量为574 4.86 kW。方案(3)可节约冷却公用工程227 7.96 kW。因此,采用直接热集成方案后共节约冷却公用工程802 2.82 kW,占现行冷却公用工程的 17.2%,同时节约加热公用工程802 2.82 kW,占现行加热公用工程的12.6%。

对于调压方案,采用Aspen Plus模拟C7塔可知,当塔压达到最高设计压力2.4 MPa时,塔顶出料温度为62.3℃,略高于C4B塔底再沸器59℃温位,远高于C6塔底再沸器54℃温位,故提压方案 (1)不可行,而方案 (2)调压可行且可回收的热负荷量为646.2 kW;对于C2塔,当塔压达到最高设计压力2.54 MPa时,塔顶出料温度-15.7℃,低于C3塔底再沸器-8.8℃温位,提压方案 (4)不可行;由于C3塔的冷凝器温度较低,在允许的情况下可以考虑提高塔压,节省冷量,采用ASPEN PLUS模拟得知,当塔压由1.9 MPa上调至 2.0 MPa,再到2.2 MPa过程中,塔顶、塔底温度逐渐升高,而出料组成几乎不变,乙烯产品浓度基本都在99.6%以上,可见调压是可行的。当 C3塔提高压力至2.1 MPa后可节省冷却公用工程107.58 kW。

3 结 论

本文提出了一种基于模拟分析和启发式方法相结合的精馏塔系热集成方法,给出了采用该方法时的步骤,并将该方法应用于某厂乙烯精馏塔系的热集成当中,获得了该塔系可行且有效的热集成方案。结果表明,采用直接热集成和调压热集成方案后共节约冷却公用工程877 6.6 kW,占现行冷却公用工程的18.9%,同时节约加热公用工程 877 6.6 kW,占现行加热公用工程的13.8%。

[1]Linnhoff B,DunfordH,Smith R.1983a.Heat integration of Distillation Columns into Overall Processes[J].Chem.Eng.,38(8):1175~1188.

[2]Andrecovich M J,Westerberg A W.An MILP formulation for heat-integrated distillation sequence synthesis[J].A.I.Ch.E.1985,31(9),1461-147.

[3]Smith E M.On the optimal design of continuous processes[D].ImperialCollege of Science,Technology and Medicine,London.1996.

[4]Caballero J A,Grossmann I E.Aggregated models for integrated distillation systems[J].Industrial&Engineering Chemistry Research.1999,38,2330-2344.

[5]Ignacio E Grossmann,P?o A Aguirre,Mariana Barttfeld.Optimal synthesis of complex distillation columns using rigorous models[J].Comput.Chem.Engng.,2005,29:1203-1215.

[6]Shi Wenjun,He Xiaorong,Chen Bingzhen,Qiu Tong.Improved TS method for optimization of chemical processes[J].Journal of Chemical Industry and Engineering(China)(化工学报).2004,55(10):1665-1668.

[7]An Weizhong,Yuan Xigang.Improved simulated annealing algorithm for synthesisof heat integrated distillation sequences[J].Journal of Chemical Industry and Engineering(China)(化工学报),2005,56(3):506-510.

[8]王晓红,李玉刚,胡仰栋.基于遗传规划的复杂精馏系统综合[J].化工学报.2006,7(12):2908-2913.

[9]S.Aly.Heuristic approach for the synthesisof heat integrated distillation sequences[J].International Journal of Energy Research.1997,21:1297-1304.

[10]冯霄.化工节能原理与技术[M].第2版,北京:化学工业出版社,2004.

[11]Smith R.Chemical Process Design[M].Beijing:Mc-Graw-Hill book Co.,1995.