炼厂循环水系统节水技术及应用

韩会亮

(1.中国石化塔河炼化有限责任公司;2.韩会亮创新工作室)

我国水资源形势十分严峻,人多水少,水资源时空分布不均,供需矛盾突出,全社会节水意识不强、用水粗放、浪费严重,水资源利用效率与国际先进水平存在较大差距,水资源短缺已经成为生态文明建设和经济社会可持续发展的瓶颈制约。我国工业取水量占全社会总取水量的1/4 左右,其中石油化工、火电、钢铁、纺织、造纸等高用水行业取水量占工业取水量的50%左右。规范和加强各领域及各行业取水、用水和节水工作,提升水资源利用效率,提升全民节水意识,形成全社会节水的良好风尚,意义重大。

石化企业在生产过程中需要使用大量的除盐水(化学水)、循环水和工艺水等不同水质的水。根据炼厂用水调查统计结果,循环水系统是炼化企业第二大耗水用户。因此,在保障循环水系统长周期稳定运行的同时,分析研究循环水系统节水技术并进行优化应用,可有效降低循环水水耗,提高企业经济效益和社会效益。

1 循环水系统

1.1 系统概况

循环水系统是以水作为冷却介质并循环运行的一种给水系统,广泛应用于石油、化工、钢铁冶炼和热力发电等领域。循环水系统分为封闭式和敞开式两种,由换热设备、冷却设备、水泵、管道及其他有关设备设施组成。石油化工企业常用敞开式循环水系统,即循环水与冷却介质间接传热且与大气直接接触散热的循环水系统。该系统中冷却水在循环过程中与空气接触,部分水在通过冷却塔时还会不断被蒸发而损失,因而水中的各种矿物质和离子含量也不断被浓缩、增加。为了维持各种矿物质和离子含量稳定在某一定值上,必须对系统补充一定量的新水,并排出一定量的浓缩水[1]。

某炼油企业公用工程作业部有两套循环水场,均采用敞开式循环冷却水系统。1 号循环水场设计规模为4 000 m3/h,保有水量为1 500 m3,实际运行循环量为3 600 m3/h,供水压力为0.37 MPa;主要承担为南厂区1#焦化、1#加制氢、1#硫磺、半再生重整、气柜压缩机和动力锅炉等生产装置提供循环冷却水。2 号循环水场设计处理量为7 500 m3/h,保有水量为2 600 m3,实际运行循环量为7 450 m3/h,供水压力为0.32 MPa;主要为2#加制氢、2#焦化装置、2#硫磺、3#硫磺装置、临氢异构化、连续重整、航煤加氢装置、余热回收站、空分空压站、深冷制氮和3#凝结水站、西区储运污油罐区、气柜及3#中间罐区提供循环冷却水。

1.2 系统补充水

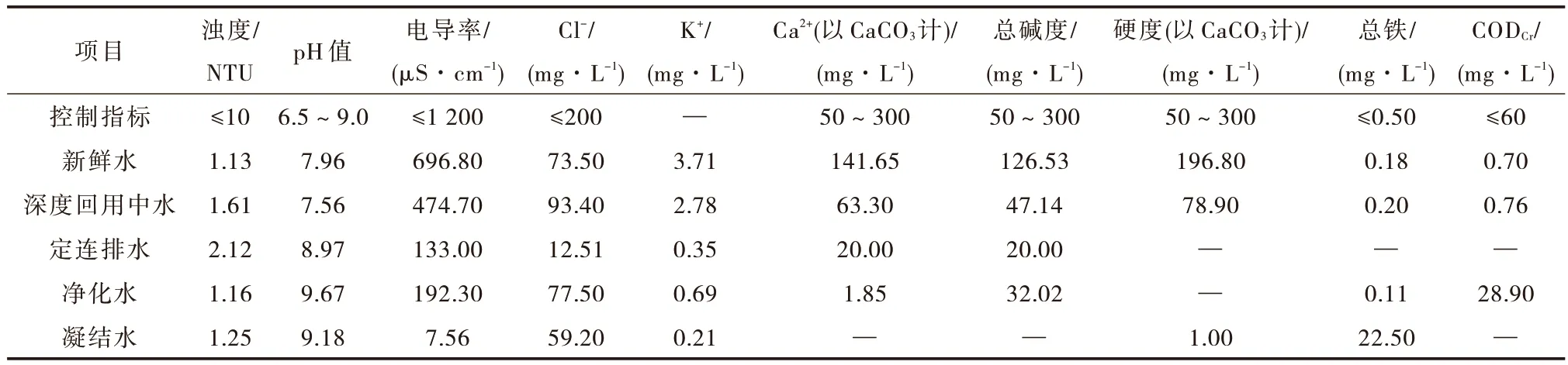

1 号循环水系统补充水源由新鲜水、深度回用中水、锅炉定连排水和凝结水组成。2 号循环水系统补充水源由新鲜水、深度回用中水、制氢净化水和凝结水组成。补充水水质应满足Q/SH 0628.2—2014《水务管理技术要求第2 部分:循环水》[2]中补充水水质要求,补充水水质状况如表1 所示。

表1 补充水水质状况Tab.1 Supplementary water quality

经统计,2022 年两套循环水场总补水量为80.28×104m3,补水率为9.2‰,占全年全厂生产总用水量的42.1%。

2 水量损失原因

2.1 散热损失

循环水的冷却是通过水与空气接触,以蒸发散热、接触散热和辐射散热3 个过程共同作用将热量带走。

1)蒸发散热是水在冷却设备中形成大小水滴或极薄水膜,扩大其与空气的接触面积并延长接触时间,使水蒸气的蒸发速度加快,单位时间的水蒸发量大大提高,从而达到快速取走热量和降低水温的目的。

2)接触散热是借传导和对流传热。根据热力学第二定律可知,热量总是自发地从高温传向低温。水面与较低温度的空气接触,由于温差使热水中的热量传到空气中,水温得到降低。温差越大,传热效果越好。

3)辐射散热不需要传热介质的作用,而是由一种电磁波的形式来传播热能的现象。辐射散热只是在大面积的冷却池内才起作用。

这3 种散热过程在水冷却中所起的作用,随空气的物理性质不同而异。春、夏、秋三季内,大气温度较高,表面蒸发冷却起主要作用,最炎热夏季的蒸发散热量可达总散热量的90%以上,故水的蒸发损失量最大,需要的补充水量也最多。在冬季,由于气温降低,接触散热的作用增大,从夏季的10%~20%增加到40%~50%,严寒天气甚至可增加到70%左右,故在寒冷季节水的蒸发损失量减少,补充水量也就随之降低。

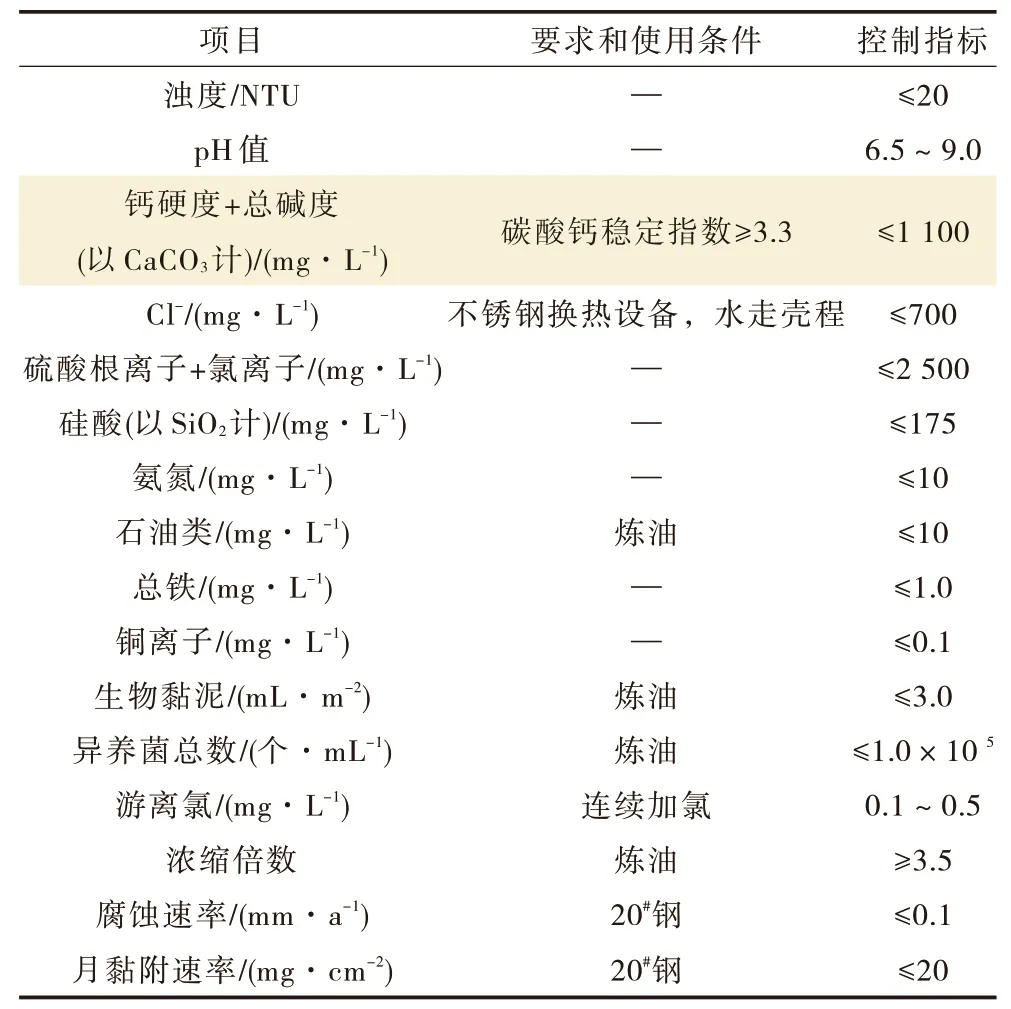

2.2 循环水排污

1)冷却水在循环系统中不断循环使用,由于水的温度升高,水流速度的变化,水的蒸发,各种无机离子和有机物质的浓缩,冷却塔和集水池在室外受到阳光照射、风吹雨淋、灰尘杂物的进入,以及设备结构和材料等多种因素的综合作用,会产生沉积物附着、设备金属腐蚀和微生物滋生等问题。为了防止循环水系统产生结垢、腐蚀等现象,保证设备长周期运行,对循环水进行水质控制处理是非常必要的, 循环水水质控制指标应满足Q/SH 0628.2—2014 《水务管理技术要求第2 部分:循环水》中的要求,循环水水质控制指标见表2。

表2 循环水水质控制指标Tab.2 Indicators of circulating water quality control

通过对循环水进行阻垢、缓释和杀生处理,可有效减少污垢和微生物产生量,减缓腐蚀。即使在水质处理较好、补充水浊度也较低的情况下,循环水系统中的浊度仍然会不断升高,因此需要在系统中增设旁滤设备,通过旁滤控制系统浊度维持在指标内,从而减少污垢的生成。循环水水处理和旁滤运行过程均需要一定量排污水配合,才能保证循环水系统运行稳定。

2)循环水系统在日常运行中常常会发生一些异常。这些异常若不能及时发现和妥善处理,常会迫使循环水系统停运,从而影响装置运行,造成很大经济损失,故需要及时对异常进行处理。常见的异常主要是介质物料泄漏到循环水系统。当发生物料泄漏时,会使循环水浊度、石油类、pH 值等指标和水体颜色发生变化,增加循环水的腐蚀、结垢或微生物生长倾向,需要及时进行排查,切断泄漏源,并对循环水系统进行加药处理、排污置换等恢复水质,整个处置过程不仅会消耗大量的药剂,还会造成水资源浪费,增加工作量和运行成本。

3)装置大检修前后或循环水系统结垢严重影响运行时,均需要对循环水系统进行化学清洗和预膜,过程中需要排出系统中的水,换入大量新水。

2.3 收水器效果差

在循环水冷却塔中的配水系统上都设置收水器,其作用是为了减少冷却塔中的水量损失[3]。由于收水器选型不合适、在塔内布置不合理等,导致收水器效果不佳,塔体飘水现象严重,增加了补水量且影响周围环境。

2.4 其他损失

循环水系统管网全部采用埋地敷设,管网投用运行至今,由于管道制造缺陷、施工不合格、腐蚀和地下管网阀门管理维护不到位等原因,造成地下管网泄漏损失。部分装置在检修时,阀门关闭不严密,导致水损。还有对部分装置进行现场打扫卫生时,就地取用循环水冲洗地面,焦化装置使用循环水作为焦池补水等,均造成水资源浪费。

3 节水技术与效果

3.1 提高浓缩倍数

循环水浓缩倍数指的是在运行循环冷却水系统时,因为出现了风吹损失、水分蒸发等问题,导致循环水不断出现浓缩现象的倍数。其属于综合性的水质控制好坏的衡量指标[4]。设以K表示浓缩倍数,则K的含义就是指循环水中某物质的浓度与补充水中某物质浓度之比,即:

式中:cR为循环水中某物质的浓度,mg/L;cM为补充水中某物质的浓度,mg/L。

用来计算浓缩倍数的物质,要求它们的浓度除了随浓缩过程增加外,不受其他外界条件干扰。通常选用的物质有Cl-、K+等物质,试验以K+浓度进行计算。

循环水浓缩倍数越高,对节能降耗越有利,但水质会越来越差,水处理的难度也就越大。在循环水系统的日常运行中,浓缩倍数是其中一项重要指标,这就需要寻求两者之间的最佳切合点[5]。

以现有生产条件为基础,在不改变缓释阻垢剂(ZH442) 配方和系统不加酸的前提下,通过调整补充水水质开展试验研究,在控制循环水钙离子+总碱度小于或等于1 100 mg/L 的条件下控制系统产生结垢和腐蚀。根据Q/SH 0725.2—2018《循环水处理效果监控方法第2 部分:水质监控法》,对于钙离子+总碱度介于100~300 mg/L 之间的补水水质,在满足节水要求的前提下,可采用自然pH 值运行工艺,通过静态阻垢试验和动态模拟试验考察阻垢效果,通过极限碳酸盐试验确定钙离子+总碱度的控制指标上限。对于钙离子+总碱度小于100 mg/L 的补水水质,采用自然pH 值运行工艺,通过旋转挂片试验和动态模拟试验,确定钙离子+总碱度的控制下限。

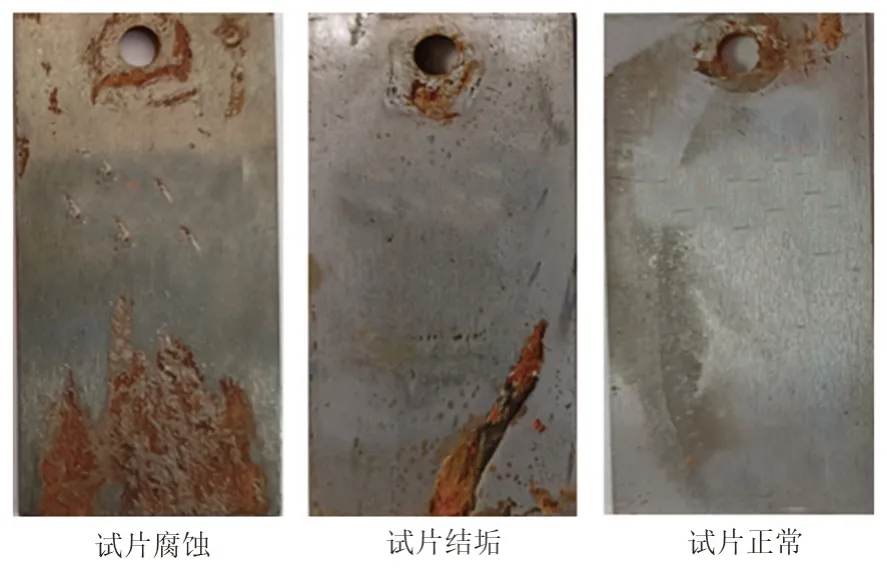

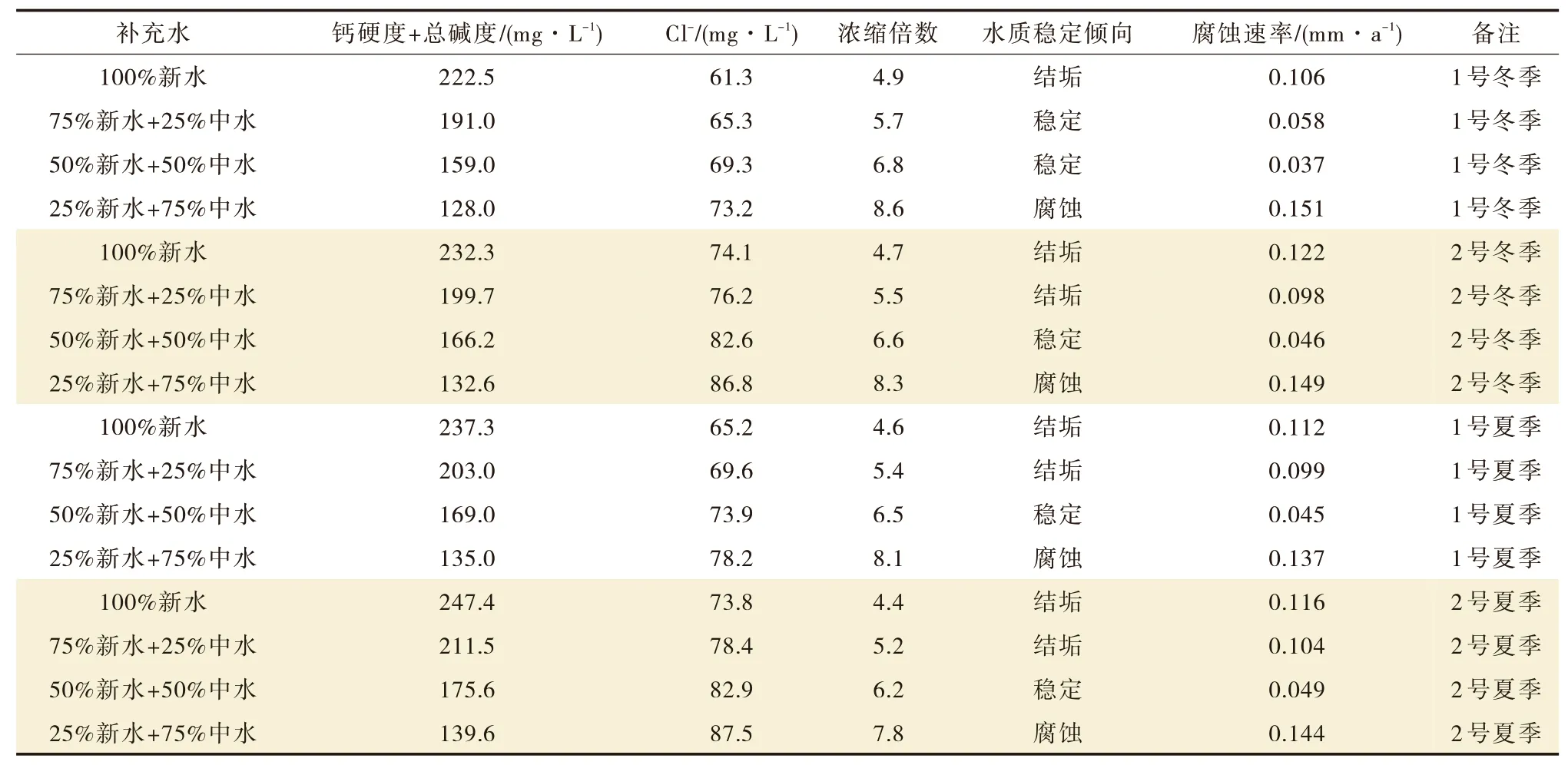

受季节因素影响,循环水系统补水量变化较大。冬季1 号循环水总补水量平均约为28 m3/h,2号循环水总补水量平均约为50 m3/h;夏季1 号循环水总补水量平均约为41 m3/h,2 号循环水总补水量平均约为85 m3/h。若循环水只补新鲜水,根据表1新鲜水钙离子+总碱度为268.18 mg/L,循环水浓缩倍数只能控制在4.0 倍以内,超出时系统就会产生结垢。然而,实际生产中循环水补充水由多股水组成,其中锅炉定连排水量基本在5 m3/h,制氢净化水量基本在7 m3/h,凝结水以回用除盐水为主。试验维持1 号循环水补锅炉定连排水量为5 m3/h,2 号循环水补制氢净化水量为7 m3/h不变,通过改变新鲜水和中水比例,在保证循环水水质的前提下,提高循环水浓缩倍数[6]。每次试验周期为期一个月,试验期间各项加药正常控制,补水比例不变,保证总量。试验数据对比情况如表3所示,循环水试片状况见图1所示。

图1 循环水试片状况Fig.1 Test piece status of circulating water

表3 试验数据对比情况Tab.3 Comparison situation of test data

通过表3 试验数据对比情况可以看出,通过调整循环水补充水的新鲜水和中水比例在1∶1~3∶1之间,可以保证循环水水质受控,腐蚀达标,同时可以提高循环水浓缩倍数达5.7~6.5。

循环水浓缩倍数由4.0 提高到6.0 运行,提高浓缩倍数后,1 号循环水冬季节约补充新水为3.5 m3/h,节水率达到12.5%;2 号循环水冬季节约补充新水为6.5 m3/h,节水率达到13%。1 号循环水夏季节约补充新水为5 m3/h,节水率达到12.2%;2 号循环水冬季节约补充新水为9 m3/h,节水率达到11.1%。同时减少相应数量的排污水量。

3.2 提高循环水供水温度

循环水系统在运行中,其换热网络可以理解为是工艺热物流和循环水之间形成的网络[7],即利用循环水将工艺过程热量带回到冷却塔冷却后重新到系统取热。根据《工业水处理技术》和GB/T 12452—2008《企业水平衡测试通知》等文件,敞开式循环冷却水系统耗水量可用公式(2)计算:

式中:Vco冷为敞开式循环冷却水系统耗水量,m3/h;F为吹散水量,m3/h;G为蒸发损失水量,m3/h。

吹散水量计算公式为:

式中:R为循环冷却水量,m3/h;K吹散损失系数,其中机械通风式冷却塔(有收水器) 数值为(0.002~0.003)。

蒸发水量计算公式为:

式中:S为蒸发损失系数(根据气温不同数值在0.08~0.16); Δt为冷却水进出口温度差,℃。

通过式(2)、(3)、(4)可以得出,循环水耗水量与循环水系统循环冷却水量、进出塔温差等有直接关系,也就与装置热负荷有直接关系。针对2022 年5 月份2#装置序列大检修开工后,循环水耗水量同比大幅增加的问题,一方面对各水冷器进行流速、温差监测,优化水冷器运行并调整水冷器前工艺介质间换热,降低工艺热物料进水冷器温度;另一方面重点开展循环水系统整体提温试验,在保证装置平稳运行的前提下,通过提高循环水供水温度,减少循环水带回热量,达到循环水系统节水目的。

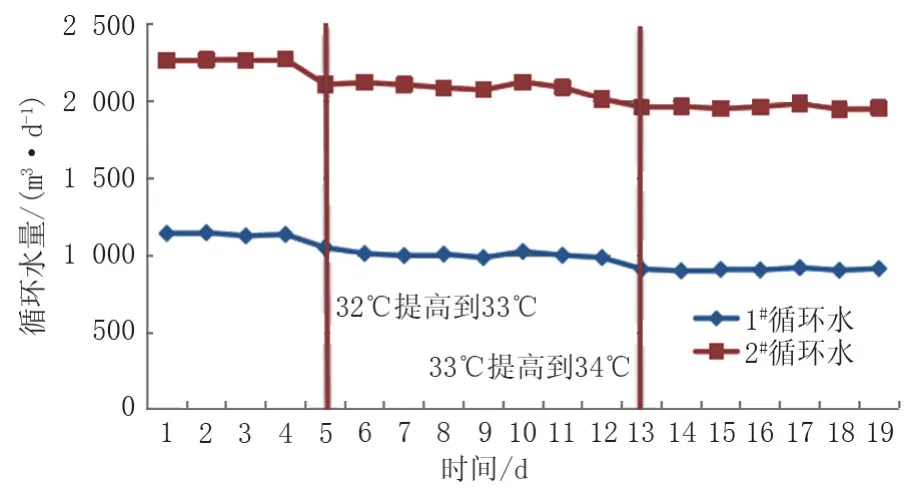

循环水系统提温试验分三个阶段开展,在保证循环水循环量不变的前提下,通过调整循环水变频风机,逐步将循环水供水温度提升。第一步由当前最高32 ℃提高到33 ℃、第二步提高到34 ℃、第三步提高到35 ℃,每次提温1 ℃,维持运行120 h。调整后,关注装置的水冷器和机泵的运行状态及工艺变化情况,并记录循环水侧进出口温度、工艺侧进出口温度,以及调整过程中遇到的问题和解决措施,当现有技术不能解决问题时,则由调度通知停止调整或恢复调整之前的运行状态。通过开展循环水提温试验,最终确定夏季生产时循环水供水最高温度为34 ℃,实际温度控制在33.5~33.8 ℃。循环水供水温度提高后:1 号循环水供回水温度下降0.42 ℃,2 号循环水供回水温度下降0.58 ℃;循环水补水量明显下降,1 号循环水夏季降低补充水8.5 m3/h,降幅达到17.9%;2 号循环水夏季降低补水12.7 m3/h,节水率达到13.4%。循环水提温前后补充水变化趋势如图2 所示。

图2 循环水提温前后补充水变化趋势Fig.2 Change trend of make-up water before and after temperature increase of circulating water

3.3 减少循环水物料泄漏

水冷器是石化装置的重要组成设备之一,水冷器物料泄漏一直是困扰炼化企业的难题[8]。水冷器泄漏后,介质物料泄漏到循环水导致循环水水体颜色发生变化,石油类、浊度等指标升高,每次泄漏都需要对逐台设备进行查漏,对循环水系统进行剥离、除油,并适当换水,改善水质,不仅增加员工劳动强度,过程中还消耗大量药剂和水,才能恢复水质。通过加强水冷器管理,定期跟踪装置水冷器温差、端差及流速情况,对不达标的水冷器进行调整,对以往泄漏频率较高的水冷器进行管束材质升级[9]。同时不断探索总结各种物料泄漏特点,快速判定泄漏物料范围,再利用余氯检测法、水中TOC分析检测、浊度分析查漏法和全面加样分析法等方法,在出现介质泄漏时,第一时间查找出泄漏源迅速切除,减轻因泄漏物料对循环水系统的危害,快速恢复水质,保证装置平稳运行。

3.4 降低冷却塔飘水损失

收水器能够排出湿热空气中所携带的水滴并与空气分离,减少逸出水量损失和对周围环境的影响,同时将热空气排至塔外。收水器由于结构形式不同,其收水效率存在较大差异。1 号循环水凉水塔原收水器为普通“V”形,2021 年9 月进行冷却塔热力性能测试,冷却塔的飘水率为0.007 20%,高于GB/T 7190.2—2018《机械通风冷却塔第2 部分: 大型开式冷却塔》(飘水率小于或等于0.005%)的要求。2022 年5 月份拆除原有收水器,更换为多维型高效收水器,提高收水效率,更换后,经测试冷却塔的飘水率为0.000 93%,不仅满足国标要求,且达到了《开式冷却塔节能认证技术规范》(CQC3136—2012)小于或等于0.001%水平。

3.5 降低其他损失

根据《工业企业用水管理导则》《节水型企业评价导则》等标准进行全厂水平衡测试的要求,定期开展全厂水平衡和漏水检测,可以确定公司用水现状,查找用水的薄弱环节,评价用水水平,挖掘企业节水潜力,提高用水效率,降低生产成本。加强管网设备管理,杜绝渗漏损失[10]。2022 年进行水平衡测试和漏水检测,发现循环水地下管网泄漏点1 处,处理后减少漏损12 m3/h。同时,加强对各用水单位用水管理和监督检查,杜绝非常规和非必要用水。

4 结论

分析造成循环水系统水量损失的原因后,有针对性的开展试验研究。在保证水质稳定和装置平稳生产的前提下,循环水浓缩倍数由4.0 提高到6.0后,节水率为11.1%~13%;循环水供水温度由32 ℃逐步提升到34 ℃,节水率为13.4%~17.9%;更换新型多维高效收水器后飘水率降至0.000 93%。该试验研成果不仅具有良好的经济效益和社会效益,还为其他炼厂循环水系统优化提供了参考和借鉴。