无核密度测试技术在SMA-10磨耗层碾压质量控制中的应用

阳经培, 杨理想, 何仲强

(1.广东茂湛高速公路有限公司扩建工程管理处, 广东 茂名 525022; 2.中铁十二局集团第一工程有限公司, 西安 710000; 3.广州肖宁道路工程技术研究事务所有限公司, 广州 510641)

沥青玛蹄脂(stone mastic asphalt,SMA)路面是一种间断级配组成的嵌挤性骨架结构,并由改性沥青、矿粉、纤维稳定剂和少量的细集料组成的沥青玛蹄脂填充于骨架空隙而形成的沥青混合料[1-2],是20世纪60年代由德国发明的高性能新型路面材料。由于SMA具有良好的路用性能,因此自出现以来就被广泛应用于全世界的重交通荷载及高轮胎压力的道路上。它的特性主要包括两个方面:一是断级配集料相互嵌锁组成稳定的结构“骨架”;二是由少量细集料、沥青结合料和稳定添加剂组成沥青玛蹄脂,将“骨架”胶结在一起,使混合料有显著的骨架结构和密实程度[3-4]。因此,SMA具备优良的高温稳定性(抗车辙性能)、良好的水稳定性(孔隙率维持3%~4%,密水不透水)、优良的低温抗裂和耐老化性能(富油膜和纤维加筋作用)等优势。近年来,不少项目在营运过程中也发现,SMA路面的抗滑耐久性也比传统沥青混凝土(asphalt concrete,AC)路面更有优势,其横向力系数(SFC)可以维持在45以上至少5年,在全寿命使用周期的成本上更具有经济效益[5-7]。

广东省位于我国华南地区,属热带和亚热带季风气候,夏季高温持续时间长,台风频发,且伴随着降雨量大而集中,因此对磨耗层抗水损害性能和耐久性能要求较高。压实成型是沥青路面施工过程中的关键工艺环节,直接关系到沥青路面的使用性能和使用寿命[8-10]。一方面,需要充分的碾压遍数来保证沥青混合料的压实度,提高混合料的力学性能;另一方面,在施工过程中难以控制碾压遍数,很容易因为人工驾驶压路机形成模糊碾压,导致局部路段的碾压遍数过多,路面的构造深度衰减严重,碎石棱角甚至出现压碎和油膜剥落问题,直接影响路面抗滑性能。此外,过度碾压也将导致混合料体积参数发生变化,造成混合料空隙率、抗拉与抗剪强度等物理力学性能指标的改变,是导致沥青路面发生早期水损害和推移、拥包的重要原因。随着桥隧比例的增加,以及路面养护市场需求的增大,小粒径SMA-10混合料作为新型磨耗层应用越来越多,而其对施工工艺尤其是碾压环节的敏感性更高[11-12]。减少SMA-10对碾压经验的依赖,优化压实工艺控制,是保证SMA-10磨耗层混合料施工质量品质提升的关键[13]。

本研究依托广东省粤西茂湛高速改扩建项目,重点针对小粒径SMA-10沥青磨耗层的碾压工艺环节进行试验研究,采用无核密度仪检测技术获取不同碾压遍数下的SMA-10路面压实度数据,并探索混合料温度变化对压实曲线的影响,最后对碾压工艺优化后的试验路段开展空隙率分布状况评价,总结归纳推荐的SMA-10磨耗层碾压温度控制和工艺组合。采用无损检测法进行碾压环节监控,可量化评价碾压遍数、碾压模式、温度状况等因素对压实度的影响,为进一步优化碾压方案提供技术支撑。

1 工程概况

茂湛高速是国高网粤西交通大动脉的其中一段,随着近年交通量的急剧增大,需对其进行扩建改造。原路为双向四车道,改扩建完成后为双向八车道,设计时速120 km/h,原路面改扩建后面层结构组合为3.5 cm SMA-10(上面层)+5 cm GAC-16C(中面层)+5 cm GAC-16(下面层)+原路面6 cm AC-16。

2 SMA-10配合比设计

2.1 原材料

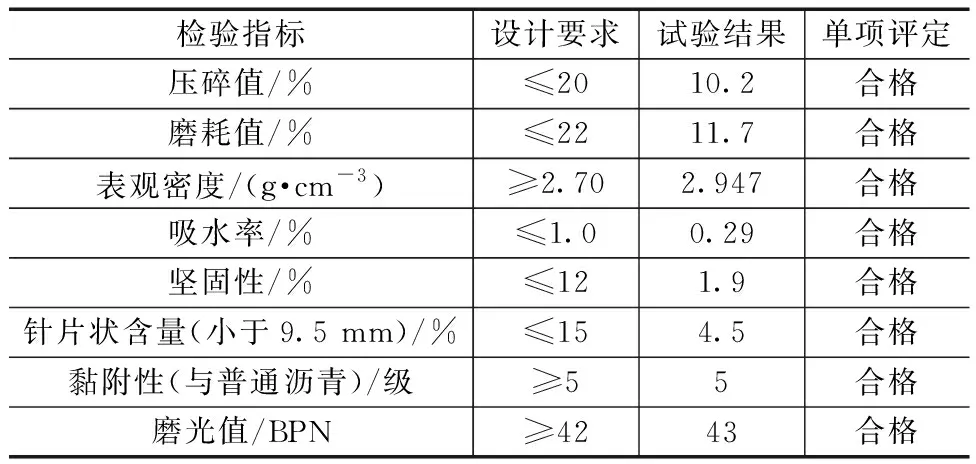

集料采用广西贵港的5~10 mm、3~5 mm碎石和0~3 mm机制砂。主要技术指标见表1、表2;沥青采用SBS(Ⅰ-D)PG76-22改性沥青,主要技术指标见表3;矿粉采用石灰岩研磨加工的矿粉;水泥采用P.O42.5水泥;纤维采用颗粒状木质素纤维,掺量为混合料重的0.35%。

表1 粗集料性能指标

表2 细集料性能指标

表3 改性沥青性能指标

2.2 生产配合比与混合料性能介绍

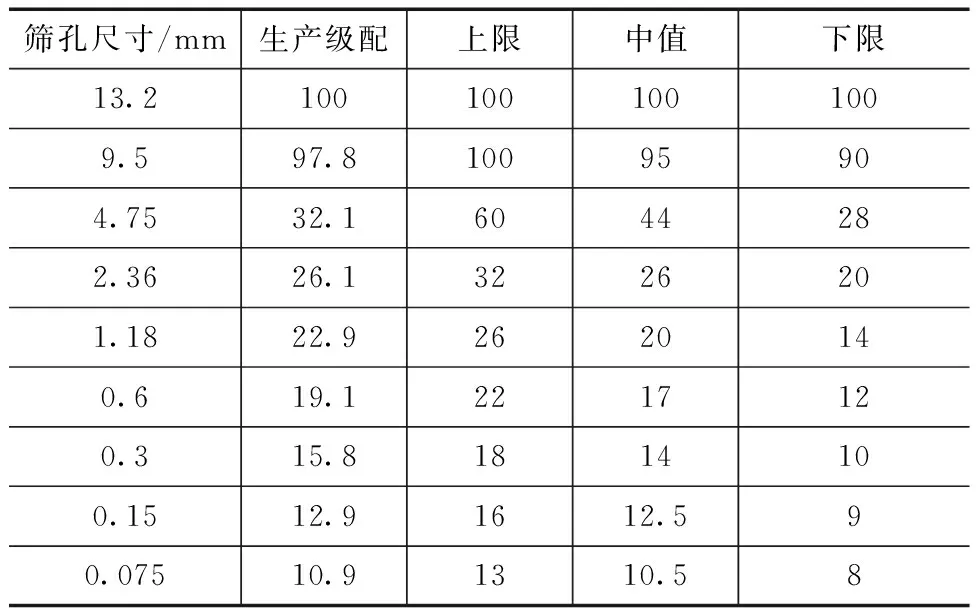

经过三阶段试验,确定SMA-10沥青混合料生产配合比为:6~11 mm∶4~6 mm∶0~4 mm∶矿粉∶水泥=68∶5∶17∶9∶1;合成级配见表4。油石比为6.4%,纤维掺量为0.35%。

表4 矿料合成级配

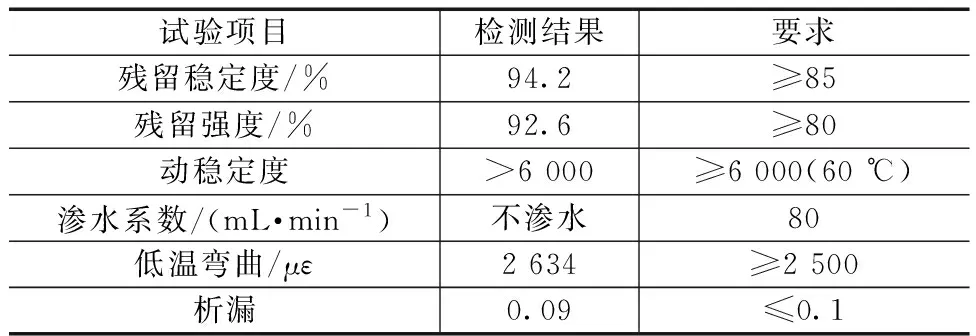

根据最佳油石比及设计级配分别进行浸水马歇尔试验、冻融劈裂试验、车辙试验、渗水系数试验等来检验设计沥青混合料的路用性能,试验结果见表5。从混合料性能试验的各项指标来看,均能较好达到设计要求,SMA-10混合料水稳定性和高温性能良好。

表5 沥青混合料的路用性能检测结果

3 施工基本情况

施工前,需要开展一系列的准备工作:组织洒水车清理下承层,确保下承层洁净干燥。对工作面外构造物采用塑料薄膜防护,避免黏层施工时被污染。黏层油沥青喷洒设备顺道路纵向喷洒,每道搭接0~5 cm。对喷洒区域,查缺补漏,漏洒及边角位置安排补洒。压路机组起点前30 m内铺设土工布,碾压前仔细清洗压路设备,直至无钢锈,无黄土黏附。

采用1座玛连尼H5500型沥青拌和楼(图1)进行混合料拌和;摊铺设备为2台福格勒2100-3L摊铺机并机铺筑,摊铺机拼宽为8.75 m+10.5 m;碾压设备为9台宝马格203SL双钢轮压路机(图2),激振力为12.8 t,钢轮宽度为2 135 mm,频率为0~40 Hz,振幅为0~0.69 mm。初定采用两种不同碾压方案,碾压方案组合见表6。

图1 玛连尼5500型沥青拌和楼

图2 宝马格203SL双钢轮压路机

表6 碾压方案

4 基于无核密度仪设备的碾压工艺

4.1 无核密度仪测试压实度的基本原理

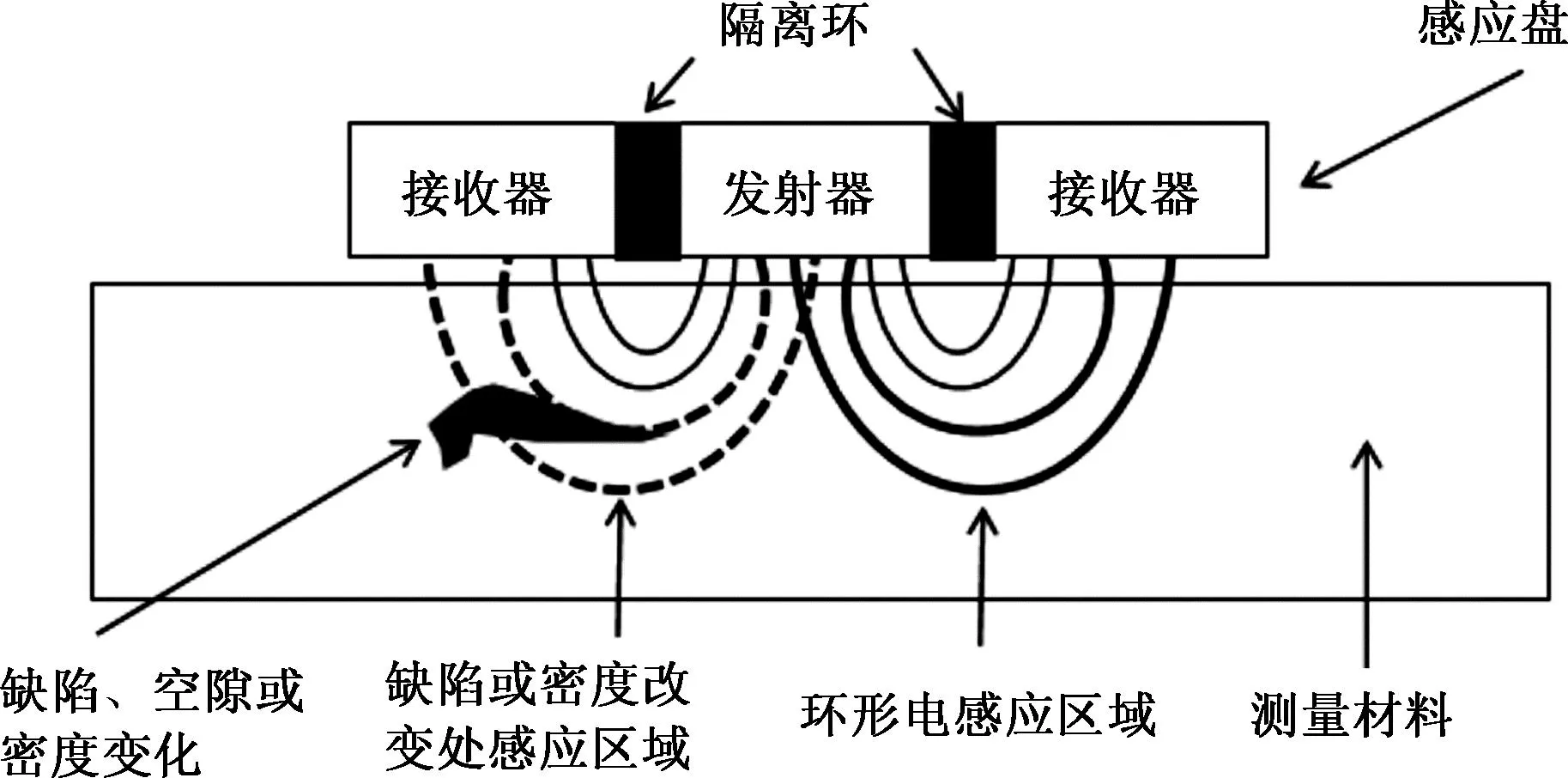

无核密度仪(PQI) 是通过对材料基体电阻抗变化作出反应的电传感场,来测试沥青混合料的毛体积密度或压实情况,而电传感场又是材料的复合电阻率和介电常数的复合函数。当对导体施加电荷时,会产生电场,如在这个电场内引入了一个被称为介电体的非导体,则电场的强度就会降低。介电体减少电场的量可通过介电常数来表征。该型号无核密度仪应用此项技术,并进行了技术创新,通过使用恒定电压、射频和电阻抗的方法,在被测试的沥青混合料表面建立了一个新的环形电传感场,因此能够实现对路面密度的瞬时现场测量。因此,本项目实施过程中采用Trans Tech公司生产的PQI380无核密度仪进行压实度测试。无核密度仪工作原理如图3所示。

图3 无核密度仪工作原理

4.2 不同碾压遍数下的压实度规律

所选取的路段SMA-10混合料的到场温度为176 ℃,初压温度为167 ℃,施工当天气候正常,以此作为正常施工温度环境。选择局部温度偏低的沥青混合料,通过插入式温度计和温枪测试,内部温度偏低约5 ℃,表面温度偏低8~10 ℃,作为偏低温度路段。安排专人采用无核密度仪开展不同碾压遍数下的沥青路面压实度变化(表7),逐遍(1个往返定义为碾压1遍)对压实度进行测试,全过程记录压实度变化。现场检测如图4所示。

图4 现场检测

表7 不同碾压遍数的压实度

由表7可知,在正常温度下,双钢轮碾压6遍后,SMA-10的压实度便可满足设计的98%要求,后续继续进行振动碾压,压实度增长幅度不明显,说明该阶段的沥青混合料可塑性良好,压路机的钢轮压实功能够很好地转换为沥青混合料的有效压实度。后续随着碾压遍数的增加,混合料内部的骨料嵌挤进一步加强,骨料间的内部阻力随之变大,导致压实度的增长幅度下降。对于偏低温度下的SMA-10混合料,其初始压实度与正常温度混合料差别不大,随着压路机碾压遍数的增加,混合料压实度也随之增大,在碾压8遍之后,可达到不小于98%规范要求。再继续增加碾压遍数,混合料压实度变化不大,甚至收光完成之后出现略微下降的趋势,说明此时沥青混合料已经接近压实度峰值,过度碾压反而会破坏混合料已成型的稳定结构。

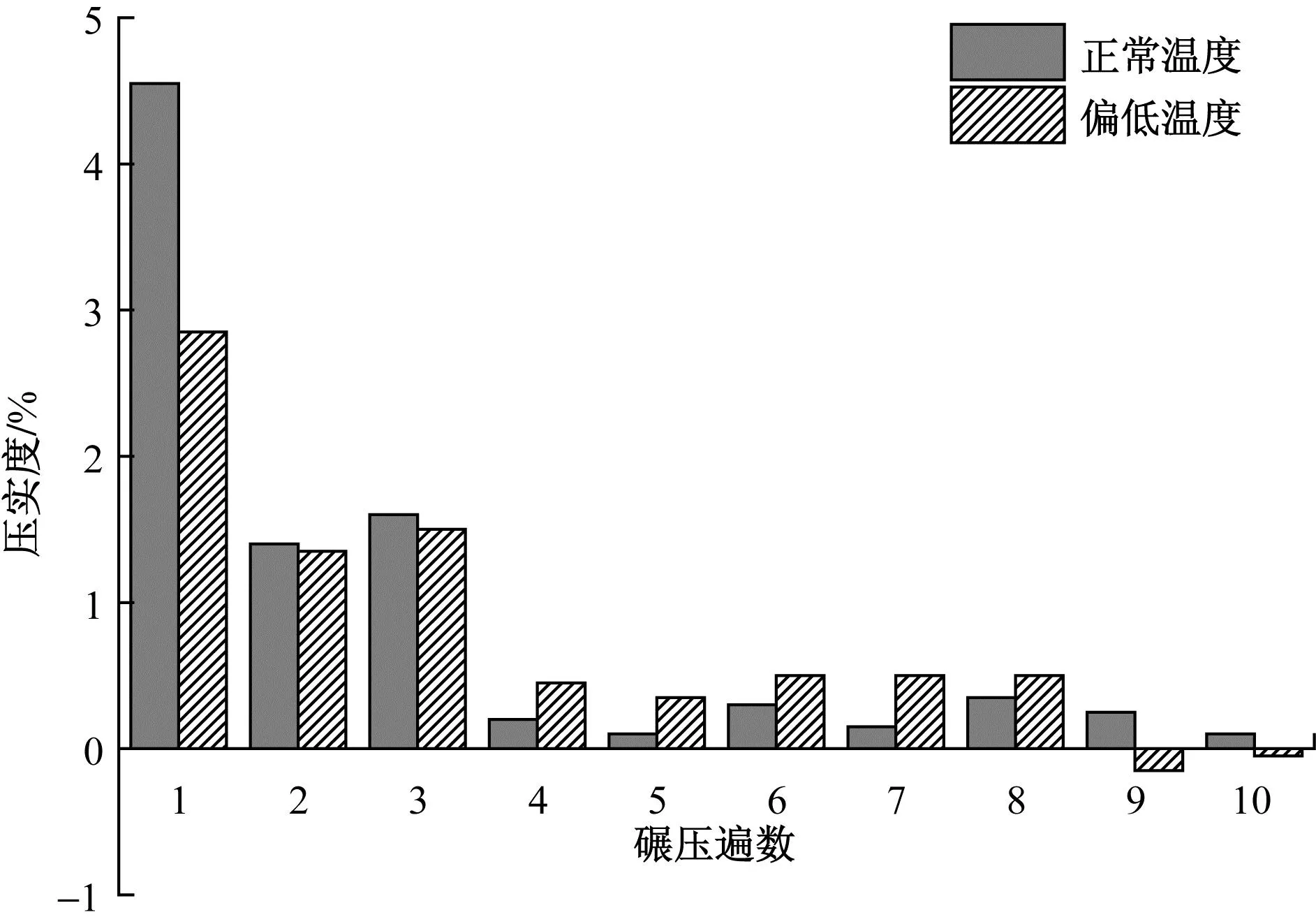

进一步分析不同碾压遍数下的压实度增长幅度(图5)。由图5可知,第1遍碾压后,沥青混合料的压实度增长幅度最大,随着碾压遍数的增加,增长幅度减缓,直至终压后基本无明显增长。说明压路机的有效压实功转换随着压实遍数而出现减少,主要与混合料的骨料与胶浆逐渐稳固而产生较大的抵抗力有关。相比正常的混合料温度,偏低温度的沥青混合料压实度增长有所区别,主要体现在最开始的几次压实度增长不明显,而复压过程持续增长,至终压环节出现负增长波动。说明除了碾压遍数的影响之外,沥青混合料的温度和碾压模式也是影响压实功变化的主要因素。此外,从图5中也可以看出,第4、第5遍的静压下混合料压实度增长幅度比第6、第7遍的振动碾压更小,说明双钢轮压路机的振动模式压实功明显高于静态模式。而针对正常温度的SMA-10混合料,推荐“静压2.5遍+振动碾压3.5遍”的组合,低温状态下的SMA-10混合料需增加振动碾压遍数。

图5 不同温度、不同碾压遍数下的压实度

4.3 试验路段空隙率分布评价

按照推荐的碾压组合方案“静压2.5遍+振动碾压3.5遍+1遍收光”进行施工。为全面测试试验段压实度的分布情况,评价其均匀性,采用PQI380无核密度仪对试验路段压实度进行检测,现场检测如图6所示。无核密度仪采用电磁法测量沥青路面的均匀性和相对密度,并自动计算平均密度和压实度,具有测量速度快、结果准确、可靠性好、标定简单、可重复性好等优点。以0.5 m为间隔绘制全断面方格采集待检区域共1 298个测点数据,按空隙率的范围分为细离析(0%~3%)、非离析(3%~4.5%)、中度粗离析(4.5%~6%)、严重粗离析(>6%)4种离析程度。检测结果(图7)显示,检测区域非离析区域占比为82.5%,严重离析区域仅占比1.0%,表明该区域沥青上面层空隙较为均匀,离析程度较低。

图6 无核密度仪测试压实度现场

图7 空隙率分布

因此,在后续施工中,将正常温度下使用双钢轮碾压6遍即进行及时收光,很好地避免低温收光导致棱角磨损问题。最终确定SMA-10混合料施工碾压方案,见表8。

表8 SMA-10碾压方案

4.4 其他路用性能指标

(1)芯样压实度。现场钻取6个芯样,测试其压实度和进行无核密度仪标定,结果表明压实度均能满足不小于98%的设计要求,其中压实度最小为98.6%,最大为99.6%。

(2)渗水系数。对上面层进行渗水系数检测,共检测8个断面,均值为4.0 mL/min,合格率为100%,满足不大于80 mL/min的设计要求。

(3)平整度。采用连续式平整度仪对工后上面层进行测试,共检测16个区间,均值0.58 mm,合格率100%,满足上面层平整度标准差小于1.0 mm的设计要求。

(4)抗滑性能。采用铺砂法进行构造深度检测,共检测15个断面,每个断面检测3处,平均值为0.91 mm,合格率为100%。满足构造深度(0.8~1.2 mm)的规范及设计要求。

5 结论

(1)在正常温度下碾压SMA-10混合料,双钢轮碾压6遍即可达到压实度的设计要求,随着碾压遍数的增加,路面压实度增长幅度逐渐平缓。

(2)当温度偏低(5~10 ℃)时,需增加双钢轮碾压遍数至8遍后方能达到设计的压实度要求,再继续增加碾压遍数,路面压实度变化不大,甚至出现过振松散的压实度下降趋势。

(3)压路机的振动碾压模式可以产生比静压模式更大的压实功,针对正常温度的SMA-10混合料,推荐“静压2.5遍+振动碾压3.5遍”的组合,低温状态下的SMA-10混合料需结合试验检测结果增加振动碾压遍数。

(4)采用无核密度测试技术对实体路段开展全断面空隙率分布测试,优化碾压路段的非离析比例达到82.5%以上,压实均匀性优良,各项路用性能指标较好。