2325综放工作面安全高效回采技术研究

胡昊林

(晋能控股装备制造集团赵庄二号井,山西 长治 046600)

1 工程地质概况

2325 工作面位于二盘区,所处水平为+471m 水平,开采煤层为3#煤层。工作面煤层底板最高标高为+471m,最低标高为+440m。工作面走向长486.05m(帮—帮),煤层倾角为0°~7°,平均为3.5°。工作面范围内煤层最大厚度为5.0m,最小厚度为0.7m,平均厚度为4.5m。

工作面倾斜长度为175.4m(帮—帮),煤层厚度0.7~5m,煤层平均厚度为4.5m。北侧为2305 采空区,东侧为2107巷,南侧和西侧为实体煤。

煤层顶板:

基本顶:细粒砂岩,厚度1.00m,灰色,中层状。石英为主,含暗色矿物,泥质胶结,小型交错层理发育,夹泥质包体。

砂质泥岩,厚度6.8m,黑灰色,厚层状,致密,均匀层理,有少量植物化石。直接顶:泥岩,厚度7.85m,黑灰色,致密,均一,断口平坦,岩芯破碎,含植物化石。

中粒砂岩,厚度1.9m,白灰色,中层状。石英为主,含暗色矿物,泥质胶结,具斜层理,裂隙发育。

煤层底板:

直接底:砂质泥岩,厚度2.12m,黑灰色,致密,具粉砂质结构,岩芯破碎,产植物碎生化石。

基本底:泥岩,厚度8.83m,灰黑色,性脆,致密,细腻,断口平坦,含植物化石。

沿回采方向,先后受到正断层F160、F159、F158、F157、F156、ZHF2影响,F157对回采影响较小,F159、F158、F156对回采影响中等,F160对回采影响较大。工作面回采至停采线附近,工作面外部东侧30m 发育陷落柱X46,对回采影响中等。

2 采煤方法

本工作面采用全部垮落、后退式综合机械化放顶煤采煤方法。

2.1 巷道布置

2.1.1 盘区巷道布置概况

二盘区布置西轨道大巷、西胶带大巷、西回风大巷、2107 巷、2108 巷等。2107 巷铺设皮带、轨道,负责2107巷的煤炭运输和物料运输,2108巷负责2325工作面至西回风大巷的回风。西轨道大巷铺设有轨道,利用两部无极绳绞车负责二盘区的材料运输;西胶带大巷铺设有胶带输送机,负责二盘区的煤炭运输;西回风大巷主要负责二盘区的回风。

2.1.2 回采巷道及切眼

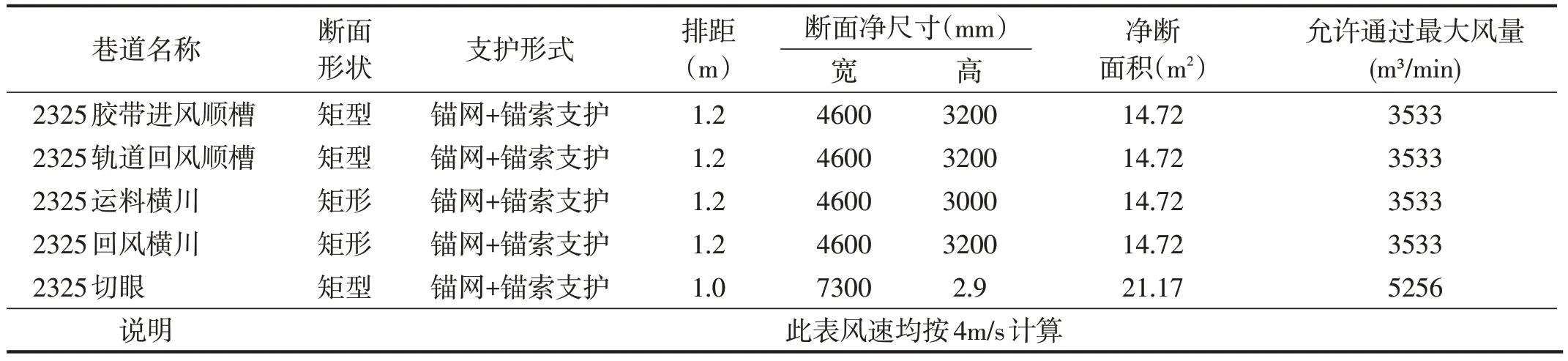

本工作面采用两巷布置:2325 胶带进风顺槽与2107巷、西胶带大巷相连,供进风、运煤、供电、供水、供风、排水、行人等使用;2325轨道回风顺槽、2325运料横川与2107 巷、2108 巷相连,供运料、供液、供水、供风、回风、排水、行人等使用。回采巷道断面及支护形式如表1所示。

表1 巷道技术特征表

2.2 采煤工艺

采煤:MG250/600-WD 是一种具有较高切割深度的采煤器,其切割深度为0.6m。煤矿开采的内容包括:开采和放顶煤。

装煤:采区用螺杆式卷扬机将采煤段送入前方SGZ764/400 刮板式刮板式运输机,上煤段通过托架后的横梁式夹板式夹板式安装在SGZ630/400刮板式运输机上。采场采煤包括前部溜、拉后溜、卸煤等。

运煤:工作面前溜安装一部SGZ764/400 型刮板输送机,后溜安装一部SGZ630/400 型刮板输送机,2325胶带进风顺槽安装一部SZZ830/250 型转载机和两部DSJ100/80/160型带式输送机。

顶板支护:采用ZF6000/17/33、ZFG5800/18/33 型支架支护工作面的顶板进行了试验研究。采场顶板的支撑工作,以拉架为主[1]。

采空区处理:工作面采用全部垮落法处理采空区。拉架后,放顶线后顶板自行垮落、充填采空区。

2.2.1 回采工艺流程

2.2.2 主要工艺、操作方式

(1)割煤:

割煤方式:双向割煤(正台阶)。

进刀方式:用平头对向下切削,进刀深度不小于30m。

在采煤机上,切煤的速率不宜大于1.5m/min。

机头斜切进刀工序如下:

①在切穿前部煤墙后,对上下两个滚筒进行调整,再用回刀法将其上的煤梯级切下。采煤机沿着传送带的曲线切进了煤墙。

②在采煤机的两个转鼓均进入煤壁并全部截断深度为0.6m时,应停止拖动。然后,把输送带的弯道推进到煤墙上,从这里到机头的前方滑行成一条直线。

③调整式采煤机上下两个滚筒,后滚筒一边旋转一边下料,由上滚筒逐步上升到采空高度(2.7~2.9m),由采煤机反转拉出,直至前滚筒切穿煤墙为止。在切割完煤墙之后,对上下两个滚筒进行调整,使前滚筒逐步下降到底部,后滚筒逐步上升到采高区间(2.7~2.9m),切断机首上的煤级,再进行回切。

机尾斜切进刀工序如下:

①在切穿前部煤墙后,对上下两个滚筒进行调整,再用回刀法将其上的煤梯级切下。采煤机沿着传送带的曲线切进了煤墙。

②在采煤机的两个转鼓均进入煤壁并全部截断深度为0.6m时,应停止拖动。然后,把输送带的弯头推进到煤墙上,从这里到尾部的滑行是一条直线。

③对调式采煤机上下滚筒,前后滚筒一边旋转一边下,后面的滚筒逐步上升到采高(2.7~2.9m),由采煤机反转拉出,直至后滚筒切穿煤墙为止。在切割完煤墙之后,对上下两个滚筒进行调整,使后滚筒逐步下降到底部,而前滚筒则逐步上升到采高区间(2.7~2.9m),切断尾部的煤级,再进行回旋。

(2)移架。在割煤后,一般在离采煤机前部2~3 台进行卸架,当发生破顶时,先导机架或落后于前机架1~2 台进行机架的移位,操作模式为本机架,按次序追踪器进行移动,走位间距为0.6m。在搬运之前,将护帮板、侧护板、支架卸掉。

(3)推前部溜。滞后后滚筒10架,就能推动前面的滑行,依次进行推溜,推溜的距离为0.6m,推滑作业距离采煤器15m 以内。在推溜过程中,应确保前方滑能正确地进行,不得发生急剧的转弯,且弯道半径不得低于15m。

(4)放顶煤。在下煤前,应调整后滑装置,以便于后滑,并在后滑时,放煤板与后滑高度不低于300mm,前4架、后4架不放顶煤(在下一个周期内,通过牵引架上煤炭,进行下一轮的放煤)。

采煤机每割一刀煤,放煤一次,严禁两刀一放。

放煤顺序:采用单轮式连续、均匀的送煤方式。按顺序放煤,每个架子上的煤块要均匀地排出,在放煤的时候,如果有大的矸石,就把尾梁抬起来,把尾梁上的板子打出来。

(5)清煤。在前滑推完后,开始清除滑块和支座底部和支座之间(后立柱之前)的浮煤。在清理完煤层后,在2m2的工作面上,浮煤厚度不大于30mm。

(6)拉后部溜。拉后部溜滞后放顶煤不小于15m,,拉溜间距应为0.6m,弯道应在15m 以内,不得有任何急弯。

3 安全技术措施

3.1 割煤安全技术措施

(1)开机前,采煤机司机应按规定对煤壁、顶底板、支架、刮板输送机、采煤机电缆、水管、水压、水量、油压及油量进行全面检查,消除故障和隐患后,使用工作面本布罗连续打点5次,并喊话“准备启动采煤机”,发出开机信号。在确定工作台前方和后方5m 处没有人的情况下,才能开始工作。

(2)在采煤作业中,采煤机驾驶员必须先给水,然后再启动;停机前,先停机后停水,严禁无水、无喷雾启动。

(3)在切割煤炭时,采煤机驾驶员要脚踏在踏板上,用遥控装置进行作业,作业时需保持高度警惕,禁止在工作台前面滑块作业,防止被煤块撞到。在切割时,禁止在采煤机的转鼓前面5m以内的空间内有非工作人员经过。

(4)在切割煤炭过程中,采煤机驾驶员应时刻关注其各个部件的运转状况,如有任何不正常现象应立即停止工作,并进行检查和维修。在对煤矿设备的检查或维修过程中,采煤机应停机,断掉前一级的所有断路,将断电开关的把手拨至零点,并安排人员进行监护。切断绝缘电闸,卸下离合器,在需要进煤帮时,必须遵循操作规范。在更换锯片时,驾驶员的身体应距离滚筒至少0.3m。只有在维修工作完成后才能重新启动。

(5)采煤机驾驶员应该和支架工加强合作,避免出现追机作业的情况,当两者的间隔过大时,采煤机应暂停停机作业。

(6)采煤机割煤时,超前前滚筒1~2 架,可将护帮板收回,一位驾驶员应检查支架护板有无回收,前轮禁止切割前梁、护板。另外一位驾驶员负责观察末端和后方的滚筒,当开采机械在顶部处于良好状态时,可以将前面的3个支架的保护面板预先回收。

(7)二位驾驶员应密切合作,禁止单独驾驶。要把手提的瓦斯检测器带在身边,并且要时刻“开机”。

(8)在开采过程中,当煤矿工人经过破碎区的时候,要减速,一旦出现不正常现象,就应及时停车。

(9)当切到机头和机尾5m 处时,减速至1.5m/min以下,慢慢推进,等剪出了锚索,再返回停止。在采取了进煤工作面施工的方法后,用人工将锚杆拔起,接着由采煤器慢慢切开煤层。

3.2 移架安全技术措施

(1)工作面所有支架必须达到完好标准,严格按照规程要求操作支架。

(2)移架前,支架前和架间无浮煤、浮矸等杂物;移架时,移架速度均匀;移架后,支架初撑力不低于25.2MPa,移架步距与工作面截深一致,顶梁与顶板接触严密,不咬架,且各组支架排成一条直线。加强液压支架的日常检修与维护,保持液压支架完好。

(3)机组割煤后,应及时移架,移架步距一般与截割深度一致。支架工必须站在本架踏板上操作。支架操作人员站在支架安全通道内操作,同时观察动作部位情况,移架过程中严禁非操作人员在所移支架周围(相邻两侧各2架)行走、站立和作业。操作支架前,要先熟悉各操作手把功能。

(4)机组割煤时,可超前采煤机前滚筒3 个支架收护帮板,滞后采煤机前滚筒2~3 个支架距离进行移架。工作面顶板破碎时,应追机操作支架,超前采煤机前滚筒1~2个支架收护帮板,滞后采煤机前滚筒1~2个支架距离进行移架。

(5)移架前,支架工先将侧护板、护帮板收回,并对支架进行卸载。移动机架时,机座的上梁处应保持50~200mm 的间距。在发生破裂的情况下,可以在合适的压力下移架。

(6)移动架时,支架工人应留意架间本布置电缆、照明电缆、架间液管等。当发生移动时,应及时进行调节,防止挤压、挂伤,并应留意滚动筒体,防止抛出的碳块伤人。支架顶梁接顶后,持续供液3~5s,初撑力达到规定值后,前柱压力表读数不低于25.2MPa,打出护帮板。

(7)移架后,支架间间隙不大于100mm;支架直线度误差不超过±50mm;支架中心距误差不大于100mm;支架接顶严实,顶梁平整,最大仰(俯)角不超过7°;支架不挤、不咬,相邻支架错差不超过侧护板高的2/3;端面距不超过340mm。移架结束后将操作手把打在零位。局部需超前移架时,必须保证支架分段呈直线。支撑柱的活柱伸长应在200~750mm之间;如果不能,应调节延长部分。

(8)当架间距大于100mm 小于300mm 时,采取支架顶梁上木板的措施避免架间漏矸;在框架距离超过300mm 时,应进行搭棚,确保一梁二桩,并采用安全的防倒法。机头、机尾各5个架属端头维护区域采取铺网措施。

(9)当采场片帮或顶板受力较大时,应立即拉动提前架,并在切割时跟随前面的滚筒进行带压卸架。

(10)在安装支架之前,支架工人应关闭阀门,拧下把手,等压力解除后再进行支架的修复。

3.3 推拉溜安全技术措施

(1)推拉溜工作由支架工负责进行。推溜、拉溜手把打在供液位置一次最多不超过10个架。

(2)推拉溜必须在溜子运转的时候进行,并严格按照顺序跟踪,从一头到另一头,不得随意分割,也不能从由两端到中间。

(3)在推进前方滑行时,若有台阶、矸石等阻碍,无法推动溜子,则由采煤机驾驶员回刀削平,以利于推溜。

(4)在推滑段的过程中,不得在推溜段的托架和缆线槽之间存在人员,以防推溜框架挤压伤人。

(5)在拉出滑轮时,要特别留意插板的定位,以防卡盘卡住后面的滑链子和刮板,扯掉链条,引起意外。

3.4 放顶煤安全技术措施

(1)非放煤工严禁放煤。

(2)在下煤过程中,采煤者应站立在工作台上。在放煤之前,放煤员要仔细地查看后滑和插板、尾梁和滑块的位置,如果有问题,要立即进行处置,在确定了符合要求之后,才能进行放煤。

(3)在卸煤过程中,将支架插入物拉出,使尾部的横杆向下倾斜,在发现有大量煤矸石的情况下,采煤员立即将支撑杆的尾部抬起;如有大块炭渣无法排出,则要多次提升支撑杆的尾部,挤压出大块炭块,以确保上煤层的干净,不能在没有清理完的情况下,将后面的滑块拉回来。

(4)在上煤过程中,下煤口和后滑的距离不得低于300mm,要合理地控制放煤的速率,以免煤量太大而造成后滑。

(5)在放煤过程中,放煤者应注意在后面避免出现溜煤的情况。如遇大块状煤矸石难以通行,应立即关闭电源,打开闭锁装置,关闭10m 以内的安全把手,并派人照管,后滑开关上悬挂断电标志,并由专门人员守护,进井后采用大锤子或镐头打碎大块煤矸石,避免拖拽后溜绳或破坏横杆及板千斤、管路。

(6)放煤降尾梁时,必须要慢慢地进行,以免拖曳后的大链条滑脱。

(7)工作面前面和后面各4 架均不采取放煤操作。当出现复杂构造的情况,可以对架数进行适当的增加。

3.5 清煤安全技术措施

(1)在清煤过程中,清煤员应留意四周的顶帮状况,确保有没有打孔。在确定没有任何安全隐患之前,不能进行操作。

(2)在清理煤炭时,应面向尾部,并时刻留意前面滑出的大块木炭和杂物,以防受伤。

(3)清煤时,在10 架范围以内的区域,不适合进行移架等作业。

(4)遇到大块的煤矸石不能处理时,要用大锤子把它打碎,然后才能清除。

4 结束语

晋能控股装备制造集团赵庄二号井2325综放工作面应用这些安全高效回采措施后,降低了回采成本,提高了生产效率,实现了安全高效回采,该研究可为类似工况下的综放工作面安全高效回采提供参考。