基于“MPI+openMP”计算的某轻型商用车侧防护结构及选材设计

邓海燕 廖智鹉 张德华 王康 徐莉 叶宁

关键词:高性能CAE 计算;显式动力学计算;商用车侧防护;结构件工程设计

中图分类号:U461.91 文献标识码:A

0 引言

随着轻型商用车在日常生活和商业运输中的广泛应用,对其安全性能的要求也越来越高。本文严格按照GB 11567—2017《汽车及挂车侧面和后下部防护要求》中所规定的内容[1],对轻型商用车的侧面防护结构部件进行设计,有效地保护无防御的行人(包括行人、骑自行车的人以及骑电动车或者摩托车的人),以免其跌入车侧而被卷入车轮下面[2]。无论是传统燃油轻卡还是当下热门的电动轻卡,其燃油系统或动力电池系统主要布置范围均包含在侧防护结构件的防护范围之内,即GB 11567—2017 所述的“前轮之后至后轮之前”。因此,轻型商用车侧面防护结构的耐撞性是考察碰撞时燃油/ 电解液泄漏甚至可能起火或爆炸风险的重要指标[3]。

本文基于江西省超级计算公共服务平台(双精度运算速度达到 1600 万亿次/ 秒),利用计算机辅助工程(CAE)软件LS-DYNA 进行显示动力学求解[4],结合工程实际和安全标准,为轻型商用车侧防护结构的设计与选材提供了一种先进的解决方案。实验结果表明,在高性能计算平台上建立的大规模精细仿真模型和并行计算的高效性,对工程实际具有指导作用。

1 侧防护结构系统组成

轻型商用车的侧防护系统至少应当包含侧护栏(横杆)、安装支架(竖杆)和垂直构件(前端模块)[5]。其中,竖杆与车辆底盘的侧面部件连接或者连接在车辆的其他结构件上(图1)。

侧护栏(横杆)一般由2 根横杆组成,其结构形式有实心圆柱形横杆、管状(圆管或者方管)横杆和形状可变横杆等。安装支架(竖杆)一般设计在横杆的两端,其结构形式有Y 型冲压薄板、Y 型铸铝件和倒A 型复合材料厚板等。

2 侧防护材料选型技术

侧防护结构件(主要指的是横杆和竖杆),通常可以使用钢材、铝合金材料以及SMC 复合材料等。无论选择使用哪种材料,其材料的力学性能参数直接影响了刚度CAE 计算结果[6],包括材料密度(单位:g/cm?)、弹性模量(单位:GPa)、泊松比和屈服极限(单位:MPa)。以下是一些材料选型的原则。

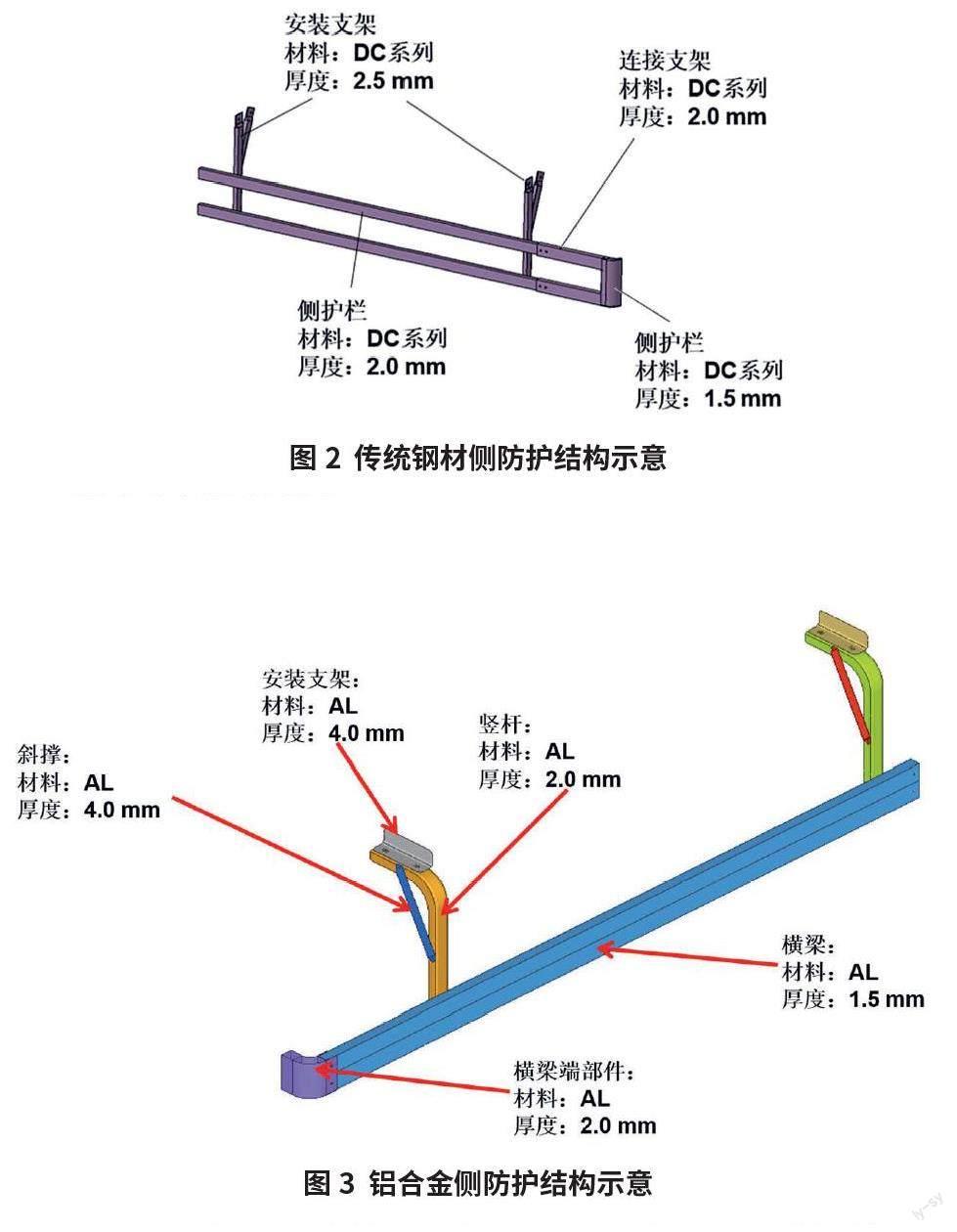

2.1 传统钢材侧防护结构

传统钢材侧防护具有高强度、抗碰撞性能强、耐磨性强、可塑性好以及经济实用等特点。特别需要强调的是在所有的材料选型中,传统钢材的可修复性是最强的,这也有利于降低用户的维修成本,减少售后抱怨。

以竖杆为例,如果使用Y 型冲压薄板的结构形式,则选择DC 系列的钢材即可满足系统的结构冲击刚度要求。需要注意的是,在Y 型竖杆的上部,与车辆连接的位置应注意考察安装孔的数量及强度[7]。如有必要,需要在Y 型竖杆安装孔附近增加螺母板,以保证整体刚度满足法规要求(图2)。

2.2 铝合金侧防护结构

如果横杆采用单一横梁的结构形式,则建议选用铝合金材料。铝合金侧防护结构是一种常见的卡车侧部保护结构,采用铝合金材料制造而成(图3)。铝合金具有以下特点和优势。

轻量化。相比于传统的钢铁材料,铝合金具有较低的密度,因此铝合金侧防护结构在确保强度和刚性的同时能够降低整车质量。这有助于提高车辆的燃油效率和运输效益。

强度高。铝合金的强度相对较高,使得侧防护结构能够提供良好的保护性能。它能够有效吸收和分散外部冲击力,减少对车辆侧部的损坏,并保护车辆内部货物和乘员的安全。

抗腐蚀性强。铝合金具有良好的抗氧化和抗腐蚀性能,在潮湿、多雨或高温等恶劣环境中能够长期保持稳定的性能。

可塑性好。铝合金材料具有良好的可塑性,易于加工和成型。这使得铝合金侧防护结构可以根据卡车设计的需要进行定制和调整,以适应不同车型和尺寸的要求。

美观性。铝合金具有良好的外观表现,经过精细加工和表面处理后,能够呈现出现代感和美观的外观。

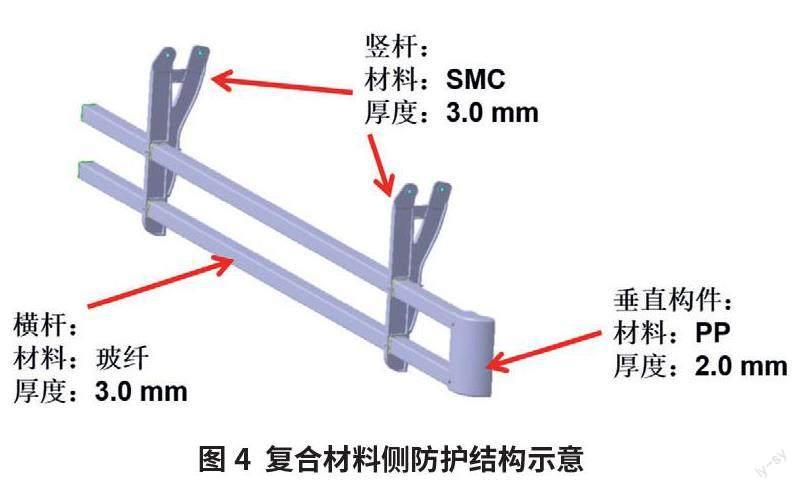

2.3 复合材料侧防护结构

复合材料侧防护结构采用多种不同材料的组合,通常包括纤维增强复合材料和增强层,如碳纤维、玻璃纤维或芳纶纤维等(图4)。复合材料侧防护结构具有以下特点和优势。

高强度。复合材料结构由纤维增强层与树脂基质组合而成,具有出色的强度。纤维增强层的方向性使得复合材料能够在各个方向上均匀分散和吸收冲击力,提供更好的保护性能。

轻量化。相比于传统的金属材料,复合材料具有较低的密度和重量。使用复合材料侧防护结构可以显著降低卡车整体重量,提高燃油效率和运输效益。

抗腐蚀性强。复合材料在潮湿和腐蚀性环境中具有较好的抗腐蚀性能,减少维护和更换的需求。

设计灵活。复合材料可以根据需要进行定制设计和制造, 以满足不同卡车型号和尺寸的要求。

3 MOO 计算与CAE 验证

3.1 样本生成

为了得到更好的结构设计方案与选材, 本文设计MOO(Multi-Objective Optimization)分析矩阵共600 个计算案例(图5),开发了“MPI+openMP”并行计算方法,快速得到材料组合最优解。

为加快计算效率,本研究使用“MPI+openMP”实现并行计算方法,实现了并行读写与并行计算。用户通过编写PBS 脚本确定所需计算核心数、内存等信息。PBS 调度系统分配用户作业所需计算资源后,通过并行计算,充分利用超级计算机的计算资源,大大提高计算效率。“MPI+openMP”與SMP 计算方法的效率对比如表1 所示。

3.2 网格模型

本文以复合材料侧防护结构为例,对最优解进行CAE 验证。大量的实验和研究表明,复合材料的微观结构直接影响其宏观性能[9]。基于微观结构的复合材料网格模型,其单元最小尺寸为0.2 mm。因此,尽管侧防护系统整体结构并不复杂,但涉及到微观尺寸的网格单元,CAE 计算的模型单元数量达到了20 万个(图6)。此时,采用128cores 的LS-DYNA MPP 版本,即高性能并行计算服务器进行求解,可以在10 min 之内快速获得计算结果。

3.3 材料模型

本文采用的侧防护复合材料结构,其侧护栏为玻璃纤维,支架为SMC 材料,垂直构件为PP 材料,对应的材料力学性能基本参数如表2 所示。

3.4 加載条件

(1)选取侧护栏两端和中间3 个位置作为加载点,约束支架固定点处6 个方向的自由度[10]。

(2)在220 mm 的圆形压盘上加载1.2 kN(含1.2 倍安全系数)的力。

(3)3 种工况加载位置如图7 所示。其中,P1 位置为靠近前端模块的端点,P2 位置为支架约束的中心点,P3 位置为远离前端模块的端点。

3.5 计算及结果分析

有限元模型前处理(包括建立网格模型、建立各部件的连接关系、设定材料参数和属性参数、设定初始条件、加载工况以及设置输出等)完成后,使用用户自定义的封装命令:dyna_sub s(d) R9( 求解器版本) six( 计算队列序号) ncpu(CPU 数量)inputfile( 模型key 文件) ,将任务提交给LS-DYNA(MPP)进行仿真计算。软件将根据所设定的边界条件、材料模型和加载条件,在每一个时间步长上求解结构的动力学响应,并输出相应的计算结果。结果判定准则如下。

(1)力- 位移曲线准则。根据力- 位移曲线,当P1 点、P2点和P3 点载荷分别达到1 000 N 时,这几个点的位移分别为10.80 mm、10.16 mm 和 20.73 mm,均小于30.00 mm,满足法规要求(图8)。

(2)材料应力失效准则。由应力图可知(图9),因σ11 >0,纵向被拉伸,最大应力为624.0 MPa,小于材料纵向拉伸极限Xt(774.0 MPa);σ22 < 0,横向被压缩,最大应力为39.9 MPa,小于材料横向压缩极限Yc(285.0 MPa),因此判断该材料未发生断裂。

4 侧防护结构耐撞性实物验证

在数字设计阶段,使用LS-DYNA 可以精确模拟侧防护结构动态力学冲击时系统的受力情况,并对潜在风险进行改进。在样车实车试制阶段,为了验证侧防护系统的耐撞性和可靠性,需要在试验阶段按照GB 11567—2017 进行实物撞击试验。本文基于某轻卡车型,在实车试制阶段,测试使用碰撞试验装置,在控制速度和角度的条件下,对结构施加冲击载荷。测试时使用传感器和数据采集系统来记录结构的动态响应,包括位移、应力和变形等参数(图10)。

所获得的实际测试结果与CAE 计算结果,其对比数据如表3所示。结果对比显示,采用微观网格模型的复合材料侧防护结构,其耐撞性动态冲击的实物测试变形量与CAE 计算变形量,在数值上非常接近。

5 结束语

本文采用了超级计算机作为仿真基础,采取计算机辅助工程(CAE)的方法,通过LS-DYNA 软件进行侧防护结构的动态冲击仿真分析,利用计算任务智能调度技术、分布式并行算法,大大提高工程仿真效率。本文对侧防护结构的设计和选材进行了一定探索,但仍存在一些局限性。未来的研究可以进一步优化材料模型和选材参数的选择,探索更加精确和可靠的仿真分析方法。

作者简介:

邓海燕,硕士,高级工程师,研究方向为汽车整车开发及车线平台管理。

廖智鹉,本科,工程师,研究方向为轻卡车型性能规划。

张德华,硕士,工程师,研究方向为轻型卡车产品开发。

王康,硕士,高级工程师,研究方向为信息系统、高性能计算。

徐莉,硕士,高级工程师,研究方向为汽车碰撞、CAE 计算。

叶宁硕士,工程师,研究方向为高性能计算、计算机软件。