凝胶注模-冷冻干燥法制备磷酸铝基多孔陶瓷

高杰 朴佳思 白佳海

摘 要:磷酸铝多孔陶瓷是一种新型的多孔材料,在催化剂载体、膜支撑材料、过滤分离材料、有毒物质吸附剂等领域有着广泛的应用前景。本实验以磷酸二氢铵和氢氧化铝为原料,采用凝胶注模结合冷冻干燥工艺制备了具有连通开孔结构的磷酸铝基多孔陶瓷,探究了淀粉质量分数(0、2%、4%、6%、8%、10 %)和碳酸钙质量分数(0、5%、10%、15%、20 %)对磷酸铝多孔陶瓷烧结性能的影响。结果表明:随着淀粉质量分数从0增加到10%,多孔陶瓷的吸水率和开气孔率呈先减小后增大的趋势,体积密度和抗压强度呈先增大后减小的趋势;随着碳酸钙质量分数从0增加到20 %,多孔陶瓷的吸水率和开气孔率呈先减小后增大的趋势,体积密度和抗压强度呈先增大后减小的趋势。

关键词:AlPO4;多孔陶瓷;凝胶注模;冷冻干燥

磷酸铝具有较高的比表面积、良好的热稳定性, 是一种重要的催化剂载体,且其本身也可作为催化剂,因此受到广泛关注[1-2]。作为催化剂载体,磷酸铝具有优越的性能。Arita等[3]发现,磷石英型磷酸铝作为催化剂,可以有效地将甘油转化为丙烯醛。Itoh等[4]研究发现,与CePO4、CeP2O7、SnP2O7、TiP2O7和Zn3(PO4)2相比,磷酸铝作为催化剂载体,负載Pt之后,Pt/AlPO4能够高效地脱硝,且在高温下解吸氨的活性的较高。Chang等[5]发现,磷酸铝有优越的吸附能力以及离子交换能力,因此当Ag负载到磷酸铝上时Ag很难从载体上解离。Machida等[6]发现,与Al2O3相比,Rh负载到AlPO4上,可以与磷酸铝载体产生最佳的相互作用,Rh不易与磷酸铝载体分离,并且毒性低、热稳定性较好,能在较低温度下反应。Cai等[7]使用凝胶伴随相分离制备出了多孔磷酸铝块体材料,纳米银离子可均匀地负载到磷酸铝块体材料的内部孔隙之中,在催化剂及分离领域有广泛的应用前景。本文分别以可溶性淀粉和碳酸钙粉体为造孔剂,用凝胶注模结合冷冻干燥工艺制备磷酸铝基多孔陶瓷,并重点研究淀粉和碳酸钙含量对陶瓷的显微结构和多孔特性的影响。

1 实验

1.1 实验原料和实验过程

以磷酸二氢铵和氢氧化铝为原料合成磷酸铝粉体,首先按摩尔比为1∶1称取磷酸二氢铵和氢氧化铝,然后将原料放在球磨机中干磨,原料与氧化锆球的质量比为1∶2,球磨时间为2 h,转速为200 r/min。将磨好的原料分别在800、900、1 000、1 050 ℃煅烧,获得磷酸铝粉体。将磷酸铝粉体先进行湿磨(其中粉料、氧化锆球和水的质量比为1∶2∶1,球磨时间为2 h),干燥之后再干磨(粉料与氧化锆球的质量比为1∶2,球磨时间为30 min),获得细的磷酸铝粉体。选取在900 ℃合成的磷酸铝粉体作为骨料,用凝胶注模法制备磷酸铝多孔陶瓷坯体,坯体经冷冻干燥后烧结制备磷酸铝多孔陶瓷,具体过程如下:称取适量水溶性淀粉或碳酸钙粉体加入到适量去离子水中以制备淀粉水溶液或碳酸钙料浆;分别称取N-羟甲基丙烯酰胺、N,N-亚甲基双丙烯酰胺和三聚磷酸钠,按称量次序依次溶解到淀粉水溶液或碳酸钙料浆中;为了加速溶解,超声振荡5 min,最终得到混合溶液,将磷酸铝粉体加入到混合溶液中,获得料浆;为进一步增加料浆的均匀性,将料浆超声振荡5 min,将振荡好的料浆放在磁力搅拌器上搅拌4 h(此搅拌过程在常温下进行);称取过硫酸铵加入到料浆中,随后将料浆在70 ℃的水浴锅中,静置5 min,料浆会固化,得到湿的磷酸铝陶瓷坯体;坯体经冷冻干燥(首先-20 ℃冷冻12 h,然后-50 ℃真空干燥24 h)后,分别在1 050、1 100、1 150、1 200 ℃进行烧结(升温速率为10 ℃/min,最高温度下保温时间为2 h),最终制得磷酸铝多孔陶瓷。

1.2 样品测试与表征

采用阿基米德排水法测定多孔陶瓷的开气孔率和吸水率。用游标卡尺测量试样干燥前后和烧结前后的径向尺寸来计算其线收缩率。用 X 射线衍射仪( Advance D8,德国Bruke) 表征多孔陶瓷的物相组成。用扫描电子显微镜(Sirion200,荷兰 FEI) 观察多孔陶瓷断面的显微结构。用鼓泡法〔DSP-P8泡压法膜孔径分析仪,贝士德仪器科技(北京)有限公司〕测定多孔陶瓷的气孔平均孔径。用万能试验机(Instron 5900,美国Instron)测定多孔陶瓷的抗压强度。

2 结果与讨论

2.1 物相组成

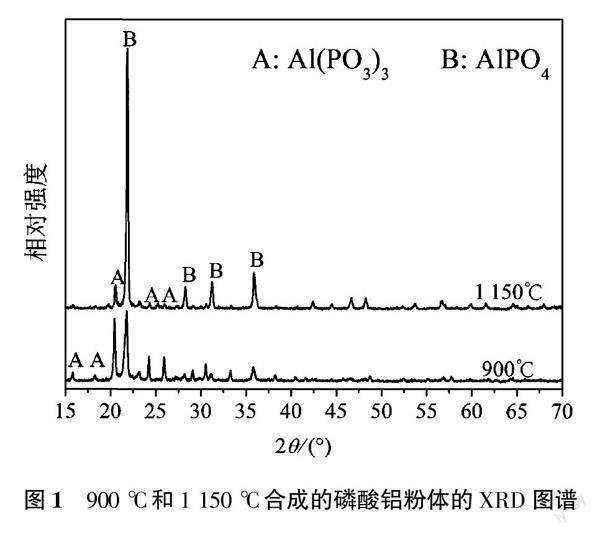

图1是在900 ℃和1 150 ℃合成的粉体的XRD图谱,如图1所示。在衍射图谱上可检索到磷石英型AlPO4(立方,JCPDS 13-0430)和Al(PO3)3(斜方,JCPDS 50-0303)的特征峰,说明磷酸铝粉体的主晶相是AlPO4和Al(PO3)3。在900 ℃和1 150 ℃合成的粉体中,AlPO4的最强峰(峰位2 θ=21.72°)的强度和Al(PO3)3的最强峰(2 θ=20.44°)的强度之比分别为1.13∶1和10.59∶1,说明当合成温度为1 150 ℃时,粉体中含有较多的AlPO4。需要说明的是,在合成粉体时,是按照Al和P原子的摩尔比为1∶1来称取原料(氢氧化铝和磷酸二氢铵)的,然而在合成的粉体中有相当数量的Al(PO3)3存在,表明在合成的粉体中可能会存在一定数量的γ-Al2O3和/或非晶型的Al2O3。

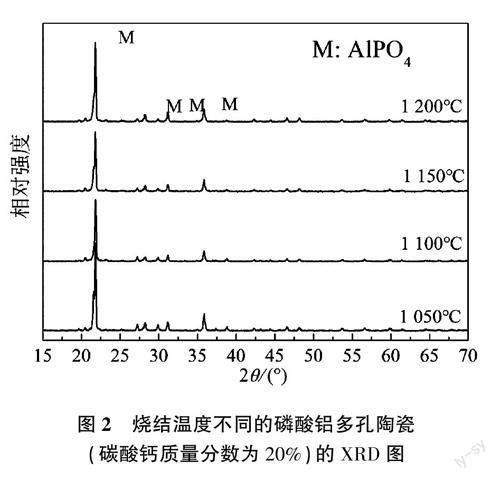

图2是碳酸钙质量分数为20 %的磷酸铝多孔陶瓷的XRD图谱。在衍射图谱上只检索到低温方石英型AlPO4(JCPDS 072-1161)的特征峰,没有检索到Al(PO3)3的特征峰,说明在陶瓷烧结过程中Al(PO3)3转化为AlPO4;此外,碳酸钙质量分数为20 % 时,在高温烧结时,碳酸钙分解为非晶的氧化钙,氧化钙熔融形成液相,所以XRD中没有和CaO相关度晶体的衍射峰。

2.2 线烧成收缩

如表1所示,随着淀粉质量分数的增加,坯体的干燥收缩增大,主要是因为在淀粉含量较高的坯体中,淀粉的吸水膨胀率较大,因而在干燥过程中,淀粉中的水分挥发,坯体的干燥收缩较大。随着淀粉质量分数从0增大到6 %,磷酸铝多孔陶瓷的线烧成收缩率随淀粉质量数的增大而增大,淀粉的质量分数从6 %继续增加到10 %,线烧成收缩率减小,这主要是因为:当淀粉质量分数从0增加到6 %时,随着淀粉质量分数的增加,坯体的干燥收缩率增大,颗粒间相互接触的程度增大,因而烧成收缩率增大[8];当淀粉质量分数从6 %增加到10 %时,淀粉分解产生较多的气体,气体处于晶界上,在排出时也会阻碍了陶瓷的收缩。

如表2所示,随着碳酸钙质量分数从0增加到10 %,磷酸铝多孔陶瓷的线烧成收缩率增大,碳酸钙质量分数从10%增加到20 %,线烧成收缩率减小,主要原因如下:在烧结过程中,在烧结过程中,Al(PO3)3会部分分解为AlPO4,部分形成液相;此外在高温烧成时,碳酸钙分解为非晶的氧化钙,氧化钙也会熔融形成液相,因此在多孔陶瓷的烧结过程中,部分Al(PO3)3和CaO转变为液相,一定量的液相可以促进陶瓷的烧结,从而促进陶瓷收缩。当碳酸钙质量分数小于10%,碳酸钙分解生成的二氧化碳较少,二氧化碳阻碍收缩的作用弱于液相促进烧结的作用;而当碳酸钙质量分数大于10%时,碳酸钙分解生成较多的二氧化碳,二氧化碳阻碍收缩的作用强于液相促进烧结的作用,故烧成收缩率随CaCO3含量的增多而减小。

2.3 吸水率、开气孔率和体积密度

如表1所示,随着淀粉质量分数从0增加到10%,吸水率和开气孔率都呈先减小后增加的趋势,体积密度呈先增加后减小的趋势。当淀粉质量分数从0增加到4%时,吸水率和开气孔率减小,随着淀粉的质量分数从4%增加到10%,陶瓷的吸水率和开气孔率缓慢增加。与未加淀粉的磷酸铝多孔陶瓷相比,当淀粉质量分数为4%时,磷酸铝陶瓷的吸水率和开气孔率明显小,这主要是因为:当淀粉质量分数从0增加到4%时,随着淀粉质量分数的增多,坯体可产生较大的干燥收缩率较大,颗粒之间的相互靠近程度较大,且淀粉分解生成的二氧化碳较少,因而磷酸铝多孔陶瓷的开气孔率减小;当淀粉质量分数从4%增加到10%时,由于淀粉的量较多,尽管坯体的干燥收缩率较大,但淀粉分解时放出的气体显著增加,因而磷酸铝多孔陶瓷的气孔率增加。

如表2所示,随着碳酸钙质量分数从0增加到20%,磷酸铝多孔陶瓷的吸水率和开气孔率呈先减小后增加的趋势,体积密度呈先增加后减小的趋势,当碳酸钙质量分数为10%时,多孔陶瓷吸水率和开气孔率较低。在烧结过程中,碳酸钙分解的生成二氧化碳气体具有增大孔隙率的作用;同时,碳酸钙分解可生成氧化钙,氧化钙与其它组分生成液相,促进烧结,减小孔隙率;在陶瓷的烧结过程中这两种作用同时存在,当碳酸钙质量分数为10%时,氧化钙促进陶瓷的烧结作用比二氧化碳增加孔隙率作用强,因而多孔陶瓷的吸水率和开气隙率较低。

Cai等[7]使用溶胶-凝胶结合相分离的方法制备了大孔结构的分层多孔磷酸铝块体,开孔率为56%,和本实验得到的最佳数据基本相同,但其体积密度较大,为1.7 g/cm3。

2.4 显微结构

图3是磷酸铝多孔陶瓷断面的SEM图。图3(a)是坯料中不含外加物时,多孔陶瓷的SEM图。图3(b)是淀粉质量分数为4%时,多孔陶瓷的SEM图。图3(c)是碳酸钙质量分数为10%时,多孔陶瓷的SEM图。如图3所示,在所有图片中,都没有观察到清晰的晶界,这主要是因为在陶瓷中存在玻璃相,玻璃相填充在晶界中。由图1所示的衍射图谱可知,当合成温度为900 ℃时,粉体中含有相当量的Al(PO3)3,在多孔陶瓷的烧结过程中, 高温下部分Al(PO3)3转变为液相;在从烧结温度降至室温的过程中,液相转变为玻璃相,液相和玻璃相填充在境界中,因此没有观察到清晰的晶界。外加淀粉时,淀粉会胀溶于水中,在冷冻干燥过程中,胀溶淀粉因水分的蒸发而发生的体积收缩较小,也会导致坯体内部的孔的尺寸增大,在陶瓷燒结过程中,这部分孔(至少是大部分)也会保留下来,因而磷酸铝多孔陶瓷的孔隙率较大。如图3所示,与未加碳酸钙时相比,外加10%碳酸钙的多孔陶瓷的孔隙率较小,这主要是因为在烧结过程中,碳酸钙分解生成的氧化钙,氧化钙在高温下熔融,显著促进烧结;此外,碳酸钙分解生成二氧化碳气体,增大孔隙率,当碳酸钙的质量分数为10%时,生成的二氧化碳增大孔隙率的作用弱于氧化钙促进烧结的作用;因此,与未加碳酸钙的磷酸铝多孔陶瓷相比,外加10%碳酸钙的磷酸铝多孔陶瓷的孔隙率较低。

2.5 抗压强度

如表1所示,随着淀粉质量分数从0增加到10%,磷酸铝多孔陶瓷的抗压强度呈先增大后减小的趋势,当淀粉的质量分数为4%时,多孔陶瓷的抗压强度较大,这主要是因为随着淀粉含量的增加,磷酸铝多孔陶瓷的孔径较小(表1),在一定程度上可提高抗压强度;淀粉质量分数较多时,磷酸铝多孔陶瓷的抗压强度降低,主要是因为添加淀粉过多,导致浆料的粘度不断上升,样品在成型过程中出现颗料分布不均匀等缺陷,从而使样品的抗压强度下降[9-10];因此,可通过调节淀粉的质量分数、优化陶瓷的孔径及孔径分布,进而增强陶瓷的抗压强度。

如表2所示,随着碳酸钙质量分数从0增加到20%,磷酸铝多孔陶瓷的抗压强度呈先增大后降低的趋势,与开气孔率随着碳酸钙质量分数的增加呈先减小后增大的趋势相吻合,说明通过

调节碳酸钙的质量分数,可以优化陶瓷的孔径及孔径分布,进而增强陶瓷的强度。

2.6 孔径分布

如表1所示,随着淀粉质量分数增加,磷酸铝多孔陶瓷的平均孔径呈下降的趋势,这主要是因为,随着淀粉质量分数的增加,贯通孔的数量增多,贯通孔有利于气体的排出,促进陶瓷的致密化,因而平均孔径减小[8]。

3 结论

1)当合成温度为900 ℃时,粉体的主晶相为AlPO4和Al(PO3)3,磷酸铝多孔陶瓷的主晶相是AlPO4,说明在陶瓷烧结过程中,Al(PO3)3转化为AlPO4。

2)随着淀粉质量分数从0增加到10%,磷酸铝多孔陶瓷的吸水率和开气孔率呈先减小后增大的趋势,体积密度呈先增大后减小的趋势,抗压强度呈先增大后减小的趋势。当淀粉质量分数为4%时,磷酸铝多孔陶瓷的吸水率、开气孔率较小,体积密度较、抗压强度较大。

3)随着碳酸钙质量分数从0增加到20%,磷酸铝多孔陶瓷的吸水率和开气孔率呈先减小后增大的趋势,体积密度呈先增大后减小的趋势,抗压强度也呈先增大后减小的趋势。当碳酸钙质量分数为10%时,磷酸铝多孔陶瓷的吸水率、开气孔率较小,体积密度较、抗压强度较大。

参考文献

[1]BAI J H,PIAO J S.Solution combustion synthesis and sorption prperties of nanoscale amorphous AlPO4[J].Micro & Nano Letters,2020,15(7):430-432.

[2]LI W Y,ZHU Y,GUO X Z,et al.Preparation of a hierarchically porous AlPO4 monolith via an epoxide-mediated sol–gel process accompanied by phaseseparation[J].Sci Technol Adv Mater,2013,14:045007.

[3]ARITA Y. Novel method of synthesizing acrolein from glycerol:JP5075236B2[P]. 2010-12-07.

[4]ITOH M,TAKEHARA M,SAITO M,et al.NOx reduction Activity over phosphate-supported platinum catalysts with hydrogen under oxygen-rich condition[J]. IOP Conference Series:Materials Science & Engineering Conference Series,2011,18(17):172007.

[5]CHANG Q J,HE H,ZHAO J C,et al. Bactericidal activity of a Ce-promoted Ag/AlPO4 catalyst using molecular oxygen in water[J].Environmental Science & Technology,2008, 42(5):1699-1704.

[6]MACHIDA M,MURAKAMI K,HINOKUMA S,et al. AlPO4 as a support capable of minimizing threshold loading of Rh in automotive catalysts[J]. Chemistry of Materials:A Publication of the American Chemistry Society,2009,21(9):1796-1798.

[7]CAI X B,ZHU W J,YANG H,et al.Preparation of silver nanoparticles embedded hierarchically porous AlPO4 monoliths[J].New Journal of Chemistry, 2015, 39(8):6238-6243.

[8]李恒,杜慶洋,李国昌,等.淀粉固化法制备堇青石多孔陶瓷[J].人工晶体学报,2013,42(9):1936-1939.

[9]李豪,陈拥军,李建保,等.冷冻干燥结合淀粉固化法制备莫来石多孔陶瓷[J].人工晶体学报, 2017,46(2):267-272.

[10]YAO D X,XIA Y F,ZENG Y P,et al.Fabrication porous Si3N4 ceramics via starch consolidation-freeze drying process[J].Mater Lett,2012,68:75-77.

(责任编辑:姚佳良)

[收稿日期]2023-02-17