长石与石灰石釉料调配的始熔温度研究

刘干平

摘 要:通过改变长石与石灰石的相对含量并考虑不同品种的长石进行釉料的调配,获得了钾长石-石灰石、钾钠长石-石灰石、钠长石-石灰石3个系列共18种釉施于白胎上。通过不断改变还原结束温度对所制釉料制品进行烧制,观察各烧成制品的釉色变化,推算出釉的始熔温度,进而对钾长石、钾钠长石、钠长石与石灰石调配的始熔温度的变化规律进行分析和讨论。

关键词:长石;石灰石;釉;呈色;还原结束温度;始熔温度

长石与石灰石是最重要的两种陶瓷原料,其中长石分为钾长石、钾钠长石、钠长石。长石与石灰石的调配是最简单的釉料调配,可看作是一切釉料调配的基础。只有充分了解和掌握长石与石灰石调配比例与釉料性能及性状之间的关系,才能得心应手地进行釉料调配的理论研究和生产实践。釉料最重要的性能毋庸置疑为熔融性能。釉的熔融是指釉料从开始熔融到完全熔融的一个过程[1],因此,抽象地说,釉的熔点并不是一个温度点,而是一个范围,即一个从始熔温度到成熟温度的范围,其中,釉料软化后继而开始熔融的温度称为始熔温度。温度到达始熔温度后,釉层逐渐封闭,故可将始熔温度当之为釉层封闭的温度[2]。

陶瓷产品缺陷中大部分是釉缺陷,其中又以气泡、针眼居多。造成这种缺陷原因之一是在釉配方设计时,釉的始熔温度确定不当引起的,即在坯釉物理化学变化时,还没有完全逸出气体,釉就开始熔融,导致气体通过釉层阻力增大,冷却时容易留下气眼[3]。在工艺上一般的要求是:釉的始熔温度尽量高,在釉开始熔融前,碳酸盐、硫酸盐及其他有机物分解、气体和空气能自由地通过釉层,使各种反应充分进行,尽可能使坯内气体逸出,从而形成良好的釉面[4]。另外,在采用还原焰烧成时,气氛转换温度的高低直接关系制品是否出现冲泡、发黄、吸烟等缺陷。气氛转换温度主要根据釉的始熔温度确定,即在始熔温度前,釉层必须得到充分还原。始熔温度后釉层封闭,还原气体已不能进入釉层了[5],因此,始熔温度的确定对于釉配方设计就显得尤为重要[6]。

1 实验

1.1 实验设计

改变长石和石灰石的相对含量进行釉料的调配,其中长石按钾长石、钾钠长石和钠长石,分别与石灰石调配形成钾长石-石灰石、钾钠长石-石灰石、钠长石-石灰石三大系列釉,每一系列包括质量分数5%石灰石、10%石灰石、15%石灰石、20%石灰石、25%石灰石及30%石灰石6种釉。此外,为便于分析釉料组成对釉呈色的影响,从而确定始熔温度,采用化学纯氧化铁进行调节。各原料的化学组成见表1、各釉料的原料配方见表2、各釉料的化学组成见表3。

1.2 制备工艺

1.2.1 胎体和釉料的制备流程

胎体:坯料→淘洗→过100目筛→干燥成泥→成型→素烧。为避免胎的颜色对釉呈色的干扰,本实验施釉胎体选用龙泉弟窑白胎。

釉料:釉用原料→湿法球磨→过100目筛→釉浆。

1.2.2 施釉

首先采用浸釉法上底釉,然后在底釉的基础上进行喷釉,确保釉层厚度达到1~1.5 mm。施釉完成后,刮洗干净素坯的底足。

1.2.3 烧成制度

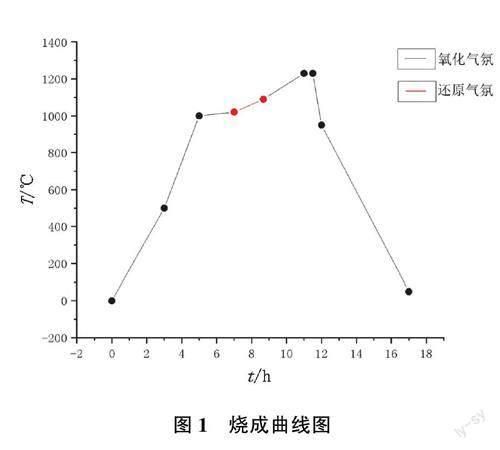

用还原气氛进行烧制,常温~500 ℃,氧化升温3 h;500~1 000 ℃,氧化升温2 h;1 000~1 020 ℃,氧化保温2 h;1 020 ℃开始还原,1 020~1 090 ℃,还原气氛烧制,升温速率1 ℃/min; 1 090 ℃终止还原,改为氧化气氛进行烧制,1 090~1 230 ℃,氧化气氛烧制,升温速率1 ℃/min;1 230~1 230 ℃,氧化保温30 min;1 230 ℃~常温,熄火,让窑温自然冷却到常温后出窑[6],如图1所示。

按上述烧成制度,改变终止还原温度为1 110、1 130、1 150、1 170、1 190、1 210、1 230 ℃,分别进行烧制实验。

2 结果和讨论

2.1 烧成试验结果

通过烧成制品色调和色度的观察可知,对于同一种釉采用不同烧成制度,即终止还原的温度不同而得到各种不同的烧成结果,烧成实验结果详见表4。

2.2 釉的始熔温度推算原理

当釉中Fe2O3质量分数为1.0%~1.5%时,采用氧化气氛烧成制品呈黄色,还原气氛烧成制品呈绿色或蓝色[7]。

根据烧成曲线可知,所有实验烧成温度为1 230 ℃,其间开始还原温度均为1 020 ℃,但终止还原温度不同,分别为1 090、1 110、1 130、1 150、1 170、1 190、1 210、1 230 ℃。当还原结束温度低于始熔温度,即在釉层封闭前终止还原,则制品将被二次氧化,呈现黄色;而在釉层封闭后,气氛将不再起作用,直至烧成仍呈现黄色。当还原结束温度高于始熔温度,即在釉层封闭后结束还原,则制品在釉层封闭前已被还原为绿色或蓝色;而在釉层封闭后,气氛将不再起作用,直至烧成仍呈现绿色或蓝色。因此,可根据烧成制品的变色,即在釉色从黄色变为绿色或蓝色的温度区间,估算出釉层封闭温度,即始熔温度。

2.3 釉的始熔温度变化规律

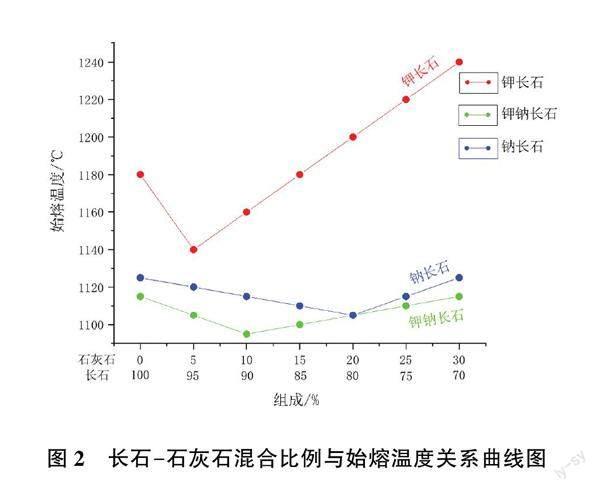

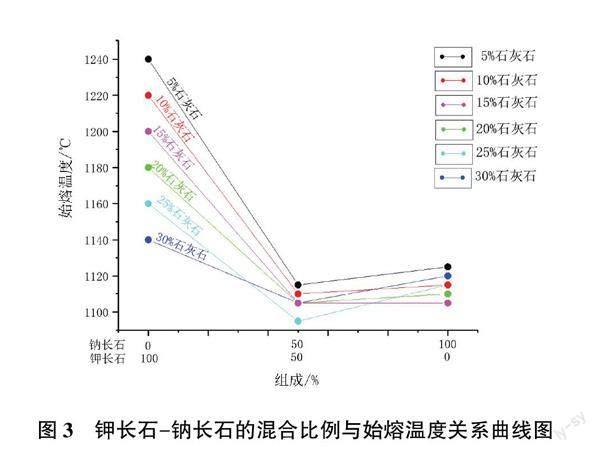

根据始熔温度推算原理,观察不同还原结束温度的烧成制品的呈色变化,从黄色变为绿色或蓝色的温度区间,估算出各釉的始熔温度,见表5,并绘制出始熔温度与釉组成的关系曲线,如图2、图3所示。

从图2和图3可以看出,长石与石灰石混合,随着石灰石含量的增加,釉的始熔温度先降低到达最低点然后升高,其始熔温度值及最低始熔温度组成点皆因长石品种不同而异。钾长石与石灰石混合,各釉料的始熔温度值较高,最低始熔温度组成点在石灰石含量5%处;而钠长石与石灰石混合,各釉料的始熔温度值较低,最低始熔温度组成点在石灰石含量20%处。钾钠长石与石灰石混合,各釉料的始熔温度值最低,最低始熔温度组成点在石灰石含量10%处。

上述始熔温度估算结果基本与理论分析相符。釉料调配在低共熔点出现液相,随着温度的升高,液相逐渐增多,当液相达到一定比例后釉层被封闭,与此对应的温度即为始熔温度。对于钾长石系列釉,因钾长石分解生成白榴石晶体与石英共熔体,成为玻璃态粘稠物,温度升高液相量逐渐增多,因此,液相增加缓慢,始熔温度高;而钠长石的开始熔融温度比钾长石低,其熔化时没有新的晶相产生,液相的组成和未熔长石的组成相似,故液相增加很快,始熔温度低。对于钾钠混合长石系列,存在混合碱低共熔效应,使得低共熔点温度降低,从而导致始熔温度降低,并且低于钾长石系列和钠长石系列[8]。

3 结论

1)根据始熔温度推算原理,观察各不同还原结束温度的烧成制品的呈色变化,从黄色变为绿色或蓝色的温度区间,估算出各釉的始熔温度。

2)长石与石灰石混合,随着石灰石含量的增加,釉的始熔温度先降低到达最低点然后升高,其始熔温度值及最低始熔温度组成点皆因长石品种不同而异。

参考文献

[1]加藤悦三.釉药基本配制[M].北京:中国轻工业出版社,1989:58-65.

[2]李计元.浅析利用高温物性测试仪研究釉的熔融性能 [J].中国陶瓷工业,2017,24(1):27-30.

[3]詹益州.解决高温强化瓷釉面针孔缺陷的研究[J].中国陶瓷工业,2009,16(4):15-17.

[4]金凤莲,胡志强. 长石生料釉始熔温度计算[J].陶瓷工程,1994,27(6):34-37.

[5]賀宗武. 陶瓷釉料釉始熔温度实用计算公式研究[J].佛山陶瓷,2002,58(1):11-13.

[6]宛良德,刘振群. 陶瓷还原气氛烧成的研究[J].景德镇陶瓷学院学报,1994,15(2):21-28.

[7]赵青南,张谷兰. 青瓷釉显色过程研究[J].陶瓷工程,1994,27(6):12-15.

[8]赵彦钊,殷海荣.玻璃工艺学[M].北京:化学工业出版社,2006:24-31.

(责任编辑:姚佳良)

[收稿日期]2022-12-14