混合励磁可变磁通磁阻电机齿槽转矩抑制研究*

徐 良,刘 旭

(河北工业大学 a.省部共建电工装备可靠性与智能化国家重点实验室;b.河北省电磁场与电器可靠性重点实验室,天津 300130)

0 引言

可变磁通磁阻电机(variable flux reluctance machine,VFRM)是一种电励磁的无刷同步电机,电机气隙磁场易于调节[1-2]。VFRM的励磁绕组与电枢绕组均位于定子侧,其转子上没有绕组,散热性能良好,具有良好的应用前景[3-4]。HEVFRM同时有永磁体与励磁绕组两个励磁源,既有高转矩密度的优势,又拥有较好的调磁能力[5-6]。

HEVFRM为双凸极电机,产生较高的齿槽转矩,从而引起较大的振动和噪声。降低电机齿槽转矩的方法有磁极削极、不等气隙等[7-8]。王凯等[9]研究了不同转子磁极优化技术可以削弱气隙磁密中的谐波含量,抑制齿槽转矩。张炳义等[10]将一块正弦形导磁块放置在转子永磁体上,所产生不均匀气隙有效降低永磁同步电机空载反电动势谐波含量。HUANG等[11]比较了几种削极技术对可变磁通磁阻电机转矩脉动抑制的大小。曾煜[12]将正弦式、反余弦式、谐波式削极运用到永磁同步电机中,并对永磁体削极公式进行了改进,扩宽了注削法的应用范围。唐先全[13]提出一种不完全偏心磁极结构来降低电机齿槽转矩。郝金顺[14]在永磁体正弦削极的基础上,将少量3次谐波注入到永磁体厚度表达式,分析结果表明谐波削极能够提高永磁同步电机的转矩密度。胡成通等[15]采用转子分段与转子削极技术降低了永磁同步电机的转矩脉动。杨勇等[16]通过使用不均匀气隙降低了内置V型永磁电机的齿槽转矩。王培欣等[17]基于磁场调制原理设计了一种可以削弱磁通切换电机气隙磁密高频谐波分量的余弦转子结构,该结构可以缓解铁心饱和,并抑制齿槽转矩。

因此,本文采取对6槽7极HEVFRM转子铁心表面反余弦削极与反余弦加谐波削极的方式,实现电机不等气隙,来降低转子磁导中高频谐波分量,从而降低齿槽转矩。从空载气隙磁密、齿槽转矩、反电动势、输出转矩几个方面进行了了对比。最后,通过一台样机验证反余弦削极转子对齿槽转矩的抑制作用。

1 电机结构

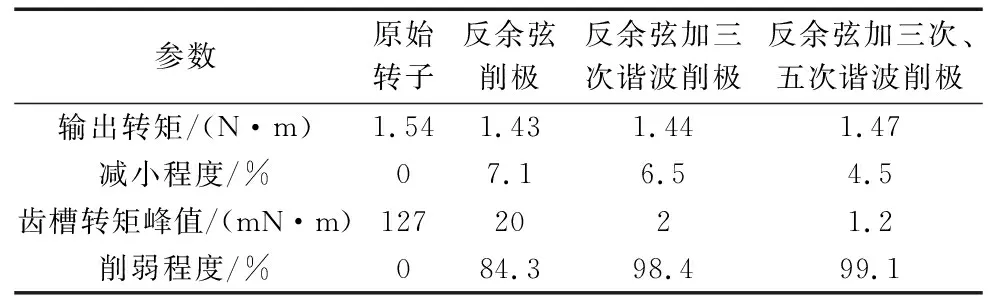

6槽7极HEVFRM采用双凸极结构,永磁体、直流励磁绕组和电枢绕组均位于定子上,其中永磁体充磁方向为切向,转子上既无绕组,也无永磁体,如图1所示。

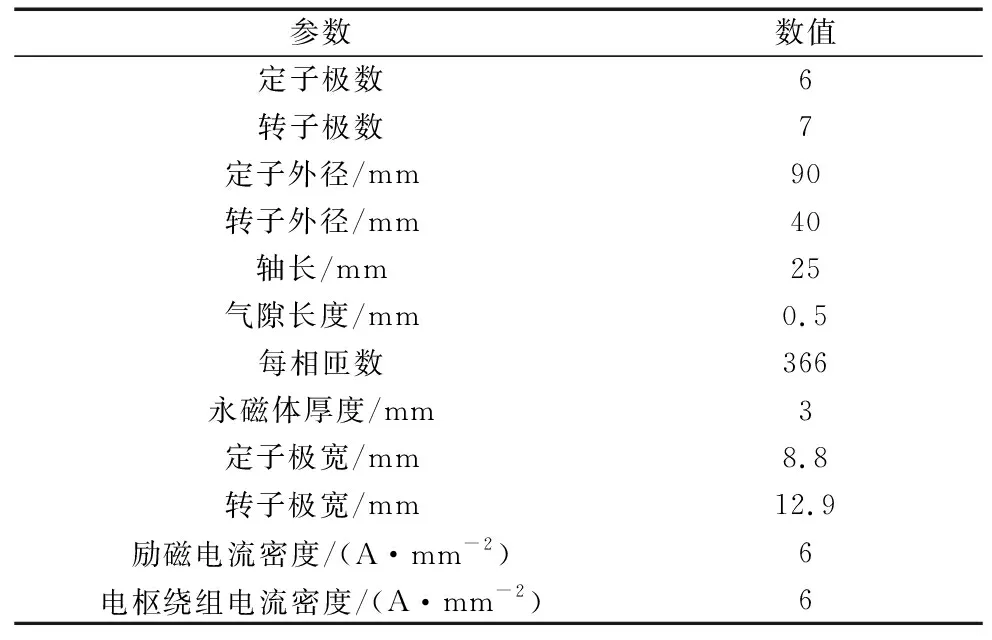

电机主要设计参数如表1所示。电枢绕组和励磁绕组分别通入三相交流电和直流电流,定子侧产生的磁场在定子凸极齿与转子凸极齿双重调制下,在气隙中产生丰富的磁场谐波,从而生成转矩。

表1 电机主要设计参数

2 转子形状

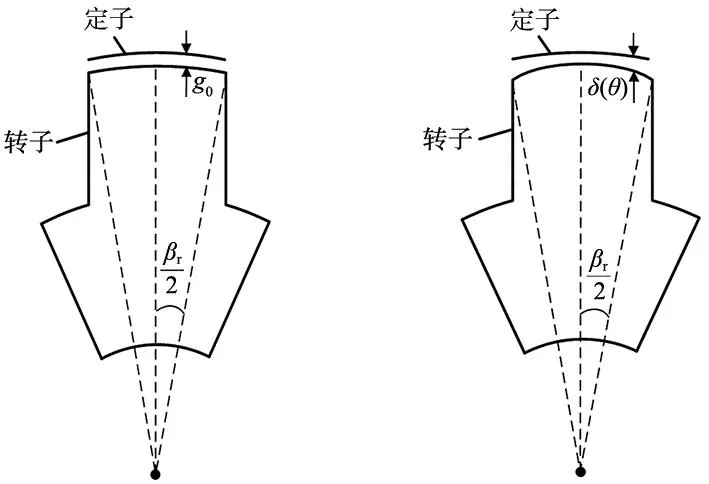

常规转子与削极转子如图2所示,通过设计转子表面形状来实现电机不等气隙结构,反余弦削极以及反余弦加谐波削极电机气隙长度方程如式(1)所示。

(a) 原始转子 (b) 反余弦削极

(1)

式中:θ的取值范围为[-βr/2,βr/2],βr为转子极弧,g0为最小气隙长度,h1、h3、h5为优化系数。为保证电机最小气隙长度不变,约束条件如下:

min[h1cos(7θ)-h3cos(21θ)-h5cos(35θ)]=1

(2)

因此,转子削极方程如式(3)所示。

Rr_in=Rs_out-δ(θ)

(3)

式中:Rr_in为转子外半径,Rs_out为定子内半径。

3 6槽7极HEVFRM气隙磁密分析

3.1 空载气隙磁密

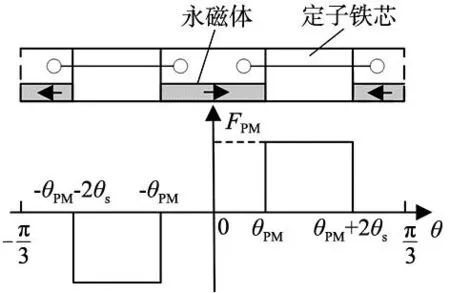

在定子坐标系下,对永磁体产生的磁动势进行分析,假设永磁磁动势沿着电机气隙圆周方向为矩形分布,磁动势模型如图3所示。由于永磁体空间静止,永磁磁动势公式可表示为:

图3 永磁体磁动势模型

(4)

式中:FPM为永磁体磁动势幅值,θPM为永磁体半弧长,θs定子半齿宽。

励磁绕组磁动势公式可以表示为[3]:

(5)

式中:Nf为励磁绕组匝数,Idc为励磁电流,Ffm=4Nf·Idc/(m·π)为第m次励磁磁动势谐波幅值。

定转子气隙磁导模型如图4所示,定子与永磁体相对静止,定子气隙磁导可表示为:

图4 定转子气隙磁导模型

(6)

式中:Ns为定子齿数,Λs为定子气隙磁导幅值。

转子在定子坐标系下,它是时间与位置的函数,转子气隙磁导可表示为:

(7)

式中:Nr为转子齿数0,Λr为转子气隙磁导幅值,ωm为转子旋转速度,单位为rad/s;θr为转子半齿宽,θ0为转子初始位置。

空载气隙磁密表达式如式(8)所示。

B(θ,t)=[F(θ)g0Λs(θ)/μ0]·Λr(θ,t)

(8)

式中:F(θ)为空载气隙磁动势,是永磁磁动势与励磁绕组磁动势之和;μ0为真空磁导率,g0为气隙长度。

因此,联立式(4)、式(6)和式(7)可得永磁体产生的气隙磁密,如式(9)所示。

(9)

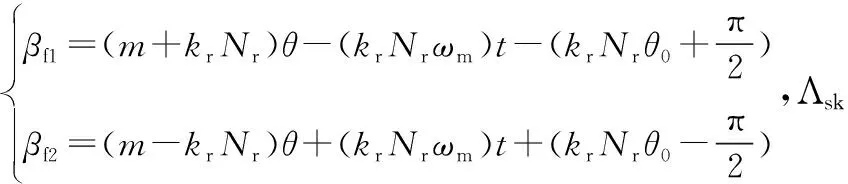

式中:

同理,由励磁绕组产生的气隙磁密可表示为:

(10)

由式(9)~式(10)可得6槽7极HEVFRM空载气隙磁密谐波特性,其中m次谐波由永磁磁动势与励磁磁动势直接产生,而|m±krNr|次谐波是由于凸极齿的调制作用产生。

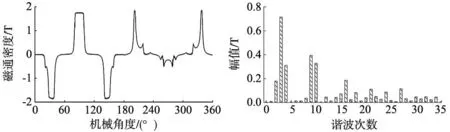

为验证空载气隙磁密推导的正确性,利用有限元对6槽7极HEVFRM的空载气隙磁密进行求解,气隙磁密波形与相应的谐波分布如图5与图6所示。其中,3次、9次、21次和27次谐波(v=m,m=3、9、21、27)由永磁和励磁磁动势直接产生。同时,主要的调制谐波为2次、4次、10次、16次(v=|m±krNr|,m=3、9,kr=1),仿真与理论分析一致。

图5 空载气隙磁密波形 图6 空载气隙磁密谐波分布

3.2 齿槽转矩计算

空载气隙磁密径向分量Br与切向分量Bt可以用傅里叶级数展开,如式(11)所示。

(11)

式中:Brm和Btm分别表示Br和Bt的m次傅里叶分解系数,θrm和θtm分别表示m次径向和切向所对应的初始相角。

采用麦克斯韦应力张量法,对齿槽转矩进行计算如式(12)所示。

(12)

式中:rg为电机气隙半径,lstk为电机轴向长度,μ0为真空磁导率(μ0=4π×10-7)。

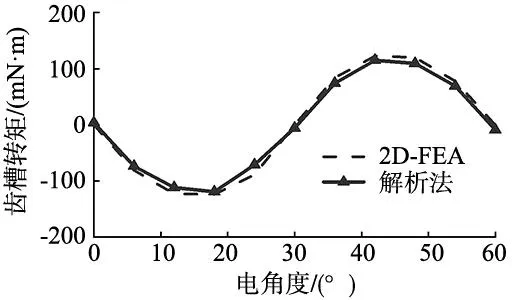

图7为有限元仿真与解析法求得的齿槽转矩波形,可以看出,两者有较好的一致性。利用麦克斯韦应力张量法计算时,只计算了前50次气隙磁场谐波产生的齿槽转矩,所得到的结果比有限元略低。

图7 齿槽转矩波形

对于6槽7极HEVFRM,原始转子气隙磁导傅里叶展开如式(7)所示,转子磁导沿着电机气隙波展开为平顶波。其中,一阶转子磁导分量平均电磁转矩成正比,齿槽转矩主要与高阶磁导谐波分量有关[3]。因此,通过转子削极来实现不等气隙,尽可能抑制转子高阶气隙磁导分量,来降低齿槽转矩。

4 有限元分析

4.1 空载气隙磁密

利用有限元对削极转子进行优化,优化目标为齿槽转矩最小以及输出转矩最大,优化后空载磁场如图8所示,可以看出,转子齿区饱和程度随转子形状的不同而发生变化,对于传统转子,转子齿端磁密峰值为3.45 T,采用削极转子结构的磁场饱和程度均得到缓解,其中反余弦削极转子磁密峰值为2.96 T。

(a) 原始转子 (b) 反余弦削极

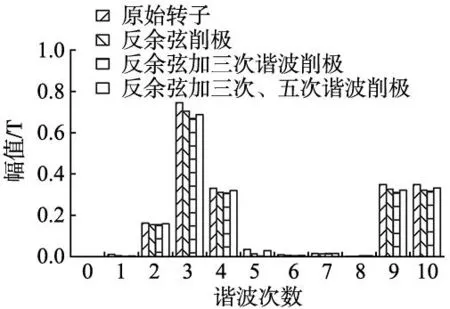

图9为优化前后电机空载气隙磁密谐波分布,可以看出优化后空载气隙磁密中各次主要谐波均有不同程度的减小,由式(9)与式(10)可知,空载气隙磁场主要包括3次、9次静止磁场和2次、4次、10次旋转磁场,优化后主要气隙磁场谐波的幅值均有所下降。

图9 空载气隙磁密分布

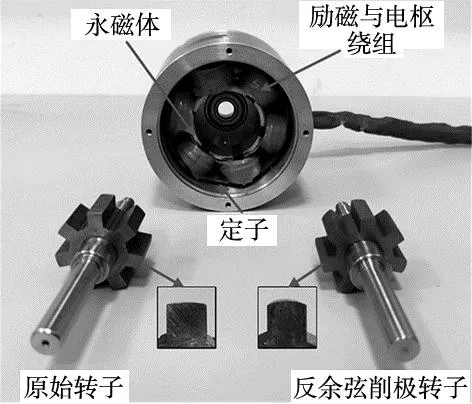

4.2 齿槽转矩

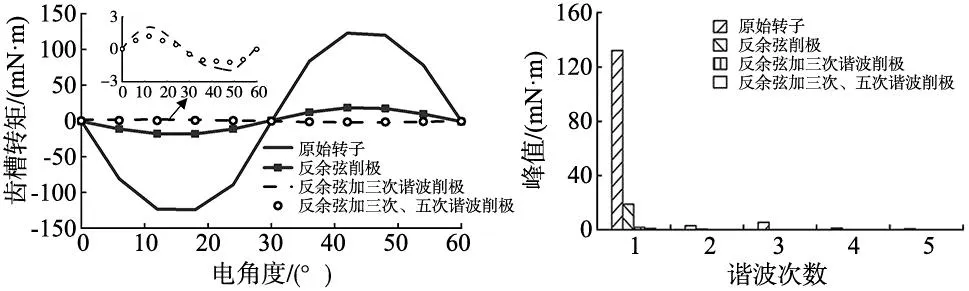

由于HEVFRM定转子为凸极结构,以及定子槽口有永磁体,齿槽转矩比VFRM高,转子经过削极后的齿槽转矩波形如图10所示,其中原始转子齿槽转矩峰值为127 mN·m,采用反余弦削极、反余弦加三次谐波削极、反余弦加三次、五次谐波削极结构的齿槽转矩峰值分别为20 mN·m、2 mN·m、1.2 mN·m,齿槽转矩削弱程度分别为84.3%、98.4%、99.1%。可以看出,这3种结构转子都能有效抑制齿槽转矩。

图10 齿槽转矩波形 图11 齿槽转矩谐波分布

图11为齿槽转矩谐波分析,采用3种削极转子后,齿槽转矩中基波与谐波分量均有不同程度下降。其中基波分量占主要成分,削弱程度分别为85.6%、98.5%、99.2%,其余谐波分量近似为0。因此,采用削极转子可以降低HEVFRM中齿槽转矩中各谐波分量,来降低齿槽转矩。

4.3 反电动势

反电动势谐波会造成电机的转矩脉动,通常用反电动势总谐波失真率THD来表示反电动势正弦度,如式(13)所示,THD越高,反电动势波形正弦度越差,谐波转矩越大,反之,THD越小,意味着输出转矩越平稳。

(13)

式中:U1为反电势基波幅值,Ui为反电势谐波幅值。

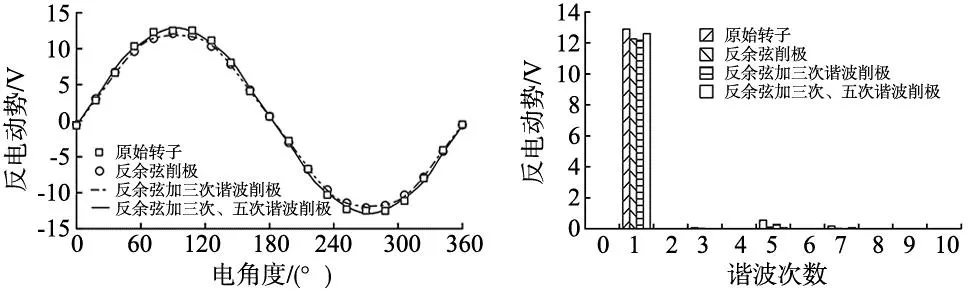

图12对比了HEVFRM在转速为400 r/min下反电动势波形,可以看出,削极结构转子的反电动势更加正弦。反电动势谐波分布如图13所示。其中,原始转子THD为4.8%,反余弦削极、反余弦加三次谐波削极、反余弦加三次、五次谐波削极转子THD分别为2.1%、2.5%、1.9%,均能有效降低反电动势THD。

图12 空载反电动势波形 图13 空载反电动势谐波分布

然而,采用削极转子后,HEVFRM反电动势基波幅值也会降低,如表2所示。其中反余弦削极反电动势THD最低,但基波幅值从12.9 V降到了12.2 V,降低了5.7%。相比之下,反余弦加三次、五次谐波削极能够有效降低反电动势THD,同时保持97%的基波分量。

表2 反电动势基波分量与THD

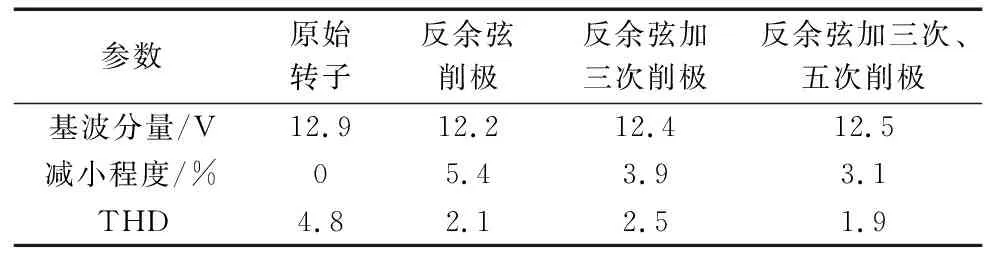

4.4 输出转矩

电机在加载情况下输出转矩如图14所示,上述方法都可以有效抑制齿槽转矩。可以看出,转子削极后的输出转矩比原始转子变的更加平滑。不同削极转子结果对比如表3所示,反余弦削极可以降低84.3%的齿槽转矩,输出转矩损失7.1%。反余弦加三次、五次谐波削极效果最好,齿槽转矩降低99.1%,输出转矩仅损失4.5%。

表3 不同优化方法结果对比

图14 转矩波形

5 实验验证

为验证上述理论,按照表1的参数加工制造了一台6槽7极HEVFRM样机,如图15所示,分别为样机的定子和转子部分,定子齿上绕制了电枢与励磁两套绕组,永磁体安装在定子槽口;转子为凸极结构。转矩测试平台如图16所示,由样机、直流电源、分度盘、平衡杆、电子秤等组成,通过平衡杆将样机的齿槽转矩转化为力差,记录电子秤读数并计算样机的齿槽转矩。

图15 6槽7极混合励磁可变磁通磁阻样机

图16 转矩测试平台

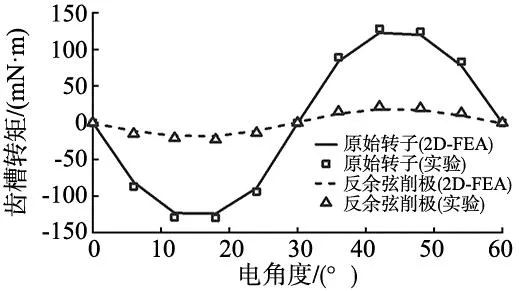

图17为6槽7极HEVFRM在励磁电流密度为7 A/mm2时,原始转子与反余弦削极转子齿槽转矩实验与有限元对比,2D-FEA与实验测试结果有较好的一致性。可以看出反余弦削极转子结构对于6槽7极HEVFRM的齿槽转矩有良好的抑制作用。

图17 齿槽转矩波形

由于有限元计算时无法考虑实际样机加工过程中产生的误差。因此,齿槽转矩测试结果均大于有限元计算结果。实验误差主要原因如下:2D-FEA在计算过程中并未考虑端部效应,其次在实验过程中存在测量误差,硅钢材料仿真与样机加工工艺等造成的误差。

6 结论

为了降低HEVFRM的齿槽转矩,本文研究了反余弦削极、反余弦加三次谐波削、反余弦加三次、五次谐波削极对6槽7极HEVFRM齿槽转矩抑制作用,从空载气隙磁密、齿槽转矩、反电动势、输出转矩几个方面进行了对比,结果表明:

(1)反余弦削极转子可以有效抑制齿槽转矩,缓解铁心饱和,并降低反电动势THD。

(2)将反余弦削极与谐波削极相结合,可以进一步削弱齿槽转矩,并且减少输出转矩的下降程度。