大型液体火箭喷管冷却通道机器人自动去毛刺系统*

刘晓宇,千 登,王锦鑫,薄其乐,刘海波,王永青

(1.大连理工大学高性能精密制造全国重点实验室,大连 116024;2.西安航天发动机有限公司,西安 710100)

0 引言

随着液体运载火箭运载能力的不断增大,单台液体火箭发动机推力室的尺寸也在增大,推力室的材料也逐渐由不锈钢转向TC4、TA15、TC2等钛合金材料,因此在铣槽加工[1]过程中也更易产生毛刺。毛刺的自动化、有效去除也成为喷管冷却通道精密制造中重要的一环。

金属件产生的毛刺大多硬且尖锐,人工去除困难且加工环境恶劣,产生的粉尘也会对工人的健康造成影响,为此磨粒流、磁力研磨、电化学、激光等特种去毛刺技术应用而生。此外,随着工业机器人技术的愈发成熟使得机器人代替人工去毛刺的方式被逐渐重视起来。目前,机器人去毛刺大多使用浮动主轴或者力/位反馈的方式来补偿轨迹误差,但这种方法会导致末端工具的姿态发生偏转,从而破坏喷管要求的筋顶锐边结构。为保证筋顶锐边结构,使用柔性工具对筋顶表面进行打磨成为一种可行的喷管流道自动去毛刺方案。李文龙等[2-3]研究了机器人加工空间运动链与加工误差间的关系,对静态误差定量传递模型与动态误差定量传递模型进行了推导,提出了手眼位姿参数、工件位姿参数、工具位姿参数的精确辨识目标函数和计算方法,虑及机器人关节运动学误差、弱刚度变形、误差补偿,以整体目标点加工误差控制为目标,建立了加工误差补偿与机器人位姿优化的通用模型,并进行了叶片打磨的试验验证;方健等[4]分析了等残留高度法生成机器人打磨轨迹时刀触线自相交的原因,并提出了一种基于映射法和轮廓提取法的偏置刀触线去自交的方法,解决了机器人砂带打磨路径规划中产生的偏置刀触线局部自相交问题,保证机器人打磨系统的加工质量和效率;徐建明等[5]根据Hertz弹性接触理论建立了砂带打磨过程中的连续接触力模型,并根据砂带打磨过程中的刚柔耦合关系设计了一种具有自适应补偿的力跟踪阻抗控制器,补偿打磨过程中砂带的变形量,并利用Adams和MATLAB进行了仿真分析,能较好的满足机器人打磨过程中对力控制的要求。

由于喷管流道筋顶的锐边要求使得喷管去毛刺转变为复杂曲面微量打磨的问题。为此开发出一套喷管冷却通道机器人自动去毛刺系统,能根据喷管筋顶表面的变化实现筋顶毛刺的有效去除,完成喷管筋顶自动去毛刺的工作。

1 喷管冷却通道机器人自动去毛刺系统设计

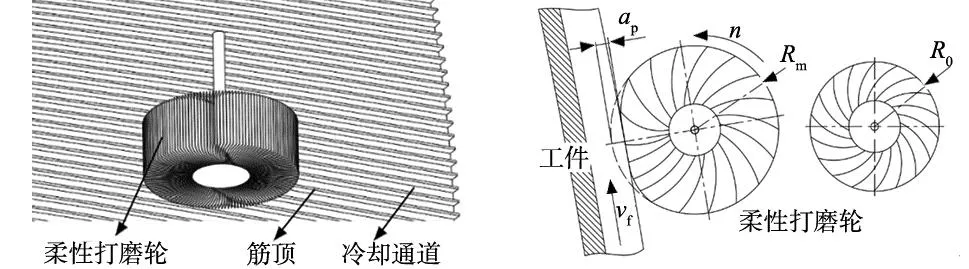

1.1 喷管筋顶毛刺柔性打磨去除方法

喷管铣槽加工完成后会在其表面生成数百条甚至上千条等筋宽、周向均布的直槽冷却通道,同时会在筋顶形成出口毛刺。由于喷管流道筋宽较窄,为保证毛刺去除后筋顶仍保持“锐边”状态,现采用柔性打磨工具对整个筋顶表面进行打磨,如图1所示。

图1 柔性打磨轮去毛刺几何模型 图2 柔性打磨工具工作原理

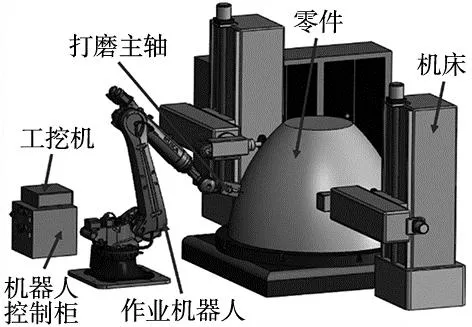

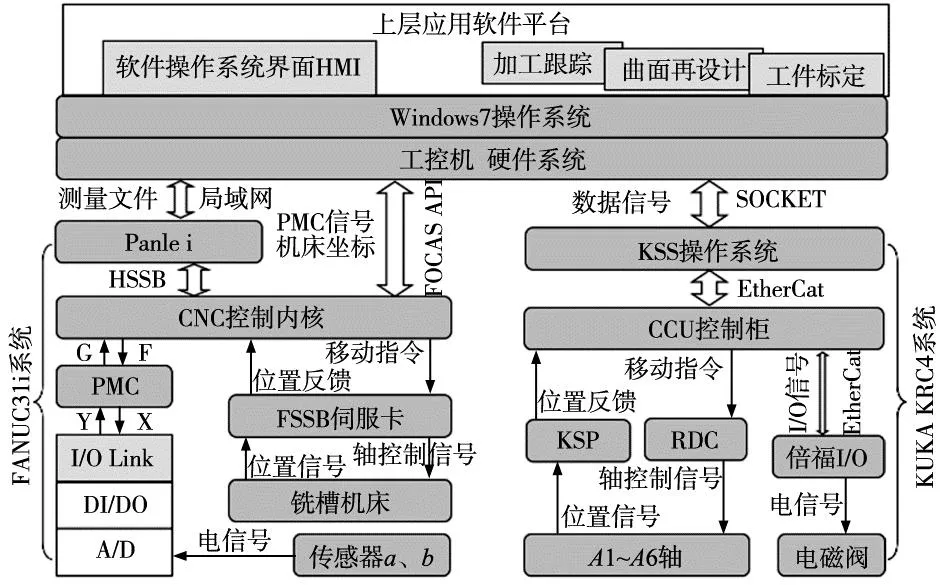

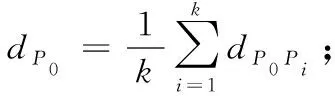

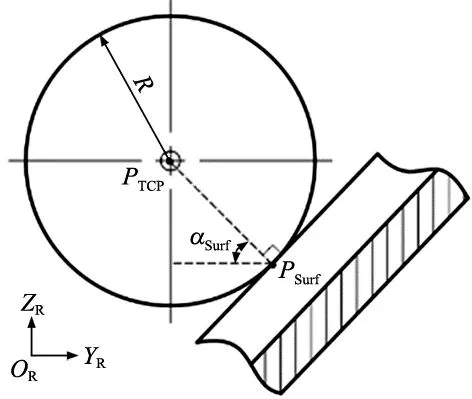

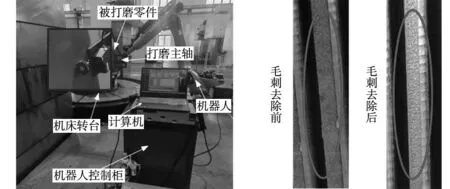

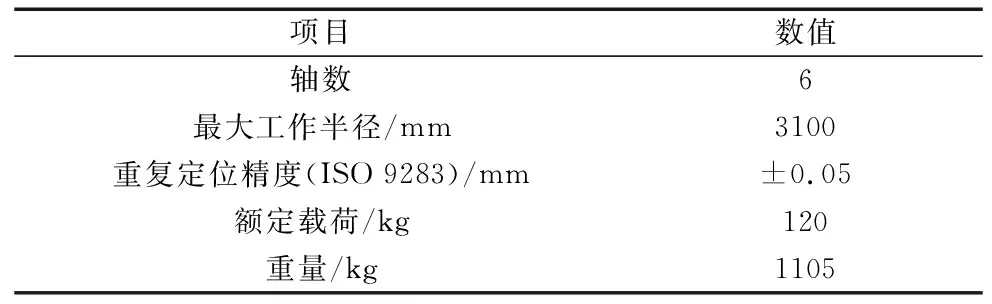

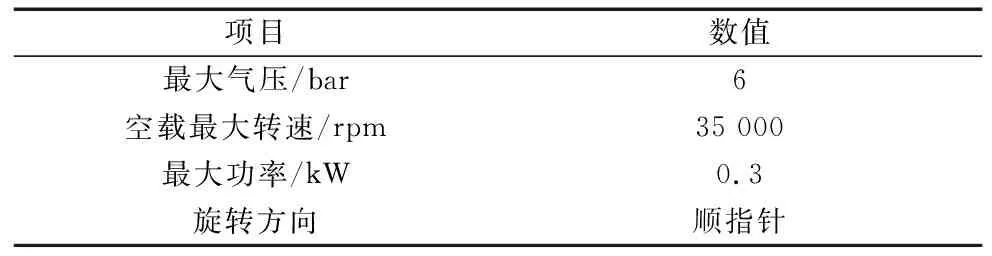

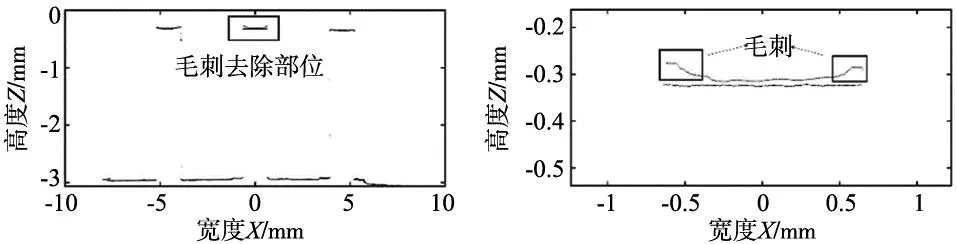

相比于刚性打磨工具,柔性打磨工具有一定的压缩变形量[6],如图2所示。其最大打磨半径为Rm,最小打磨半径为R0。当其半径被压缩到最小时可视为刚性打磨工具。只要保证打磨过程中打磨工具的压缩量ap 喷管毛坯件是由一块或者多块钣金构件旋压形成的大型复杂曲面薄壁零件,铣槽加工后会在筋顶形成出口毛刺,但筋顶表面仍保留毛坯件原本的特征。虽然柔性打磨轮具有一定的误差补偿能力,但由于喷管毛坯在成型的多个工序中产生了较大变形,其实际尺寸与理论尺寸相差较大,常规的机器人轨迹生成方法仍无法满足其表面打磨的要求。为保证喷管筋顶毛刺打磨质量,必需根据筋顶表面的实际几何参数进行机器人轨迹规划,然后进行筋顶去毛刺打磨。提出的喷管筋顶自动去毛刺基本流程如图3所示,主要包括喷管外廓测量、筋顶曲面重构、机器人轨迹规划等3个环节。首先利用铣槽机床对喷管的实际外廓进行测量;然后对筋顶曲面进行重构,并利用机器人对工件进行标定,将系统内各个坐标系统一;最后以重构的筋顶表面数据为基础生成机器人的运动轨迹并进行喷管筋顶毛刺打磨。 图3 自动去毛刺流程图 根据喷管特点,为了保证喷管筋顶毛刺的打磨质量,避免重复安装产生误差,采用在位打磨的机器人去毛刺方案。机器人集成在喷管铣槽机床旁,在表面测量、铣槽加工工位不变的情况下完成筋顶毛刺的去除工作。设备整体布局如图4所示。 图4 机器人去毛刺系统整体布局图 机器人自动去毛刺系统的硬件主要由机床转台、六轴工业机器人、打磨主轴和工控机等部分组成。打磨主轴是系统的主要执行器,用来实现打磨工具的旋转,其转速主要由气压和打磨工具的负载决定;六轴工业机器人是系统的主要运动部件,带动打磨主轴沿喷管表面运动;机床转台是系统的辅助运动部件,机器人完成一部分筋顶毛刺的打磨工作后转台转动,将剩余部分转至机器人加工范围内让其继续进行打磨;工控机搭载软件系统,用于完成各个部分之间的数据传输及控制。 喷管冷却通道机器人自动去毛刺系统的控制结构如图5所示。选择工控机作为基础控制平台,FANUC 31i数控系统和KUKA KRC4机器人系统作为附属系统,工控机分别对数控系统和机器人系统进行独立的数据交换和指令控制,二者均通过以太网与工控机通信。其中FANUC 31i数控系统为分体式结构,包括Panel i单元和CNC单元。 图5 系统控制结构 铣槽机床带动点激光传感器运动完成喷管的实际外廓测量。点激光传感器的测量数据经机床PMC的A/D转换模块存于PMC的数据地址中,经由搭载在Panel i上的DMS[1]以循环存储的方式存储在Panel i本地的硬盘中。工控机通过以太网口利用网线与Panel i相连组成简单的“局域网”,利用文件共享功能获取喷管的外廓测量数据。工控机与数控系统底层进行通信,获取铣槽机床的坐标信息,并通过读/写PMC地址数据,利用PMC轴控制功能控制机床转台转动。工控机与机器人控制系统进行通信,通过以太网与机器人系统进行数据交换(包括机器人坐标、机器人运动轨迹以及信号变量等)。机器人系统通过对交换的数据进行分析来控制机器人运动或进行其他逻辑操作,并通过EtherCat总线与倍福I/O模块通信,利用电磁阀控制打磨主轴的气动开关。 利用KUKA提供的Ethernet KRL软件包以及FANUC提供的开放式FOCAS API函数库,基于C++和MFC框架采用面向对象的编程方式编写了液体火箭发动机喷管冷却通道自动去毛刺软件系统。软件系统具有零件标定、轨迹生成以及坐标实时监控等功能。 基于李群李代数理论建立了喷管冷却通道机器人自动去毛刺系统的运动学模型。对喷管外廓在机测量点云数据进行了去噪、精简等预处理并重建了喷管外曲面。根据去毛刺工具与零件表面的位置关系对机器人去毛刺轨迹进行了偏置。 喷管冷却通道机器人自动去毛刺系统中涉及的主要坐标系如图6所示。其中包括:机床坐标系{OM:XM,YM,ZM}、工件坐标系{OP:XP,YP,ZP}、传感器坐标系{OS:XS,YS,ZS}、机器人基坐标系{OR:XR,YR,ZR}与工具坐标系{OT:XT,YT,ZT}。 图6 去毛刺系统主要坐标系 (1)机器人运动学模型。设空间中任意一点P在工具坐标系下的坐标为PT,该点在机器人基坐标系下的坐标为PR,二者关系可表示为: (1) 式中:MR,T为工具坐标系相对于机器人基坐标系的位姿矩阵,可通过机器人正向运动学模型求解。使用李群李代数理论[7]建立相邻连杆之间的转换矩阵,可表达为: (2) (3) (2)测量系统运动学模型。传感器坐标系相对于机床坐标系的位姿转换矩阵可表达为: (4) 工件坐标系相对于机床坐标系的位姿转换矩阵可表达为: (5) 结合式(4)和式(5),传感器坐标系相对于工件坐标系的位姿转换矩阵可表达为: (6) (7) (3)去毛刺系统整体运动学模型。设喷管外廓任意一点p在测量过程中,传感器数值为T0,机床Z轴坐标为θZ0,Y轴坐标为θY0,B轴坐标为θB0,则点p在工件坐标系下的位姿可表达为: (8) (9) 当转台存在运动角度θB时,点p相对于机器人基坐标系的位姿矩阵可表达为: (10) 此时机器人末端去毛刺执行器相对于点p的位姿矩阵可表达为: (11) 喷管外廓曲面的重建过程包括点云去噪、点云精简、曲面重建3个部分。 (1)点云去噪。采用统计分析法[8]对在机测量的点云数据进行去噪处理,其具体原理为:设在机测量点云总数为N,定义点P0临近数k,得到P0与该k个临近点的距离d并求均值,接着计算N个点距离均值的平均值,即全局距离平均值D,然后计算标准差σ,最后求得距离阈值M,对于所有点,比较单点距离均值dj和距离阈值,大于距离阈值的为离群点,小于距离阈值的为内点。算法为: 步骤1:初始化,标差倍数α,临近点数k; 步骤2:计算数据上一点P0与其临近点Pi的距离dP0Pi,其中i=1,…,k; 步骤4:重复步骤2~步骤3,获得所有单点的距离均值dj,其中j=1,…,N; 步骤6:将所有点的单点距离均值dj与阈值M相比较,若dj>M则剔除噪点,反之予以保留。 (2)点云精简。使用角度弦高法[9]对去噪后的在机测量数据进行精简,其具体原理为将角度小于角度误差限且弦高小于弦高误差限的点去除,基本模型为: (12) 式中:pi为已精简点,pj为中间点,pk为待筛选点(i 算法为: 步骤1:载入已去噪数据,设置角度误差限Δα,总数据量Na,精简后数据量Nb; 步骤2:令i=1,k=3,初始化pi和pk; 步骤3:遍历区间j∈(i,k),根据式(12)计算αj和hj; 步骤4:如果Max(αj)<Δα且Max(hj)<Δh,令k++,转入步骤3,否则令pi+1=pk-1进入下一步; 步骤5:如果k>Na则结束,否则取下一个待筛选点pk,进入步骤3。 (3)曲面重建。采用双三次B样条[10]曲面重建喷管外廓面,B样条曲面可定义为两个B样条曲线的张量积,则双三次B样条曲面的模型为: (13) 式中:Ni,3(u)和Nj,3(v)分别是u和v方向的三次B样条基函数,对应的节点向量分别为U和V,可用规范向心参数化方法参数化处理得到。 算法为: 步骤1:定义测量母线方向为u向,对所有母线进行参数化处理,获得母线的节点向量U; 步骤2:根据节点向量反求出母线截面曲线的控制点,并计算各控制点的基函数数值; 步骤3:利用u向截面上基函数不为零的控制点计算v方向上的节点向量V,并反求出v方向上的控制点; 步骤4:计算v方向上所有控制点对应基函数的数值,数值不为零对应的控制点即是喷管外廓双三次B样条曲面表示的控制顶点。 标定后的TCP中心位于打磨主轴轴线上,选取的打磨工具为圆形打磨轮,需根据零件表面的离散点对TCP中心进行偏移从而获得机器人运动轨迹,如图7所示。 图7 TCP中心偏移示意图 设机器人基坐标系下工件母线上一点坐标为PSurf(xS,yS,zS),则与之对应的TCP坐标为PTCP(xT,yT,zT),在ZOY平面内根据几何关系可得到: (yS-yT)2+(zT-zS)2=R2 (14) (15) 联立求解可得到机器人末端执行器的运动轨迹为: (16) 选取某铣槽加工后的喷管(不锈钢材质、高度约为900 mm,最大直径约为1300 mm,流道槽数约为700条)作为实验对象,对所开发的去毛刺系统进行了应用验证如图8所示。 图8 某喷管筋顶毛刺去除现场 图9 打磨前后筋顶状态 工业机器人选用库卡KR120R3200-2型六轴工业机器人,打磨主轴选用曼德MDA350气动主轴。毛刺去除前后用基恩士LJ-X8060高精度2D激光位移传感器测量流道关键尺寸,用以检验去毛刺效果,3者的相关参数分别如表1~表3所示。 表1 工业机器人参数 表2 打磨主轴参数 表3 线激光传感器参数 具体实验步骤为: 步骤1:进行TCP标定,获取打磨主轴与法兰盘之间的位置关系; 步骤2:进行零件定位,获取零件与机器人之间的相对位置关系; 步骤3:对未打磨的流道进行线激光扫描测量,获取其筋顶信息和槽深信息; 步骤4:根据对应流道母线的在机测量点云数据生成机器人运动轨迹,确认轨迹无误后进行去毛刺打磨加工; 步骤5:打磨加工完成后再次用线激光对打磨后的流道进行扫描测量,获取打磨后的筋顶信息和槽深信息; 步骤6:对打磨前和打磨后的线激光测量数据进行分析。 机器人进给速度为60 mm/s,主轴旋转气压为0.38 MPa,柔性打磨轮压缩量为0.5 mm,打磨轮半径为40 mm,打磨轮目数为120。采用以上工艺参数对铣槽后的喷管筋顶毛刺进行打磨,打磨前后筋顶毛刺的局部状态如图9所示。 对打磨前后的线激光测量数据进行处理,结果如图10所示。 (a) 打磨前后喷管流道测量结果 (b) 打磨前后筋顶测量结果图10 喷管流道打磨前后线激光测量结果 将筋顶中间的数据进行直线拟合,计算最高点到直线的距离作为毛刺高度的评价标准。每40 mm取一个点进行评价,则打磨前后的毛刺高度变化如图11所示。 图11 打磨前后毛刺高度变化 图12 打磨前后槽深尺寸变化 以筋顶中间的数据作为上底面,槽底数据作为下底面,计算打磨前后槽深的变化,每40 mm取一个点进行评价,打磨前后槽深的变化如图12所示。 根据图11和图12的结果可知,打磨后筋顶的毛刺已去除,打磨前后槽深最大变化为0.03 mm,满足喷管产品的质量要求。 本文设计并开发了一套大型液体火箭喷管冷却通道机器人自动去毛刺系统,主要研究内容包括: (1)设计了系统主要机构的整体布局,构建了火箭喷管去毛刺系统协同控制体系架构,实现了机床与机器人的运动协调; (2)建立了火箭喷管机器人自动去毛刺系统的运动学模型,推导了喷管在机测量数据与机器人末端执行器位姿间的数学关系,基于喷管外廓在机测量数据进行机器人去毛刺轨迹规划; (3)以某型号喷管为对象进行去毛刺实验,测量去毛刺前后喷管流道的关键尺寸,其结果表明所开发的系统满足大型液体火箭喷管自动去毛刺的需求。

1.2 机器人自动去毛刺系统方案

2 机器人运动轨迹规划

2.1 去毛刺系统运动学建模

2.2 外廓曲面重建

2.3 打磨轨迹规划

3 实验验证

4 结论