燃料电池重卡动力系统参数匹配与能量管理策略仿真分析

陈 准,张瑞亮,徐乐鹏

(太原理工大学机械与运载工程学院,山西 太原 030024)

1 引言

全球汽车产业一直在追求创新,积极寻求更加高效与清洁的车用能源技术,而燃料电池因其高效、零排放、节能等优势,无疑成为非常理想的能量源,然而以燃料电池作为汽车唯一的能量来源时,燃料电池堆工况变化剧烈将导致其性能衰退速度较快[1],而且燃料电池无法对制动能量进行回收。

为解决这些问题,一般采用燃料电池+辅助能量源(动力电池或超级电容)的混合驱动构型[2],利用辅助能量源来解决纯燃料电池汽车存在的问题。

由于多种能量源的存在,整车需要合理分配燃料电池和其他动力源之间的能量,实现各能量源之间的优势互补,进而提高整车经济性。

这里以某燃料电池重卡为研究对象,根据整车经济性和动力性要求,对整车动力系统部件进行选型与参数匹配,制定了一种基于模糊控制方法的能量管理策略,并采用AVL Cruise 与MATLAB/Simulink联合仿真的方法,对所提出的整车动力系统设计方案以及能量管理策略进行了仿真验证。

2 整车动力系统构型方案

燃料电池汽车整车动力系统构型方案主要有:燃料电池与动力电池组(FC+B)混合驱动、燃料电池与超级电容(FC+C)混合驱动以及燃料电池与超级电容、动力电池组(FC+B+C)混合驱动[3]。

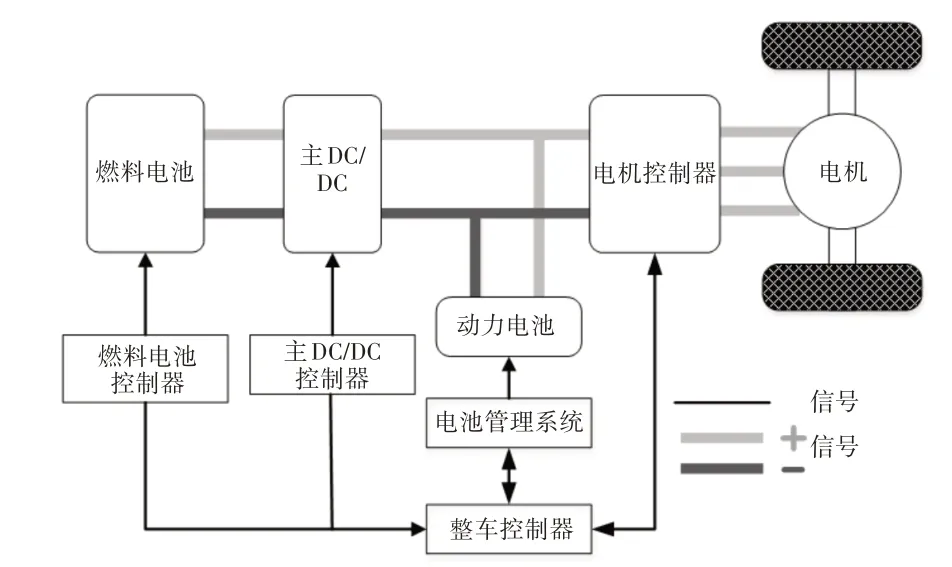

FC+B混合驱动构型是在纯燃料电池驱动的基础上,并联了动力电池,动力电池起到了“削峰填谷”的作用,并且能够回收制动能量,该动力系统构型,如图1所示。

图1 燃料电池与动力电池(FC+B)混合驱动构型Fig.1 Hybrid Driving Configuration of Fuel Cell and Power Battery(FC+B)

FC+C混合驱动构型能很好解决燃料电池汽车的动态响应慢及冷启动时间比较长的问题,但是超级电容比能量较低,限制了超级电容的放电时间,无法满足纯电模式下的续驶里程需求[2]。FC+B+C混合驱动构型有效结合了三种动力源的优点,但其结构形式非常复杂,给燃料电池汽车的整车控制与参数匹配带来诸多技术困难,难以在工程实际中应用。根据上述分析,燃料电池重卡采用燃料电池+动力电池(FC+B)混合驱动构型。

3 整车动力系统部件选型与参数匹配

FC+B混合驱动构型的动力系统主要部件包括电机、动力电池以及燃料电池,可根据整车基本参数和设计指标要求对各个部件进行选型和参数匹配,所研究的燃料电池重卡为某(4×2)燃料电池半挂牵引车及其牵引的三桥半挂车,整车基本参数,如表1所示。

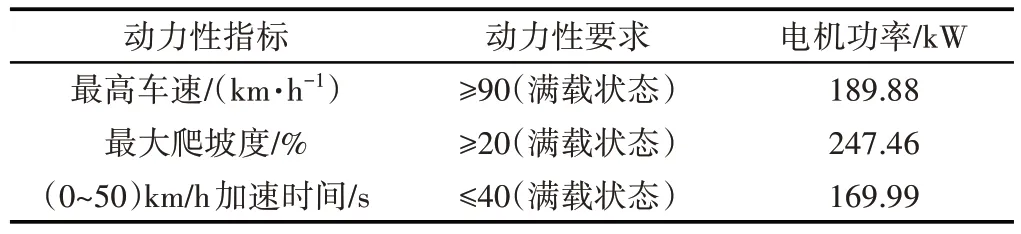

表1 燃料电池重卡基本参数Tab.1 Basic Parameters of Fuel Cell Heavy Truck

3.1 电机参数确定

3.1.1 电机功率确定

(1)整车以最高车速行驶时,其电机功率计算式为:

式中:ηt—电机输出轴至车轮之间的机械传动总效率,ηt=0.96;m—整车满载总质量;g—重力加速度;f—滚动阻力系数;CD—空气阻力系数;A—迎风面积;umax—最高车速。

(2)整车以最大爬坡度行驶时,其电机功率计算式为:

式中:uα—爬坡车速;α—最大爬坡度对应坡度角。

(3)根据(0~50)km/h最短加速时间确定电机功率,其经验计算式[4]为:

式中:δ—旋转质量系数;ua—汽车加速过程的末速度;t—加速时间。

将整车参数代入以上三个计算式,求得满足不同动力性能指标所需的电机功率,其结果,如表2所示。

表2 不同动力性指标所需电机功率Tab.2 Motor Power Required for Different Dynamic Performance Indexes

最终所选取的驱动电机峰值功率Pmax必须同时保证汽车达到以上三种动力性指标,即:

3.1.2 电机转速确定根据最高车速计算电机额定转速:

式中:ne—电机额定转速;ig—变速器最高挡位速比;i0—驱动桥速比;r—轮胎滚动半径。

驱动电机的峰值转速与额定转速之间的关系为:

式中:nmax—电机峰值转速;β—电机扩大恒功率区系数,一般取β=(2~4)。

3.1.3 电机转矩确定

电机的额定转矩可根据电机的额定功率和额定转速求得:

式中:Te—驱动电机额定转矩;Pe—电机额定功率;ne—电机额定转速。驱动电机的峰值转矩与额定转矩之间的关系为:

式中:Tmax—驱动电机峰值转矩(N·m);λ—电机过载系数,取λ=2。

综合以上计算结果,结合当前市场上可选的电机,最终选择永磁同步电机作为驱动电机,基本参数,如表3所示。

表3 驱动电机基础参数Tab.3 Basic Parameters of Drive Motor

3.2 燃料电池参数确定

燃料电池应在大部分工况下单独驱动整车行驶,并且能在整车需求功率较小时为动力电池充电,燃料电池的功率应满足,如式(9)所示。

式中:m—整车满载质量;ηDC—DC/DC工作效率,ηDC=0.95;Pch—辅助设备功率消耗功率,包括汽车照明与信号、仪表及指示灯等系统或设备的消耗,Pch=15kW;u—车辆目标行驶工况下的平均车速,u=40km/h;ηmot—电动机及其逆变器效率,ηmot=0.9。计算可得Pfc=93.82kW,将燃料电池的输出功率取为Pfc=95kW,选用质子交换膜燃料电池。

3.3 动力电池组参数确定

动力电池组的参数匹配主要包括电池电压和容量等。选取磷酸铁锂电池作为该燃料电池重卡的动力电池。

选定驱动电机的额定电压为560V,考虑其他辅助消耗因素以及目前市场上的动力电池组情况,取动力电池组额定电压为576V。

当燃料电池重卡在常用车速等速行驶并由动力电池组单独供电时,动力电池组的负载功率为:

式中:Pele—动力电池组负载功率;ηbat—动力电池组放电效率;ηbat=0.95;uele—该重卡常用工况下等速行驶的车速。

设定燃料电池重卡在动力电池单独供电时以uele=40km/h的等速条件行驶S=50km所需的能量为:

式中:W—动力电池组消耗的能量;ζsoc—动力电池组有效放电容量(15~95)%,ζsoc=0.8;C—动力电池组容量;U0—动力电池组额定电压。

联立式(10)、式(11),满足燃料电池重卡动力性能要求和设计目标续驶里程的动力电池组容量为:

在动力电池放电深度一定时,经计算动力电池组容量C=200.7A·h。考虑动力电池存在内阻、整车附件耗电及单体电池一致性等问题,最终确定动力电池组容量C为228A·h。

4 能量管理策略研究

4.1 能量管理策略制定原则

能量管理策略的目的是:当整车需求功率和动力电池荷电状态SOC处于不同的状态时,合理分配动力电池与燃料电池的功率输出,尽可能保证燃料电池工作在高效率区域,保持动力电池的SOC在设定范围内,从而提高整车燃料经济性并提升燃料电池和动力电池的耐久性。

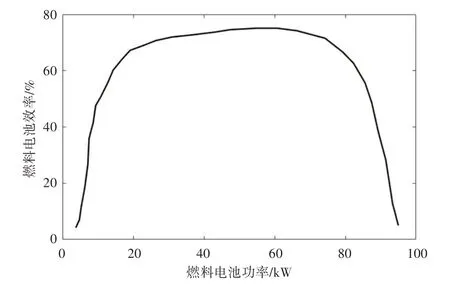

4.1.1 燃料电池系统的工作区间确定

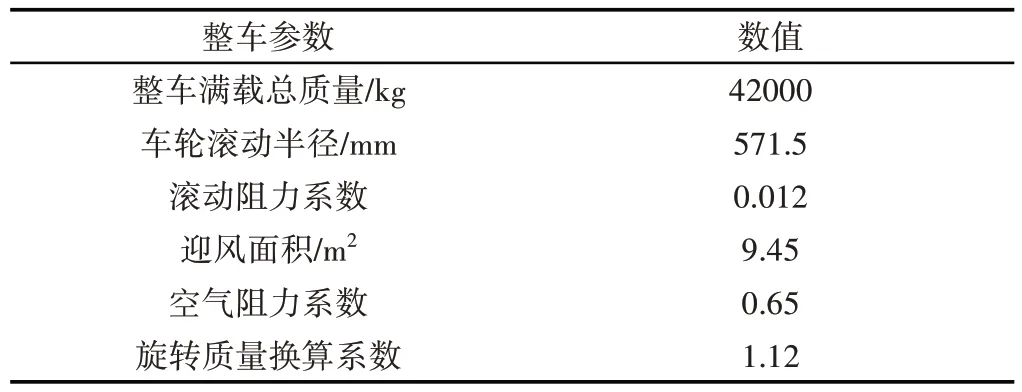

燃料电池系统工作区间确定方法与传统内燃机相似,主要是为了提高整车的燃料经济性,因此燃料电池工作区间的确定需要考虑燃料电池的工作效率,该款燃料电池系统的功率-效率曲线,如图2所示。

图2 燃料电池功率-效率曲线Fig.2 Power-Efficiency Curve of Fuel Cell

当燃料电池功率过高或过低时,燃料电池工作效率急剧下降,为保证燃料电池工作时的系统效率,设定燃料电池的最小工作功率Pfcmin=10kW,燃料电池最大工作功率Pfcmax=90kW。

4.1.2 动力电池组值SOC上限和下限的确定

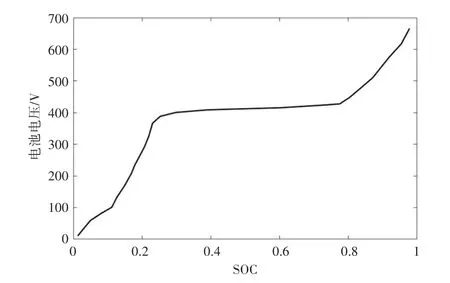

当SOC 较大或较小时,动力电池开路电压值随SOC 值变化较快,动力电池放电过程中开路电压OCV随SOC值变化情况,如图3所示。

图3 动力电池放电曲线Fig.3 Discharge Curve of Power Battery

为了保证动力电池开路电压值变化在变化较平缓区域,需设置动力电池剩余电量SOC 的上下限值[5],设定动力电池SOClow=0.2,SOChigh=0.8。

4.2 基于模糊控制的能量管理策略

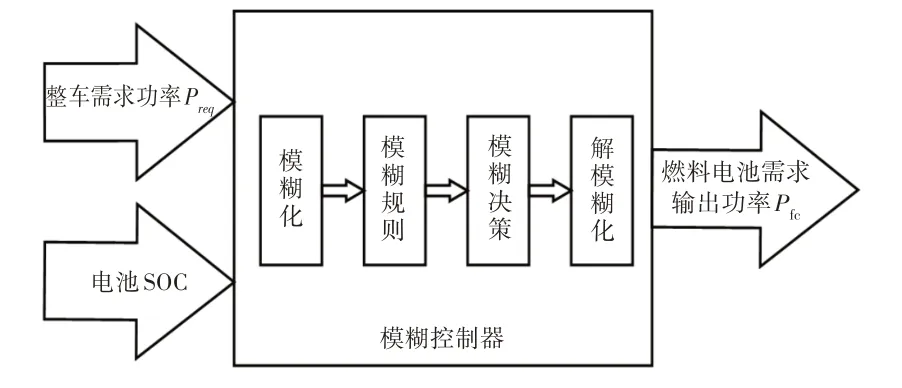

模糊控制是输入输出变量与语言控制规则的定量关系算法结构,基于模糊控制的能量管理策略,其算法不局限于单一、固定的数值,也不依赖精准数学模型[7],其控制过程分为模糊化、模糊规则,模糊推理决策、解模糊化四个主要部分[8]。

4.2.1 模糊控制器设计

燃料电池重卡模糊控制能量管理策略以动力电池剩余电量SOC、整车行驶需求功率Preq为输入变量,以燃料电池的需求输出功率Pfc为输出变量[9],模糊控制器设计,如图4所示。

图4 整车模糊控制器Fig.4 Vehicle Fuzzy Controller

4.2.2 输入量与输出量的隶属度函数

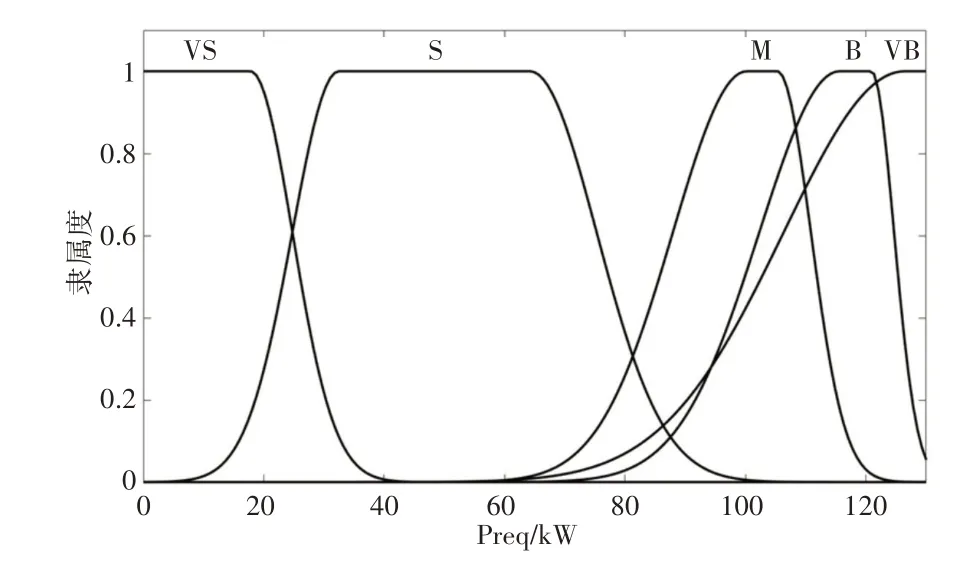

制定模糊控制能量管理策略需要确定动力电池剩余电量SOC、行驶需求功率Preq、输出功率Pfc的基本论域,划分各变量的模糊子集并确定各自的隶属度函数。

根据该车型的常用车况,设置模糊控制整车峰值需求功率值在130kW,整车需求功率Preq的论域为[0,130],整车需求功率隶属函数,如图5所示。

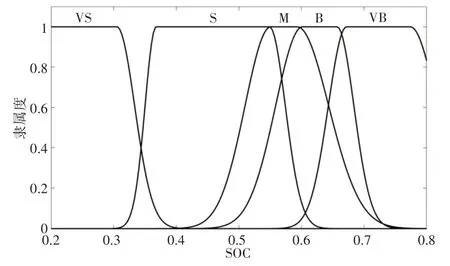

图5 整车需求功率隶属函数Fig.5 Membership Function of Vehicle Power Demand

动力电池SOC基本论域在[0,1]之间,但当电池SOC值过大或过小时,动力电池的内阻及输出电压变化很大,增加电能损耗,影响电池的充放电效率,因此需要对SOC的范围做一些调整,将其论域调整为[0.2,0.8],动力电池SOC隶属函数,如图6所示。

图6 SOC隶属函数Fig.6 Membership Function of SOC

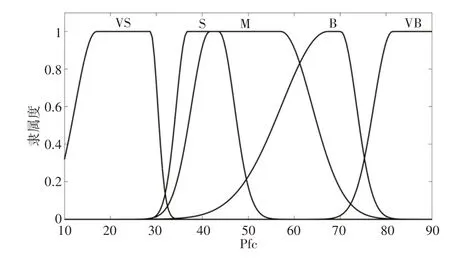

燃料电池系统最大放电功率为95kW,可定义燃料电池需求功率Pfc隶属度函数的论域为[0,95],基于燃料电池的效率曲线,燃料电池在(10~90)kW 的时候效率相对较高,定义实际论域为[10,90],燃料电池输出功率隶属函数,如图7所示。

图7 燃料电池输出功率隶属函数Fig.7 Membership Function of Fuel Cell Output Power

在模糊控制器中,将动力电池剩余电量SOC、行驶需求功率Preq、燃料电池需求输出功率Pfc分别划分为VS、S、M、B、VB,各有5个模糊子集。

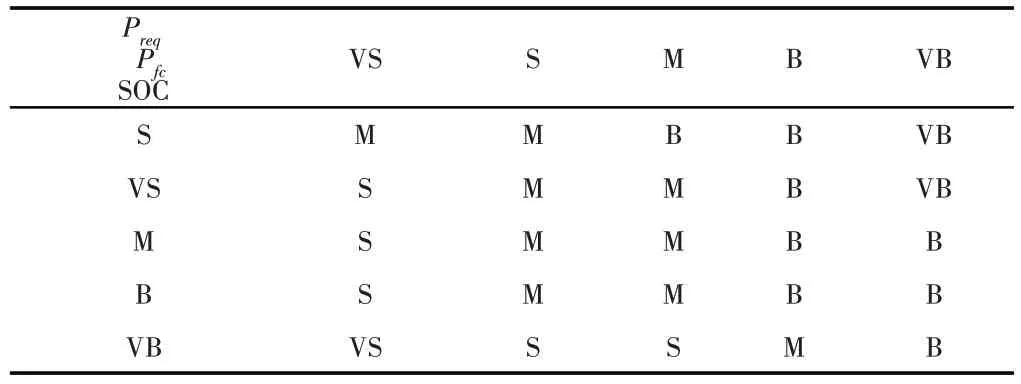

4.2.3 模糊规则库制定

根据车辆当前需求功率Preq和SOC值的不同,模糊控制规则按以下要求进行设计:

(1)当Preq较大时,若SOC较高,则动力电池和燃料电池共同输出能量,燃料电池需要提供的功率较小;

(2)当Preq较大时,若SOC较低,动力电池和燃料电池共同输出能量,燃料电池需要提供的功率较大;

(3)当Preq较小时,若SOC较低,这种情况下动力电池放电电流较小,燃料电池既要满足整车功率需求,同时还需给动力电池充电,因此燃料电池需要提供较大的功率。

(4)当Preq较小时且SOC较高时,则燃料电池仅需提供较小功率。根据以上要求,制定模糊控制规则库,如表4所示。其中包含25条控制规则。

表4 模糊控制规则Tab.4 Fuzzy Control Rule

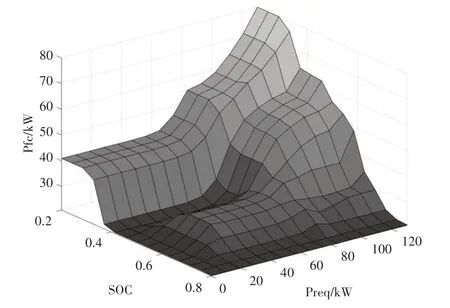

根据以上的模糊控制规则,得到模糊控制能量管理策略的模糊控制曲面,如图8所示。

图8 模糊控制曲面Fig.8 Fuzzy Control Surface

5 基于CRUISE的燃料电池重卡仿真

5.1 仿真建模

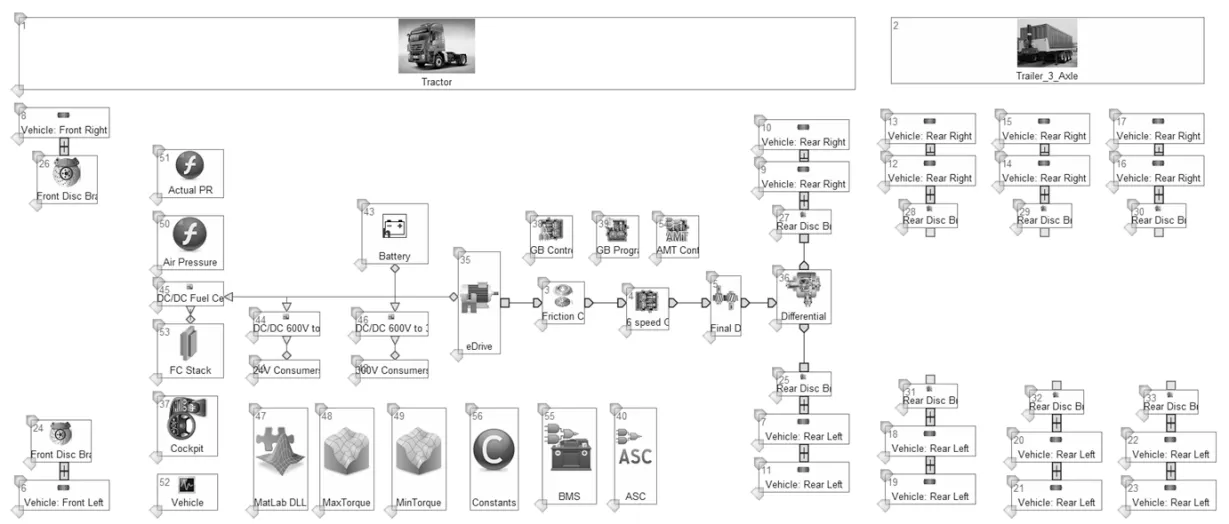

燃料电池重卡采用后轮驱动型式,其驱动力从驱动电机发出,经过离合器、变速箱、主减速器、差速器和半轴传到驱动轮,燃料电池和动力电池并联为驱动电机以及车载用电附件提供能量,利用AVL Cruise仿真软件中的元件库建立燃料电池重卡整车物理模型。

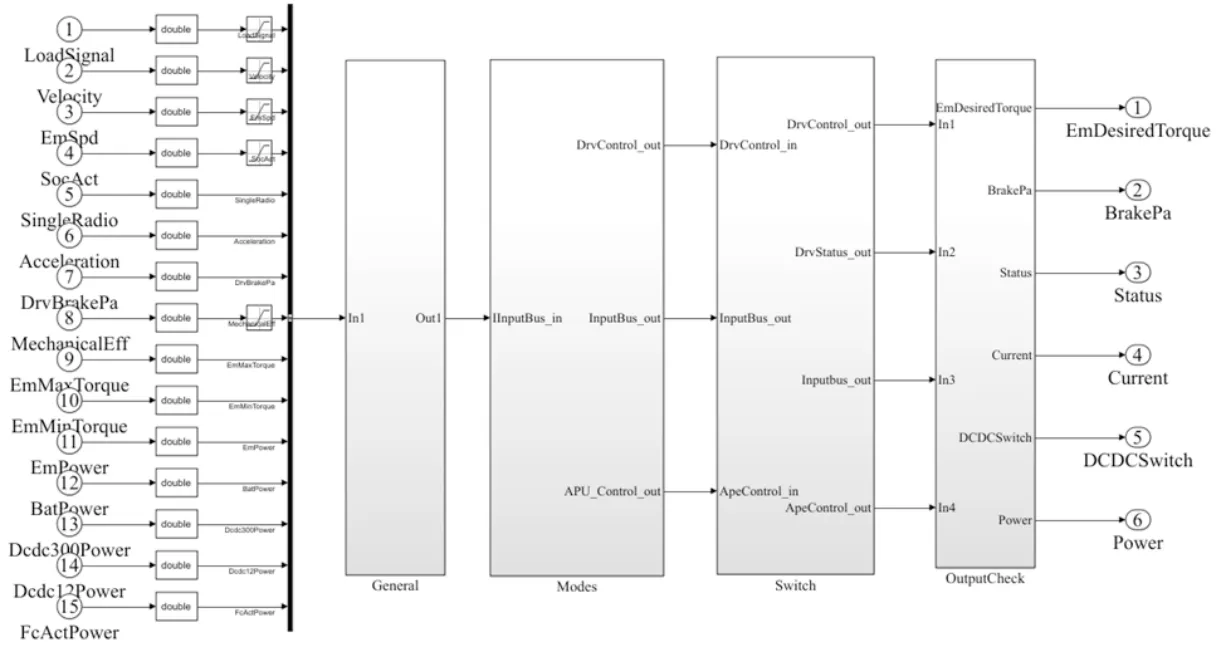

在Simulink中建立基于模糊控制的能量管理策略,并将通过Matlab/DLL接口模块与整车物理模型,对整车动力性指标和经济性指标进行仿真验证。在Simulink中建立的能量管理策略模型,如图9所示。燃料电池重卡联合仿真模型,如图10所示。

图9 能量管理策略Simulink模型Fig.9 Simulink Model of Energy Management Strategy

图10 燃料电池重卡联合仿真模型Fig.10 Co-Simulation Model of Fuel Cell Heavy Truck

5.2 动力性能仿真计算

5.2.1 最高车速计算

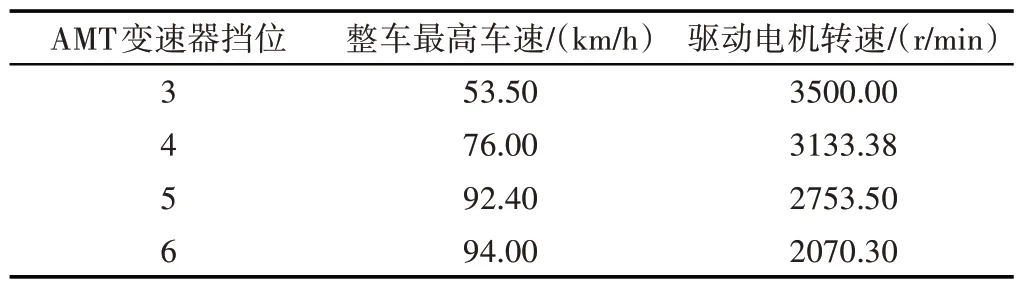

在AVL Cruise软件中设定求解计算任务,采用简单计算模式对最高车速进行仿真计算。由仿真结果可知,燃料电池重卡的最高车速达到了94 km/h,各常用挡位对应的最高车速,如表5所示。

表5 常用挡位下的最高车速Tab.5 Maximum Speed in Common Gear

5.2.2 加速性能仿真计算

根据汽车运动学理论,牵引汽车车速由u1加速至车速u2,所需时间为:

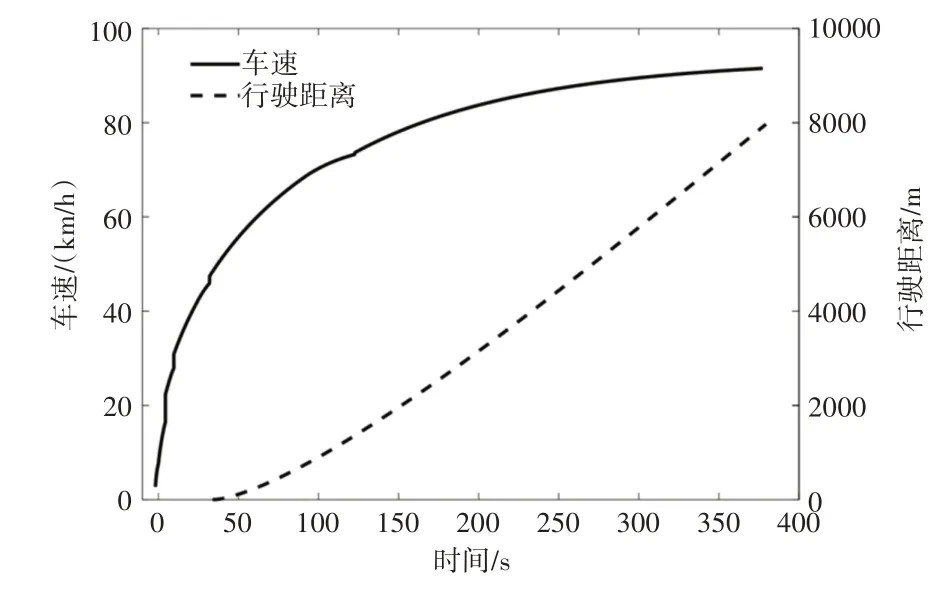

根据整车动力性指标要求,对燃料电池重卡(0~50)km/h原地起步加速时间进行仿真验证,设置换挡方式为根据最大加速度方式换挡。仿真得到的全负荷加速时间与速度曲线,如图11所示。从仿真数据查表可得(0~50)km/h的原地起步加速时间为37s。

图11 燃料电池重卡原地起步加速时间曲线Fig.11 Acceleration Time Curve of Fuel Cell Heavy Truck Starting in Situ

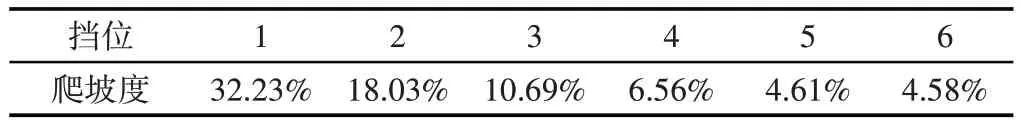

5.2.3 最大爬坡度仿真计算

对燃料电池重卡进行最大爬坡性能的仿真计算,其各挡位对应的最大爬坡度仿真结果,如表6所示。燃料电池重卡在1挡时可达到32.23%的最大爬坡度,满足爬坡度不低于20%的设计目标要求。

表6 各挡位最大爬坡度Tab.6 Maximum Gradient of Each Gear

5.3 经济性仿真计算

该款燃料电池重卡主要用于中低速工况行驶,结合实际运行情况,最终采用城市UDC循环工况、六工况和40km/h等速工况进行仿真计算。

在氢燃料电池发电的过程中,通过化学反应将化学能转换成电能,根据氢燃料消耗量与电耗量之间的等效算法[10],将储能元件提供给驱动电机的能量带入进行换算,可将燃料电池重卡在循环工况下行驶的电耗值转换成为等效氢耗值:

式中:qH—氢气的热值,qH=1.4×108J/kg;ηfc—该氢燃料电池的平均输出效率,ηfc=60%。

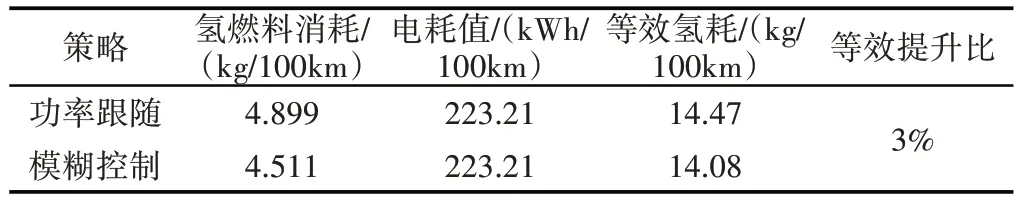

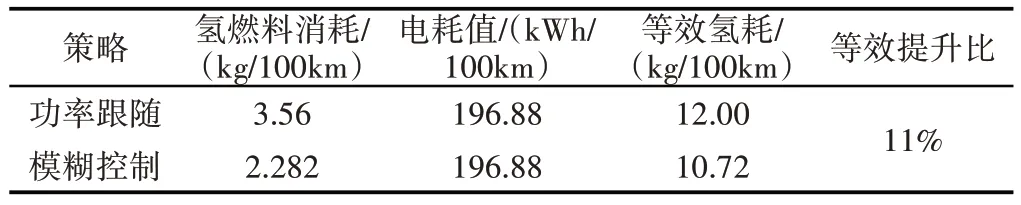

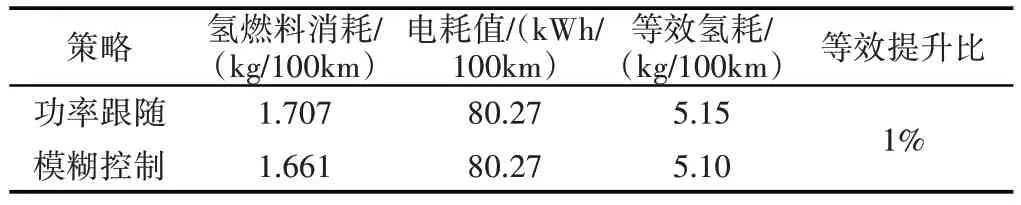

各工况等效氢耗转换数据,如表7~表9所示。

表7 UDC工况下,经济性仿真结果对比Tab.7 Comparison of Economic Simulation Results Under UDC Condition

表8 六工况下,经济性仿真结果对比Tab.8 Comparison of Economic Simulation Results Under Six Working Condition

表9 40km/h等速工况下,经济性仿真结果对比Tab.9 Comparison of Economic Simulation Results Under 40 km/h Constant Speed Condition

通过最终仿真结果数据对比可知,UDC 工况下等效百公里氢耗量最大,基于燃料电池效率的模糊控制能量管理策略相较于传统功率跟随式能量控制策略的燃料经济性等效提升比达到3%。40km/h等速工况下,等效百公里氢耗量5.15kg氢气,等效氢耗量最小,这主要是由于该工况下需求功率比较平稳,与传统功率跟随能量管理策略相比,基于燃料电池效率的模糊控制能量管理策略对燃料经济性提升较小。在六工况下,该工况功率需求变化较大,相较于传统能量管理策略,基于燃料电池效率的模糊控制策略的百公里氢耗提升较为明显,等效提升比达到了11%。

6 结论

针对某燃料电池重卡,根据整车参数和设计指标对其动力系统进行了选型和参数匹配计算,并制定了一种基于模糊控制方法的能量管理策略,利用AVL Cruise 与MATLAB/Simulink 进行联合仿真,结果表明整车动力系统设计方案能够保证整车动力性,提出的能量管理策略有效的提高了整车燃料经济性,在UDC工况、六工况、40km/h等速工况下,燃料经济性等效提升比分别达到了3%、11%、1%。