低温三效蒸发工艺中脱硫废水蒸发特性研究

高红龙,杨文生,高 磊,刘慧军,王 鑫,门学旺

(1.山西华仁通电力科技股份有限公司,山西太原 030006;2.山西大学资源与环境工程研究所,山西太原030006)

我国燃煤电厂烟气脱硫主要采用石灰石-石膏湿法,为确保烟气脱硫系统的高效稳定运行,脱硫塔需要定期排除部分废水,即脱硫废水〔1-2〕。目前,国内燃煤电厂主要采用“三联箱工艺”处理脱硫废水,该工艺无法去除氯离子等可溶性盐,直接排放会造成水资源浪费及水土环境污染〔3〕。“低温三效蒸发工艺”是燃煤电厂脱硫废水零排放改造选用的主要工艺之一〔4-6〕,该工艺以烟道余热或辅助蒸汽为原始热源,通过加热器将分离器中的脱硫废水蒸发浓缩,实现废水减量化,该工艺运行成本低,水回收率高、无二次污染〔7〕,但系统的高效稳定运行与进水水质、运行温度、运行压力等参数密切相关,进水水质差、运行参数控制不当会导致蒸发效率低、能耗增加、系统跑料、出水水质变差等问题〔8-9〕。为此,笔者研究脱硫废水蒸发速率与废水悬浮固(SS)、含盐浓度、密度、能耗间的关系,探究系统最佳运行参数,为低温三效蒸发工艺系统长期高效稳定运行提供理论及技术支持。

1 实验系统简介

1.1 实验系统

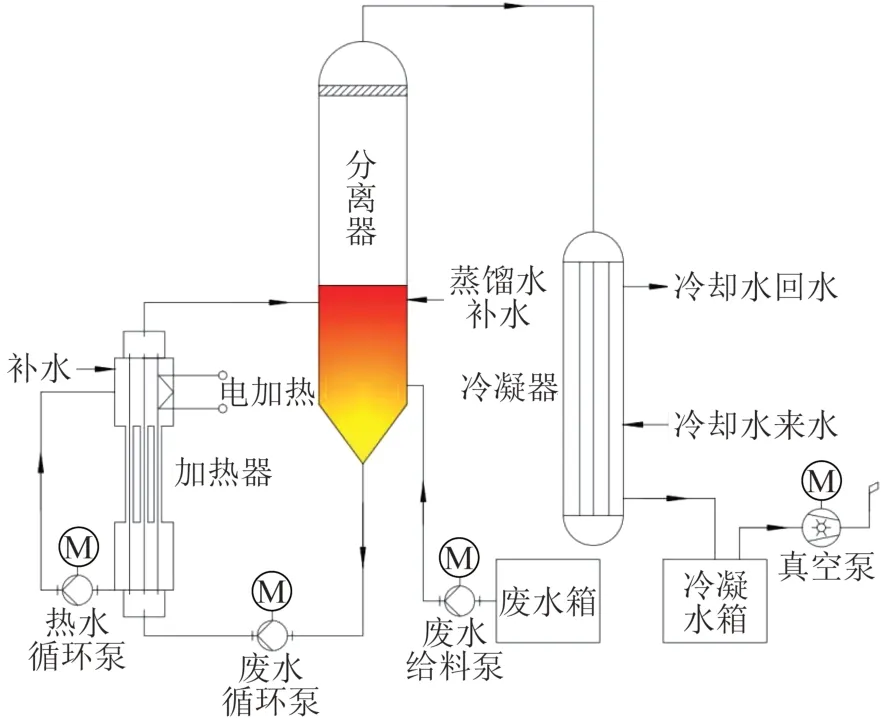

实验系统主要由废水循环泵、热水循环泵、真空泵、加热器、分离器、冷凝器、废水箱、冷凝水箱等组成,主要设备如表1 所示,实验系统如图1 和图2 所示,通过电加热为系统提供热源,加热器内部为管壳式结构,废水在管程自下而上流动,热水在壳程自上而下流动,为逆流式换热。真空泵为系统提供负压环境,产生的二次蒸汽在冷凝器中冷却为冷凝水。

图1 实验系统流程Fig.1 Flow chart of experimental system

图2 实验系统运行画面Fig.2 Operation screen of experimental system

表1 实验系统主要设备Table 1 Main equipment of experimental system

1.2 实验方法

本实验所需脱硫废水取自山西某电厂三联箱入口,水质指标如表2 所示。

不同悬浮固含量脱硫废水配制:将脱硫废水原液抽滤,取上清液与真空皮带压滤机压滤后的石膏进行配比,配制不同悬浮固含量废水进行蒸发实验。

不同含盐浓度脱硫废水配制:分析纯氯化镁与去离子水配制不同浓度废水进行蒸发实验。

1)蒸发速率测定。

式中:μ——蒸发速率,mL/min;

V——冷凝水体积,mL;

t——蒸发时间,min,本研究取5 min。

2)浓缩倍率测定。

式中:n——浓缩倍率,倍;

m1——蒸发实验前废水质量,g;

m2——蒸发实验结束后回收冷凝水质量,g。

2 结果与讨论

2.1 脱硫废水原液悬浮固对蒸发速率的影响

低温三效蒸发工艺中脱硫废水无需软化预处理,废水中的石膏颗粒可作为蒸发浓缩过程中的晶种,溶液中钙离子、镁离子、硫酸根离子、氯离子等以该晶种作为附着点进行结晶生长,起到晶种法降垢的目的〔10-11〕。同时,蒸发系统采用强制循环泵进行大流量循环,加热器中废水流速控制在1.8~2 m/s〔12〕,废水中SS高有助于盐分结晶析出并且降低列管结垢风险,但会影响系统蒸发速率,如图3所示。

图3 SS 对蒸发速率的影响Fig.3 Effect of SS on evaporation rate

由图3 可知,随着SS 的增大,脱硫废水的蒸发速率降低,当SS 超过4%时,脱硫废水蒸发速率降低明显加快,可能原因是SS 高时,脱硫废水与热源间的传热系数降低,不利于热交换。温度对蒸发速率影响显著,SS 为4%时,80 ℃脱硫废水蒸发速率为60 ℃的2.76 倍,SS 为20%时,80 ℃脱硫废水蒸发速率为60 ℃的5.81 倍,温度高有利于脱硫废水蒸发,当SS 高时,温度对蒸发速率影响更加明显。脱硫废水SS 低利于废水蒸发,废水中固体颗粒可为盐分结晶提供晶种,颗粒冲刷作用降低列管结垢风险,综合考虑蒸发效率和降低列管结垢风险,进水SS 建议为4%。

2.2 脱硫废水含盐浓度对蒸发速率的影响

低温三效蒸发工艺中一/二/三效分离器中脱硫废水含盐浓度递增,当含盐浓度过高时,系统蒸发速率显著降低,能耗增加,设备腐蚀堵塞风险增加。因此,掌握含盐浓度对脱硫废水蒸发速率的影响规律对保障系统高效稳定运行十分必要。

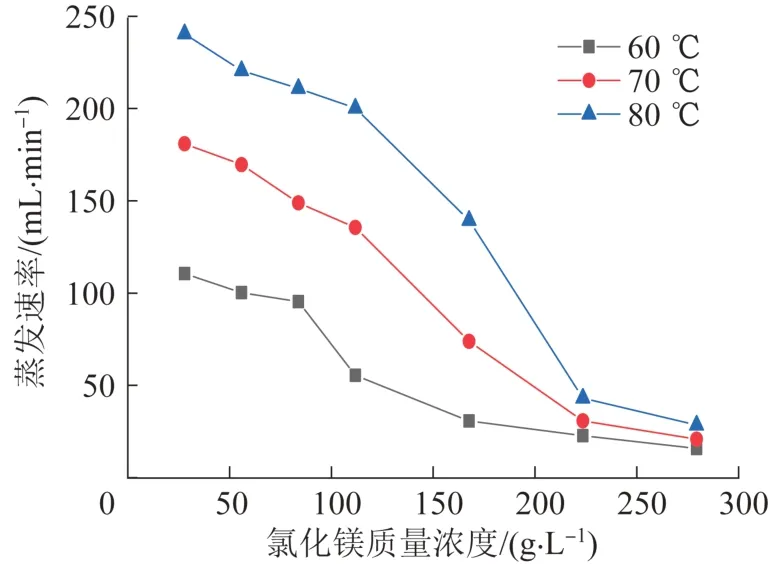

脱硫废水中阳离子主要为镁离子、钙离子等,阴离子主要为氯离子、硫酸根等,为简化实验,配制不同浓度氯化镁做蒸发实验,研究含盐浓度对蒸发速率的影响,结果如图4 所示。

图4 氯化镁浓度对蒸发速率的影响Fig.4 Effect of magnesium chloride concentration on evaporation rate

由图4 可知,脱硫废水蒸发速率与氯化镁质量浓度负相关,随着氯化镁质量浓度的升高,蒸发速率降低,以80 ℃废水为例,氯化镁质量浓度为25 g/L时,蒸发速率为240.5 mL/min,当氯化镁质量浓度大于175 g/L 后,蒸发速率迅速降低,镁质量浓度超过225 g/L 后,蒸发速率基本维持在40 mL/min。氯化镁浓度低时,温度对蒸发速率影响显著,当氯化镁浓度高时,升高温度对蒸发速率影响很小。杨彬〔13〕研究发现,废水含盐浓度高时,盐与水分子间吸附作用强,尤其是溶液接近饱和状态时,部分盐分析出需要结晶水,因此水分不易蒸发。穆国庆〔14〕采用Aspen Properties 模拟发现,随着盐度的增加,高盐水的沸点迅速提高。王刚〔15〕研究发现,管壳式换热器传热系数大小与列管两端液膜厚度及液膜更新速率密切相关,液膜薄、更新速率大,传热系数大。当脱硫废水含盐浓度高时,脱硫废水黏度增大,依附于蒸馏瓶壁面的液膜增厚且液膜更新速率慢,传热系数小,抑制了脱硫废水吸热蒸发。陈奇等〔16〕认为,镁盐属于结构制造性盐,镁离子半径较小,水合数大,表面张力随溶液浓度的增加而急速增大,对周围水分子吸附作用强,减小了溶液中水分子流动性,这与本次蒸发实验规律吻合,说明废水含盐浓度高会影响其蒸发速率,在低温环境时更加明显。

2.3 脱硫废水密度与废水蒸发速率、能耗间的关系

系统出料密度控制对低温三效蒸发系统的运行十分重要〔17-18〕,出料密度小不满足压滤机的压滤要求,出料密度过大,则蒸发速率低、能耗大、设备堵塞腐蚀风险高。通过蒸发实验确定合适的出料浓度,结果如图5 所示。

图5 脱硫废水密度与废水蒸发速率、能耗间的关系Fig.5 Relationship between desulfurization wastewater density,wastewater evaporation rate and energy consumption

由图5可知,随着脱硫废水密度的升高,蒸发速率降低,系统能耗增加,脱硫废水密度超过1 400 kg/m3后,蒸发速率降低速率明显加快,系统能耗显著增加。当密度为1 500 kg/m3时,蒸发速率为43.3 mL/min,是密度为1 400 kg/m3时的0.48 倍,系统能耗增加了62%。项目实际运行表明,当密度大于1 350 kg/m3后,可以满足压滤机的压滤要求〔19〕,因此建议系统出料密度控制在1 400 kg/m3。

2.4 浓缩倍率与原水悬浮固间的关系

浓缩倍率是低温三效蒸发系统工艺设计的重要指标〔20〕,反映系统蒸发量的大小,即回收冷凝水量的大小。浓缩倍率决定了三效系统加热器换热面积、热源蒸汽用量、冷源循环冷却水量、压滤机过滤面积等三效蒸发工艺中重要的设计指标,直接影响工程的投资成本。

浓缩倍率的确定与脱硫废水原水水质有关,其中,原水SS 对浓缩倍率的影响较大,配制不同SS 的废水进行蒸发实验,出料密度分别控制为1 400 kg/m3和1 500 kg/m3,分离器真空度为76 kPa,废水温度为55 ℃。考察浓缩倍率与原水SS 的关系,结果如图6所示。

图6 浓缩倍率与原水SS 间的关系Fig.6 Relationship between concentration ratio and SS of raw water

由图6可知,当出料密度一定时,原水SS越高,系统浓缩倍率越小。以出料密度为1 400 kg/m3为例,原水SS 为4%时,浓缩倍率为7.2 倍,原水SS 增大至10% 时,浓缩倍率仅为4.5 倍。出料密度为1 500 kg/m3,原水SS 为4%时,浓缩倍率为9.0 倍,原水SS增大到10%时,浓缩倍率为5.6 倍。低温三效蒸发系统设计时,需要先根据原水水质确定浓缩倍率,进而设计热源系统、蒸发系统、冷源系统等分项系统,因此,浓缩倍率的确定对低温三效蒸发系统整体设计十分重要。

3 结论

1)脱硫废水蒸发速率与SS 负相关,SS 低时系统蒸发效率高、能耗低,但废水中固体颗粒可为盐分结晶提供晶种,颗粒物冲刷作用降低列管结垢风险,综合考虑蒸发效率和降低列管结垢风险,进水SS 建议为4%。

2)脱硫废水蒸发速率与含盐量负相关,含盐量高时,盐与水分子间吸附作用较强,水分不易蒸发,同时,含盐浓度高废水黏度大,换热界面液膜厚且更新速率慢,传热系数小,不利于废水蒸发。

3)脱硫废水蒸发速率与溶液密度负相关,当溶液密度超过1 400 kg/m3时,蒸发速率显著下降,能耗明显增加,综合考虑系统高效运行和压滤机压滤效果,建议出料密度为1 400 kg/m3。

4)浓缩倍率是低温三效蒸发系统工艺设计的重要指标,系统设计时需要根据原水SS 确定浓缩倍率进而确定三效系统总体设计。