基于状态监控数据的航空活塞发动机故障诊断

赵晨迪, 孙一, 杨秀锋

(1.中国民用航空飞行学院机务处, 广汉 618307; 2.中国民用航空飞行学院飞机修理厂, 广汉 618307)

航空活塞发动机运行状况对飞行安全至关重要,任何机械故障和性能偏差都可能造成不可逆的损伤[1],其中发动机空中瞬时或偶发故障最难排查,被忽略的细小故障源往往存在安全隐患,采取科学有效和准确可靠的方法才能实现对疑难故障的诊断以及发动机预防性维修。得益于传感器和发动机数据采集技术的不断发展,状态监控系统现已逐步应用于通航飞机[2],其相关研究已是开展航空活塞发动机视情维修、事件调查和故障诊断的关键。

目前,基于航空发动机故障诊断方法和状态监控系统已有较多研究。曹明等[2]综述了航空发动机故障诊断与健康管理现状,其中详细阐述了基于状态监控的发动机维护与决策支持系统。赵军等[3]通过分析两台民航发动机ACARS数据,对民航发动机状态监控系统开发进行研究。张幼振等[4]阐述了状态监测与故障诊断技术在煤矿坑道钻机中运用的研究现状。沈峘等[1]基于航空发动机缸内压力和缸盖振动信号,提出一种支持矢量机和变分模态分解相结合的故障诊断方法,并且验证了准确率。夏存江等[5]阐述了利用数据驱动方法进行航空发动机气路故障诊断的研究进展和发展趋势。孟现召等[6-7]通过飞行数据记录器系统采集的发动机数据,分析了发生发动机爆震和气缸内较多沉积物的飞机运行状态,提出了抑制发动机爆震的方法。龙小辉等[8]通过对航空活塞发动机气门机构工作原理和运行数据的分析,提出发动机空中气门卡阻的原因和预防措施。总体来看,利用航空发动机运行数据进行故障诊断的理论研究和发动机运行故障特征分析的研究较多,而以工程问题为例,基于状态监控数据和飞行数据的多信息融合故障诊断研究较少。因此,结合实际问题就此展开深入研究和验证。

莱康明发动机在全球通航飞机市场中具有极高占比,但中外航空活塞发动机维护主要以事后排故和定期检修为主,目前缺乏针对此类发动机的状态监控数据分析和故障诊断方法研究。鉴于此,以某型莱康明航空活塞发动机及装备该型发动机通用飞机为研究对象,具体以该发动机推油门停车和空中推油门发动机功率迟滞故障为例,结合发动机控制原理,利用模型建立、数据处理和模拟试验研究瞬时故障成因,探究飞行数据和发动机状态监控数据为基础的故障诊断方法,以保证发动机故障诊断准确性和可靠性,为同类航空活塞发动机故障诊断提供技术支撑。

1 发动机监控与数据处理

1.1 发动机控制与数据采集

某型通用飞机装备的莱康明发动机为水平对置、四气缸、空气冷却和燃油喷射式活塞发动机[9-10]。该型发动机的直喷式燃油系统的油气比控制较汽化器式燃油系统更为精确[11],其功率主要由油门杆和混合比杆控制,油门杆和混合比杆通过传动钢索与燃油调节器相连以控制油气比和油气量,油门在完全向前位时处于打开状态,完全向后处于关闭位;混合比杆在前端时为混合比调节活门全开位,末端为慢车关断位[12],飞行员根据情况实时操作以满足功率的需要。

该机型主要搭载Garmin1000航空电子系统[9],在发动机的进气总管、气缸顶部、滑油通道、排气管和磁电机等区域设置了传感器,能够实时采集监控进气总管压力(manifold air pressure, MAP),燃油流量(fuel flow, FF),发动机转速(revolutions per minute, RPM),滑油压力与温度、排气温度和气缸头温度等发动机参数,经过数据处理在驾驶舱实时显示和进行发动机状态预警,并且可以在飞行任务结束后进行数据的读取。

1.2 EGView数据处理软件

EGView 1.6.4000是一个功能强大的数据分析工具[13],最初由EGTrends公司设计,EGView允许用户为最多4个不同的飞机创建飞机基本参数和导入数据,可以快速读取各型综合航空电子系统存储下的数据,绘制各型发动机工作曲线。在EGVIEW数据处理之前,需要创建发动机模型,设置发动机相关参数,以防止数据冗余和超限,针对航空活塞发动机的基本模型参数设置界面如图1所示。

Engine Manufacturer为发动机制造商;Engine Type为发动机类别;Cylinders为汽缸数;Type of Fuel System为燃油系统类别;Turbo Charging System为涡轮增压系统;Engine Limitations(Maximums)为发动机限制值(最大);Aircraft Engine为飞机发动机;Engine Monitor为发动机检测器;Fuel Injected为燃油喷射;Normally Aspirated为自然吸气式;Displacement为位移;Compression Ratio为压缩比;HP为功率;RPM为转数;FF为燃油流量;TIT为涡轮进气温度;MAP为进气压力;EGT为排气温度;CHT为汽缸头温度图1 EGVIEW发动机模型设置Fig.1 EGVIEW engine model settings

1.3 利用FLIGHTDATA和GoogleEarth的轨迹模拟

FLIGHTDATA是基于Web端的飞行日志和发动机/飞行数据分析器,可以实时查阅以往的飞行日志和数据。因为单机SD卡数据无法与Google Earth交联,并且没有足够的地形参数,所以在飞行轨迹的还原上可以运用FlightData中的实时数据在GoogleEarth中建立模型。

2 发动机故障数据分析

2.1 事件描述

(1)某型通用飞机在飞行起降训练中,在最后一次飞机接地后,飞行员做加油门连续起飞动作,发动机功率不增加,反复收加油门后,发动机停车,后经地面试车确定发动机无异常。

(2)某型通用飞机在空中完成无功率失速科目,在失速改出加油门时,发动机功率不增加,螺旋桨转速不增加,且发动机有熄火的趋势,在第三次收加油门后,发动机才趋于正常,在发动机控制异常时,飞机空速保持在50~60 kn不增加。飞机落地后,地面人员进行地面试车,发现发动机无明显异常。

出现故障的两架飞机均采用莱康明四缸活塞发动机,机型结构相同。发动机功率的控制在起飞、降落和巡航中至关重要,初步判断该故障源在发动机燃油控制系统,但是事后地面试车无任何故障表征,且地面试车无法模拟事件2空中环境和飞行姿态,需要就飞行数据做建模还原[14]。

2.2 建立飞行数据模型

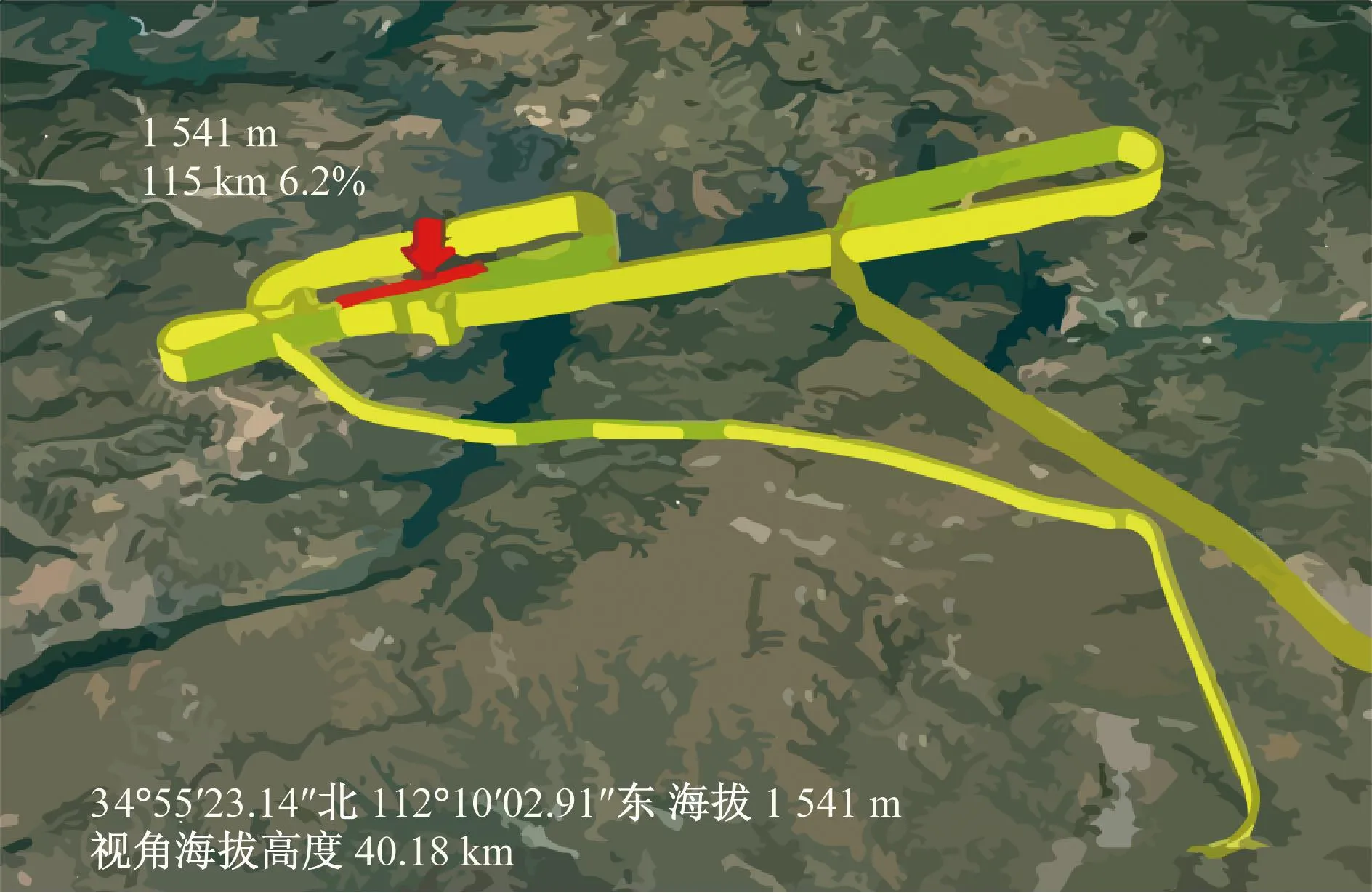

通过FLIGHTDATA调取了事件2飞机发生异常时段的飞行数据,将GPS、TIME点各飞行参数与Google Earth地理模型对应,就飞行轨迹参数还原出的事件2飞行轨迹如图2所示,模型显示飞机处于直线平飞阶段,飞行员反复增加油门,螺旋桨转速不增加,发动机功率不增加,飞机空速(indicated airspeed, IAS)基本不增长,整个飞机空速处于55~59 kn,在这一段飞行轨迹里,除飞行速度变化小外,飞行姿态较稳,各参数正常。整个模型显示,空气湿度场压环境基本一致,排除外界环境影响和空中异常飞行姿态情况。

黄色的轨迹为整个飞行轨迹;红色标记段为故障异常段图2 事件2飞行轨迹还原Fig.2 Event 2 flight path recovery

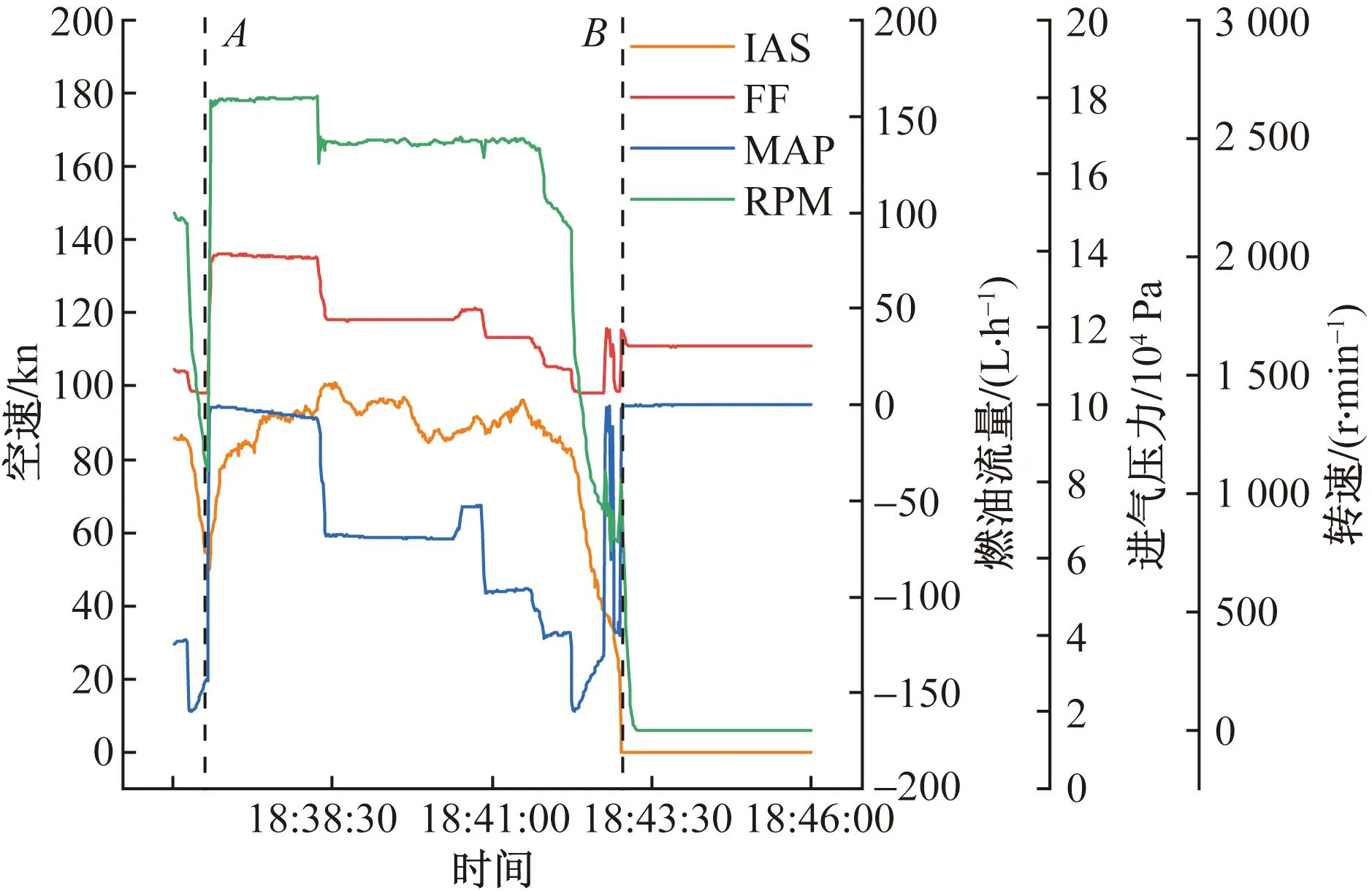

A点为故障发生前一组正常推油门数据变化;B点为故障点;MAP为进气总管压力;RPM为发动机转速;FF为燃油流量;IAS为飞机空速图3 事件1发动机参数曲线Fig.3 Event 1engine parameter curve

2.3 状态监控数据分析

2.3.1 事件1数据分析

事件1故障发生时飞机刚好落地,故障点时间较为确定,利用EGVIEW绘制该时段发动机工作曲线。该故障发生时,滑油压力和温度正常,缸头温度正常,明显异常变化参数主要为进气总管压力MAP(蓝色单线)、发动机转速RPM(绿色单线)、燃油流量FF(红色单线)、飞机空速IAS(橙色单线),如图3所示。

放大曲线B点处的特征如图4所示,a点前的燃油流量和进气压力的波动应为飞行员反复收加油门所致,此段发动机转速小幅波动且并未随燃油流量的增加而增加,反而有轻微下降的趋势。a点至b点为明显异常的故障段,其中进气总管压力在2 s内从40 027.11 Pa增至98 814.81 Pa,燃油流量在2 s内从6.74 L/h增至38.42 L/h。发动机转速在略微增长后开始下降,因后续的地面试车故障再未复现,证明燃油和进气系统整体状态可能较为良好,怀疑发生故障时燃油流量的变化率过快,与进气量不匹配,从而造成停车。需对a—b点的发动机实际工况进行计算研究,验证故障点发动机贫富油状态。

MAP为进气总管压力;RPM为发动机转速;FF为燃油流量;IAS为飞机空速图4 事件1发动机故障数据点Fig.4 Event 1 failure data points

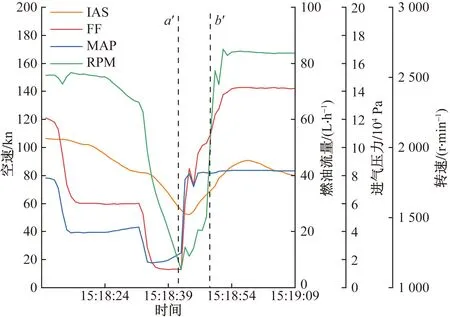

MAP为进气总管压力;RPM为发动机转速;FF为燃油流量;IAS为飞机空速图5 事件2发动机参数曲线Fig.5 Event 2 engine parameter curve

MAP为进气总管压力;RPM为发动机转速;FF为燃油流量;IAS为飞机空速图6 事件2发动机故障数据点Fig.6 Event 1 failure data points

2.3.2 事件2数据分析

从飞行轨迹模型的还原,找出了事件2故障发生的时段和故障发生时的实时环境和飞行姿态,排除了飞行环境等其余因素的影响。根据前期飞行轨迹中找到的故障时间节点,利用EGVIEW软件绘制该时间段发动机的工作曲线,故障曲线如图5、图6所示。

如图5所示,A′点峰谷的位置为空中故障转速最低点(1 129.3 r/min),此时的燃油流量为6.51 L/h,推油门后1 s内燃油流量增至29.98 L/h,第2 s增至42.51 L/h;进气压力从24 890.00 Pa增至77 311.20 Pa,第2 s增至81 442.60 Pa;但是发动机转速1 s内仅增加到1 289.8 r/min,第2 s回落至1 223.8 r/min,飞机空速IAS从52.57增加至54.42 kn,几乎无变化。

如图6所示,a′—b′点时段中,燃油流量和进气总管压力在2 s内线性快速上升至高点,判断为飞行员在2 s内完成了加油门动作。虽然燃油流量和进气总管压力都呈线性增长,但飞机空速却缓慢下降,螺旋桨转速RPM在2 s内几乎迟滞,表明了发动机功率确实未增加且有减小的趋势,随后进气总管压力和燃油流量曲线的小幅下降应为飞行员回收了油门杆(图6),这避免了发动机的停车。

在推油门后,燃油流量(红色单线)和进气总管压力(蓝色单线)的斜率变化和事件1基本一致,初步判定两起故障同源,均与燃油控制系统和飞行操作有关。

2.4 余气系数的计算

余气系数是发动机气缸中实际空气量与理论空气量的比值[15-16],直接反映了活塞发动机在某一工况下的贫富油状态,利用故障点各项发动机性能数据,能够计算出故障发生时发动机的余气系数。在此采用关于活塞发动机余气系数的算法[17-18]。

(1)

式(1)中:α为余气系数;Laa为单个气缸实际进入的空气量;Lta为单个气缸理论进入的空气量。

(2)

式(2)中:所研究的莱康明四缸水平对置发动机气缸设计总容积为0.006 39 m3;单个气缸容积V=1 597.7 cm3;压缩比ε为8.5;空气常数R为286.71 J/kg;残余废弃系数γ为0.14;Pin为进气压力;进气温度为T0。

(3)

式(3)中:L0为发动机燃油单位质量的理论空气量,该飞机使用100LL航空汽油的L0为 15.1 m3/m3;qF为发动机的燃油流量;气缸数量m为4;n为发动机转速。

将式(2)、式(3)代入式(1)得到余气系数α的计算公式为[16]

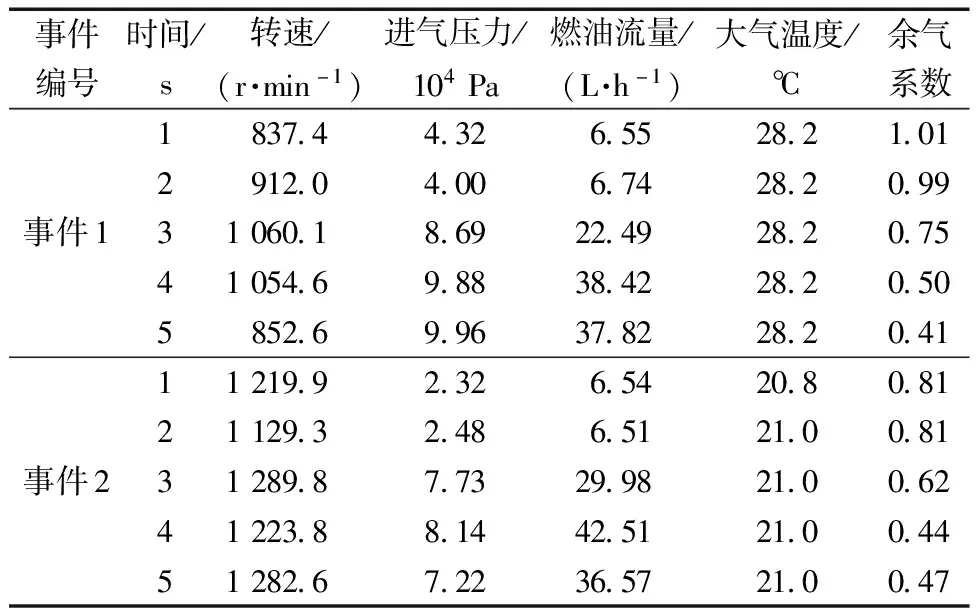

根据找到的发动机故障点读取故障点前后数据的Pin、T0、qF、n各值,代入余气系数计算公式。表1为事件1故障a—b点5 s的计算数据,以及事件2故障a′—b′点5 s的计算数据。

表1 事件1和事件2余气系数计算Table 1 Residual gas coefficient calculation of event 1 and event 2

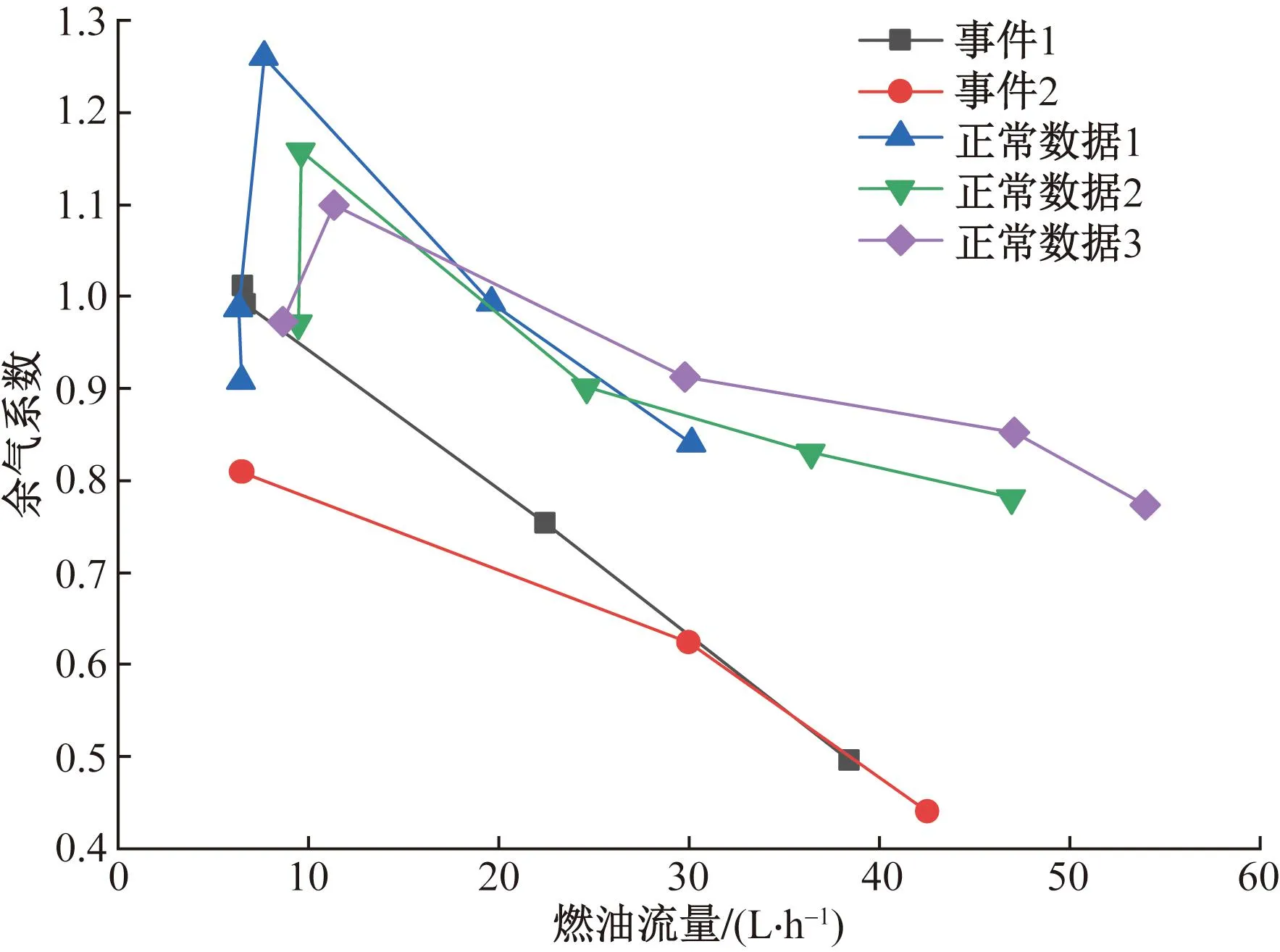

事件1为快速推油门复飞,事件2为空中急加速,两个事件的运行状态均为发动机大功率输出,余气系数应在0.8~0.9[12]。表1截取了故障时推油门动作5 s内的数据,其中第2 s为事件1和事件2推油门的起点,可以看出,两次事件的第2~4 s的燃油流量变化大,第1 s和第2 s的余气系数在0.8~1.0,油气比较为正常;第3 s的余气系数低于0.8,燃油流量过大,较富油;4、5 s的余气系数均小于0.5,发动机严重富油。

3 故障成因研究

3.1 试验对比

通过对同机型同温度条件下的3架飞机推油门数据进行计算,得到另外3组余气系数计算值,并绘制燃油流量和余气系数的变化曲线,如图7所示。3条正常推油门数据曲线轨迹较为统一,均为推油门动作后的第1 s余气系数增加且在1以上,表明该时间点进气充足,燃油流向小,为贫油状态,随后随着燃油流量增加,5 s内余气系数逐步下降但均高于0.8,转速稳定增加,发动机工作良好。而事件1和事件2在推油门动作后,余气系数几乎直线下降,表明了其严重富油工况且异于3组正常数据。

图7 余气系数变化曲线Fig.7 Residual gas coefficient curve

从数据分析反映的操纵油门的时间来看,正常情况下的燃油流量变化率较小,操纵更为平滑,事件1和2的油门操纵过快且小于3 s,违背了该型飞机操纵油门操作不小于3 s的要求[19]。

虽然从飞行操纵的角度来看,两次油门操作的时间过短是导致发动故障的主因,且地面试车未发现异常,但从计算结果表明的严重过富油状态仍然令人怀疑,遂利用燃油调节器试验台对这两个燃油调节器进行流量测试[20],测试数据如表2所示。

表2 燃油流量试验台测试数据Table 2 Test data of fuel flow test bed

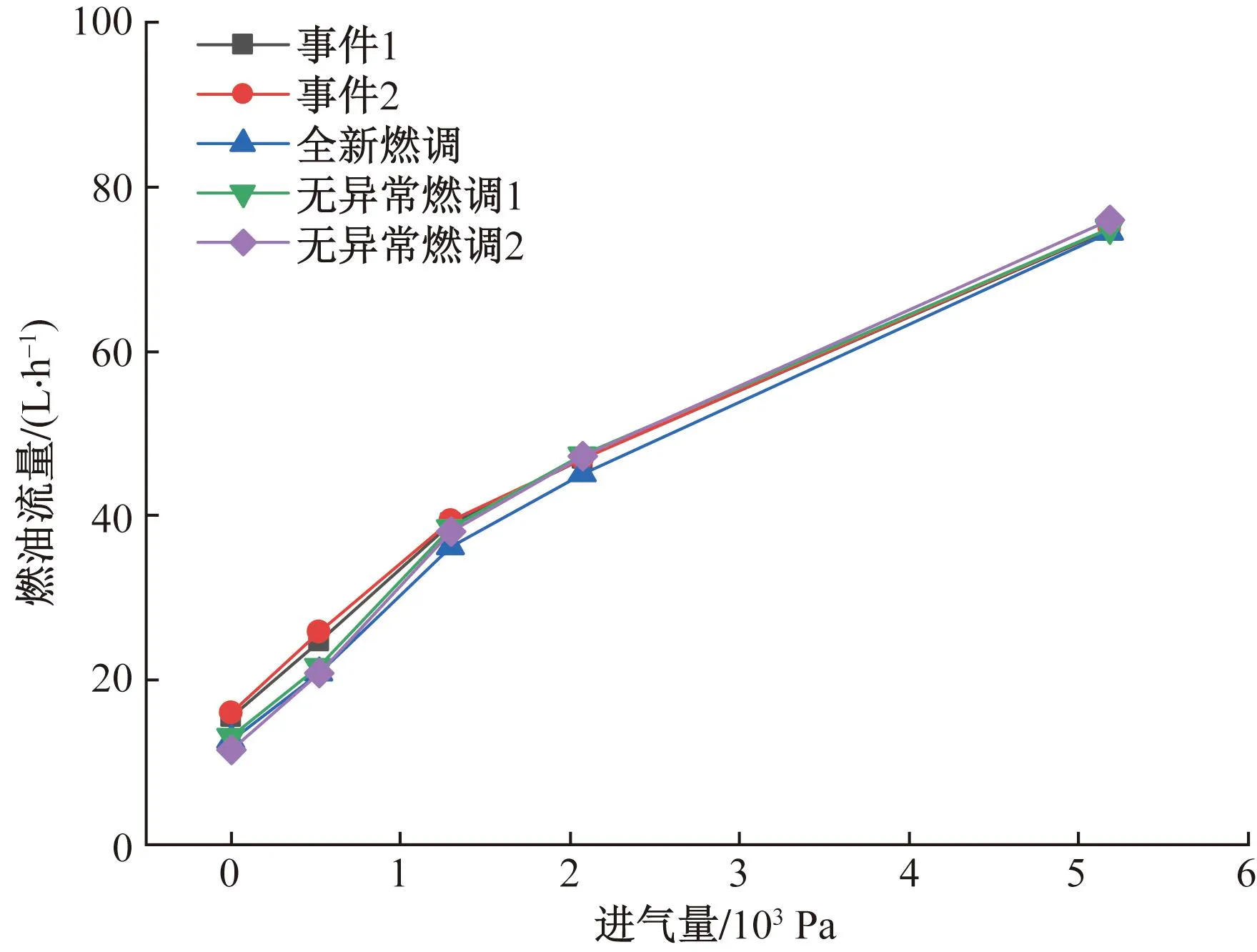

该试验台模拟燃油调节器在发动机上的全行程工况[20],主要测试在不同进气量下,燃油调节器出口的计量燃油流量值,以一台全新(蓝色单线)和两台无故障燃油调节器(绿色和紫色单线)做对比测试实验,测试数据绘制的曲线如图8所示。

图8 试验台测试数据曲线Fig.8 The tests data curveof test bench

从表2数据和图8曲线可以看出,事件1(黑色单线)和事件2(红色单线)的故障燃调在0~1 000 Pa进气压力下的燃油流量明显高于全新和无故障燃油调节器测试曲线,后续燃油流量与其他3条曲线几乎一致,证明两个故障燃调在发动机慢车到中转速的计量燃油流量偏高。以AVSTAR和PRECISION公司的其他型号的燃油调节器测试数据标准来看[21],该型燃油调节器的慢车流量已超过测试标准,分解检查发现其慢车活门的表面均存在不同深度的划痕。因该活门是一种接触贴合型活门,贴合面的平整度影响通过活门的流量,所以贴合面表面划痕将导致慢车计量燃油量偏离设定值。

3.2 结构设计分析

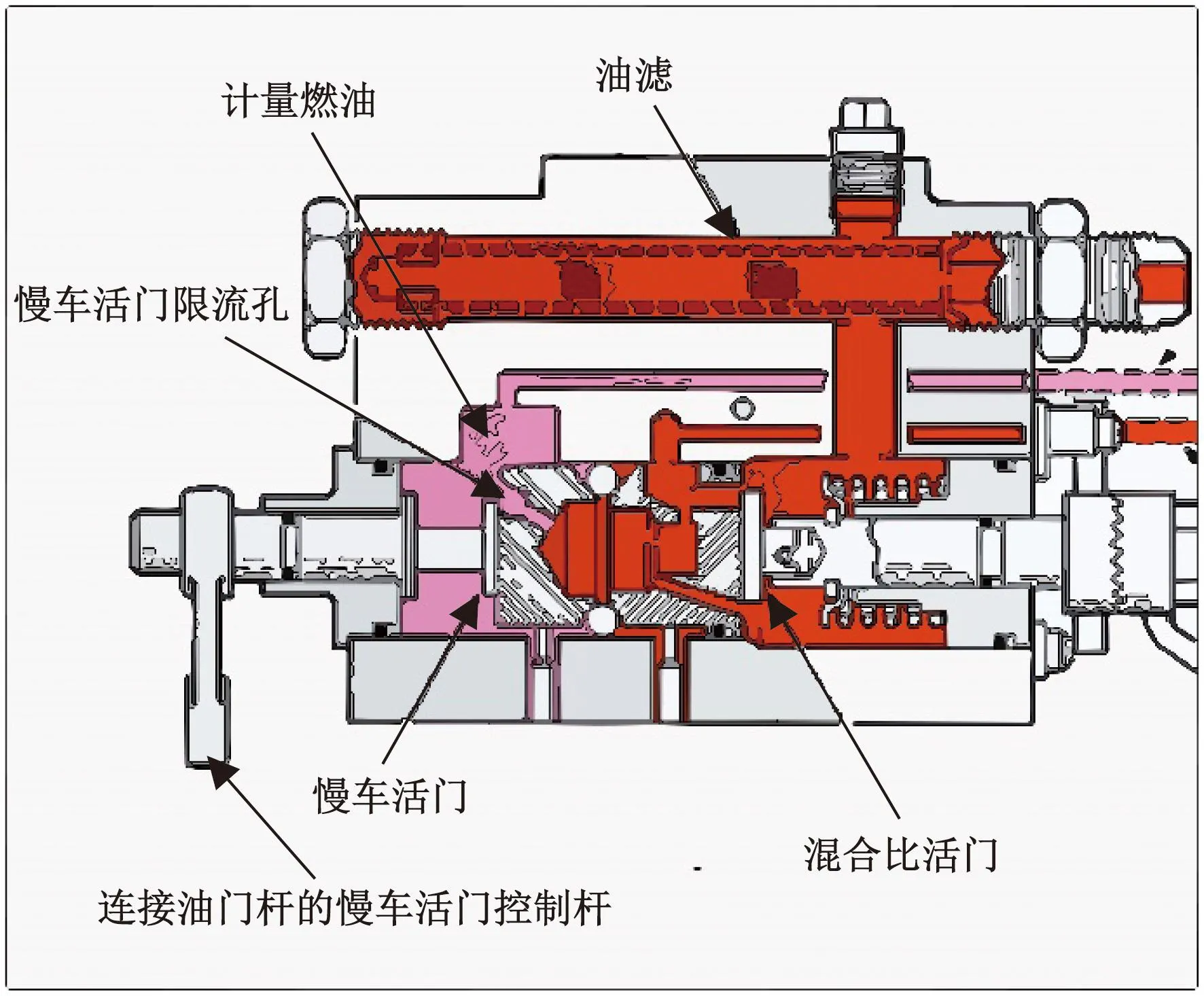

对比同厂家不同型号的燃油调节器,用①型代指,研究的故障燃油调节器用②型代指。①型和②型燃油调节器的进气通道孔径完全相同[22],分解①型和②型发现两型燃油调节器的本质区别仅在于慢车活门限流孔孔径的不同,①型孔径2.64 mm,②型孔径2.79 mm,②型活门限流孔设计制造孔径更大。

慢车活门机构原理结构如图9所示,慢车活门控制杆与油门杆联动,慢车活门控制慢车活门限流孔的开闭大小,以实现发动机慢车至中转速状态下计量燃油的控制。限流孔径的设计大小决定了在发动机低中转速下推油门后,计量燃油流量的输出大小。①型和②型的慢车活门机构尺寸和进气通道直径完全一致,但②型限流孔孔径较大,随油门杆推动后的慢车活门开度更大,所以该型燃右调节器在发动机慢车和中转速时对飞行员的操作更为敏感。且从活门设计角度来看,快推油门易造成慢车活门开度突然增大,以导致发动机低转速下的计量燃油流量突然增加。

图9 慢车活门结构原理示意图Fig.9 Schematic diagram of the structure of fuel idle valve

4 结论

以两起航空活塞发动机偶发故障为例,提出一种结合飞行轨迹构建和发动机状态监控数据分析相结合的故障诊断方法,得到以下结论。

(1)通过对燃油调节器的模拟测试,证明两起故障发动机燃油系统部件出现性能偏差,验证了基于状态监控数据进行分析和发动机工况计算方法的准确性。

(2)案例中该型发动机因燃油调节器慢车活门结构设计原因,对飞行员油门操纵更为敏感;两起故障与油门操纵和燃油调节器性能参数偏离均有关系。

(3)通过状态监控数据分析,可以发现航空活塞发动机异常运行特征,快速识别故障源。