二氧化碳压裂液对煤体力学特性影响的试验研究

郑锐, 杨绮凡, 邓广哲, 潘甜, 陈立, 赵世振,4

(1.河北工程大学矿业与测绘工程学院, 邯郸 056038; 2.西安科技大学能源学院, 西安 710054;3.兰州空间技术物理研究所, 兰州 730000; 4.陕西煤业化工技术研究院有限责任公司, 西安 710100)

中国西部煤炭资源丰富,占全国煤炭资源总量的70%以上[1],特别是陕西、甘肃、宁夏、新疆分布着大量的坚硬特厚煤层。坚硬特厚煤层开采过程中,存在顶煤破碎不佳、综合机械化生产比能耗高,煤炭产品结构不合理等问题,严重制约了煤炭成为清洁能源的步伐[2]。

煤层压裂软化,是实现硬厚煤层清洁安全高效开采的有效方法,其中压裂液至关重要。水压致裂技术作为一种煤岩体破碎的有效手段,在煤炭开采中应用于硬煤软化破碎[3]、应力定性转移[4]、坚硬顶板控制[5]、冲击地压防治[6-7]、强度弱化减冲[8]、瓦斯增透[9]以及煤炭清洁开采[10]等方面,显示出广泛地工业价值。但受煤层渗透性低与润湿性差的影响,导致煤层水压致裂软化效果不佳,急需探索一种提高低渗硬厚煤层致裂软化效果的新技术。

CO2以其独特的物理化学性质,可以进入储层较小的微孔裂隙中,在储层发生破裂时有利于裂缝网络的形成,在石油[11-12]、页岩气[13-14]、煤层气(瓦斯)[15-18]等资源开发方面受到广泛关注。基于煤层水压致裂技术优势与CO2特性,提出CO2/H2O耦合致裂软化技术方法。CO2/H2O耦合致裂能否实现坚硬煤体的软化破碎,研究CO2压裂液对煤体力学特性的影响规律尤为重要。

目前,中外学者针对CO2对煤岩体力学特性的影响进行了诸多研究。焦子曦等[19]开展不同压裂液黏度作用下砂岩室内水力压裂试验,试验结果表明,低黏度压裂液有利于形成裂隙网络。文献[20-25]通过CO2浸泡(压裂)页岩试验,发现CO2对页岩的孔隙结构、力学特性、起裂压力、压裂裂缝形态与压裂效果具有显著影响。文虎等[26]、周西华等[27]通过液态CO2溶浸煤体试验,液态CO2溶浸可有效促进煤体裂隙发育,有利于提高煤体的渗透性。梁卫国等[28]、肖畅等[29]通过开展超临界CO2浸泡煤体试验,结果表明,超临界CO2对煤体抗压强度、弹性模量及泊松比具有明显的损伤劣化效应,其中CO2与水结合形成碳酸对煤中矿物的溶解是导致煤体力学强度降低的主要因素。综上可知,前人研究主要集中在饱和CO2对页岩、砂岩与煤体矿物成分、孔隙结构、渗透性、力学响应等方面,然而,以开发CO2/H2O耦合致裂技术为目标,开展CO2压裂液对煤体力学特性影响规律的研究较少。

鉴于此,通过设计不同CO2压裂液不同条件下静态加压浸泡煤样试验,通过单轴压缩、巴西劈裂试验得到CO2压裂液对煤体强度与变形特征的影响规律,同时结合X射线衍射(X-ray diffraction,XRD)、扫描电子显微镜(scanning electron microscope,SEM)等煤样微观测试试验,分析CO2压裂液对煤体力学特性的影响规律与作用机制,研究成果为建立CO2压裂液作用下煤岩的力学本构方程提供试验基础,为低渗硬厚煤岩CO2耦合压裂软化破碎的施工参数设计及优化提供理论依据。

1 试验概况

1.1 试验装置与试样制备

试验主要包含CO2压裂液静态加压浸泡煤样试验、煤样单轴压缩与巴西劈裂试验以及煤样微观测试试验。

CO2压裂液静态加压浸泡试验选用课题组自主研发的煤岩体多场多相压裂试验系统(图1),该试验系统由应力加载系统、压力室、CO2供应系统、注液控制系统、温度控制系统以及数据采集系统组成,其中压力室:结构方式为下开口,最大围压10.0 MPa;CO2供应系统:控制CO2压力与流量,最大气压为6.0 MPa,最大流量为24.0 L/min;注液控制系统:动态调控压力范围0~40.0 MPa;温度控制系统:采用室外加热,控制范围0~100 ℃;数据采集系统:由传感器、数据采集软件与电脑组成。

图1 煤岩多场多相耦合压裂试验系统Fig.1 Multi-field multiphase coupled fracturing test system for coal rock

煤样单轴压缩与巴西劈裂试验分别选用MTS815电液伺服试验系统、HCT605A电液伺服压力试验机。采用X射线衍射仪(D8 ADVANCE)与JSM-6460LV高分辨率扫描电子显微镜进行煤样微观测试试验。

煤岩岩芯取自陕北侏罗纪煤田3号煤层。试样制备要求:①为测试CO2压裂液浸泡前后煤样力学参数变化,将岩芯加工成Φ50 mm×100 mm与Φ50 mm×25 mm两种类型的标准圆柱试样;②为使扫描图片接近孔隙的真实形态,将煤样折断到自然断面;③为测试CO2压裂液浸泡前后煤样矿物组分的变化,选取10~20 mm的样品20 g,并在真空干燥箱中进行干燥处理。

CO2压裂液配置中选取阴离子K-12与非离子OP-10复配表面活性剂,配置质量分数为1%、3%和5%的CO2活性水基溶液(CO2压裂液),对应编号分别为CH-1、CH-3和CH-5。

1.2 试验方案与方法

CO2质量分数、温度、作用时间与浸泡压力对CO2压裂液性质具有显著影响。开展不同CO2压裂液(CH-1、CH-3与CH-5)、不同条件(作用时间、温度与浸泡压力)下的煤体浸泡试验,通过单轴压缩与巴西劈裂力学试验,以及X射线衍射、电镜扫描等微观测试试验,分析CO2压裂液对煤体力学特性的影响规律与作用机制。设计5组试验方案,每种条件下测试煤样≥3个,取其平均值,具体试验方案如表1所示。

试验步骤:①配置不同CO2压裂液;②试验前将岩芯、煤样自然断面、颗粒放在25 ℃的恒温烘箱干燥48 h,留取原始对比煤样,将试验煤样放入压力室,安装固定压力室与底座,并检查密封情况;③开启加热系统,控制压力室内温度达到设定值;④温度稳定后,注液控制系统将试验CO2压裂液注入压力室,增压至设定值,保持恒压,开始记录静压作用时间;⑤CO2压裂液浸泡煤样至设定时间后,取出煤样,对其表观特征进行观察记录,用保鲜膜包裹备用;⑥对未浸泡与浸泡后煤样进行单轴压缩、巴西劈裂试验,并记录试验数据;⑦对未浸泡与浸泡后煤样进行X射线衍射、电镜扫描试验。

2 试验结果与影响因素分析

2.1 试验结果

2.1.1 单轴压缩试验结果与分析

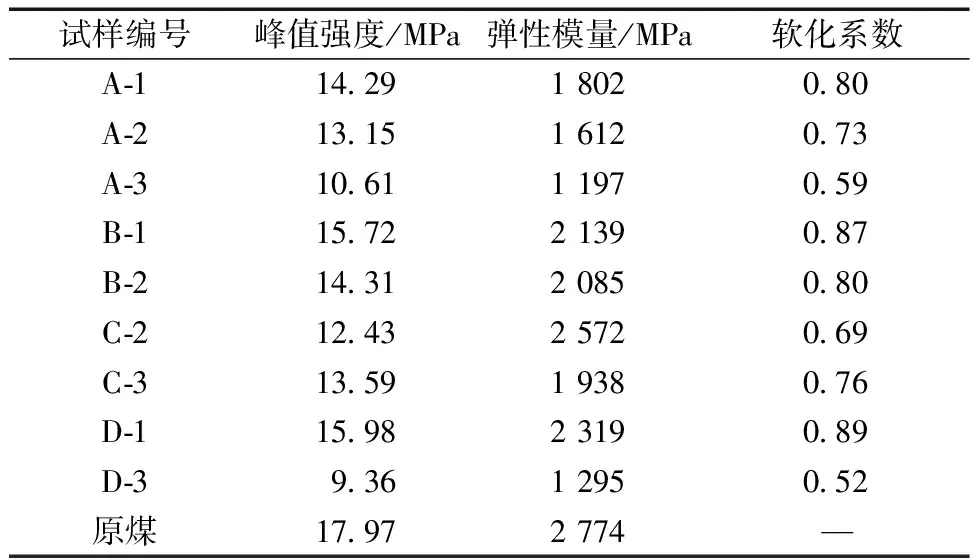

表2为CO2压裂液作用前后煤样的单轴压缩试验结果。图2不同条件下煤样的单轴压缩应力-应变曲线。根据煤样破坏过程中的应力-应变曲线,计算得弹性模量,弹性模量变化值反映压裂液对煤体的软化程度。对比不同方案的试验结果,CO2压裂液作用后煤样的峰值强度与弹性模量均出现不同程度降低,降幅分别为11.07%~47.91%、7.28%~56.85%。结果表明,煤体力学特性的弱化程度与流体性质、作用时间、温度以及浸泡压力均有关。

表2 CO2压裂液作用前后煤样的力学参数

A、A1为压密变形终点;B、B1为弹性变形终点;C、C1为屈服变形终点;D、D1为破坏终点图2 CO2压裂液作用前后煤样的应力-应变关系曲线Fig.2 Stress-strain relationship curve of coal samples before and after the action of CO2 fracturing fluid

由图2可知,CO2压裂液作用后煤样的单轴压缩变形破坏过程为:压密、弹性变形、屈服变形、破坏4个阶段。与原煤(未浸泡煤样)相比:①压密阶段(OA1):CO2压裂液作用后煤样的压密过程约为原煤的2倍,其孔隙度有显著提高,有利于改善煤样的渗透性;②弹性变形(A1B1):CO2压裂液作用后煤样的弹性变形阶段缩短,弹性变形性能降低;③屈服变形(B1C1):CO2压裂液作用后煤样峰值强度对应的轴向应变基本大于1.5%(原煤为1.34%),最大为1.98%,说明作用后煤样基质的塑性变形增强;④破坏阶段(C1D1):CO2压裂液作用后煤样在应力峰值后产生多个峰值点,生成更多的裂隙。

2.1.2 抗拉强度试验结果与分析

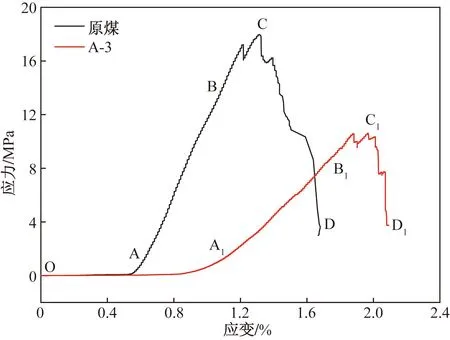

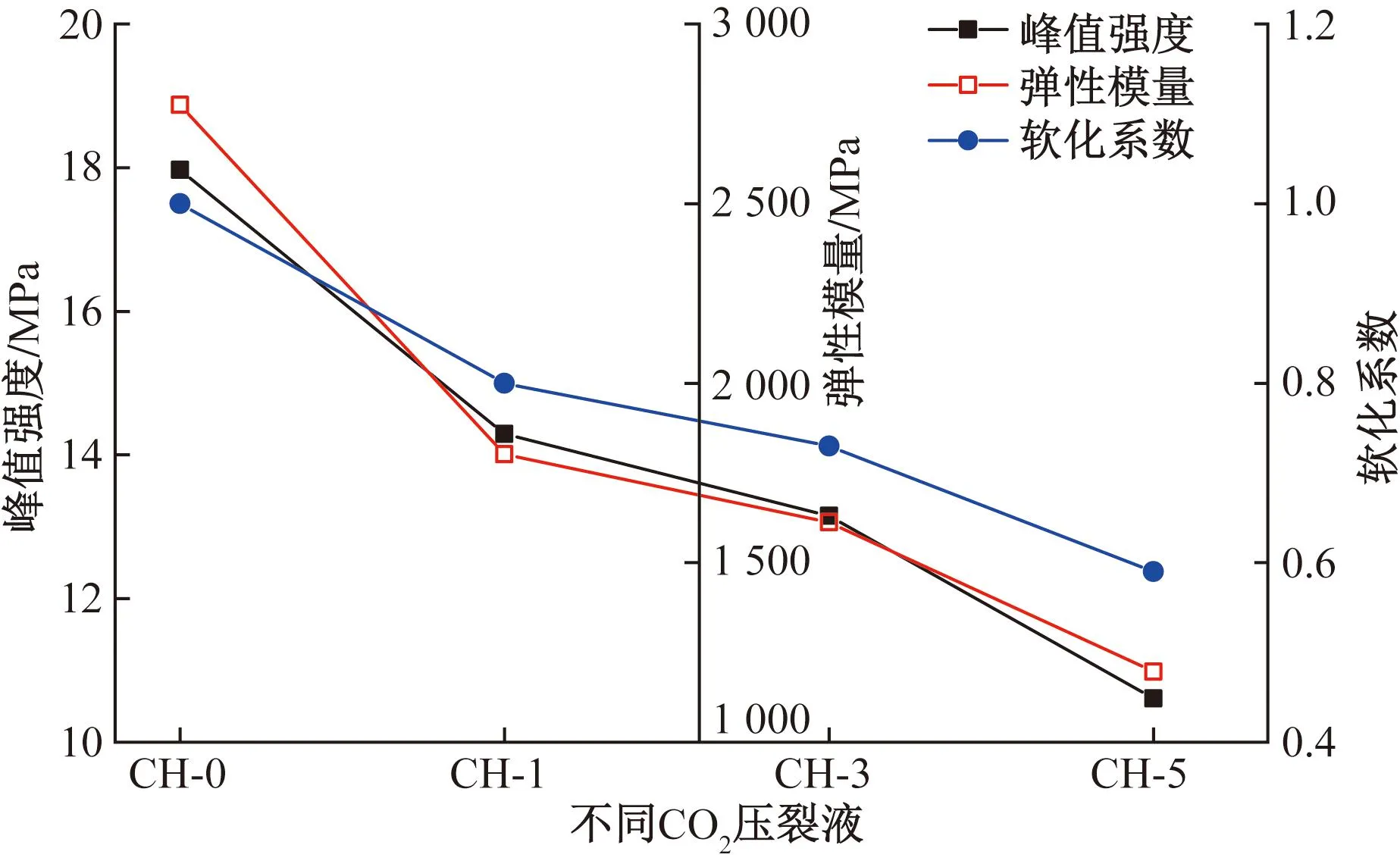

CO2压裂液作用前后煤样劈裂过程中的加载与时间关系曲线如图3所示,CO2压裂液作用前后载荷变化整体趋势基本一致:初期载荷缓慢增加,之后载荷快速增加,直到试件破坏的极限载荷,载荷瞬间降到零;与原煤(未浸泡煤样)相比,CO2压裂液作用后煤样的载荷增速阶段与峰值载荷时间提前,加载曲线光滑,发生塑性变形至拉伸破坏(原煤荷载曲线前期波动,发生脆性破坏)。

图3 CO2压裂液作用前后煤样劈裂载荷-时间特征曲线Fig.3 Split load-time characteristic curve of coal samples before and after CO2 fracturing fluid

CO2压裂液作用前后煤样的巴西劈裂试验结果如表3所示,分析可知,CO2压裂液作用后煤样的载荷峰值、峰值应变、抗拉强度与峰值能率均减小,降幅为25.2%~30.3%,验证了CO2压裂液对煤样损伤弱化效果。

表3 CO2压裂液作用前后煤样的巴西劈裂试验结果

2.2 影响因素分析

2.2.1 CO2压裂液对煤体力学性质的影响

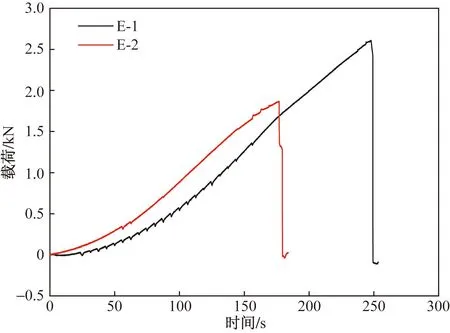

CO2压裂液对煤体力学参数的影响结果如表2和图4所示,分析可知:CO2压裂液作用后,煤体的峰值强度与弹性模量均下降,CH-1、CH-3与CH-5作用后煤体峰值强度降幅分别为20.48%、26.82%与40.96%,弹性模量降幅分别为35.04%、41.89%与56.85%,煤体力学参数受劣化影响程度弹性模量大于峰值强度,随着CO2质量分数的增大,CO2压裂液对煤体力学性质的劣化程度加剧,CH-5作用后煤体的软化效果显著。选用CO2压裂液(CH-5),研究作用时间、温度与浸泡压力等因素对煤体力学性质的影响规律。

图4 CO2压裂液对煤样力学参数的影响规律Fig.4 Effect law of CO2 fracturing fluid on the mechanical parameters of coal samples

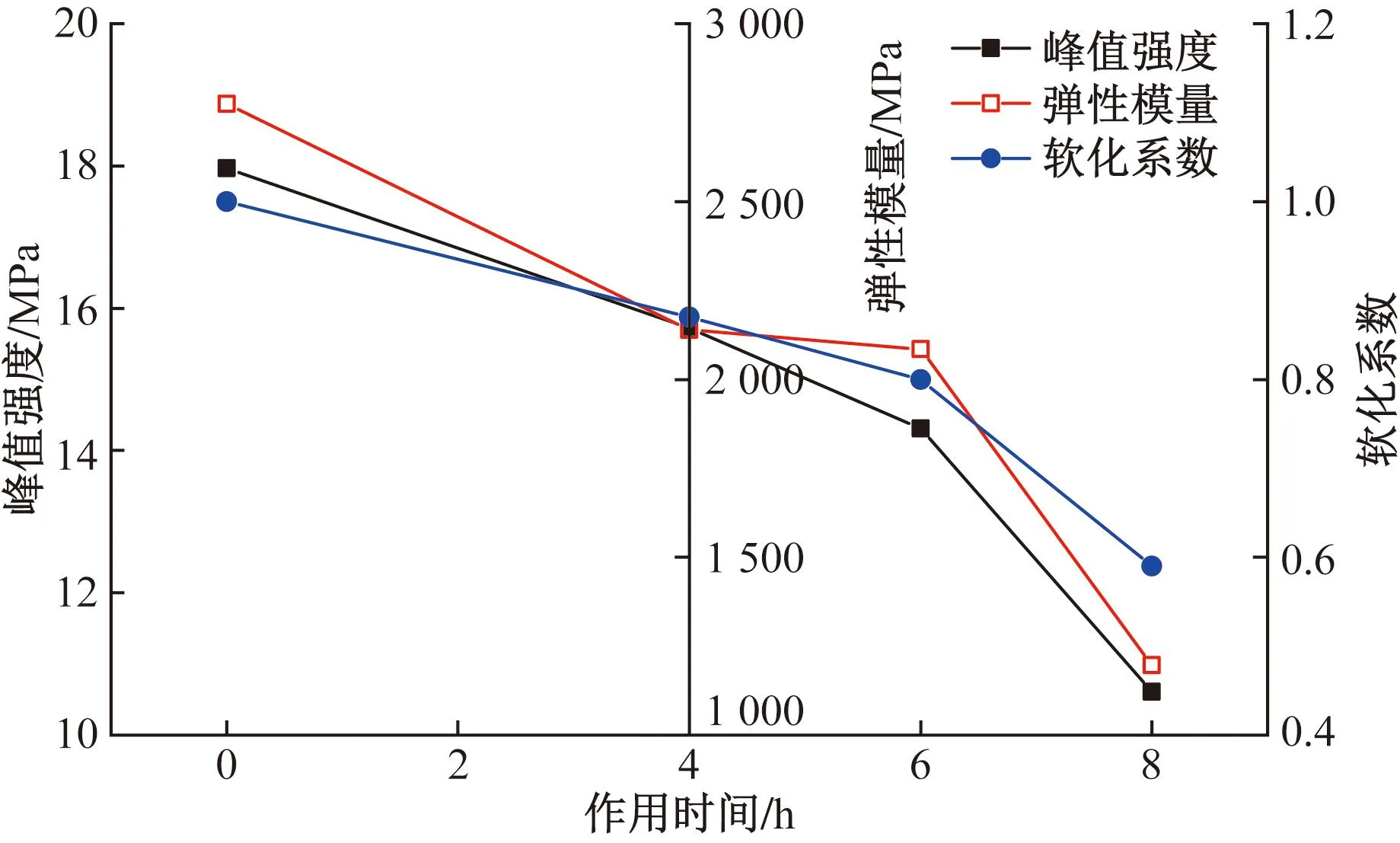

2.2.2 作用时间对煤体力学性质的影响

CO2压裂液作用过程中作用时间对煤体力学参数的影响结果如表2和图5所示,分析可知:① 随作用时间增加,煤体的峰值强度与弹性模量总体呈现递减的变化趋势;② 随着作用时间的增加,煤体峰值强度的下降速率增大;③ 随着作用时间的增加,煤体弹性模量的下降速率呈现“增大-减小-增大”的变化趋势;④ 当作用时间超过某一特定值时,CO2压裂液对煤体孔隙结构的改造趋于稳定,对煤体的软化作用减弱。结合现场情况,硬煤压裂软化时间应不少于8.0 h。

图5 作用时间对煤体力学参数的影响规律Fig.5 Influence of action time on the mechanical parameters of coal body in the process of CO2 fracturing fluid

2.2.3 温度对煤体力学性质的影响

CO2压裂液作用过程中温度对煤体力学参数的影响结果如表2和图6所示,分析可知:① 不同温度(25~35 ℃)影响下,煤体的峰值强度与弹性模量呈现下降的变化趋势;② 随温度(25~35 ℃)升高,峰值强度增大;③ 随温度(25~35 ℃)升高,弹性模量先升高后降低,这与CO2对温度很敏感,温度升高CO2在水溶液中的溶解度降低,影响CO2-水-煤体之间的相互作用;④ 随着温度升高,煤体的软化效果降低,常温(25 ℃)状态下CO2水耦合压裂煤体软化效果最佳。

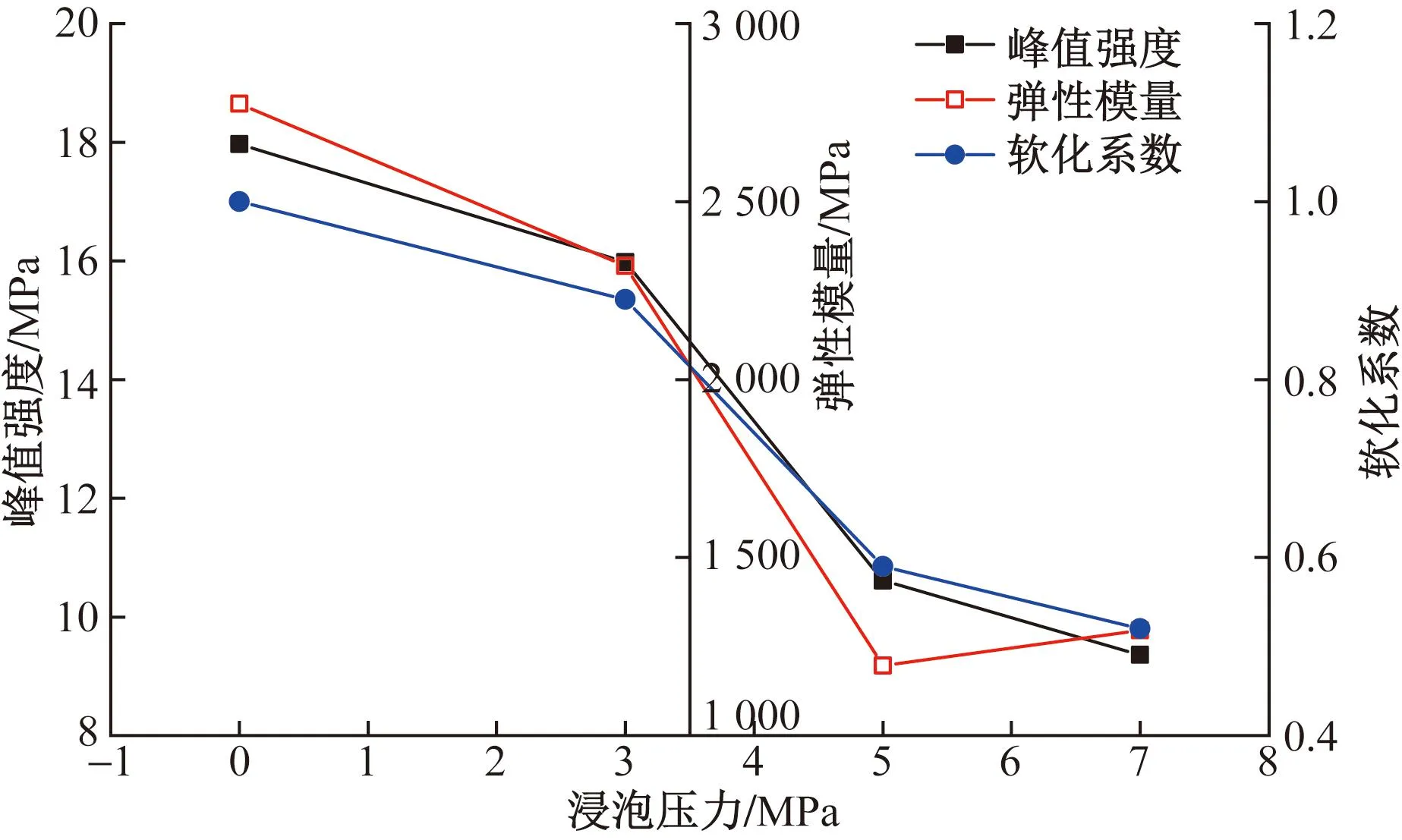

2.2.4 浸泡压力对煤体力学性质的影响

CO2压裂液作用过程中浸泡压力对煤体力学参数的影响结果如表2与图7所示,分析可知:①随着浸泡压力增大,煤体的峰值强度呈下降的变化趋势,弹性模量呈现“先降后升”的变化趋势;②浸泡压力为7.0 MPa时,煤体的峰值强度下降速率减小,且弹性模量存在增大的趋势,这与CO2压裂液密度增大,进入煤体内部的CO2压裂液减少有关;③随浸泡压力增大,煤体的软化系数降低,但降幅减小。

图7 浸泡压力对煤体力学参数的影响规律Fig.7 Effect of immersion pressure on the physical parameters of coal mechanics

2.3 CO2压裂液与煤体相互作用机制分析

在CO2压裂液浸泡煤样的试验过程中,首先,浸泡压力对煤体产生初始损伤;其次,煤体是多孔介质,在渗吸与毛细管的作用下,CO2压裂液进入煤体内部,在煤体内部形成一定的孔隙压力,在孔隙压力作用下颗粒间的压应力减小,对微孔隙产生劈裂作用,微孔隙自身扩展与周边孔隙连通,改变煤体的微观孔隙结构,从而影响煤体力学性质;随着浸泡时间的延长,CO2压裂液与煤体中矿物与胶结物成分相互作用,碳酸盐矿物发生溶蚀反应,黏土矿物膨胀或部分晶体脱落,使得煤体的矿物组分发生变化,矿物颗粒间联结力减小。

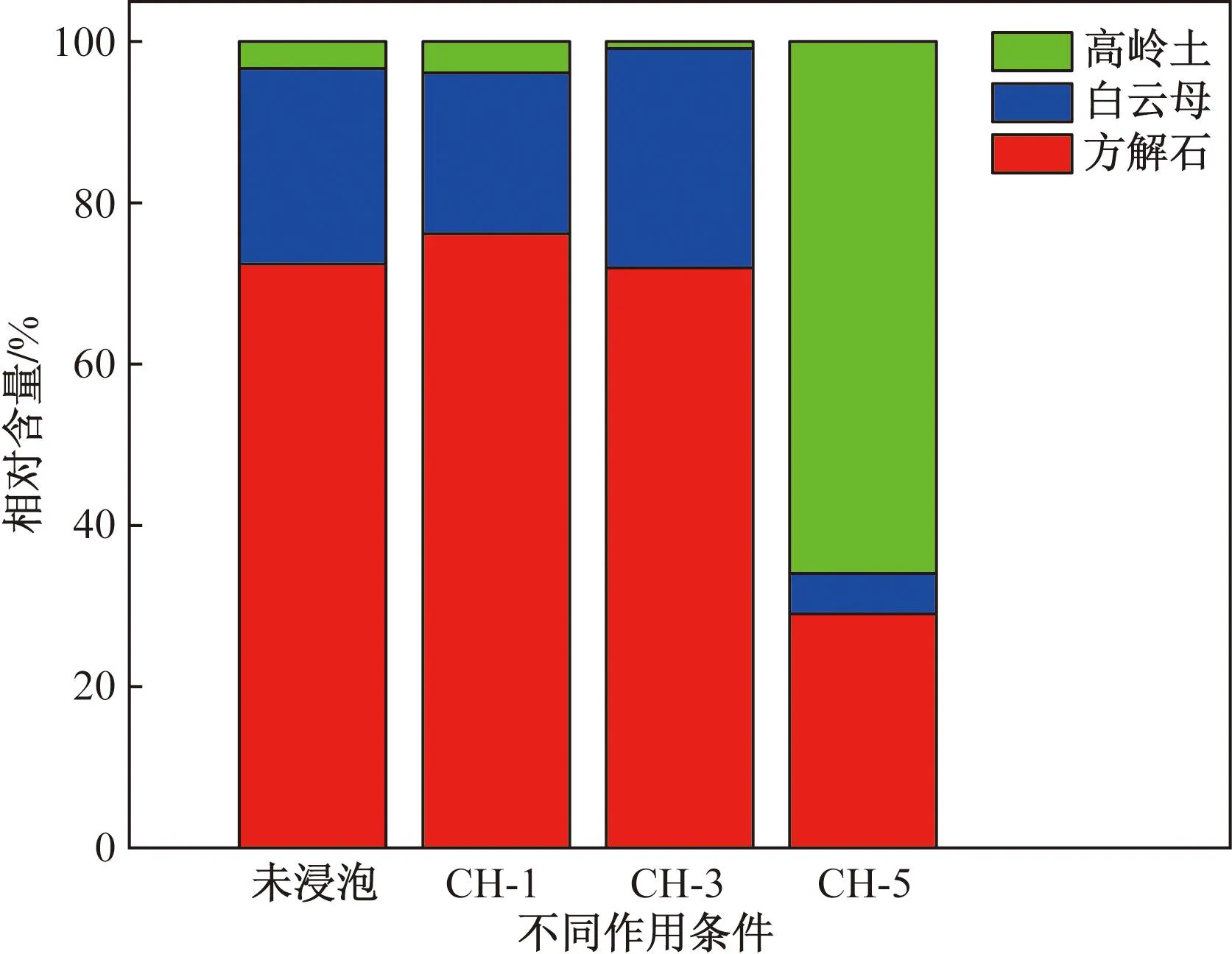

为了进一步分析CO2压裂液与煤体的作用机制,对浸泡前后煤样进行X射线衍射与电镜扫描试测。CO2压裂液浸泡前后煤样的XRD分析结果如图8所示,分析可知:与未浸泡煤样相比,CO2压裂液中CO2含量对方解石有显著影响,CH-1作用后方解石相对含量增加3.77%,溶蚀作用小于沉淀作用;CH-5作用后方解石相对含量减小43.41%,溶蚀作用大于沉淀作用,说明CO2压裂液与煤体中矿物组分发生了溶蚀、溶解等物理化学作用。进一步阐述了CH-1作用后煤样的峰值强度、弹性模量大于CH-3、CH-5作用后煤样,但其对应峰值应变量却最大的原因,CO2压裂液中CO2含量影响其与煤体的物理化学作用,从而影响煤体的力学特性。

图8 XRD分析结果Fig.8 XRD results

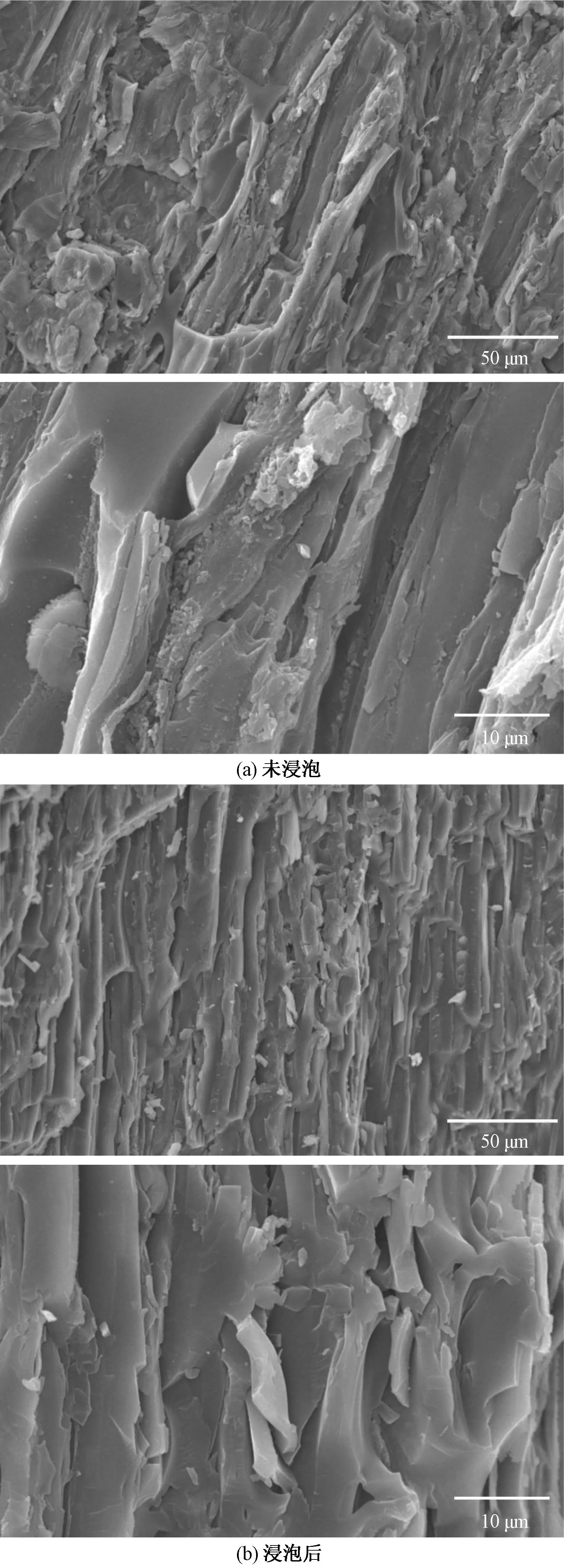

CO2压裂液作用前后煤样的SEM结果如图9所示,分析可知:与未浸泡煤样相比,CO2压裂液作用后煤样表面形态发生变化,孔隙颗粒被溶蚀,孔隙表面变的更为平滑,且出现新的孔隙、裂隙结构。结果表明在CO2压裂液作用下,煤体的孔隙结构发生了显著变化。

图9 煤样的表面形态Fig.9 Surface morphology of coal samples

分析可知:CO2压裂液与煤体在物理化学作用下,一方面煤体颗粒骨架与孔隙结构发生变化,弱化了煤体强度;另一方面煤体中的矿物与胶结物成分发生改变,矿物颗粒间的联结力减小,弱化了颗粒间的黏聚力。不仅揭示了CO2压裂液与煤体之间的相互作用机制,同时解释了CO2压裂液对煤体力学特性影响的原因。

3 现场验证

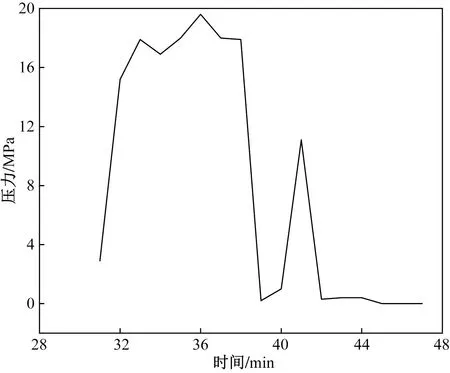

选择陕北常家梁煤矿进行现场试验,该煤层埋深约158 m,煤层平均可采厚度5.40 m,倾角1°~3°,煤体硬度系数为2.3,煤体抗压强度为17.97 MPa,选用综采一次采全高采煤方法。因煤体硬度大,引发采煤机割煤速度慢、材料消耗大、产量低等问题。依据前文研究结果,分别选用活性水溶液与CO2压裂液进行超前压裂。为了对比分析CO2压裂液、活性水溶液压裂之间的作用效果,将回风顺槽距开切眼0~200 m区段作为对照区,200~250 m、250~300 m区段分别为活性水溶液压裂与CO2压裂液压裂试验区,其压裂瞬间压力监测曲线如图10、图11所示。CO2压裂液的起裂压力为14~16 MPa,比活性水溶液的起裂压力为18~20 MPa显著降低。与前文CO2压裂液作用后煤体强度降低的试验结果一致。

图10 活性水溶液压裂瞬间压力监测曲线Fig.10 Instantaneous pressure monitoring curve of active aqueous solution fracturing

图11 CO2压裂液压裂瞬间压力监测曲线Fig.11 Instantaneous pressure monitoring curve of CO2 fracturing fluid

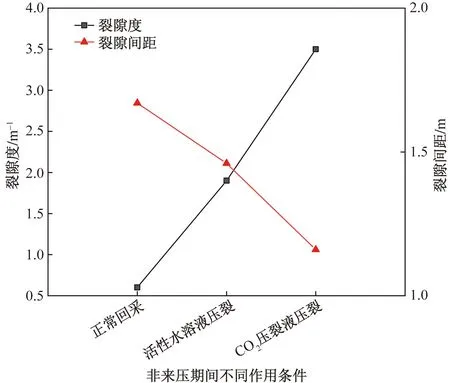

根据工作面裂隙分布观测,非来压期间各阶段裂隙情况如图12所示,分析可知:与正常回采阶段相比,CO2压裂液压裂、活性水溶液压裂阶段裂隙度分别提高了4.8倍与2.1倍,裂隙平均间距分别减小0.51 m与0.21 m。进一步说明CO2压裂液能有效软化破碎煤体。

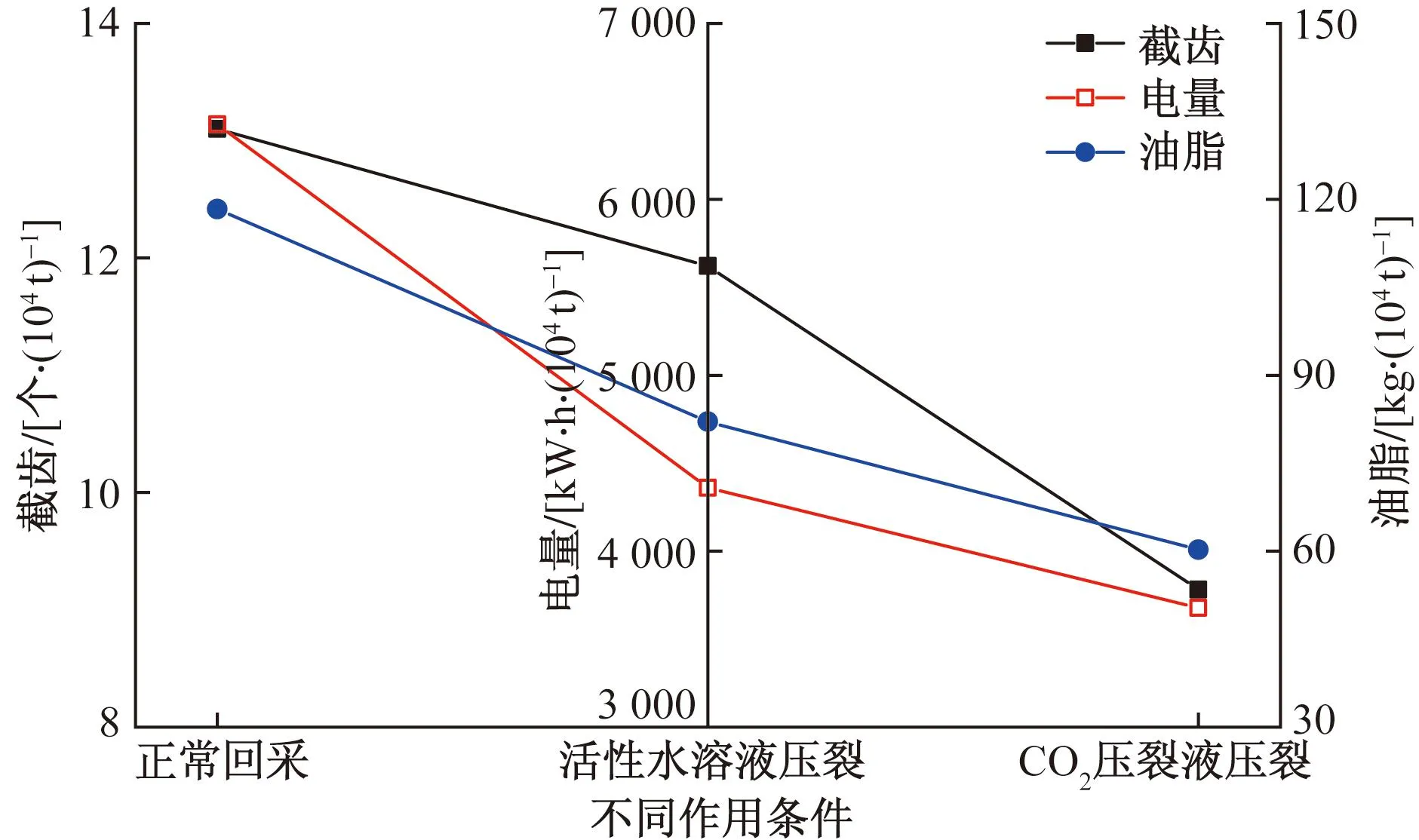

图12 裂隙分布情况Fig.12 Split distribution

对试验工作面各阶段采煤机截齿、油脂与电量消耗情况进行统计如图13所示,分析可知:与常规回采相比,CO2压裂液压裂、活性水溶液压裂阶段截齿消耗分别减小30%与8.9%;电量消耗分别减小42.8%与32.1%;油脂消耗减小49.1%与30.6%。说明煤层压裂后,煤体中的裂隙发育,采煤机材料消耗减小,其中CO2压裂液压裂材料节支效果比活性水溶液压裂提高了10.7%~21.1%,进一步验证了CO2压裂液弱化煤体力学特性的优势。

图13 采煤机材料消耗情况Fig.13 Material consumption of the coal shearer

4 结论

(1)CO2压裂液作用后煤样的峰值强度、抗拉强度、弹性模量与软化系数均出现不同程度减小;随着CO2质量分数的增大,CO2压裂液对煤体力学性质的劣化程度加剧,强度降幅超过30%。

(2)CO2压裂液作用煤体过程中,随着温度升高,煤体的峰值强度与弹性模量降幅减小,软化效果减弱;随着作用时间、浸泡压力的增加,煤体的弹性模量与抗压强度降幅增大,软化效果增强。

(3)CO2压裂液与煤体相互作用机制,通过物理化学作用,一方面改变煤体颗粒骨架与孔隙结构,一方面改变煤体中的矿物组分,降低矿物颗粒间的联结力,从而弱化煤体的力学特性。

(4)工程实践表明,煤层CO2压裂液压裂能有效降低起裂压力,增加裂隙度,减少材料消耗,为类似矿井煤炭清洁高效开采提供参考。