碳纤维复合材料胶铆混合修理结构静载拉伸失效

刘礼平,齐雨阳,蔺越国,鲍蕊,徐建新,冯振宇,卿光辉

1.中国民航大学 航空工程学院,天津 300300

2.北京航空航天大学 航空科学与工程学院,北京 100083

3.中国民航大学 安全科学与工程学院,天津 300300

碳纤维复合材料(CFRP)以其优异的性能被广泛应用于各种民用、军用航空器制造当中[1]。与金属相比,碳纤维复合材料脆性较高,抗冲击损伤能力较低,损伤因素包括冰雹、鸟击、雷击和意外碰撞等[2-3]。碳纤维复合材料由于其脆性和各向异性,在受损后强度会急剧下降[4],危害飞机整体结构的完整性和承载能力,对飞机飞行安全存在潜在毁灭性影响。因此,为保证飞机的飞行安全,对碳纤维复合材料损伤部件进行修理有着重要意义[1-3]。

碳纤维复合材料修理技术主要有胶接修理、机械修理和混合修理3 种。胶接修理包括贴补修理和挖补修理,有应力分布均匀、结构重量较轻等优点[5],其中挖补修理又能恢复飞机气动布局,强度恢复率较高,采用共固化的连接方式,能应用于永久修理使用[6-7]。同时,胶接修理存在剥离应力较高、胶层易受湿热环境的腐蚀而发生退化,胶层失效后修理结构易产生突发性破坏等缺点[8-9]。机械修理使用铆钉或螺栓将补片固定在损伤位置,维修结构易于组装和拆卸,施工较为简单,抗剥离性好,可靠性高[9-12],但应力分布不均,孔边易产生应力集中,修理结构的强度恢复率相对较低[5-6,13]。

混合修理技术能够综合机械修理和胶接修理的优点,克服二者的一些缺陷。胶层的加入解决机械修理结构载荷分布不均的问题,缓解承载时出现的应力集中。螺栓或铆钉的加入解决胶接修理剥离应力较高的问题,并在胶层失效后继续承载,避免修理结构在胶层失效后发生突发性破坏。研究表明,混合修理结构具有更加优异的力学性能。喻健等[8]进行了铝合金胶接修理、铆接修理和胶铆混合修理结构拉伸疲劳实验,结果表明,铝合金胶铆混合修理结构的疲劳寿命高于铆接修理结构约150%,高于胶接修理结构约13%。刘礼平等[14-15]对碳纤维复合材料胶铆混合修理结构进行了实验研究和有限元仿真分析,发现胶铆混合修理结构的强度恢复率高于胶接修理结构约20%。

国内外关于碳纤维复合材料混合修理结构的研究较少,关于混合连接结构的研究较多。混合修理结构和混合连接结构在传载机制和破坏模式上较为相似,混合连接结构的分析方法和研究结果同样适用于混合修理结构。研究表明,混合连接结构的力学性能比胶接连接结构和机械连接结构更好。Lopez-Cruz 等[16]进行了碳纤维复合材料胶接连接、单钉螺栓连接和单钉混合连接结构拉伸强度对比实验,发现混合连接结构的强度普遍高于其余2 种连接结构。Sadowski 等[17]进行了五钉胶铆混合连接结构拉伸实验和有限元仿真计算,发现该种混合连接结构的强度高于仅胶接连接约11%,高于仅五铆钉连接结构约130%。

研究发现,混合连接结构的力学性能更好是因为与机械连接和胶接连接相比,混合连接结构的失效模式有其自身的特点。Chen 等[18]研究发现混合连接接头的峰值载荷和能量吸收值高于机械连接约400%,高于胶接连接约350%,并且发现混合连接接头失效时胶层会先于机械结构失效,以实现辅助机械结构承载,在胶层失效后机械结构继续承载,以克服胶接连接失效模式过于突然的缺陷。Chowdhury 等[19]研究发现在混合连接结构中机械连接结构能为胶接结构提供残余强度,作为失效保护机制。

目前,国内外大部分研究集中在混合连接接头的相关力学性能与失效模式,未针对碳纤维复合材料混合修理结构的失效模式进行深入研究,不能揭示混合修理结构优异力学性能的形成机制。本文对碳纤维复合材料胶铆混合修理结构进行静载拉伸实验,通过载荷和应变数据分析其损伤过程,结合有限元仿真分析混合修理结构胶层和母板的具体损伤起始、损伤扩展。通过分析铆钉各部位受载变化及其与胶层失效历程的关系,得出混合修理结构在拉伸载荷作用下的受力模式和传力路径,以进一步研究胶铆混合修理结构的失效模式。

1 实验方案

1.1 实验材料

实验中胶铆混合修理结构母板材料选用T700/BA9916 碳纤维增强树脂基复合材料,材料树脂质量分数为(38±2)%,层合板单层厚度为(0.15±0.01)mm,铺层顺序为[45/-45/0/90]2s。补片材料与母板相同,铺层顺序为[45/-45/0/90]s,与母板保持一致,补片厚度取母板厚度的1/2。T700/BA9916 材料的基本力学性能参数如表1 所示。胶黏剂选用J116B 材料,胶层厚度0.15 mm,J116B 胶黏剂的力学性能参数如表2 所示。铆钉选用牌号7050 的铝合金平锥头铆钉,工艺标准参照HB 6749—1993。

表1 T700/BA9916 材料基本力学性能参数Table 1 Basic mechanical property parameters of T700/BA9916 materials

1.2 实验件设计与制备

设计的胶铆混合修理结构如图1 所示,由母板、补片、填充补片、胶层和铆钉构成。胶接修理部分在贴补修理的基础上增加了填充补片以提高胶铆混合修理结构的强度。

图1 胶铆混合修理结构示意图Fig.1 Diagram of bonded-rivet hybrid repairing structure

母板尺寸为468 mm×120 mm×2.4 mm,在母板上加工直径分别为30 mm 和60 mm 的两种圆形损伤孔,损伤孔加工采用机床制孔,机床转速为1 200 r/min,进给量为90 mm/min。

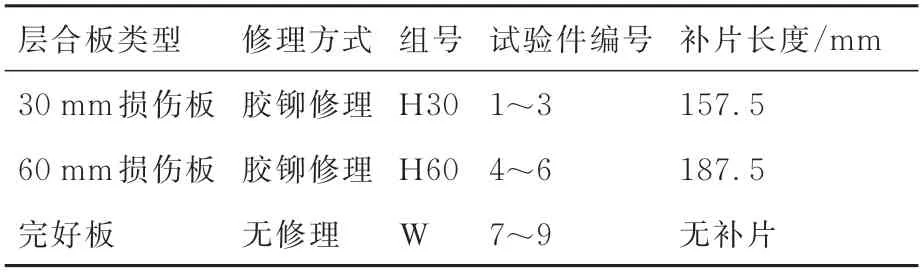

根据损伤孔径的不同,将胶铆混合修理结构实验件分为两组,每组3 块实验件,并设置完好板实验件作为对照,各实验件的组号和编号如表3所示。

表3 各组实验板件编号与组号Table 3 Serial number and group code of experiment plates

根据飞机结构修理手册(SRM)中维修方案铆钉排布设计,确定铆钉孔之间的间距和铆钉孔到补片边缘的边距,以此为参考确定H30 组实验件补片尺寸为187.5 mm×115 mm×1.2 mm,H60 组实验件补片尺寸为157.5 mm×115 mm×1.2 mm。修理结构选用J116B 胶黏剂,采用共固化工艺固定补片。胶接前,先标识母板上的胶接区域,用胶带保护不需要胶接的区域,对胶接区域和损伤孔内使用150 号以上的砂纸进行打磨,打磨完之后用丙酮清洗干净,清洗完用热烘枪烘干。

清洗完成后,将J116B 胶膜裁剪至合适大小,再铺覆在损伤孔周围,然后在损伤孔内按照铺层顺序铺叠填充补片。填充补片铺叠完成后,再将胶膜铺覆到母板胶接区域,并铺叠补片铺层。铺叠完成后用真空袋、密封胶等工艺材料对实验件修理区进行封装,最后进热压罐固化。

在修理区画出铆钉孔位置,使用气动工具手动钻在胶铆混合修理结构的母板和补片上加工直径为5 mm、间距为22.5 mm 的铆钉孔共20 个,钻孔转速为1 300 r/min。将铆钉放入铆钉孔,使用压铆枪将铆钉安装在铆钉孔内。

使用J-168 胶黏剂在完好板和胶铆混合修理结构母板两端的夹持部位粘贴3240 玻璃钢板作为加强片,以保证实验件在拉伸过程中不打滑,且不会被实验机夹紧力破坏,加强片尺寸为120 mm×120 mm×2 mm。

在实验件母板的铆钉孔周围和损伤孔周围等易发生应力集中的位置以及修理区域外的完好位置粘贴应变片,并在完好板实验件的对应位置粘贴应变片。两组胶铆混合修理结构实验件的尺寸和应变片位置分别如图2(a)和图2(b)所示,W 组完好板应变片位置如图2(c)所示。

图2 各组实验件示意图Fig.2 Diagram of experiment specimens of each group

1.3 实验过程

静载拉伸实验在100 t 级的WAW-1000 电液伺服万能试验机上完成,实验环境室温(23±3)℃,湿度(50±10)%。实验时夹紧实验件两端加强片,加载速度为1.2 mm/min,加载方式为连续加载,直至实验件破坏,实验装置如图3所示。

图3 拉伸实验装置Fig.3 Tensile test equipment

2 实验结果分析

2.1 拉伸强度

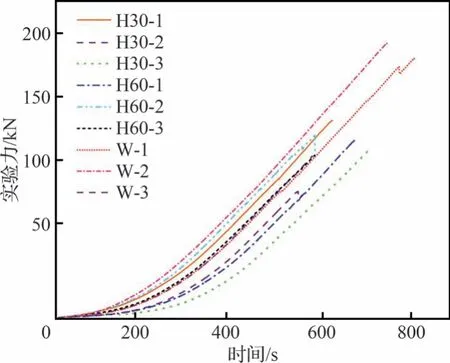

H30 组和H60 组胶铆混合修理结构实验件和W 组完好板实验件在静载拉伸实验中的载荷-时间曲线如图4 所示。

图4 各组实验件载荷-时间曲线Fig.4 Load-time curves of experiment specimens of each group

从图4 中可以看出,H30 组实验件和H60 组实验件在静载拉伸前期,所受的载荷值随时间增长较慢,从100~200 s 开始,实验件所受拉伸载荷随时间变化速率开始增长,并最终增长到近似线性关系。W 组完好板实验件与H30 组和H60组胶铆混合修理结构实验件的载荷-时间曲线的变化趋势相同。

H30 组和H60 组胶铆混合修理结构和完好板实验件的平均失效载荷和强度恢复率如表4 所示。强度恢复率即修理结构的拉伸强度与完好板拉伸强度之比。2 组实验件的平均强度恢复率均达到70%以上,说明胶铆混合修理结构修理可以较好地恢复复合材料层合板的力学性能。

表4 各组实验件平均失效载荷与拉伸强度恢复率Table 4 Average failure load and tensile strength recovery rate of experiment specimens of each group

2.2 完好板实验数据分析

图5 为完好板上1 号~8 号应变片的应变-时间曲线,可以看出完好板在静载拉伸下,各位置的应变分布较为均匀,在1~8 号应变片处没有出现应力集中。应变曲线先呈现非线性增长趋势,后为线性增长。在实验进行到约350 s 时应变片失效,应变停止增长。

图5 完好板各应变片应变-时间曲线Fig.5 Strain-time curves of each strain gauge of intact plate

结合图6 中的断口形貌可以观察到,完好板实验件在与加强片内侧连接边缘处断裂。这是由于完好板在拉伸时虽然在1 号~8 号应变片位置处没有应力集中,但在加强片边缘位置产生应力集中,使完好板在该位置断裂。

2.3 混合修理结构应变

H30 和H60 组胶铆混合修理结构的应变时间曲线类似,现以H30 组实验件应变数据为例进行分析。图7 为H30-1 组胶铆混合修理结构母板上各应变片的应变-时间曲线。可以看出,胶铆混合修理结构在静载拉伸下各位置的应变-时间曲线的变化趋势同样是在拉伸开始应变随时间的增长较慢,在约100 s 时增长开始加速。胶铆混合修理结构母板上的最大应变出现在4 号应变片位置,说明拉伸时胶铆混合修理结构母板上的应力集中主要发生在沿横向和纵向都最靠近补片边缘的铆钉孔位置。4 号应变片的应变大于5 号应变片,6 号应变片的应变大于7 号应变片,这说明胶铆混合修理结构通过铆钉从母板传递到补片上的载荷主要由外排铆钉来传递。4 号应变片的应变大于6 号应变片,且失效时间更早,表明母板的损伤在垂直于载荷的方向上是从外侧铆钉孔向内侧铆钉孔扩展的。8 号应变片的应变明显大于1 号~3 号应变片,表明胶铆混合修理板拉伸时相较于母板非修理区的完好部分,母板损伤孔边缘也存在一定的应力集中现象。

因此,胶铆混合修理板在拉伸时,母板主要在外排最边缘处的铆钉孔处发生应力集中,并且损伤从此位置起始并沿垂直于载荷方向向内扩展,作用在母板上的载荷更多由外排铆钉传递到补片上。同时,中心损伤孔边缘也会出现较弱的应力集中现象。

2.4 断口形貌与失效模式

图8、图9 分别为胶铆混合修理结构实验件断口侧面和正面。由图8 可知,修理结构补片边缘在拉伸时发生由偏心载荷造成的翘曲现象,可推测胶层在此处受到很大的剥离应力而首先出现失效,之后向内扩展,在图8 中可以观察到在最外侧铆钉孔处出现明显的分层现象。

图8 胶铆混合修理结构实验件破坏模式Fig.8 Failure mode of bonded-rivet hybrid repairing structure experiment specimen

图9 胶铆混合修理结构断口破坏形貌Fig.9 Damage morphology of bonded-rivet hybrid repairing structure

由图9 可知,H30 和H60 实验件的破坏模式相同,母板的外排铆钉处沿垂直于加载方向发生断裂。结合图7 中的应变分析可知,这是由于母板在铆钉孔处产生应力集中,从而在铆钉孔位置更容易出现损伤,外排铆钉孔处的应力集中大于内排铆钉孔处,最终使得实验件母板在外排铆钉处发生断裂。

3 有限元仿真模型

3.1 复合材料层合板损伤模型

复合材料层合板及修理结构的损伤模型采用基于连续介质损伤理论的复合材料层合板渐进损伤分析模型和胶层内聚力模型[20]。复合材料连续渐进损伤分析模型采用由应变表示的Hashin三维失效准则判断复合材料基体与纤维的初始失效,各类损伤模式准则与准则方程如下。

纤维拉伸模式(ε11≥0):

纤维压缩模式(ε11<0):

基体拉伸模式(ε22+ε33≥0):

基体压缩模式(ε22+ε33<0):

对于三维渐进损伤模型,材料性能是逐渐退化的。对于每种失效模式,损伤起始后的损伤演化由损伤变量表示。采用了基于断裂能准则的连续渐进损伤变量,图10 为连续渐进损伤变量的求解关系。其中,σii(i=1,2,3)为材料在不同方向上的应力;Eii(i=1,2,3)为材料在i方向上的弹性模量为材料在i方向上的拉伸模式损伤变量;σT为材料拉伸模式的应力。

图10 连续渐进损伤变量求解关系Fig.10 Solution relationship of continuous progressive damage variable

3.2 胶层损伤模型

胶铆混合修理结构中的胶层选用内聚力模型,即双线性本构关系的Cohesive 单元进行模拟。胶层内聚力模型本构关系具体表达式为

选择二次应力准则作为胶层损伤起始的判据,其表达式为

式中:fquads为损伤起始变量,当fquads=1 时损伤起始为厚度方向上压应力,不会引起损伤。

选择B-K 准则作为胶层损伤扩展准则,其表达式为

式中:Gc为等效断裂韧度;Gc,n和Gc,s分别为Ⅰ型裂纹和Ⅱ型裂纹断裂韧度;Gn为Ⅰ型能量释放率;Gs和Gt为Ⅱ型能量释放率;η是损伤因子,η=2。

在胶层产生损伤到完全失效的过程中,d表达式为

3.3 建立仿真模型

将复合材料混合修理结构损伤模型综合到VUMAT 子程序之中,应用Abaqus 显式求解器进行计算。将CFRP 单元的损伤变量写入为状态变量SDV 表征损伤可视化。胶层单元采用标量刚度退化SDEG 表示损伤变量。将控制单元删除的状态变量也存储在SDV 中,初始值为0,当损伤变量达到1 或是单元发生过度扭曲时,该状态变量变为1,并删除该单元。

在Abaqus CAE 中按照实验件尺寸和规格建立有限元仿真模型,并对母板和补片所用的CFRP 层合板、胶层、玻璃钢加强片和铆钉进行用户材料参数自定义,仿真模型中胶层和复合材料层合板的本构参数与实验中的材料参数一致,如表1 和表2 所示。然后创建截面,并对相应部件指派截面。

对各部件使用六面体网格进行网格划分,定义CFRP 层合板和玻璃钢加强片为C3D8R 单元,胶层为COH3D8 单元,铆钉为S4R 单元。

将各部件装配完成后,设置模型各部件之间相互作用关系。定义胶层和层合板之间为绑定关系。层合板和铆钉之间定义表面接触关系,施加小滑移约束,在切向采用罚函数设置摩擦系数,在法向使用硬接触。铆钉帽与母板和补片之间的摩擦系数设置为0.3,铆钉与孔之间的摩擦系数设置为0.1。

对模型施加位移载荷。将胶铆混合修理结构模型的两端面分别耦合到两控制点上,一端固定,另一端施加位移载荷,在0.001 s 内施加3 mm位移量。有限元仿真模型如图11 所示。

图11 有限元仿真模型Fig.11 Finite element simulation model

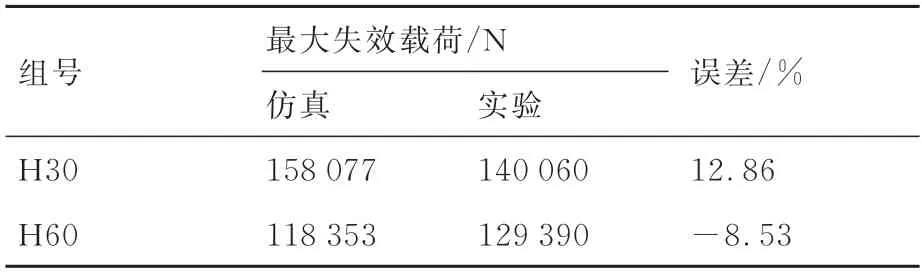

4 有限元仿真结果分析

图12 为有限元仿真数据的载荷-位移曲线,通过对比可以看出,H30 组胶铆混合修理结构的承载能力强于H60 组。仿真数据与实验数据的最大失效载荷见表5,2 组有限元仿真结果与实验数据误差均不超过15%,有限元仿真结果和实验结果吻合较好,证明有限元仿真模型的准确性。

图12 载荷-位移曲线Fig.12 Force-displacement curves

表5 各组修理板最大失效载荷Table 5 Maximum failure load of each group repair plate

H30 和H60 的胶铆混合修理结构有限元仿真结果的失效模式相同,现以H30 胶铆混合修理结构的有限元仿真结果为例进行分析。

4.1 胶层损伤过程

图13 为拉伸前后胶铆混合修理结构实验件在厚度方向上的位移云图对比,可以看到混合修理结构在拉伸时由于偏心载荷的作用,实验件内部产生弯矩,从而发生弯曲[23]。如图13 所示,补片部分的载荷偏心程度最大,使补片在边缘位置发生翘曲现象。胶层边缘在横向剪切应力和由补片翘曲引起的在厚度方向的剥离应力的共同作用下,首先发生失效,并向内部扩展。与图8 中结果一致。

图13 纵向位移云图Fig.13 Lengthways displacement nephogram

如图14 所示,随着载荷逐渐增大,达到最大值的8.6%时,胶层在两端最先开始出现损伤并向内扩展。当载荷增大到最大值的23%时,损伤扩展到外排铆钉孔边缘;同时,中心损伤孔边缘开始出现损伤并向外扩展。当载荷增加到最大值的42%时,胶层两端产生的损伤扩展到内排孔左边缘,并且内排孔右边缘自身开始出现损伤。载荷继续增加到最大值的54%时,损伤继续扩展,胶层两端由外向内扩展的损伤和胶层中心损伤孔边缘由内向外扩展的损伤互相汇合,胶层大面积损伤,基本失去承载能力。当载荷到达最大值时,胶层彻底失效,多数单元由于失效而被删除,只有少数胶层未损伤。到仿真结束,胶层大多数单元被删除。

图14 胶层损伤演化过程Fig.14 Evolutionary process of adhesive damage

胶铆混合修理结构在承受拉伸载荷时胶层的损伤由两端起始,由外向内扩展,与图8 中的实验现象一致。然后,中心损伤孔边缘的胶层也会出现损伤,并由内向外扩展。由两端起始和由中心损伤孔边缘起始的损伤在扩展过程中汇聚到一起,最终使胶层失去承载能力。

4.2 胶铆修理板母板损伤过程

胶铆混合修理结构母板各铺层在拉伸时各阶段的基体拉伸失效如图15 所示,当载荷达到最大值的54%时,胶层基本失去承载能力,90°铺层率先出现损伤,其余铺层未出现损伤或者损伤不明显。由此说明,在拉伸时,母板只有在胶层基本失效后,才开始出现损伤。在载荷达到约78% 时,90°铺层铆钉孔周围出现大量损伤,同时±45°铺层开始出现损伤,0°铺层也出现微小损伤。当载荷到达最大值时,90°铺层率先失效,整个铺层基本完全损伤;±45°铺层的损伤大于0°铺层。±45°铺层外排各个铆钉孔之间被损伤贯穿,0°铺层外排各个铆钉孔之间出现大量损伤。仿真结束时,±45°铺层沿外排铆钉孔位置处整体完全被损伤贯穿,±45°铺层失效;0°铺层外排各个铆钉孔之间被损伤贯穿,母板基本失效。

母板各层损伤起始位置为外排铆钉孔处、内排铆钉孔处和损伤孔周围3 个位置,其中外排钉铆孔处最先出现损伤,损伤出现后迅速扩展,使母板各铺层失效。不同铺层的损伤顺序为90°铺层最先失效,然后是±45°铺层,0°铺层最后失效。有限元仿真分析结果与图8 所示胶铆混合修理结构静载拉伸实验的失效模式一致,同样是母板从外排铆钉孔处发生破坏。

造成这种现象的原因是90°铺层的纤维的方向垂直于载荷方向,载荷主要由基体承载,承载能力最弱,所以90°铺层最先失效,且失效时整个90°铺层基本完全损伤。0°铺层的纤维方向与载荷方向一致,纤维充分参与承载,承载能力最强,所以0°铺层最后失效,且失效单元只分布在铆钉孔和损伤孔周围。±45°铺层的纤维方向与载荷方向存在一定角度,承载能力低于0°铺层但优于90°铺层,所以±45°铺层的失效介于0°铺层和90°铺层之间。

5 胶铆修理板铆钉载荷分析

通过分析胶铆混合修理结构拉伸时铆钉载荷分布,能清晰地研究铆钉以及铆钉孔的受力模式,铆钉在胶铆混合修理结构中的传力过程以及各铆钉的受载大小,以进一步揭示胶铆混合修理板在拉伸载荷下的失效模式。

5.1 铆钉编号与分区命名规则

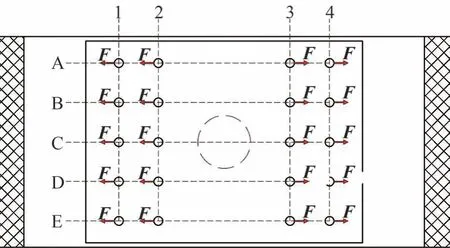

如图16 所示,胶铆混合修理板各铆钉的编号规则为:竖排从上至下编号分别为A~E,横行从左至右编号分别为1~4,例如左上第1 个铆钉的编号为A-1。

图16 各铆钉编号及铆钉对补片施加的载荷Fig.16 Rules of numbers of each rivet and force on patch

在胶铆混合修理板受到拉伸载荷作用时,母板一端无损伤区的部分载荷由同侧铆钉传递至补片上,从而减小母板损伤区的受载。铆钉对补片施加的载荷如图16 所示。

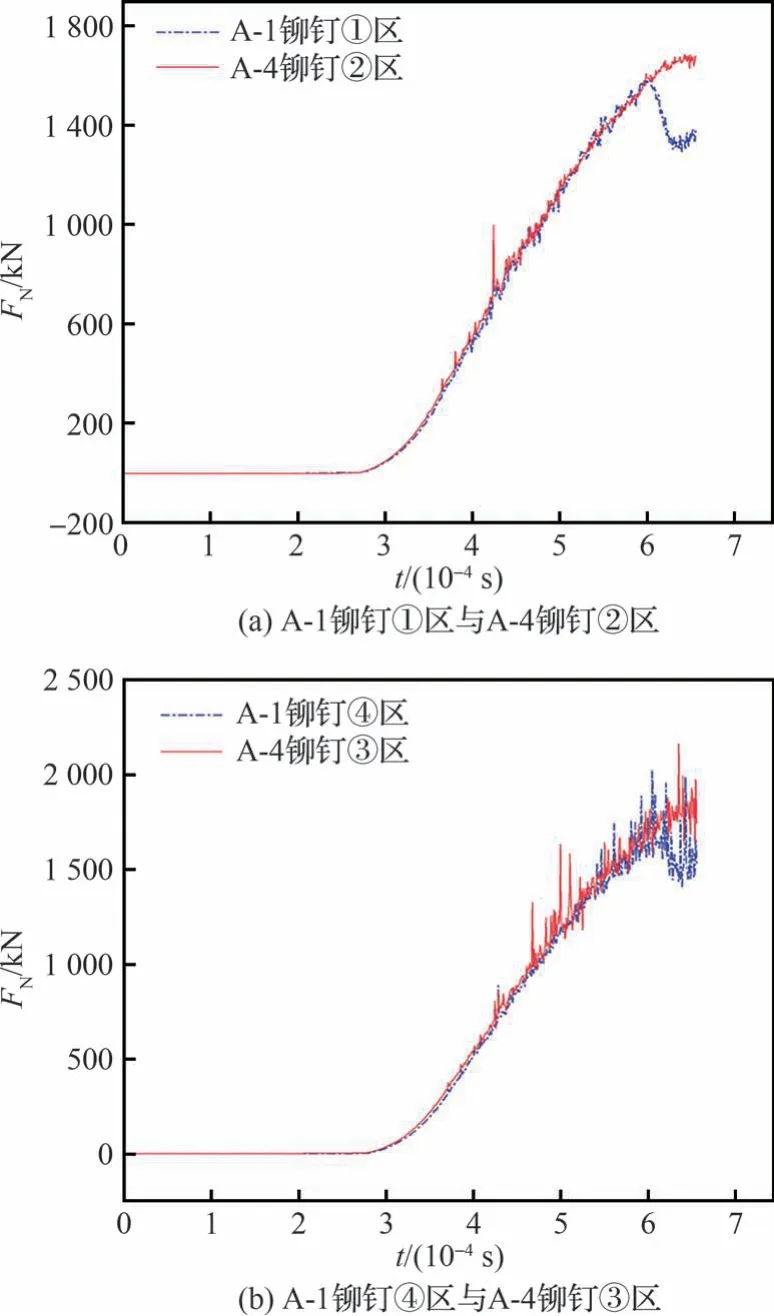

为详细研究铆钉的受力,将每个铆钉分为如图17 的4 部分,其中①区为铆钉与补片铆钉孔左端相接触的区域,②区为铆钉与补片铆钉孔右端相接触的区域,③区为铆钉与母板铆钉孔左端相接触的区域,④区为铆钉与母板铆钉孔右端相接触的区域,中间部分为铆钉和胶层相接触的区域。

图17 铆钉分区规则Fig.17 Rules of partition of rivet

5.2 单铆钉受载分析

用法向接触力(FN)来模拟铆钉各区域受到的载荷,并绘制各铆钉的法向接触力-时间t曲线。左侧铆钉以A-1 铆钉为例,其各区域的受载情况如图18 所示。由图18 可知,该铆钉的主要受载区域为①区和④区,其中①区为与补片接触的主要受载区域,④区为与母板接触的主要受载区域。从传力路径的角度分析,④区铆钉通过母板对铆钉的挤压作用,将载荷从母板无损区将载荷传递到铆钉上,①区铆钉通过挤压补片,再将铆钉从母板上受到的载荷传递到补片上。

图18 法向接触力-时间曲线Fig.18 Normal contact force-time curves

将法向接触力-时间曲线与胶层失效过程的几个主要时间点相对比,可以看出在拉伸前期胶层相对完好时,铆钉基本不受载,当载荷达到最大值的23%左右,如图14(b)所示,即胶层损伤扩展到铆钉孔边时,铆钉开始受载,并随着胶层的损伤扩展钉载逐渐增加。

在拉伸的中后期,胶层基本损坏,母板、补片和铆钉有不同程度的变形,如图13 所示,使得铆钉和铆钉孔的相互作用逐渐增强,使钉载曲线的波动逐渐增大。

右侧以A-4 铆钉为例受载模式与左侧铆钉对称。右侧铆钉与补片接触的主要受载区域为②区,与母板接触的主要受载区域为③区,左右两侧铆钉对补片的载荷如图16 所示。

5.3 左右两侧铆钉受载对比分析

左侧铆钉的受载模式均与铆钉A-1 的受载模式相似,右侧铆钉的受载模式均与铆钉A-4 相似,与左侧铆钉对称。

如图19 所示,以A-1 和A-4 铆钉为例,在左右两侧铆钉的主要受载区域(即左侧铆钉的①区和④区和右侧铆钉的②区和③区)受到的法向接触力的大小相同,方向相反。可以看出左右两侧铆钉共同对补片施加一对拉伸载荷,如图16所示。

图19 A-1 与A-4 铆钉不同分区法向接触力-时间曲线Fig.19 Normal contact force-time curves of A-1 and A-4 rivet in different partitions

胶铆混合修理结构在拉伸载荷作用下,胶层失效从边缘扩展到铆钉孔处后,铆钉开始将载荷从母板传递到补片上,从而辅助胶层传递载荷。左右两侧铆钉分别在④区和③区受母板作用,并在①区和②区将载荷传递给补片,共同对补片施加拉伸载荷,来达到传递载荷的目的。

6 结论

采用实验研究和有限元仿真模拟方法分析了碳纤维复合材料胶铆混合修理结构在静载拉伸下的损伤失效过程。通过实验中的承载分析、应变分析和实验件断口观察结果,结合有限元仿真分析胶层损伤过程、母板损伤过程以及修理结构铆钉的受载分布,研究了胶铆混合修理结构在静载拉伸下的失效模式,研究表明:

1)胶铆混合修理结构在承受拉伸载荷时,胶层先发生失效。当胶层大部分失效后,母板开始出现损伤。母板损伤起始位置为发生应力集中的最外层铆钉孔处。损伤沿垂直于载荷方向扩展,直至母板完全断裂。

2)胶铆混合修理结构的胶层发生损伤时,损伤起始位置为胶层两侧边缘,然后从两侧边缘向中心扩展。

3)胶铆混合修理结构的母板发生失效时,90 度铺层最先发生失效,±45°铺层其次,0°铺层最后发生失效。

4)胶铆混合修理结构静载拉伸时,左右两侧铆钉会共同将一部分拉伸载荷传递到补片上,从而辅助胶层承载,使胶铆混合修理结构的力学性能更好。