胶接连接件界面改性及湿热老化特性

杨欢,孟祥颖,杨琳娜,向芮萱

(1.西南技术工程研究所,重庆 400039; 2.北京交通大学,北京 100044)

引言

连接件是武器装备中一种重要结构形式,包括螺接、铆接、胶接、焊接、铰接以及电连接等6 种,就轻量化、抗疲劳、防腐蚀、密封性而言,胶接连接件更具优势。胶接连接件组成主要包括金属/金属材料、金属/高分子材料、金属/复合材料,其中由于金属材料与高分子材料界面极性差异大,胶接极易失效而广受研究者们关注[1-6]。Adams[7]等发表了一本关于胶接接头的书籍,该书概述了表面处理的化学和物理分析方法。研究发现基材表面处理对胶接结构保持长期的粘接性能起到了有效的作用,是被胶接接头过程中最不能忽视的一个步骤。张爱爱[8]研究了AA5083 铝合金表面光刻、喷砂和磷酸阳极氧化对其低温环境下胶接界面粘接性能影响。涂垂乾[9]等对铝锂合金采用砂纸打磨、喷砂和磷酸阳极化处理,并在表面处理后的基板上涂抹一层FM94 胶,然后加压固化,得到单搭接接头,通过对不同表面处理后铝锂合金试样的表面形貌、粗糙度、自由能和化学组成进行分析及对接头湿热老化前后的强度进行测试,揭示了不同表面处理方法对接头强度与抗湿热老化能力的影响。

目前多是对金属表面进行改进的胶接连接件拉剪强度进行研究,鲜少有同时研究金属及高分子材料表面改性对胶接连接件的剥离强度影响,并开展自然环境试验。金属材料/高分子胶接连接件中应用较为广泛的为铝合金/纤维胶接结构,胶接连接件按破坏发生部位可将破坏形式分为粘附破坏、内聚力破坏和混合破坏,铝合金-纤维连接件发生剥离后,大部分纤维都粘附在其中一铝合金表面,另外一片铝合金表面仅有少量纤维残留,因此破坏形式为界面破坏及被粘物破坏,原因有二,一是纤维强度不足,二是纤维、铝合金与胶粘剂之间未能形成足够的粘附力[10-15]。本文以铝合金-纤维连接件为研究对象,开展胶接连接件界面改性技术研究,并进行相关环境试验验证考核与评估,形成相应的防护技术,为该技术在武器装备上的应用提供依据。

1 试验

1.1 界面改性工艺及样件制备

1.1.1 铝合金表面处理

为增强胶接连接件界面粘接性能,对铝合金表面进行粗糙化处理,研究粗糙度对胶接连接件的剥离性能的影响。所用8079 铝合金购于西南铝业(集团)有限公司。首先将铝合金制成300 mm×300 mm×0.05 mm 大小,然后分别用60#、80#、100#、120#、150#和1 200#的打磨机打磨60 s,最后再用乙酸乙酯擦拭铝合金表面。

1.1.2 纤维表面处理

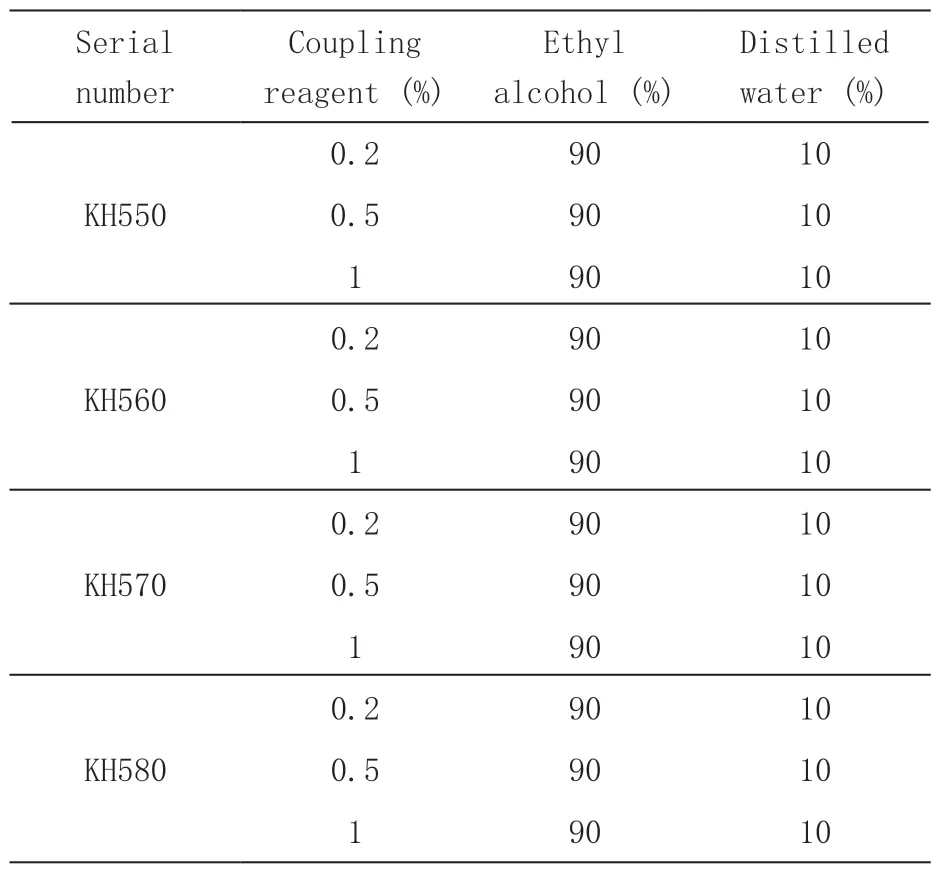

为提高纤维与胶粘剂的界面结合力拟采用图1 的后处理法对纤维表面进行处理。所用聚酯纤维购于德州震宇环保材料有限公司,硅烷偶联剂购于杭州杰西卡化工有限公司,无水乙醇购于重庆川东化工有限公司。其处理过程为:首先将切割为300 mm×300 mm×0.009 mm纤维放置于450 ℃的马弗炉中4 h,以除去表面杂质;然后配置偶联剂、乙醇和水的溶液,其具体配比见表1;再将配置水溶液均匀喷洒到纤维表面,然后在110 ℃干燥120 min,最后密封保存。

图1 纤维改性示意图

表1 偶联剂溶液配方

1.1.3 剥离性能测试样件制备

为探究金属及纤维表面不同处理方法对胶接连接件粘接强度的影响,参照GB/T 2791-1995 胶粘剂T 剥离强度试验方法制备不同表面处理的剥离强度测试用样件[16]。所用聚氨酯胶粘剂购于安徽飞秒化工有限公司。

1.2 性能表征

参照GB/T 2791-1995 胶粘剂T 剥离强度试验方法采用CMT4304GD 万能力学试验机对胶接连接件剥离强度进行表征;采用SuperView W3 三维白光干涉形貌仪对表面粗糙化前后铝合金的表面粗糙度和形貌进行表征;采用Theta Flex 表面性能测定仪对铝合金表面接触角进行表征;采用IS5 傅里叶变换红外光谱仪对改性前后聚酯纤维表面官能团进行表征。

2 结果与分析

2.1 金属表面处理样件性能分析

2.1.1 剥离强度分析

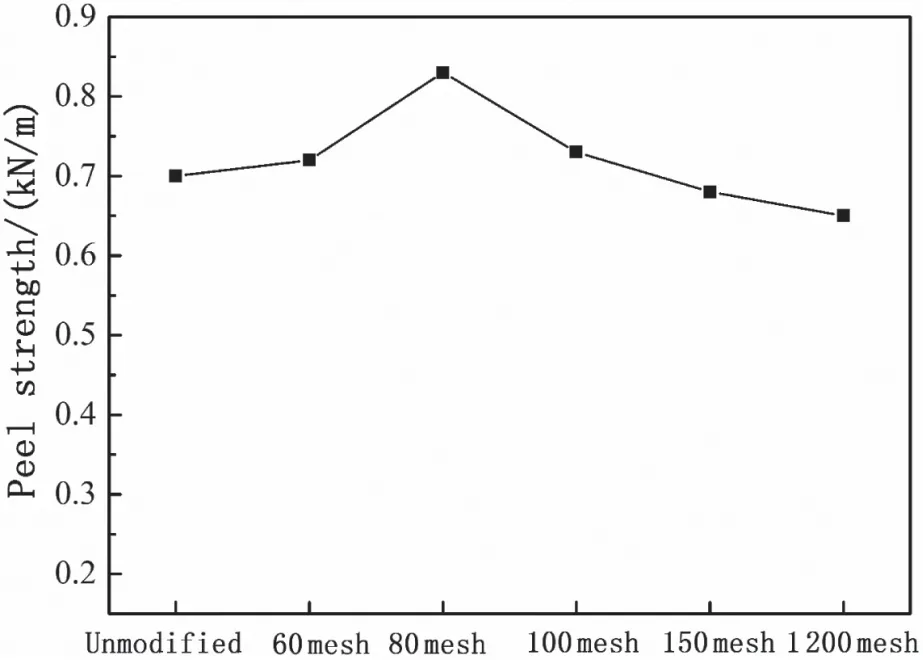

不同目数打磨机表面粗化后制备的连接件剥离强度变化见图2。随着打磨机目数增加,连接件剥离强度先增大后减小,80 目处理后连接件剥离强度最大,为0.83 kN/m,提高了18 %,这是因为表面粗化后会增加铝合金与胶粘剂的实际接触面积,但是表面粗糙度过大会在铝合金表面形成的划痕较深,涂胶时可能导致气泡的出现从而导致粘接强度的下降,因此选择80 目打磨机对铝合金表面进行处理有利于铝合金/纤维界面处粘接强度的提高。

图2 不同表面处理后胶接连接件的剥离强度

2.1.2 表面粗糙度分析

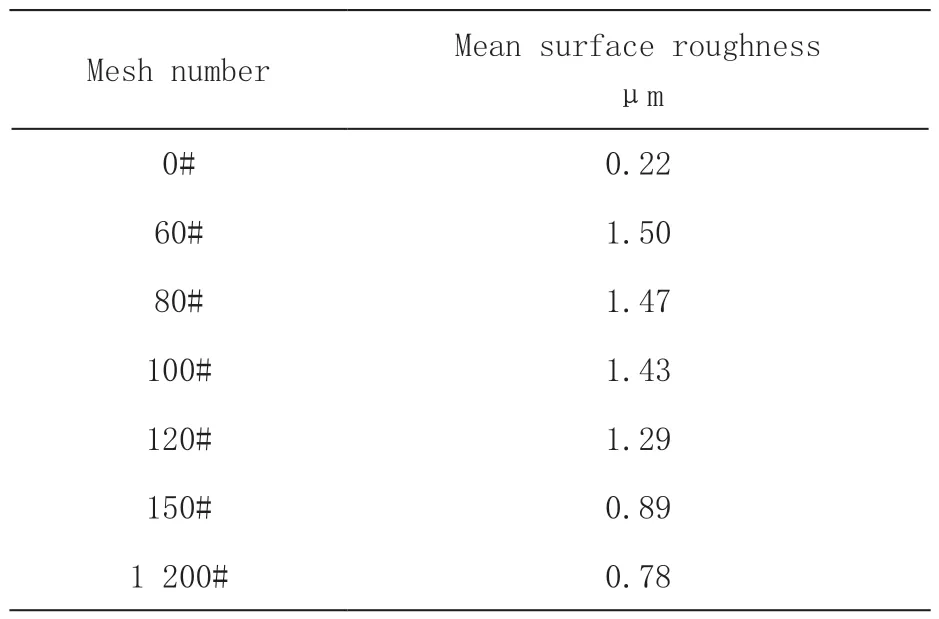

不同目数打磨机对金属表面处理后金属粗糙度见表2,其表面形貌见图3。铝合金表面粗糙度随砂纸目数增加而减小,经80 目打磨机处理后金属表面粗糙度约提高7 倍,随着砂纸目数的增加划痕的宽度、深度在减小,金属划痕的出现很大程度上提高了其与胶粘剂实际接触面积,提高了粘接性能,但是过高的粗糙度可能导致胶粘剂与金属之间接触不充分,从而在胶粘剂与铝合金的界面留下气孔和间隙,粘接强度反而下降。

图3 试样表面白光干涉形貌图

表2 不同表处方式铝合金表面粗糙度

2.1.3 表面自由能

为探究表面处理对铝合金表面浸润性能影响,使用气泡捕捉法利用表面性能测定仪分别测试水、乙二醇与铝合金的接触角,水和乙二醇的色散力和极性力见表3[17-22]。

表3 液体表面自由能参数(单位mN/m)

接触角测量是基于Young 方程:

式中:

σSL—单位面积固液的界面自由能;

σSG—单位面积固气的界面自由能;

σLG—单位面积液气的界面自由能;

θ—表观接触角。

将Young 方程与黏附功结合起来,对固-液界面,其黏附功为:

联立式(1)、(2)得:

黏附功也可用两相中各自极性分量和色散分量来表示:

式中:

联立(3)、(4)得:

固体的表面自由能为:

仅需测试液体在固体上的接触角,并将水和乙二醇两种液体的表面自由能的极性部分和色散部分带入(5)式中联立式(6)可计算得到固体表面自由能。

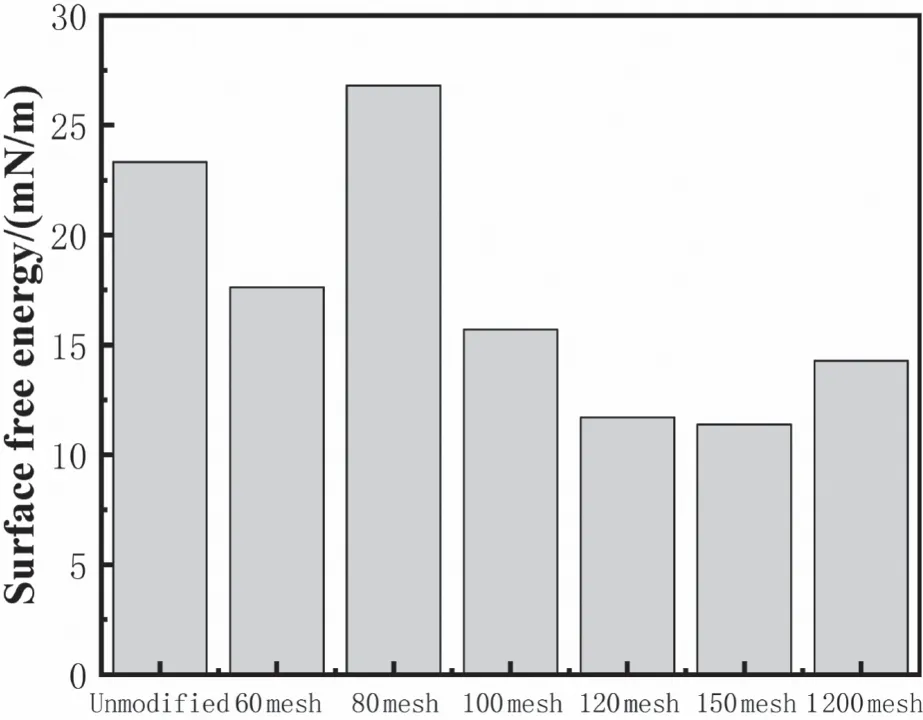

基于以上公式对不同表面粗糙度的铝合金表面自由能进行计算结果见图4。由图可知80 目砂纸粗糙化后的铝合金表面自由能较高为26.8 mN/m,因此与胶粘剂浸润性较好所制备样件的剥离强度较高。

图4 不同表面粗糙度铝合金表面自由能

2.2 纤维表面改性性能分析

2.2.1 剥离强度分析

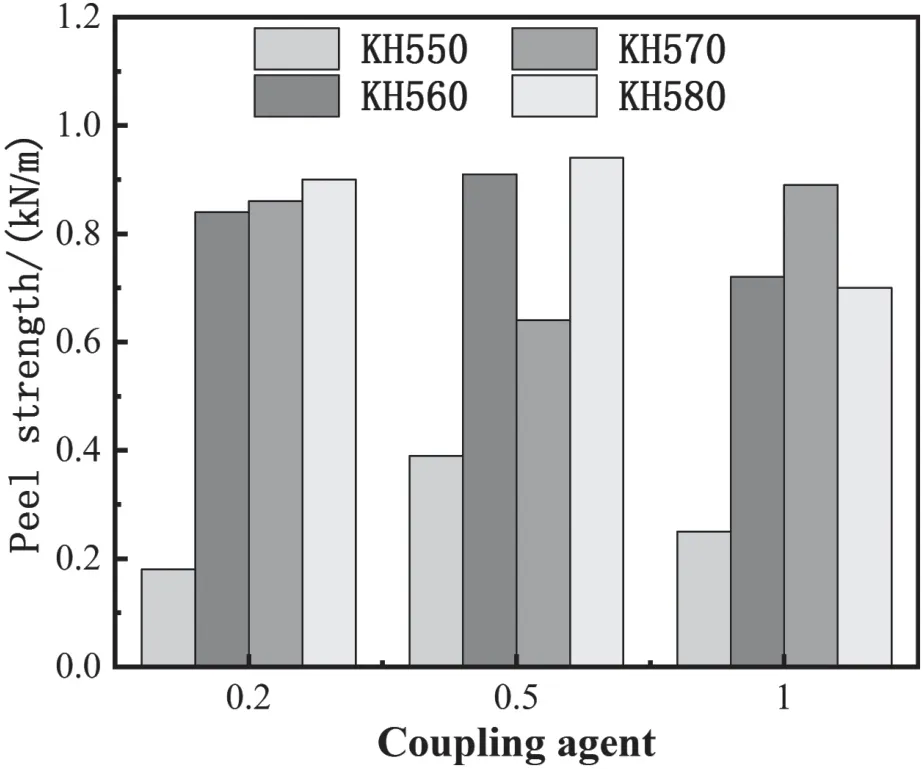

采 用 不 同 种 类(KH550、KH560、KH570、KH580)、含量(0.2 wt%、0.5 wt%、1 wt%)偶联剂对纤维进行改性,制备连接件剥离强度见图5。由图可知,随着KH550、KH560、KH580 偶联剂含量的增加,样件的剥离强度先增大后减小;随着KH570 偶联剂含量的增加,样件的剥离强度先减小后增加。质量分数为0.5 %的KH580 改性后样件的剥离强度最大为0.94 kN/m,与未改性样件相比提高了34 %,因此可选择该偶联剂来进行胶接连接件的改性。

图5 偶联剂处理纤维连接件的剥离强度

2.2.2 红外光谱分析

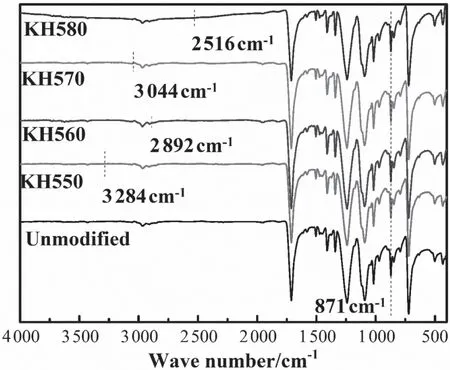

为进一步了解改性前后纤维表面官能团变化情况,采用红外光谱对进行表征,结果见图6。由图可知改性前后皆有纤维特征峰对二取代苯的C-H 官能团,KH550 改性后的纤维在3 284 cm-1处出现了氨基(-NH2)的特征吸收峰,KH560 改性后的纤维在2 892 cm-1处出现了-CH- 基团的特征吸收峰,KH570 改性后的纤维在3 044 cm-1处出现了RC=CH2的特征吸收峰,巯基改性后的纤维在2 516 cm-1处出现巯基的特征吸收峰[23-25]。

图6 纤维改性前后红外图谱

2.3 表面改性对胶接连接件抗湿热老化能力的影响

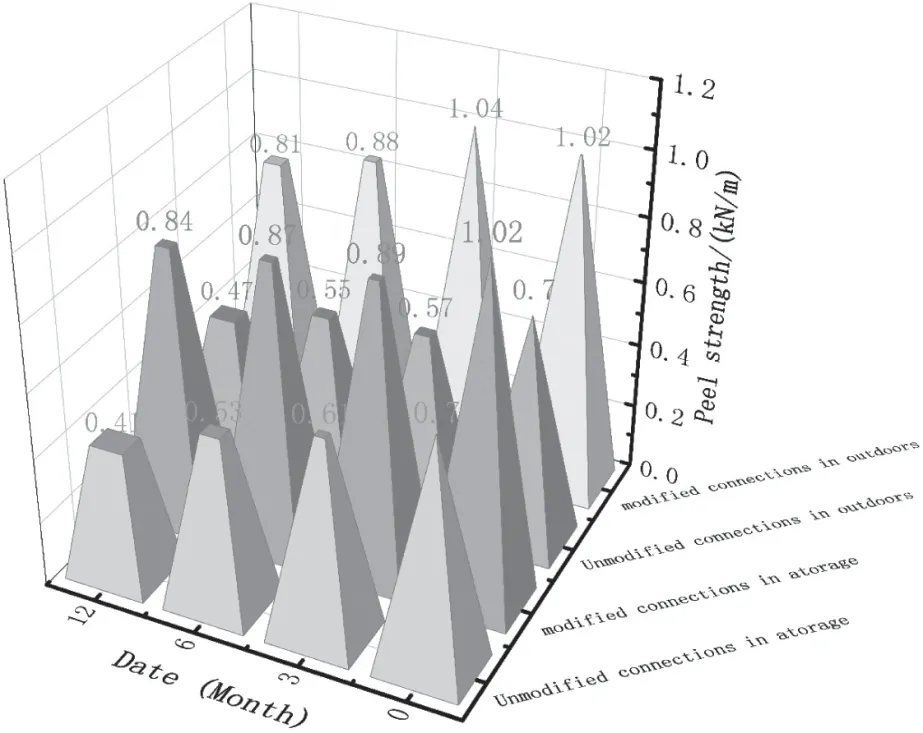

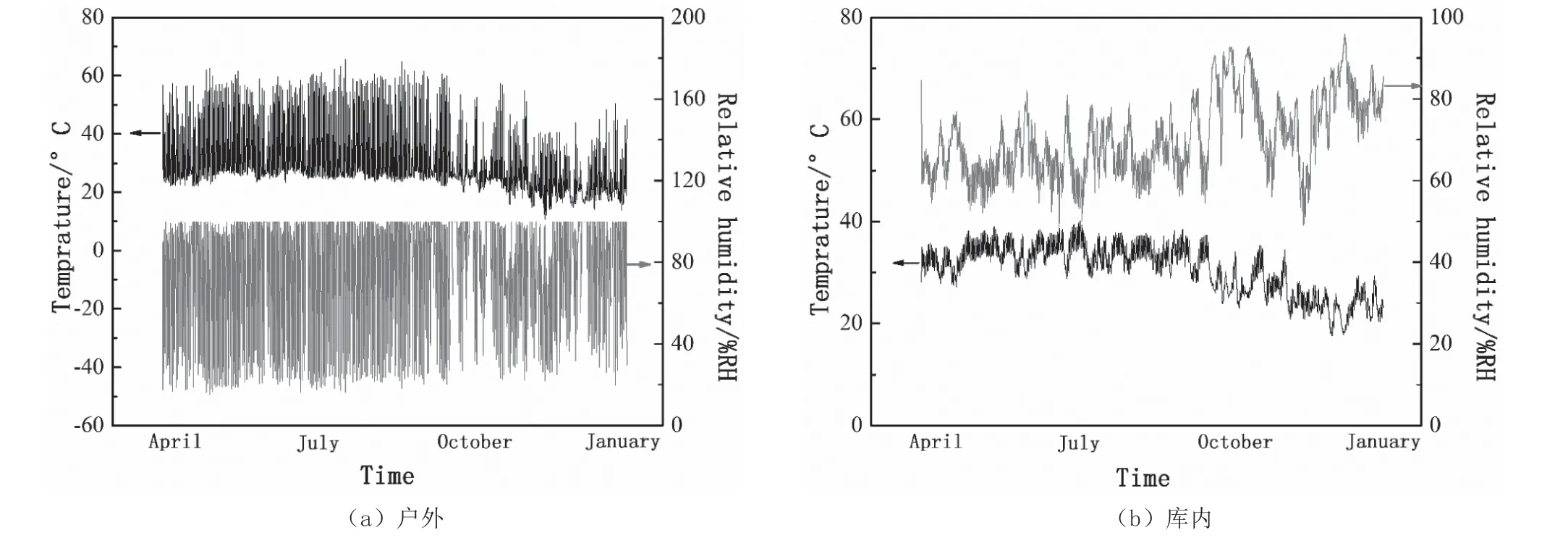

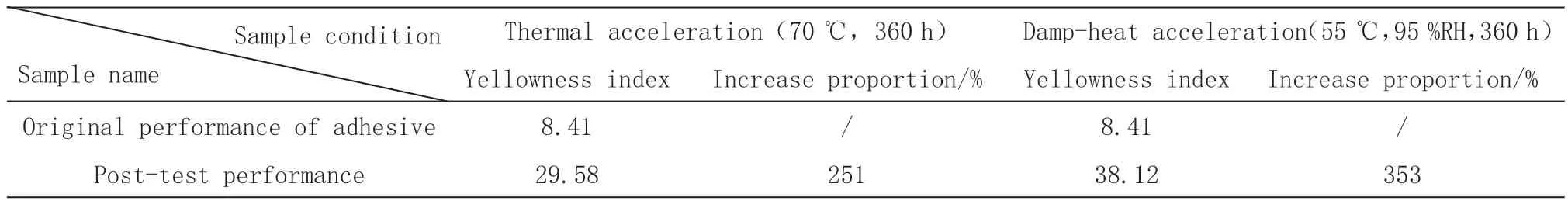

为比较改性前后胶接连接件对抗湿热老化能力,将未改性及集成铝合金、纤维表面改性的连接件暴露于湿热环境条件下,图7 为暴露1 年的投试样件剥离强度对比图,集成界面处理技术和胶粘剂改性技术连接件的剥离强度对比改性前提高了46 %。从时间来看,改性前后样件剥离强度均随时间变化而减小,贮存于库内样件的剥离强度分别减小41 %(未改性)、18 %(改性),贮存于户外样件的剥离强度分别减小33 %未改性、20 %(改性)。从贮存条件看,库内和户外剥离强度降低率相差不大,理论上户外贮存条件更为恶劣(户外太阳辐射更强烈)其性能下降程度应当更高,由于连接件实物模型薄弱区域为铝合金和纤维的界面,该界面并不是裸露于空气中进一步证明了该连接件剥离强度受光辐射影响较小。图8 为湿热环境下户外和库内部分环境温湿度,户外温度更高基本比库内温度高10 ℃左右,库内相对湿度较稳定总体比户外略高。表4 为热加速与湿热加速的胶粘剂样件的黄度指数,湿热加速样件黄度指数略高,这说明温度、湿度对连接件胶粘剂性能皆会产生影响,因此库内、棚下剥离强度相差不大。

图7 投试样件剥离强度

图8 环境温湿度

表4 胶粘剂样品热加速、湿热加速试验黄度指数

3 结论

1)随着打磨机目数增加,连接件剥离强度先增大后减小,80 目处理后连接件剥离强度最大,为0.83 kN/m,与未处理相比提高了18 %。经80 目打磨机处理后的铝合金表面粗糙度约提高7 倍,增大了铝合金与胶粘剂之间实际接触面积提高粘接强度,其表面自由能为26.8 mN/m。

2) 采用不同种类(KH550、KH560、KH570、KH580)、含量(0.2 wt%、0.5 wt%、1 wt%)偶联剂对纤维进行改性,其中0.5 wt%、KH580 改性连接件的剥离强度最大,为0.94 kN/m,与未改性样件相比提高了34 %。

3)集成界面处理技术和胶粘剂改性技术连接件的剥离强度对比改性前提高了46 %。改性前后样件剥离强度均随时间变化而减小,贮存于库内样件的剥离强度分别减小41 %(未改性)、18 %(改性),贮存于户外样件的剥离强度分别减小33 %未改性、20 %(改性)。