反铁电多层陶瓷电容器加速寿命试验与建模技术

施发健,杜赫迪,杨秀玲,底桐,孙旭朋,白桦

(1.北京圣涛平试验工程技术研究院有限责任公司,北京 100089;2.成都宏科电子科技有限公司,成都 610100)

引言

反铁电多层陶瓷电容器(MLCC)由于具有高电压、大电流、大功率放电等工作特性,可应用于武器点火、空间电推进等领域[1-3],目前亟需解决产品在空间应用环境和工作条件下的可靠性寿命预测难题[4]。通过开展温度、电压、电流多应力因子的加速寿命试验和失效样品DPA 分析,获得影响产品性能和寿命的关键影响因素、主要失效模式,建立可靠性寿命预测模型,对进一步改进产品质量和提升可靠性具有重要意义。

高温、高电压、大电流多应力因子加速寿命试验是研究反铁电MLCC 循环寿命的主要试验方法[5]。赵宇萍、魏建中研究了宇航级MLCC 极限寿命试验方法研究[6]。徐晨洪等开展了反铁电多层陶瓷设计与其充放电行为研究[7]。H.C. Ling, David Liu, D. Zhang 等基于欠阻尼LRC 电路设计,研究了在步进电压瞬态放电条件下的MLCC 失效行为[8-11]。徐卓、李飞等开展了用于能量存储的织构多层陶瓷电容器研究,大幅降低了陶瓷在强场下的电致应变,提高了在强场条件下工作的稳定性和可靠性[12]。

本文开展了脉冲功率反铁电多层陶瓷电容器多应力因子(温度、电压、电流)的加速寿命试验研究,通过加速寿命试验数据分析,建立了可靠性寿命预测模型。根据试验失效样品的DPA 分析,讨论了反铁电脉冲功率MLCC 的失效模式和失效机理。

1 加速寿命试验

1.1 试验样品

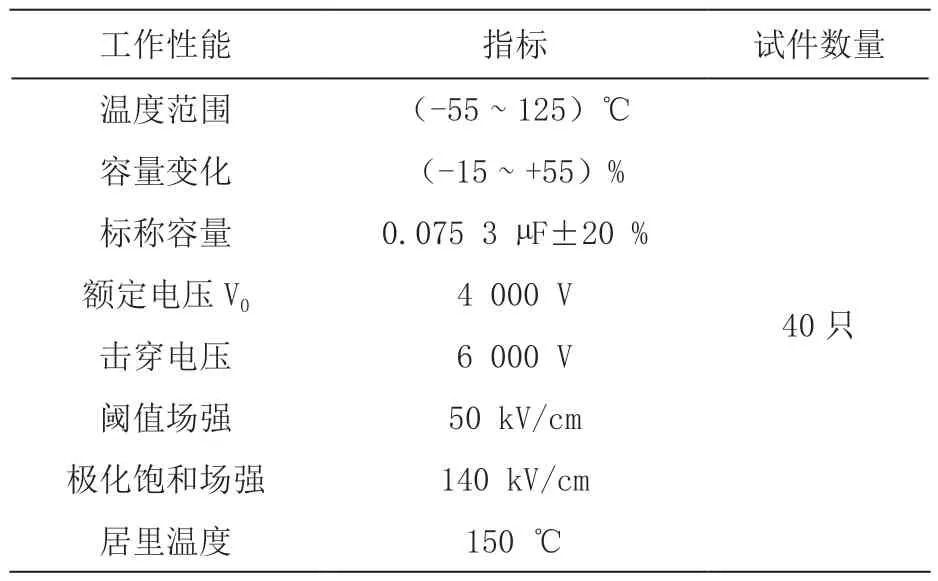

试验样品采用成都宏科电子的G-CT41P-7680-X7Q-4kV-753M 型号脉冲功率反铁电多层陶瓷电容器,端电极为钯银可焊引出端,额定电压为4 000 V,电容量为0.075 3 µF。试验样品性能指标见表1。所有试样满足Q/HK 26050-2016、QZJ840624 等标准要求的质量等级。

表1 试验样品元件信息

1.2 试验设计

脉冲功率高压陶瓷电容器加速寿命试验方法参照GJB1940A-2012、GJB 360B-2009 等标准要求开展试验。

首先,试验中的温度环境条件和电流、电压工作条件应满足产品工作条件限制性要求(见表1):其中,温度加速条件应满足居里温度T<150 ℃;电压加速条件应不超过额定电压的25 %,即V<V0*125 %,同时必须小于击穿电压V<6 000 V;考虑到放电电流依赖于LCR回路中的总电阻和总电感,在短接放电条件下,电流峰值最大。

1)分组试验条件

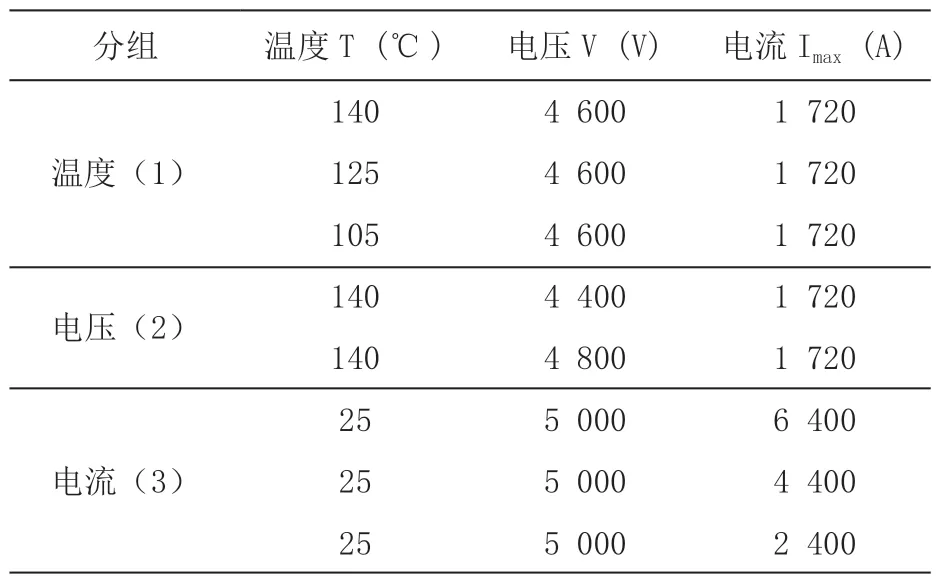

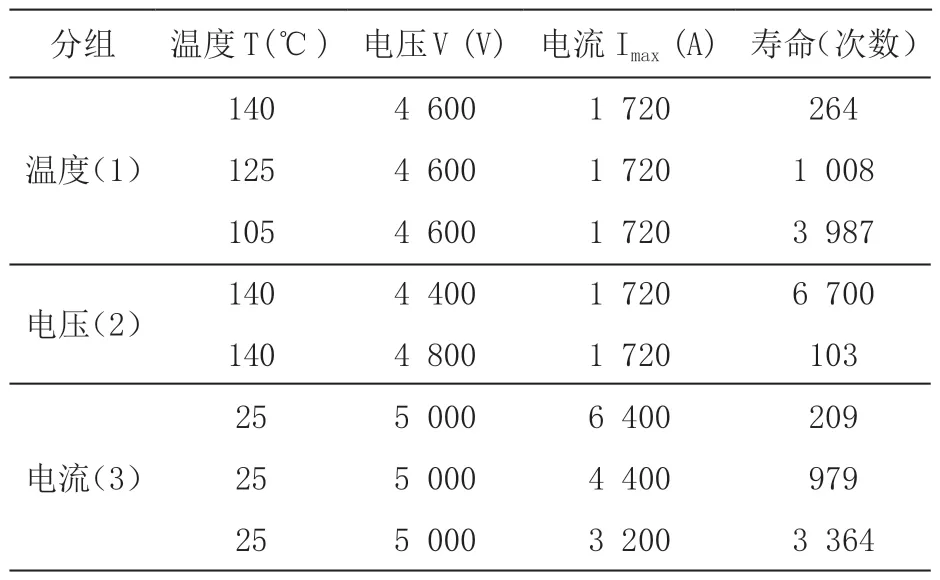

按照加速寿命试验的温度、电压、电流多应力因子加速要求,将试验分为温度加速组、电压加速组和电流组,按照温度、电压、峰值电流三应力因子进行正交试验条件设计,具体加速寿命试验方案如表2 所示。

表2 正交试验条件设计

其中,温度(1)分组为温度加速循环寿命试验,参考相关文献调研结果,陶瓷电容器的激活能取值范围约为(0.6~1.0)eV,将试验温度分别设为140 ℃、125 ℃、105 ℃,相邻温度条件下的循环寿命加速约为2 倍左右。电压条件设定为4 600 V,高于额定电压4 000 V 的15 %;

电压(2)分组为电压加速试验,试验温度为140 ℃,电压分别为4 400 V 和4 800 V,分别为额定电压的1.1倍和1.2 倍。

电流(3)分组为电流加速试验,放电电流峰值条件分别设定为6 400 A、4 400 A 和2 400 A。本组试验在常温下进行,电压设定为5 000 V,为额定电压的1.25 倍。

这是考虑到试验中LCR 电路中电缆电感对放电电流峰值影响较大,在常温下可以进行短接放电试验,获得在最大放电电流峰值6 400 A 下的产品循环寿命。通过改变自动化充放电平台与试验电路板DUT 之间的连接电缆长度L,改变LCR 电路的等效电感,从而实现不同的放电电流峰值。

2)试验布局

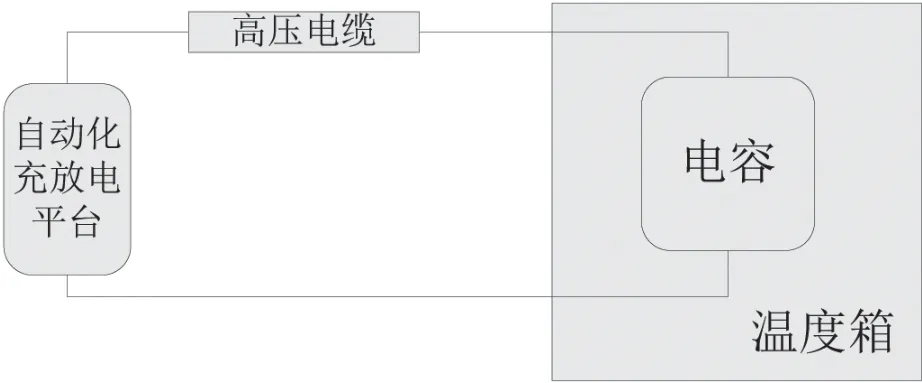

图1 是试验布局框图,被测试验电容放入温度箱中,通过高压电缆与温度箱外的自动化充放电平台连接。

图1 试验框图

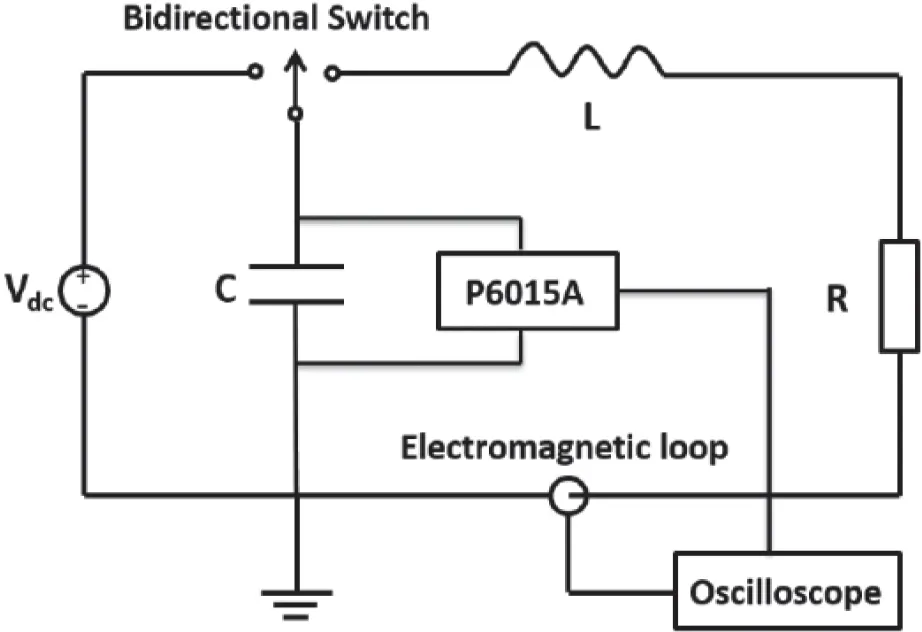

本试验系统的等效LCR 电路如图2 所示。电容电压为充放电平台的输出电压,等效电阻R 为电容内阻和电缆电阻之和,等效电感L 为电缆电感和电容等效电感之和。通过测量电容的内阻、电感以及电缆的电阻、感抗,可以计算LCR 放电回路的放电电流波形。

图2 测试回路的等效LCR 电路示意图

在试验系统中,自动化充放电平台通过高压电缆对电容进行高压、大电流的重复充放电循环,试验频率为可重复充放电10 次每秒,充电电压范围为(0~5 000)V。

试验采用符合国家标准的高压安全电缆。使用前需测量高压电缆的电阻和电感。试验采用耐20 kV 的高压铜芯电缆,长度1m、截面积10mm2,实测电阻值R=1.7 m Ω,远小于相对于被测电容的等效电阻约为1 Ω,因此电流电阻对放电回路中电流影响可以忽略不计;1 m电缆感抗测量值约为7.8 Ω,所以,电感对电流影响较大,电路系统尽可能使用较短电缆。另一种降低电感的方法是将电路中相反电流方向的两根电缆并排捆绑,可降低感抗到1/4 倍左右。

被测电容器试验件安装在PCB 板卡上,如图3 所示。其中,PCB 板卡采用耐高压FR4 材料,厚度为2 mm,线路敷铜厚度为2,采用产品说明书提供的焊盘设计以及焊接要求安装电容器。特别强调的是需要做好高压防护措施。焊接后未清理干净的残留助焊剂在高压加电后可能导致试验板卡发生打火现象,导致试验安全风险甚至系统崩溃。

图3 被测样品DUT 板卡

图4 加速寿命试验系统

1.3 试验监测

试验过程中按照试验流程进行初始性能检测、中间检测、和试验后的失效样品DPA 分析。

初次检测:在试验前,进行样品性能常温测试,获得样品的电容量、损耗角正切、绝缘电阻、介质耐电压、和放电电流波形等性能参数。采用4278 容量测试仪测量电容量、损耗角正切。

中间测试:经历100、1 000、2 000、3 000……次充放电循环次数后,取出样品,恢复到常温下进行中间性能测试并记录测试结果。

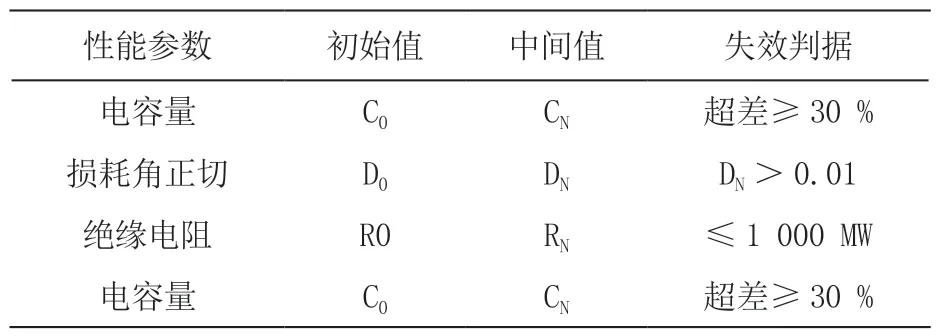

中间测量中如果出现样品的性能参数测量值与初始测量值的超差达到失效判据要求(见表3),判断为样品性能退化失效,终止试验。

表3 性能退化失效判据

试验过程中,自动化充放电循环测试过程中,自动化充放电平台的检测模块自动监测并显示放电电流波形,记录波形和采集存储数据。

当样品发生击穿失效,自动化充放电平台自动终止充放电循环试验。失效样品经过DPA 分析,先用抛磨机打磨出失效样品光滑截面,然后用显微镜针对击穿区域进行解剖,确定击穿点,分析失效模式。

失效判据:

1)击穿失效:在循环充放电过程中,当电容器发生击穿损坏,并导致充放电过程终止。

2)性能退化失效

表3 是性能退化失效判据。当样品中间测试发生失效的电容量测试值与初始测试值的超差大于20 %,判产品性能退化失效;或介质耐电压中间测试测量失效,或放电电流波形及电流峰值降低超过20 %,产生记为样品性能退化失效。

2 试验数据分析

2.1 试验结果

在不同温度、电压、电流充放电循环试验性能检测中发现,随充放电循环次数增加,被试PPMLCC 样品性能变化不明显,均小于性能退化的失效判据。在3 分组试验中,所有试验样品都是在循环到一定次数N 后,发生了介电击穿失效。每组试验条件下的样品平均寿命如表4 所示。

表4 加速寿命试验介电击穿失效寿命

2.2 加速寿命模型

加速寿命试验是利用高应力水平下的寿命试验结果外推正常应力水平下的产品寿命特征。因此,本研究的关键在于建立反铁电多层陶瓷电容器的多应力因子加速寿命模型。

针对本试验设计的温度、电压和电流三应力因子加速寿命试验,假设温度、电压、电流加速效应是相互独立的,三应力因子加速寿命模型可以表示为三个加速模型的乘积,形成扩展的PV+模型,如下所示。

式中:

L—某寿命特征,如平均寿命、中位寿命等;

A—一个常数,且A>0;

Ea—激活能,与材料有关,单位是电子伏特,以eV表示 ;

K—玻尔兹曼常数。结合激活能,Ea/K 的单位是温度,称为激活温度;

T—绝对温度,T=273+环境温度(摄氏度);

V—电压应力;

n—电压的逆幂率指数;

Vc—额定电压;

I—放电电流峰值;

m—电流的逆幂率指数;

根据美国军用标准MIL-HDBK-217E(1986)对各种电容器的电压加速寿命试验建议用指数模型,多应力因子加速寿命模型也可以写成:

式中:

b—待定常数。

接下来,结合寿命试验数据,可以分析和验证上述模型,并得到模型的具体参数值,即获得功率脉冲多层陶瓷电容器的寿命预测模型。

2.3 确定模型参数

基于上述两个寿命模型公式(1)和(2),对温度、电压、电流多应力因子加速寿命试验数据进行分析,确定模型的参数。通过采用MATLAB 程序对寿命试验数据进行分析,得到下面的寿命预测模型,如下式所示。

上述寿命预测模型表明,反铁电多层陶瓷电容器的激活能为0.819 eV,电流的逆幂率指数为4.1,电压加速的逆幂率指数为33.4,如果采用指数函数来描述电压加速寿命模型,电压加速指数为0.011。

反铁电MLCC 在应用中一般不建议采用电压降额,因此可以估计电压加速总系数≈1。在常温下进行额定电压下短接放电试验,寿命预测值等于A*exp(0.819/300)≈A。考虑应用电路回路中实际存在有效电阻和电感,如果其放电电流峰值估计为短接放电电流峰值的一半(≈Ic/2),那么,PPMLCC 电容器的使用寿命可预测为8*A。

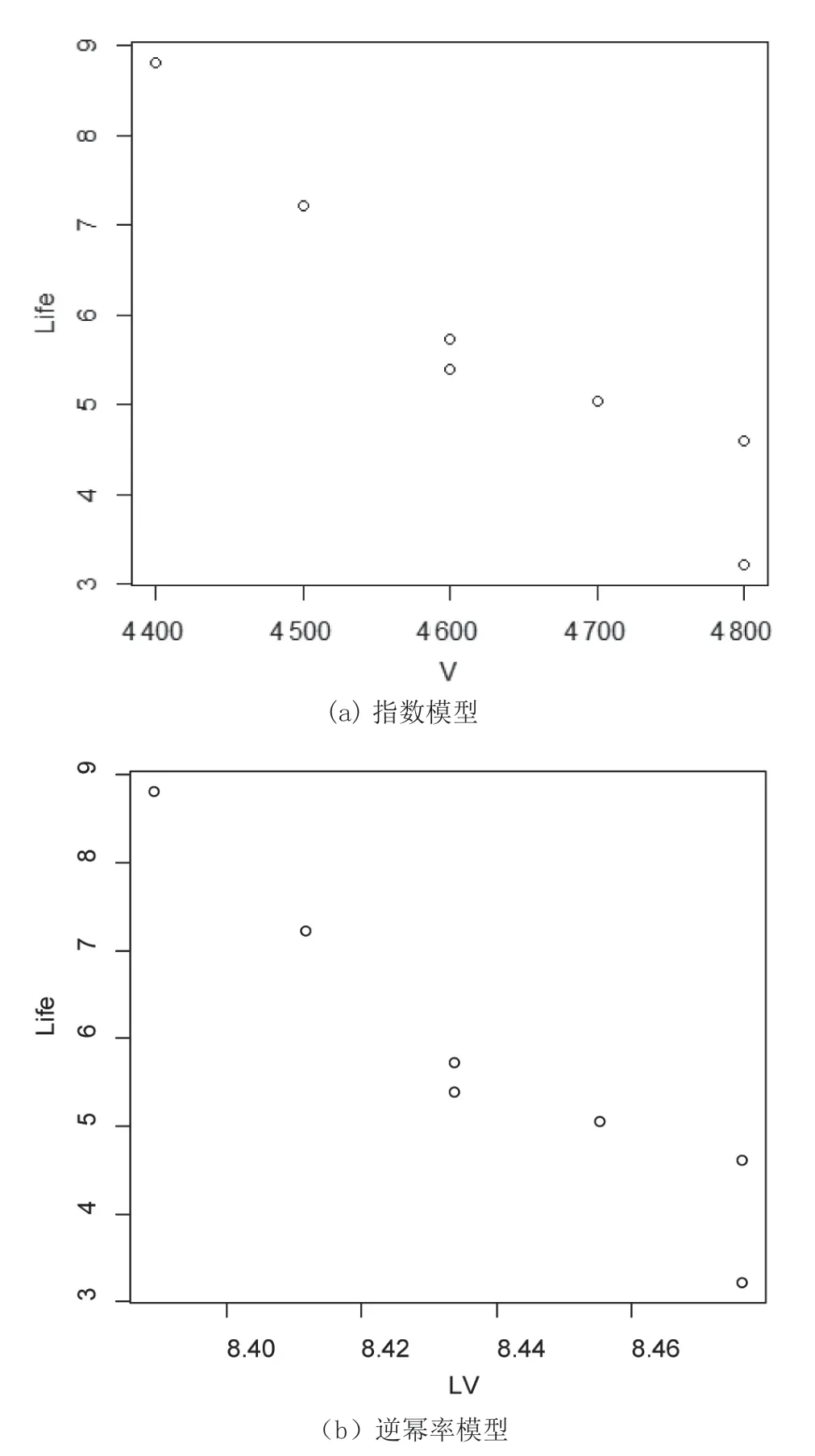

试验数据分析发现,电容器的循环寿命与电压的关系最为敏感。根据在140 ℃环境下改变电压应力得到循环寿命试验数据绘制的寿命散点图。其中,图5(a)的横坐标是电压,纵坐标是寿命的对数,对应的是指数寿命模型;图5(a)的横坐标是电压对数,纵坐标是寿命的对数,对应的是逆幂率模型。从两个图形上看,指数模型中寿命的对数与电压似乎更好落在在一条直线上。

2.求解SVM模型。本文采用高斯径向基核函数(RBF)。为了保证模型的训练效果,需确定最优的惩罚参数C和RBF的参数G。C越大,越容易造成模型过拟合,导致模型鲁棒性下降。为找到最优C、G,本文采用网格搜索算法进行参数寻优。

图5 充放电循环寿命和电压应力的关系

3 失效模式和机理分析

3.1 失效样品的DPA 分析

多应力因子加速寿命试验结果表明,反铁电多层陶瓷电容器基本上是在经历N 次充放电循环后发生了击穿失效。试验后对失效样品进行DPA 分析,研究充放电循环导致的产品主要失效模式,并在此基础上分析失效机理。DPA 分析是通过球磨机将样品打磨出一个较大纵深的光滑截面,该截面垂直于内电极平面,然后在显微镜下观察失效样品光滑截面与正常样品的光滑截面的对比结构变化。

DPA 分析结果表明,主要失效模式是沿电极界面的分层失效模式,界面分层贯穿整个电极两端,部分样品截面上看到击穿电流导致的烧黑的点状或区域痕迹。从电极界面分层失效模式角度看来,可以解释为电极界面处瓷介质材料存在着一定数量的初始结构缺陷或微裂纹,在循环充放电应力作用下发生疲劳效应,导致微裂纹不断拓展、衍生并相互融合,沿着电极界面发展直到贯穿电极两端。

3.2 失效机理分析

文献上关于陶瓷多层电容器微裂纹拓展的失效机理包括以下几种:电致伸缩效应、氧离子迁移、电畴转动、相分离效应、电荷注入效应等。考虑到电致伸缩效应、氧离子迁移、电畴转动会导致瓷介质材料疲劳或老化作用,本试验DPA 分析没有观察到瓷介质内部较大裂纹或烧毁现象。

因此,应重点分析电荷注入效应和相分离效应等失效机理:在高压、大电流、纳秒级的交流充放电作用下,由于电极与介质导电性较大差异,导致电极向裂纹注入电荷,在裂纹尖端的极化电荷聚集产生极大的极化场强,导致材料融化并发生结构相分离,从而驱动裂纹不断拓展。相关研究结果表明,电荷注入机理的失效寿命随时间呈现指数衰减规律,与本试验的充电电压的寿命指数规律基本一致。

4 结论

本文针对反铁电多层陶瓷电容器的额定电压4 000 V典型型号产品开展了多应力因子加速寿命试验,获得了在高温、高压、大电流加速寿命试验数据和主要失效模式,建立了关于功率脉冲反铁电陶瓷电容器可靠性评价的寿命预测模型。得到的主要结论如下:

1)成功开发了反铁电多层陶瓷电容器高温、高压、大电流多应力因子的加速寿命试验设计方法,通过电压应力加速设计有效降低了寿命试验时间成本。

2)建立了功率脉冲反铁电陶瓷电容器可靠性评价方法,获得寿命预测模型及其参数。

3)电极界面分层失效是功率脉冲反铁电陶瓷电容器工作条件下的主要失效模式,定性分析了电极电荷注入和相分离导致的界面微裂纹拓展失效机理。