应用宏程序和VERICUT实现非圆曲线数控仿真加工技术研究

张 玲

(闽北职业技术学院 食品系,福建 南平 353000)

随着航空工业、汽车工业和轻工业消费品产量的高速增长,零件的形状越来越复杂,精度要求越来越高,传统的加工设备和制造方法已经难以适应复杂形状零件多样化、灵活、高效的高质量加工要求。因此,近几十年来,数控加工这一能够满足现代制造工艺需要的技术得到了快速发展和广泛应用,同时数控加工技术水平和普及程度已成为衡量一个国家综合国力和现代化水平的重要标志。

VERICUT是美国CGTech公司开发的,用于制造业的数控加工模拟软件,目前是全球功能最强大的数控加工仿真软件。通过模拟加工过程,检查加工程序的准确性,帮助用户直观地评估工艺方案的合理性,准确找出程序中的错误,合理优化工艺,避免报废工件,以及防止损坏刀具与机床发生碰撞,提高切削质量和效率。[1]宏程序是一种功能强大的工具,用于扩展和定制VERICUT的功能,以满足特定的加工需求。它是基于一种名为VERICUT中性刀具路径(VCP)语言的编程语言。VCP语言类似于标准的G代码,但提供了更丰富的功能和灵活性。[2]

本文以非圆曲线正弦曲线槽三轴加工为例,采用宏程序编程,利用VERICUT软件,在虚拟环境下完成数控仿真加工验证程序,为类似非圆曲线及曲面数控加工的宏程序编程提供借鉴,从而提高整体生产率。

1 非圆曲线正弦曲线槽

众所周知,涡轮叶片、凸轮轴和医疗植入物等零件的设计中广泛采用复杂的曲线和曲面造型。在计算机辅助设计(CAD)软件中,多项式样条曲线、贝塞尔曲线、B样条曲线和NURBS等参数化非圆曲线常用于描述这些机械零件,也是自由曲面加工中刀具路径的理想表示。然而,大多数刀具路径仍然以线性段(G01)和圆弧段(G02或G03)的形式表示,在计算机辅助制造(CAM)软件的预定义公差下离散化参数曲线。由于直线和圆弧刀具路径在关节点处的切线和曲率不连续,频繁的减速和加速可能导致加工效率和精度下降,因此实现非圆曲线的精确高效加工是一个重大挑战。

非圆曲线是指那些偏离标准圆形轮廓的复杂而不规则的几何形状。这些曲线展现出多种不同的形状,例如椭圆形、抛物线形、样条形或者定制设计的轮廓。[3]与圆曲线不同,非圆曲线由于具有不同的半径、曲率和复杂的轮廓,给加工过程带来独特的挑战。非圆曲线的特点对于选择适当的加工策略和实现所需形状的精度起着重要的影响。本次研究以正弦曲线为例子。

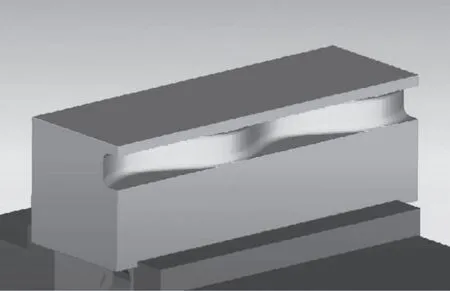

零件表面有一个曲线槽(图1),槽底为正弦曲线,曲线的振幅平行于长方体的短边。零件的具体参数为:长方体长180 mm,宽和高均为60 mm。曲线槽的槽底为正弦曲线,其公式为y=8×sin(4×x),槽底最深处为18 mm,槽底最浅处为2 mm,槽宽为16 mm,槽底两倒角为R4。

图1 长方体表面正弦曲线槽零件

2 宏程序编程

2.1 宏程序编程分析

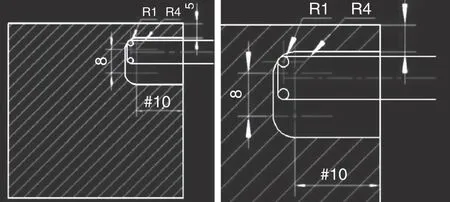

编程时使用三轴联动的铣床进行数控加工。将零件侧放,铣刀沿长方体毛坯侧面进行铣削,正弦曲线投影于xy平面上。长方体的长可设置为水平方向并定义为X轴,长方形的宽可设置为Y轴,也就是正弦曲线的振幅A方向(图2),槽宽则是Z方向(图3)。

图3 正弦曲线槽左视图

零件槽加工编程时,采用三轴数控铣削模式,利用变量进行宏程序编程。将零件的长边与机床X方向一致,加工时X轴和Y轴联动,Z向采用分层铣削的方式进行编程加工。为了方便计算,采用分段式进行编程。第一段,铣削槽底的上端倒角R4;第二段,铣削槽的直线段8 mm;第三段,铣削槽底的下端倒角R4。

dx=4+3 cosα-1+26

dz=-5-4+3 sinα-7

y=8 sin 4x+8+2

其中,dx是刀具中心到槽底的距离;dz是刀具上倒角的圆心到刀具底部;α是刀具上倒角圆心相对于槽底上端倒角圆心的夹角;β是刀具下倒角圆心相对于槽底下端倒角圆心的夹角;y是槽深;x是槽长,为了弥补刀补,x的取值范围为-5 mm到185 mm。

2.2 宏程序编程

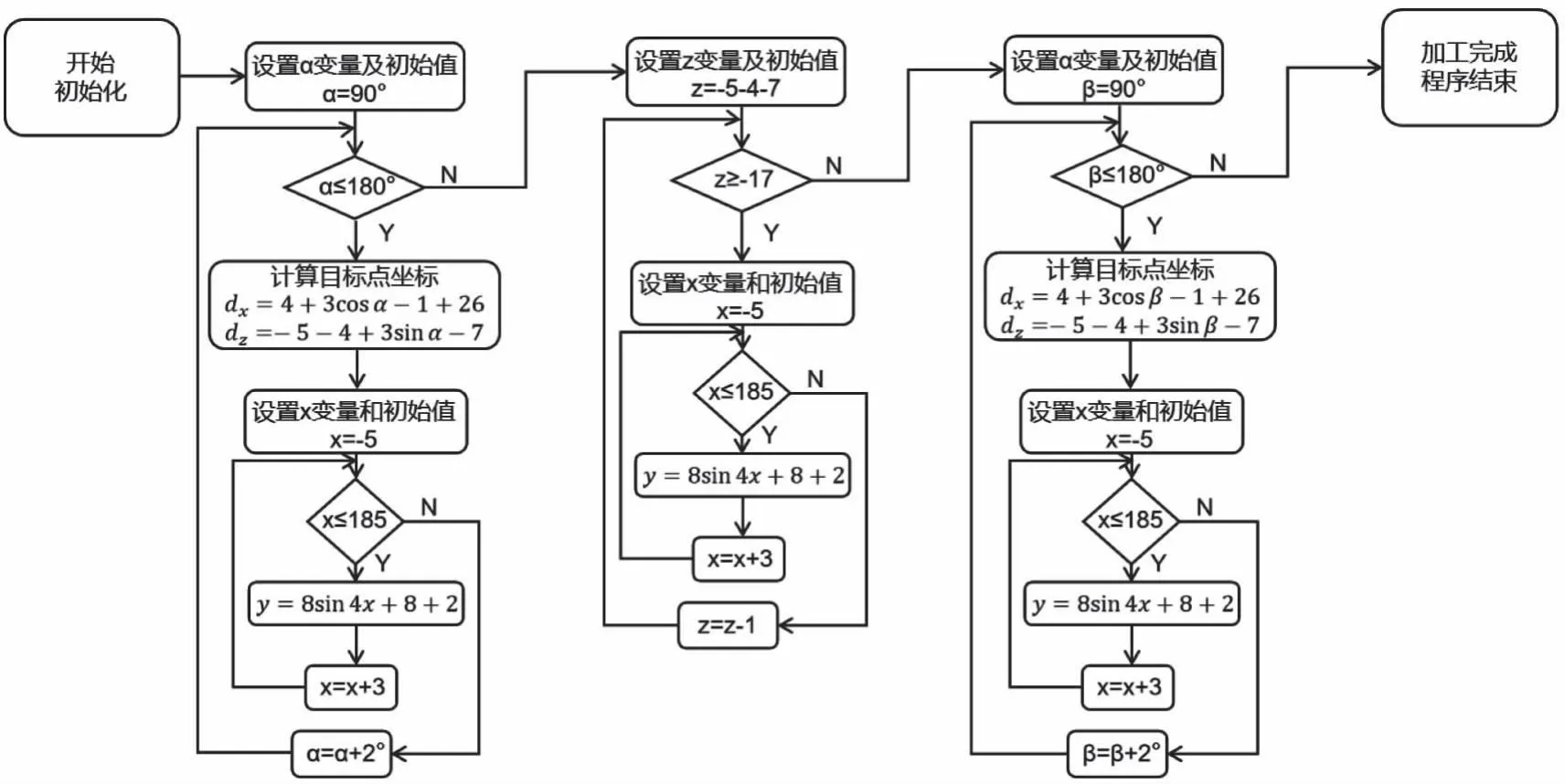

针对零件的曲线槽,选用直径为8 mm的圆锯铣刀进行铣削加工,机床为FANUC数控系统,程序采用分段方式来完成编写,其编程逻辑如图4所示。

图4 编程逻辑图

机床加工时,可根据需求调整宏程序的变量和加工参数。本例使用粗加工一次铣削到位,所以程序编写部分只有粗加工部分。程序的主要内容如下:

%T10M6G90G54G40G1Z100F1000M03S600G1X0Y-30F1000Z5铣削槽底的上端倒角R4#1=90铣削从90°开始WHILE[#1LE180]D02R4圆弧角度从90°到180°#2=4+3∗COS[#1]-1+26刀具中心到槽底的距离#3=-5-4+3∗SIN[#1]-7刀具上倒角的圆心到刀具底部(对刀位)的距离G1Z#3F50G10L12P1R#2修改刀补值#5=-5从X方向的-5开始铣削WHILE[#5LE185]D01X方向从-5到185#6=8∗SIN[4∗#5]+8+2Y方向开始正弦曲线铣削G1G42X#5Y#6D1F500调用D1刀补#5=#5+3END1G1G40X200Y-30取消刀补G1X0Y-30#1=#1+2每次循环结束,刀具位移逆时针增加2°END2铣削槽底的直线段8 mm#3=-5-4-7 WHILE[#3GE-17]D02Z方向的铣削循环#2=26G1Z#3F50G10L12P1R#2修改刀补值#5=-5从X方向的-5开始铣削WHILE[#5LE185]D01X方向从-5到185#6=8∗SIN[4∗#5]+8+2Y方向开始正弦曲线铣削G1G42X#5Y#6D1F500调用D1刀补#5=#5+3END1G1G40X200Y-30取消刀补G1X0Y-30#3=#3-1每次循环结束刀具下移1END2铣削槽底的下端倒角R4#1=180铣削从90°开始WHILE[#1LE360]D02R4圆弧角度从90°到180°#2=4+3∗COS[#1]-1+26刀具中心到槽底的距离(x)

3 VERICUT仿真过程

使用VERICUT实现数控加工过程仿真,首先建立机床几何模型,然后建立其他制造资源,如刀具、工件和夹具的几何模型,指定的刀具路径或数控程序,并配置相应的参数,最终实现加工过程的仿真和优化。[4]

3.1 虚拟机床建模

可以有两种建模方法,一是使用自带建模模块的软件,可以定义长方体、圆锥体和圆柱体这三种简单的形状模型及其组合模型;二是通过CAD软件建立复杂的几何模型并输出成IGES、STL、CATV等格式,[5]再通过软件提供的图形转换输入到机器仿真系统中。

设置好数控机床的组成和结构后,机床仍然不能运动,还需要给机床配置数字控制系统,使机床能够读取数控代码并具有插补运算功能。可直接使用FANUC、SIEMENS、PHILIPS等多种控制系统自带的软件,这里选用fan15m控制系统的三轴铣床模型。

3.2 毛坯、夹具建模

为建立一个与实际情况相似的数控加工仿真系统,在机床结构模型上加入毛坯、夹具模型。夹具的主要用途是建模测试夹具和机器中其他运动部件之间的干涉和碰撞;毛坯用于模拟实际切削过程,它们的建模方法与机床建模方法相同。

3.3 刀具建模

刀具是机床进行加工的一种重要工具,为能够准确模拟材料去除过程,VERICUT需要对刀具进行描述。VERCIUT可以处理所有标准的APT格式刀具记录,用于刀具的描述。通过VERCIUT工具管理模块定义,然后保存在工具库文件中。当手柄的切割被定义并在模拟中应用时,VERICUT将自动检测手柄与工件或夹具之间的碰撞。在仿真中所使用的刀具的概要描述,以及每把刀具的加工次数都被写入日志文件(Logfile)。模拟加工前首先应建立刀具库文件,以便在模拟加工过程中适当编辑后即可直接调用。[6]每把刀都有唯一的ID号,在数控编程选择刀具时,刀具号就是它的识别号。建立刀具优化库,设置不同刀具在不同切削情况下的进给速度和主轴转速等优化数据。

3.4 设置系统参数

VERICUT通过模拟材料去除过程和分析结果来促进加工参数的优化。它有助于确定最有效的进给率、切削速度、刀具角度或其他参数,以实现所需的表面光洁度、最大限度地减少刀具磨损并提高整体生产率。

3.5 加工模拟和优化

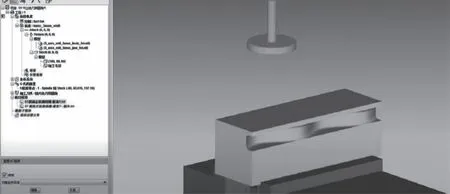

下面针对上述方法部分进行数控粗加工仿真。调用VERICUT软件的虚拟加工环境,使用VERICUT仿真模块进行加工仿真,如图5所示。

图5 仿真加工结果

仿真的目的是通过观察各零件的相对运动状态,检查数控程序在加工过程中是否能正确、及时地运行,及时发现加工过程中的干涉、碰撞等情况。[7]在数控程序中调用,经过后处理确定刀具表,建立G代码指定刀具的刀号与主刀库文件的映射关系,即可模拟加工过程。数控程序优化前必须打开开关,在主菜单中点击【优化】→【控制】命令,在【优化控制】对话框【优化方式】下拉列表框中选择“打开”,在【优化文件】输入输出优化文件路径和文件名,在材料栏输入工件材料,在机床栏输入所选机床的名称,点击【确定】。点击机床右下角的开始仿真图标开始仿真加工,即可得到优化后的数控程序。

4 结论

长方体零件表面正弦曲线槽采用数控三轴机床,利用变量进行宏程序编程,并用VERICUT软件进行仿真加工的方法,通过本次宏程序编程与加工,得到以下结论:

(1)精确的刀具路径生成:利用宏程序编程,可以准确生成刀具路径,确保刀具沿着正弦曲线槽

进行精确的加工。通过数控三轴机床的控制系统,可以实现高精度的运动轨迹。

(2)高效的加工过程:采用数控机床进行加工可以提高加工效率。通过宏程序编程,可以优化刀具路径,减少不必要的移动和停顿,从而节省加工时间并提高生产率。

(3)精度控制和表面质量:数控三轴机床具有高精度的定位和运动控制能力,可以确保正弦曲线槽的加工精度。通过VERICUT软件的仿真加工,可以发现加工问题,避免零件之间的碰撞、干扰和加工中的问题,即能先验证其在实际应用中的可行性,从而避免加工误差,提高零件的表面质量。

(4)可靠性和稳定性:采用数控机床进行加工,可以实现稳定可靠的加工过程。宏程序编程和VERICUT仿真加工可以帮助优化模拟生成过程切削模型,优化原理来源于实际生产并可以不断调整优化参数,通过模拟得到最合适的一组参数,进而找到最优化、高效的加工,获得更合理的数控程序方法,避免机床振动和刀具失效等问题,确保加工过程的稳定性和可靠性。