汽车发动机前制动软管螺栓断裂原因

李朝辉, 盖跃华

(深圳市公标知识产权鉴定评估中心 质量技术监督评价事务所, 深圳 518000)

某型汽车发动机中的前制软管螺栓发生断裂。断裂螺栓的材料为45钢,规格为M8,其生产工艺流程为:φ10 mm圆棒退火处理→冷镦成形→热处理→电镀前成品抽检→除油→低浓度酸清洗→清洗→镀锌→清洗出光→钝化清洗→沥水→进烘道烘干→成品检验。

笔者采用宏观观察、化学成分分析、扫描电镜(SEM)分析、金相检验、硬度测试等方法分析了螺栓断裂的原因,以防止该类问题再次发生。

1 理化检验

1.1 宏观观察

对3个螺栓进行试验分析,分别编号为1号、2号和3号。1号螺栓为发生完全断裂的螺栓;2号螺栓为未安装、无裂纹的成品螺栓;3号螺栓为经过调质处理的螺栓。3个螺栓的宏观形貌如图1所示,由图1可知:1号螺栓的断裂位置为螺栓根部,2号和3号螺栓是未使用的螺栓。

图1 3个螺栓的宏观形貌

图2为1号螺栓螺帽和螺杆断口宏观形貌,由图2可知:裂纹从螺栓根部边缘由外向内扩展,螺纹根部未见明显的变形和剪切唇,说明螺栓发生脆性断裂;裂纹源在螺杆的根部,断口有放射状台阶,在螺纹根部存在应力集中;瞬断区面积较大,有摩擦痕迹,螺栓承受了拉伸应力,并伴随有切应力。

图2 1号螺栓螺帽和螺杆断口宏观形貌

1.2 化学成分分析

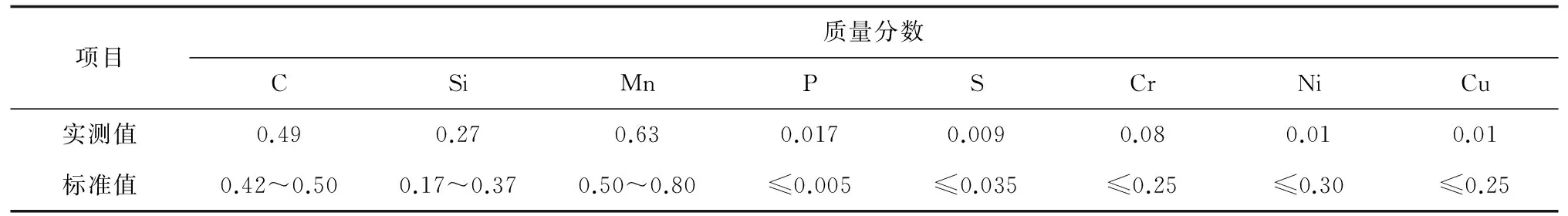

从断裂螺栓上取金属屑,采用碳硫仪对1号断裂螺栓进行化学成分分析,结果如表1所示,由表1可知:1号断裂螺栓的化学成分符合GB/T 699—2015 《优质碳素结构钢》对45钢的要求。

表1 1号断裂螺栓的化学成分分析结果 %

1.3 扫描电镜分析

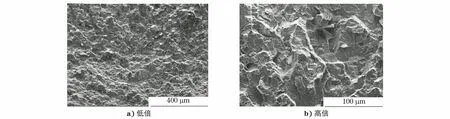

用扫描电子显微镜对1号断裂螺栓的断裂部位进行分析,1号螺栓断口断裂源SEM形貌如图3所示,由图3可知:裂纹起源于螺帽的根部;裂纹源部位的断口比较粗糙;断口有沿晶开裂的倾向,断裂性质为脆性开裂。

图3 1号螺栓断口断裂源SEM形貌

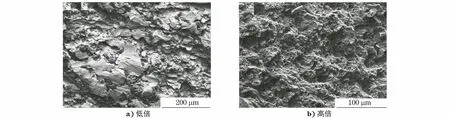

图4为1号螺栓断口瞬断区SEM形貌,由图4可知:断口存在大面积的摩擦痕迹;瞬断区呈小韧窝形貌。

图4 1号螺栓断口瞬断区SEM形貌

1.4 金相检验

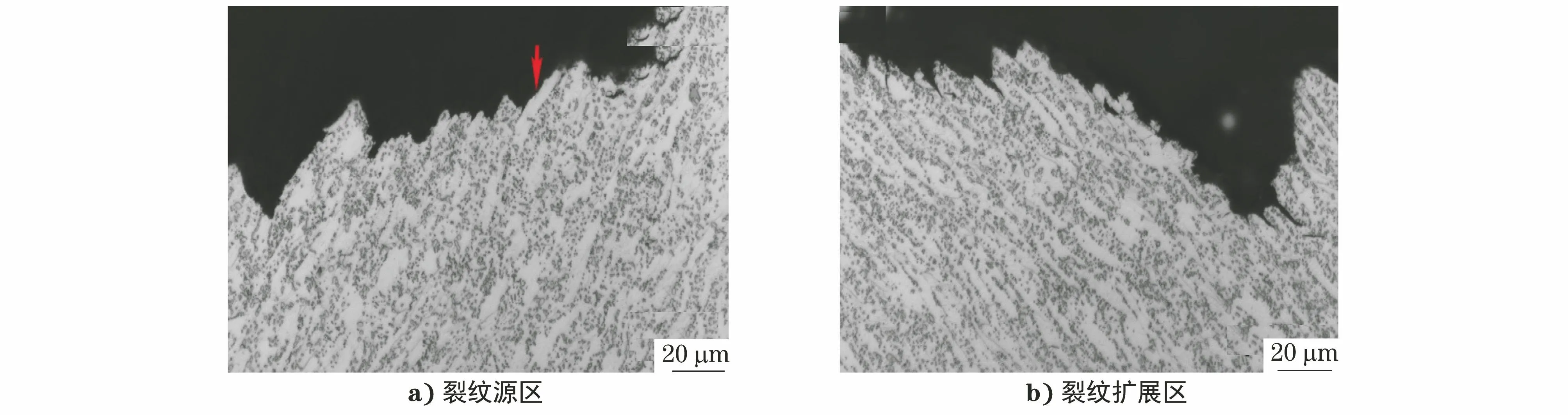

将1,2,3号螺栓沿中心轴线方向剖开,制备成金相试样,将试样置于光学显微镜下观察。1号螺栓裂纹微观形貌如图5所示,由图5可知:裂纹呈台阶形式扩展, 同时局部区域有二次裂纹扩展,并且裂纹前端呈分叉式扩展。

图5 1号螺栓裂纹微观形貌

1号螺栓裂纹腐蚀后微观形貌如图6所示,由图6可知:裂纹沿晶界扩展,在珠光体区内穿晶扩展,整个断口裂纹以穿晶和沿晶混合的方式扩展。

图6 1号螺栓裂纹腐蚀后微观形貌

2号螺栓根部的微观形貌如图7所示,由图7可知:在螺纹的根部有密集流线,尤其靠近表面区域,流线分布最密集;过渡区域的显微组织为拉长的铁素体和颗粒状的珠光体。

图7 2号螺栓根部的微观形貌

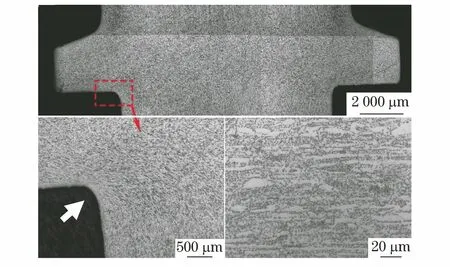

3号螺栓根部的微观形貌如图8所示,由图8可知:在螺帽和螺杆的过渡区域没有明显的流线,显微组织为均匀的回火索氏体。

图8 3号螺栓根部的微观形貌

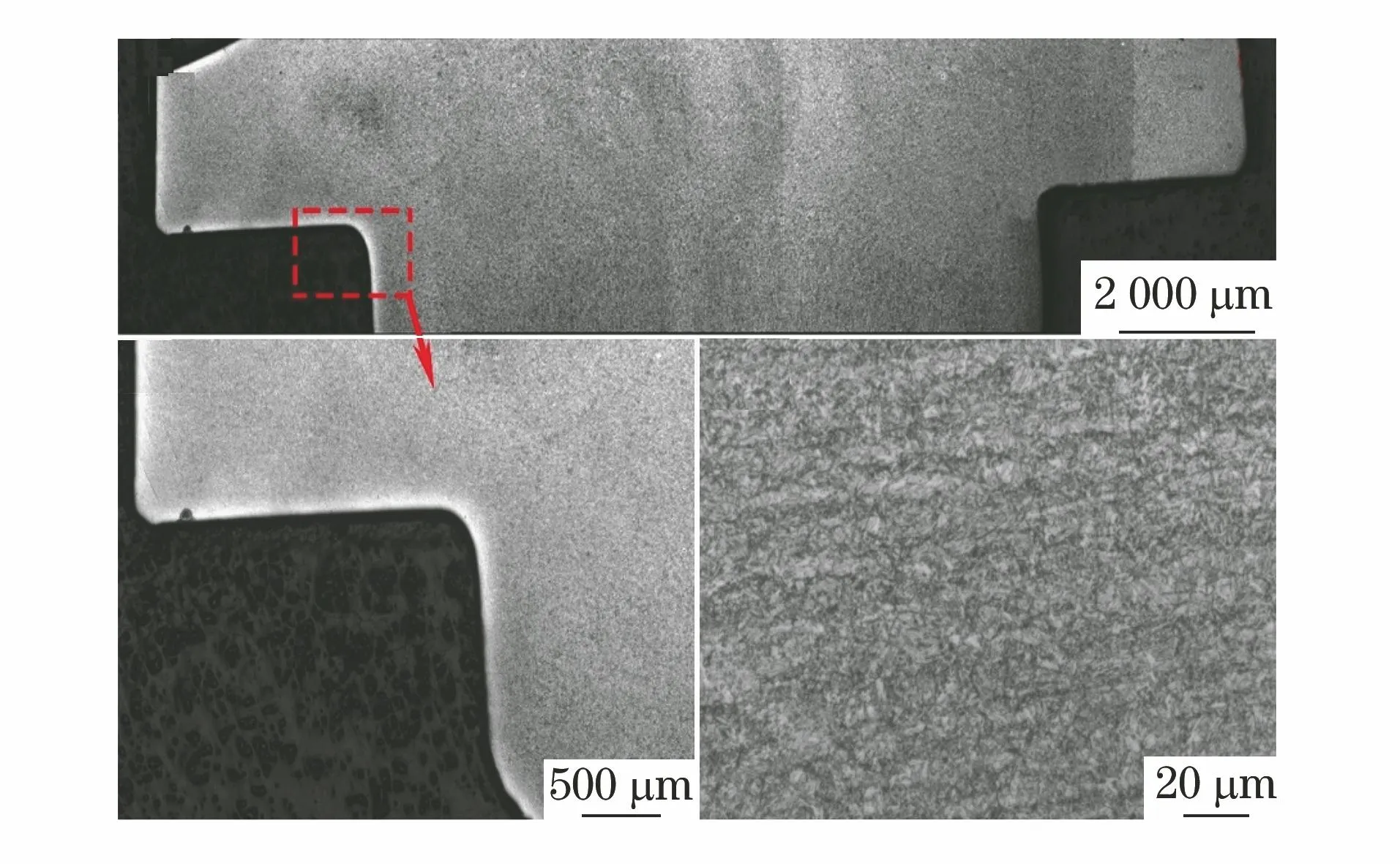

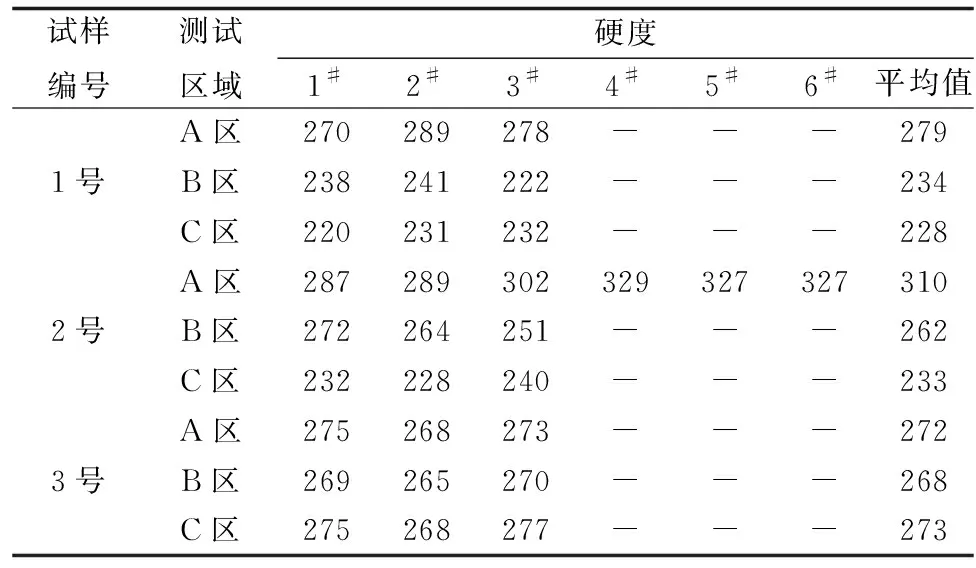

1.5 硬度测试

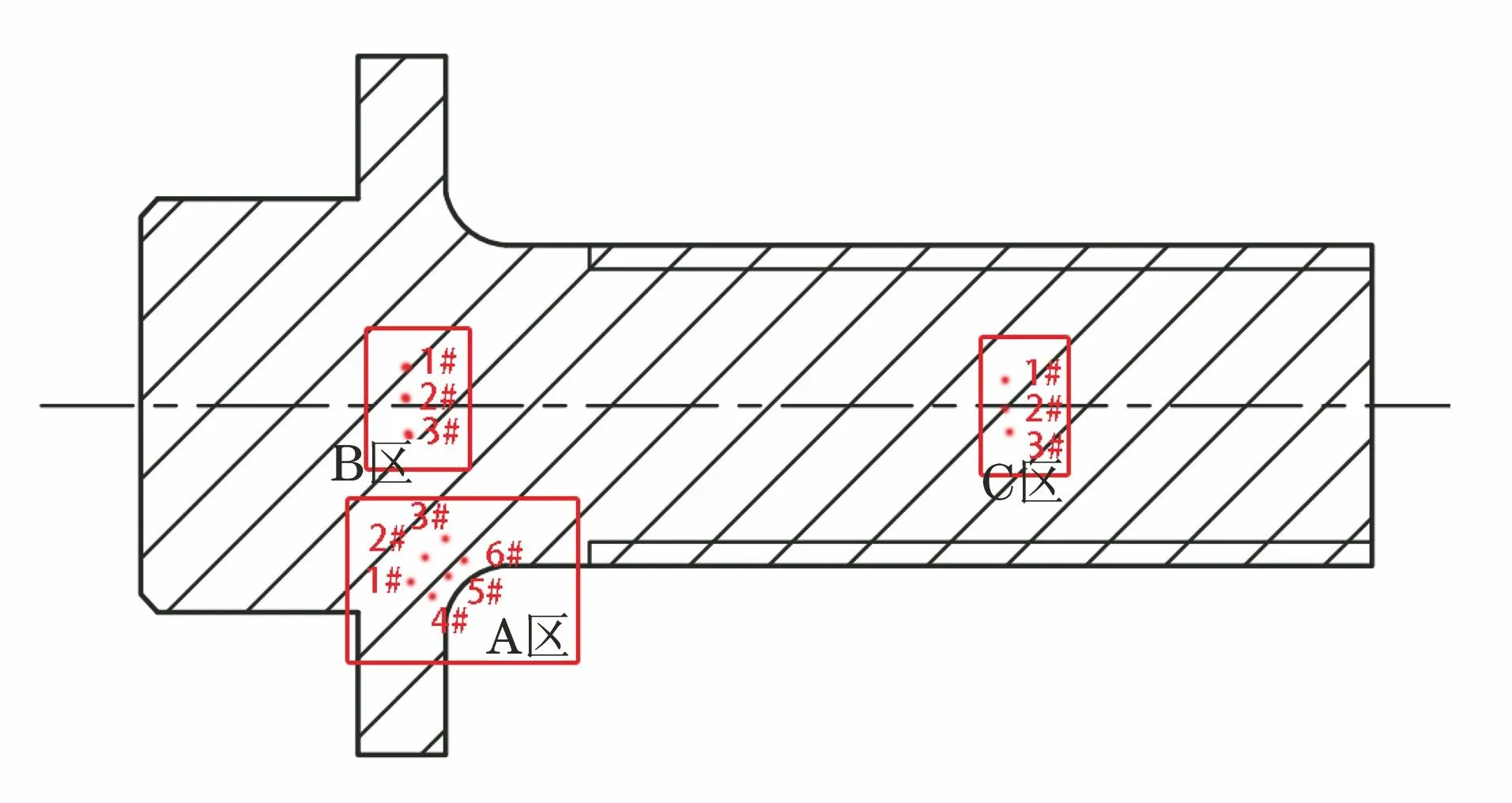

硬度测试位置如图9所示,对螺栓的螺帽和螺杆的过渡区边缘(A区)、中心区域(B区)和螺杆部位(C区)进行硬度测试,结果如表2所示。

表2 3个试样的A、B、C 区硬度测试结果 HV

图9 硬度测试位置示意

由表2可知:1号断裂螺栓螺杆变截面的拐角A区硬度较高,比螺杆C区硬度高;2号螺栓A区的硬度较高,且越接近根部过渡区的表面,硬度越高,平均值约为328 HV;3号螺栓的A、B、C区的硬度相差较小,基本均匀一致。硬度测试结果说明1号螺栓和2号螺栓的螺帽与螺杆变截面位置可能存在加工硬化现象。

2 综合分析

断裂螺栓的化学成分符合标准对45钢的要求。裂纹从螺纹根部表面产生,由外向内部扩展;断口比较粗糙,断口呈解理断裂特征,宏观断口也没有塑性变形,说明螺栓的断裂性质是脆性断裂。

1号螺栓裂纹沿铁素体晶界开裂,珠光体区域呈穿晶断裂特征。如果电镀后螺栓的裂纹扩展有沿晶扩展的倾向,表明螺栓的断裂与吸氢有关[1]。1号和2号螺栓的显微组织是拉长的铁素体和颗粒状的珠光体,是退火态的变形组织,说明螺栓冷镦变形后没有进行热处理;而3号螺栓经过调质处理后的显微组织是回火索氏体,与1号和2号螺栓的显微组织完全不同。

1号和2号螺栓的螺纹根部硬度均高于螺杆部位的硬度,尤其在2号螺栓根部区域硬度达到了328 HV,充分说明螺栓冷镦后,螺纹根部发生了加工硬化。工艺要求在冷镦后对螺栓进行热处理,但是螺纹根部的显微组织特征、硬度的分布均说明了1号和2号螺栓未经过热处理。

冷镦之后对螺栓直接进行了酸洗电镀,导致在酸洗过程中,变截面部位存在残余拉应力,使得氢原子易于进入螺栓中,在螺纹根部的拐角部位形成氢富集。在螺栓装配后,由于螺帽与螺杆变截面部位存在应力集中和工作应力,使氢进一步在螺帽的根部聚集,并产生裂纹,造成螺栓发生氢致延迟断裂[2]。虽然工艺流程上要求对螺栓进行冷镦后热处理,但是螺栓硬度的复验部位是螺杆,而螺杆部位未经过加工,原材料的硬度与成品螺栓的硬度在同一区间内,因此不能通过检测螺杆部位硬度的方法来确定螺栓是否经过热处理。

3 结论与建议

(1) 断裂螺栓发生氢致延迟断裂。螺栓冷镦成形后,在螺帽和螺杆变截面的拐角处存在加工硬化和残余拉应力,在残余拉应力的作用下,螺栓酸洗时易吸入氢原子,使得该处形成氢富集,导致螺栓在装配后发生断裂。

(2) 在冷镦成形后、电镀前增加调质处理,可以消除螺栓加工硬化和应力集中,避免产生氢富集现象。

(3) 建议对成品螺栓进行检验时,检验位置选择螺栓纵剖面的交界面位置,而不是杆部位置。