某660 MW超临界锅炉过热器悬吊管爆裂原因

王 坤

(中国大唐集团科学技术研究总院有限公司 西北电力试验研究院, 西安 710021)

在水管锅炉中,过热器管是重要的受压元件之一,可将一定压力下的饱和蒸汽加热干燥成相应压力下的过热蒸汽。随着电力工业的发展,对过热蒸汽参数(温度、压力等)的要求不断提高,过热器管等受热面管还受到烟气和灰分冲刷磨损、高温腐蚀、蒸汽氧化等影响,运行条件非常恶劣,由此造成的管道爆裂已成为电厂非计划停运的最普遍、最常见形式,严重影响了机组的安全性和经济性[1-7]。某火电厂3号机组锅炉为660 MW超临界直流锅炉,该锅炉为一次中间再热、超临界压力、变压运行、单炉膛、平衡通风、固态排渣、全钢架、全悬吊、紧身封闭布置的Π型锅炉,3号机组于2016年12月投产,截至过热器悬吊管泄漏停机,该机组已累计运行约3.9万h。

泄漏点位于锅炉电梯8层标高约63 m处,位置如图1所示,两根泄漏管现场照片如图2所示。经问询得知,该机组最近一次检修时间为2022年2~3月,检修期间对部分受热面管进行了更换,更换范围包括水平烟道高温再热器管、尾部烟道低温再热器管以及爆管涉及的中隔墙过热器悬吊管。爆管事件发生日期距设备启动仅40多天。为查找管道爆裂原因,笔者采用一系列理化检验方法对过热器悬吊管爆裂原因进行分析,并提出改进建议,以避免类似事故再次发生。

图1 泄漏点位置示意

图2 两根泄漏管现场照片

1 理化检验

1.1 宏观观察

现场检查发现,第27排管爆口1的面积较小且形状细长,外壁存在较厚的呈纵向开裂的黑色氧化皮,外表面较临近管颜色更深,并且未见磨损和机械损伤现象;第28排管爆口2位置的管壁及防磨瓦吹损严重,管壁未见明显胀粗;第27排管爆口3位置管壁存在明显的吹损减薄痕迹,实测厚度约为4 mm,该处胀粗明显,爆口3边缘锋利且爆口下边缘外翻,该处爆口位置下方的U型管卡以及附近防磨瓦均存在吹损痕迹。此外,两根管之间的定位板同样存在冲刷吹损痕迹,靠炉前侧已被吹损至穿透。两根泄漏管现场相对位置及爆口宏观形貌如图3~5所示,定位板吹损冲刷痕迹如图6所示。

图4 第27排管爆口宏观形貌

图5 第28排管爆口宏观形貌

图6 定位板吹损冲刷痕迹

根据DL/T 438—2016 《火力发电厂金属技术监督规程》,在役机组锅炉受热面管壁厚应满足GB/T 16507.4—2013 《水管锅炉 第4部分:受压原件强度计算》中的管道最小需要厚度,再根据标准GB/T 16507.4—2013对过热器悬吊管最小需要厚度进行计算,计算公式如式(1),(2)所示。

δmin=δt+C1

(1)

(2)

式中:δmin为悬吊管最小需要厚度;δt为计算厚度;C1为腐蚀裕量;p为计算压力;D0为管子外径;φmin为最小减弱系数;[σ]为材料许用应力。

查阅锅炉厂设计资料得知,该过热器悬吊管相关计算参数为:p=29 MPa,φmin=1,[σ]=127.4 MPa,C1=1 mm。通过计算可得δmin≈6.21 mm。即当悬吊管受到泄漏蒸汽或高温烟气持续冲刷后,管壁减薄至最小需要厚度时,会因强度不足而发生爆管事故。

现场还对两根泄漏管爆口的临近管材进行了硬度测试,第27排管爆口1上方约8 m处的母材实测硬度为115~120 HB,低于标准下限(DL/T 438—2016标准规定15CrMoG钢的硬度为125~170 HB),向下约3 m、位于低温再热器第1层至第2层之间的母材实测硬度为130~140 HB,符合标准要求;第28排管爆口2的临近母材实测硬度为140~160 HB,符合标准要求。

1.2 化学成分分析

对该过热器悬吊管泄漏管进行取样,取样部位为低温再热器第1层上方靠炉前侧左数第27排和第28排过热器悬吊管爆口上方附近母材处。管样编号、规格(外径×壁厚)、材料、位置如表1所示。

表1 管样编号、规格、材料、位置

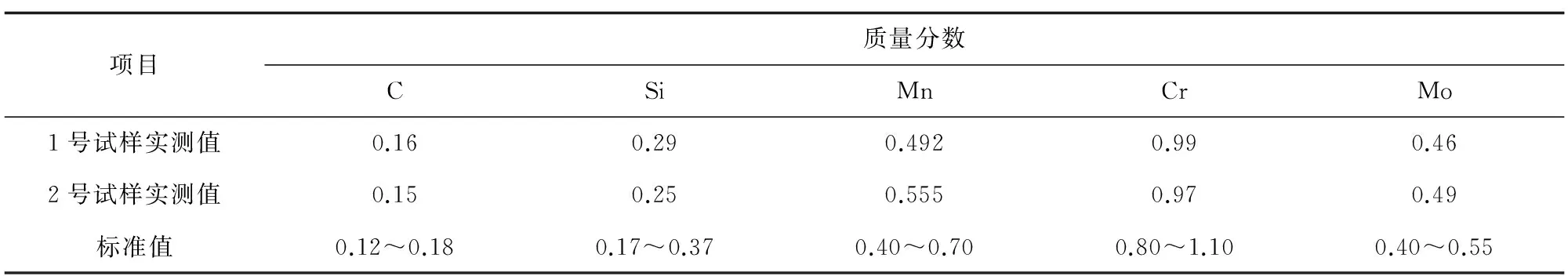

参照GB/T 5310—2017 《高压锅炉用无缝钢管》,使用光谱分析仪对1号、2号试样进行化学成分分析,结果如表2所示。由表2可知:1号、2号试样的化学成分均符合标准要求。

表2 1号、2号试样的化学成分分析结果 %

1.3 力学性能测试

依照GB/T 228.1—2010 《金属材料 拉伸试验 第一部分:室温试验方法》和GB/T 5310—2017,对1号、2号试样爆口上方母材制取拉伸试样,并对试样的屈服强度、抗拉强度和断后伸长率等3个力学性能进行试验,取样部位为爆口上方临近母材处(见图7),室温拉伸试验结果如表3所示。结果表明:1号拉伸试样的抗拉强度和断后伸长率不符合GB 5310—2017标准要求,屈服强度满足该标准要求;2号拉伸试样的3个室温力学性能均满足该标准要求。

表3 1号、2号试样的室温拉伸试验结果

图7 拉伸试样取样位置

1.4 布氏硬度测试

对1号、2号试样进行布氏硬度测试,结果如表4所示。1号试样实测硬度低于DL/T 438—2016标准要求下限,2号试样实测硬度符合该标准要求。

表4 1号、2号试样的硬度测试结果 HB

1.5 金相检验

在爆裂管上制取金相试样,使用光学显微镜对试样横截面进行观察。1号试样(27排)爆口处及爆口对侧母材的显微组织均为铁素体+碳化物,珠光体区域及形态基本消失,碳化物在晶界呈链状、球状分布,珠光体球化级别均为4.5级,晶粒度均为7~8级,1号试样爆口处显微组织形貌如图8所示,1号试样爆口对侧显微组织形貌如图9所示。2号试样(28排)爆口处及爆口对侧母材的显微组织均为铁素体+珠光体,珠光体球化级别均为1.5级,晶粒度均为7级[8-9],2号试样爆口处显微组织形貌如图10所示,2号试样爆口对侧显微组织形貌如图11所示,2号试样的显微组织未见异常。

图8 1号试样爆口处显微组织形貌

图9 1号试样爆口对侧显微组织形貌

图10 2号试样爆口处显微组织形貌

图11 2号试样爆口对侧显微组织形貌

2 综合分析

根据现场两根泄漏管的相对位置、室温力学性能、爆口形貌、爆口附近母材实测硬度、显微组织以及U型管卡、防磨瓦和定位板等部件冲刷吹损痕迹的综合分析认为,两根泄漏过热器悬吊管爆口的形成过程如下所述。

第27排管爆口及临近母材的宏观形貌和显微组织符合长时过热特征,而第28排管爆口附近管材各项性能均合格,因此推断第27排管爆口1为初始泄漏位置。部分泄漏蒸汽将炉右方向正对的第28排管吹漏形成爆口2,爆口2泄漏的蒸汽再向炉左方向一定范围内吹扫,观察定位板冲刷吹损痕迹,可见爆口2部分泄漏蒸汽吹出的方向如图6箭头所示,泄漏蒸汽受定位板阻挡反射后,继续向图4所示第27排管位置a、b处箭头所示的方向吹扫,将这几处位置的管壁、U型管卡以及附近防磨瓦吹损,该处管壁不断减薄,其中位置a处管壁吹损减薄最严重,受内部介质压力影响,该处管道不断胀粗,当管壁减薄至强度无法承受内部介质压力时,管道最终爆破形成爆口3。图4位置c、d处损伤为爆口1泄漏蒸汽吹损导致。

在制取金相试样时,发现试样内壁多处位置附着有体积、大小不一的黄白色垢样(见图12),经检验发现垢样是未完全融化的水溶纸。使用内窥镜检查发现过热器悬吊管进、出口集箱管座以及检修更换的其余过热器悬吊管的内部均附着有类似未完全融化的水溶纸等异物。

图12 试样内壁附着异物外观

3 结论及建议

综上所述,该管爆管泄漏的原因是:在检修悬吊管并更换部分管段时,管内填塞水溶纸过多、过紧,水溶纸团遇到高温介质后未完全融化,变成硬质物块挂附在焊口或被介质冲至管内其他位置,导致管内有效流通面积变小;过热器悬吊管进、出口集箱管座接口处贴附有大量异物,同样会造成管内有效流通面积变小,使得介质对管道冷却不足,布置在尾部烟道高温区域的悬吊管发生长时过热现象,材料强度下降,最终引起爆管。

为了避免该类问题再次发生,建议进行以下操作。

(1) 在受热面管检修更换过程中,加强悬吊管对口前侧内部清洁度检查以及水溶纸的规范使用,避免因杂质、异物或水溶纸过量使受热面管内部有效流通面积减小。

(2) 加强机组检修过程中防磨、防爆检查质量的把控,重点排查悬吊管是否存在变色、胀粗、外壁氧化层明显增厚以及飞灰冲刷区域管壁减薄明显等情况,同时要兼顾检查覆盖面,管道的防磨瓦、卡块等部件均要仔细检查。针对易发生缺陷部位,在加强宏观检查的基础上,可辅助硬度测试、蠕胀测量以及表面无损检测等手段。

(3) 完善受热面管壁温检测,必要时可增加管壁测温点,以全面监测炉管运行情况,并定期做好运行温度较高受热面管的割管取样检查,及时掌握管子的各项性能指标。

(4) 严格按照运行规程,加强燃烧控制与调整,避免炉膛温度波动较大,防止受热面超温运行。