半潜平台功能舱室内检测智能化研究

熊小林

(中海石油(中国)有限公司海南分公司,海南 海口 570311)

0 引言

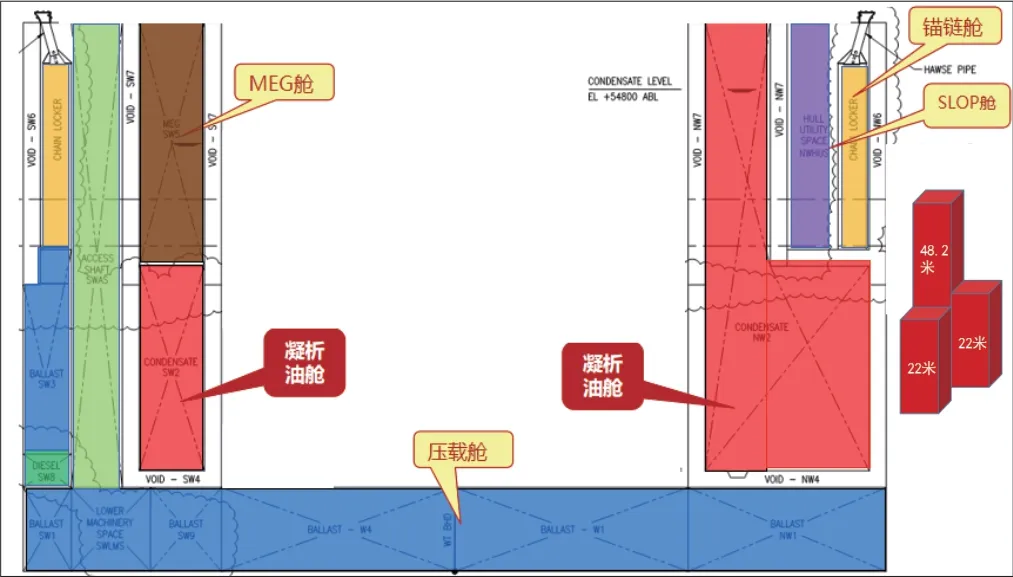

海上某深水半潜式储油生产平台为全球首个凝析油储存平台,其中在船体内设置有60 多个功能舱室,为保证舱室结构完整性,每五年需要对所有功能舱室完成清舱及内部结构检验作业。在这60 多个功能舱室中,作业难度最高、风险最大的则是位于船体四个立柱内的凝析油存储舱(如图1 所示)。由于凝析油舱从舱室顶部到舱室底部中间没有任何分隔,只在舱室的一侧侧壁上设置有爬梯,若采用常规的人员进舱检验方式,则需要先对舱室进行人工清洗、惰化、活化,然后在舱内搭建脚手架,搭建完成后检验人员再进舱进行检验,整个作业面临入舱清洗作业量大、作业难度大、人员窒息和人员坠落等风险。经统计,完成四个舱室的清洗和检验至少需要50 d,费用约300 万元。因此,采用常规舱室检验方法耗时长、作业风险高、投入费用高。

图1 凝析油舱示意图

为了降低作业风险,提高作业效率并降低作业成本,本文则针对检验作业风险最高的凝析油舱开展研究,目的是研究出一套智能化舱室检验检测装置[1],以实现作业人员在舱室外即可完成舱室的可视化检查及测厚等检测工作,从而避免人员进舱作业所带来的安全风险。

1 凝析油舱室结构简介

此半潜平台船体四个立柱内各有一个凝析油舱,舱室从船体立柱顶部一直向下延伸至压载舱顶部,深度达48.2 m,中间无隔断。在距离舱底22 m 以上的舱室容积约占凝整个舱室容积的1/4,22 m 标高以下部分则分别向两侧延伸,最终形成双L 型异型结构舱室(如图1),同时在舱室垂直方向中间设置有带孔隔板,隔板的作用为一方面提升舱室的结构稳定性,另一方面可以防止凝析油在舱内形成浪涌,影响平台的稳定性。

每个凝析油舱室内设置有1 台凝析油泵和7 台洗舱机。在开展舱室检验前,通过凝析油泵排空舱内凝析油,再通过洗舱机对舱壁进行冲洗,去除残留在舱壁的油污以及舱底的油泥。

2 舱室检验要求

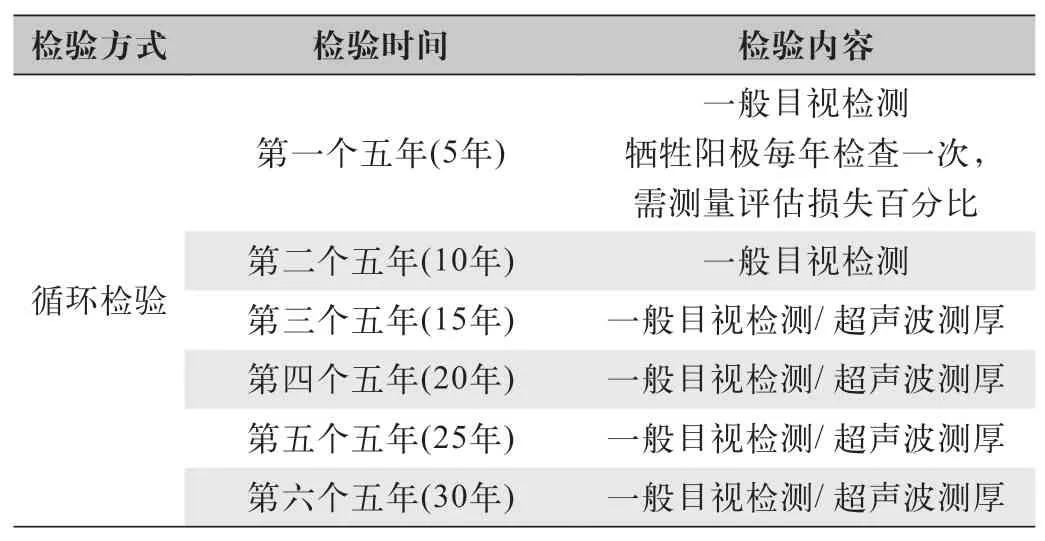

为保证船体舱室的结构完整性,每年需要对选定的船体舱室进行检查检验,并在五年内完成所有舱室100% 全覆盖检验(如表1 所示),检验方式通常为目视检查,对于关键结构应力区域或以前已记录的异常情况位置,还需要使用射线、磁粉等无损检测方式来进一步分析确认该处结构的完整性。当舱室壁厚减少明显或外观有明显腐蚀时,需使用超声波进行测厚检测,以评估腐蚀量。另外每年还需要测量舱室内部防腐锌块,并计算其腐蚀速率是否在正常范围。

表1 凝析油舱检验周期及检验内容

3 智能化检测方案研究

3.1 完整性解决方案

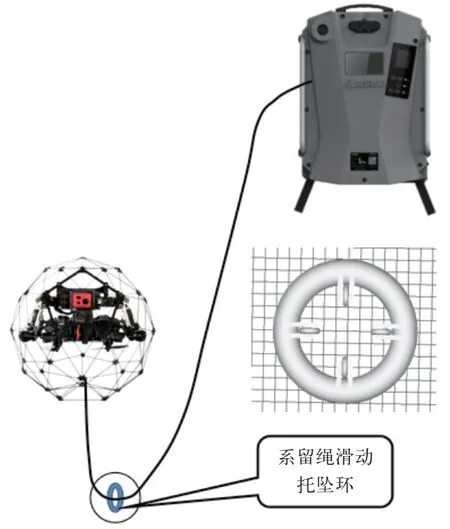

通过对凝析油舱内部布局、舱口位置与尺寸、检验检测需求进行综合分析后,经研究,确定采用系缆无人机+地面供电系统及无人机搭载的各种探测器所组成的综合性凝析油舱智能检验检测装置(如图2 所示),又称系留无人机检测系统[2]。此系统包含一台无人机及其控制系统、地面供电系统和辅助装置(系留线缆滑动托坠环、无人机保护罩、超声波测厚仪等)。工作时,通过系留供电线缆将电能传输至无人机,使无人机长时间飞行。作业人员在舱室外操作此系统即可完成舱室检测,包括舱壁外观检查、舱室三维建模、舱壁测厚和防腐锌块尺寸测量,真正实现无人进舱的智能化检测模式。

图2 舱室智能化检测方案示意图

3.2 系统设备组成

本次研究的智能化检测系统相关设备主要从以下三个方面开展选型:一是设备的可靠性和经济性,选择市场上成熟的无人机产品,不但能减少研发费用,还能保证设备的可靠性。二是性能,为了能有效查看舱室内结构情况,所拍摄的图像分辨率不低于3 840×2 160 像素,视频分辨率不低于1 920×1 080 像素,需要选择可搭载高清摄像头的无人机。三是适用性,由于凝析油舱为危险区,设备需要具有防爆功能,防爆认证需满足Exd IIB/IIC T5 Gb 标准。只有满足以上三个方面的要求,才能实现舱室的智能化检测,系统设备具体情况如下。

3.2.1 无人机

本系统无人机选用了大疆经纬系列(M300 RTK),该系列无人机具有四个优点:一是硬件成熟,拥有55 min超长续航、高精度的空中传感器和可靠的数据链接系统;二是可搭载2 000 万像素、23 倍混合光学变焦和1 200 万像素广角的相机,能有效保证在舱室内所拍图片和视频的清晰度;三是通过搭载激光雷达和激光测距仪实现高精度定位,还能同时进行数据扫描,完成对舱室内部结构尺寸测量与三维建模;四是载重量大,载重可达2.7 kg,可搭载超声波测厚仪、云台灯等。缺点则是不具备防爆功能,因此防爆功能需要单独研发。

3.2.2 地面供电系统

虽然大疆经纬系列无人机具有超长续航,但仍然无法满足长时间检测的需求。因此本方案选择了一套与无人机配套使用的地面供电系统为无人机持续供电(如图3 所示),型号TK300。此地面供电系统具有重量轻(约13 kg)、IP 防护等级高(IP54)、线缆长(110 m)以及能与大疆无人机匹配等优点。

图3 TK300 地面供电系统外形图

此系统主要作用为将单相交流电转换成直流高电压,通过供电线缆[3]将电能持续地传输到无人机,赋予无人机长时间续航飞行能力。线缆内芯采用高性能镍合金材料,用于电力传导,线缆外壳由轻质合成材料制成,强度高,线缆直径约3.5 mm。当无人机故障坠落时,可通过线缆将无人机收回,从而避免人员进舱带来的风险。

3.2.3 辅助装置

系留无人机智能检测系统辅助装置包括无人机桨叶保护罩、系留线缆滑动托坠环、超声波测厚仪、云台灯和激光雷达可见光融合测绘相机。

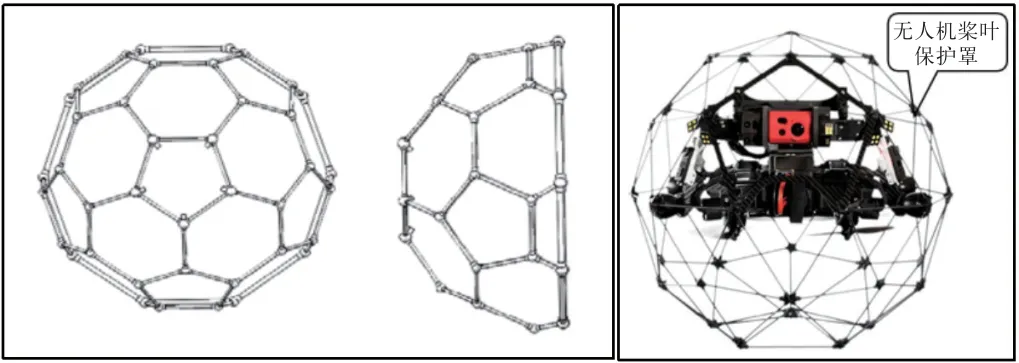

(1)无人机桨叶保护罩。由于凝析油舱室舱壁有较多筋梁,且结构复杂,为防止无人机在舱内失控造成无人机碰撞损坏,通过在无人机外增加一个保护罩的方式来防止螺旋桨与舱室物体碰撞。桨叶保护罩采用两半式镂空轻量化设计和碳纤维材质(如图4 所示),重量轻,几乎不影响无人机操控。保护罩由碳纤维管组成,通过支点与无人机机臂连接固定,最终形成一个球形[4]。由于保护罩可承受碰撞力且有一定的弹性,因此当无人机碰撞舱壁或其他障碍物时可以回弹,从而解决无人机碰撞损坏问题。

图4 无人机桨叶保护罩示意图

(2)系留线缆滑动托坠环。系留线缆滑动托坠环的作用防止系留线缆缠绕到无人机内部,造成无人机螺旋桨损坏。滑动托坠环安装于靠近无人机侧系留线缆上,托坠环可在线缆上自由滑动,以确保无人机底部的系留线缆一直保持垂直状态。

滑动托坠环采用黄铜材质,以满足防爆要求。在托坠环内部对称布置有4 个滑动滚轮,滚轮采用聚四氟乙烯材质,以减小托坠环在滑动过程中的摩擦阻力,在保证滑动顺畅的同时避免损坏系留线缆,托坠环重量约400 g(如图5 所示)。

图5 无人机系留线缆滑动托坠环安装示意图

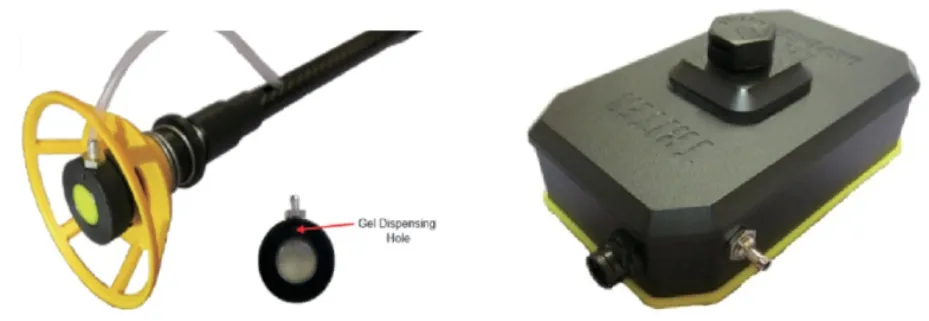

(3)超声波测厚仪。超声波测厚仪根据凝析油舱舱壁钢板厚度(20 mm)以及涂层厚度(约2 mm)进行选择,通过比选,最终选择重量轻、应用成熟的Multigauge6000无人机超声波测厚仪,此款测厚仪由检测探头、安装支架和耦合剂分配器组成(如图6 所示)。

图6 测厚仪安装支架和耦合剂分配器示意图

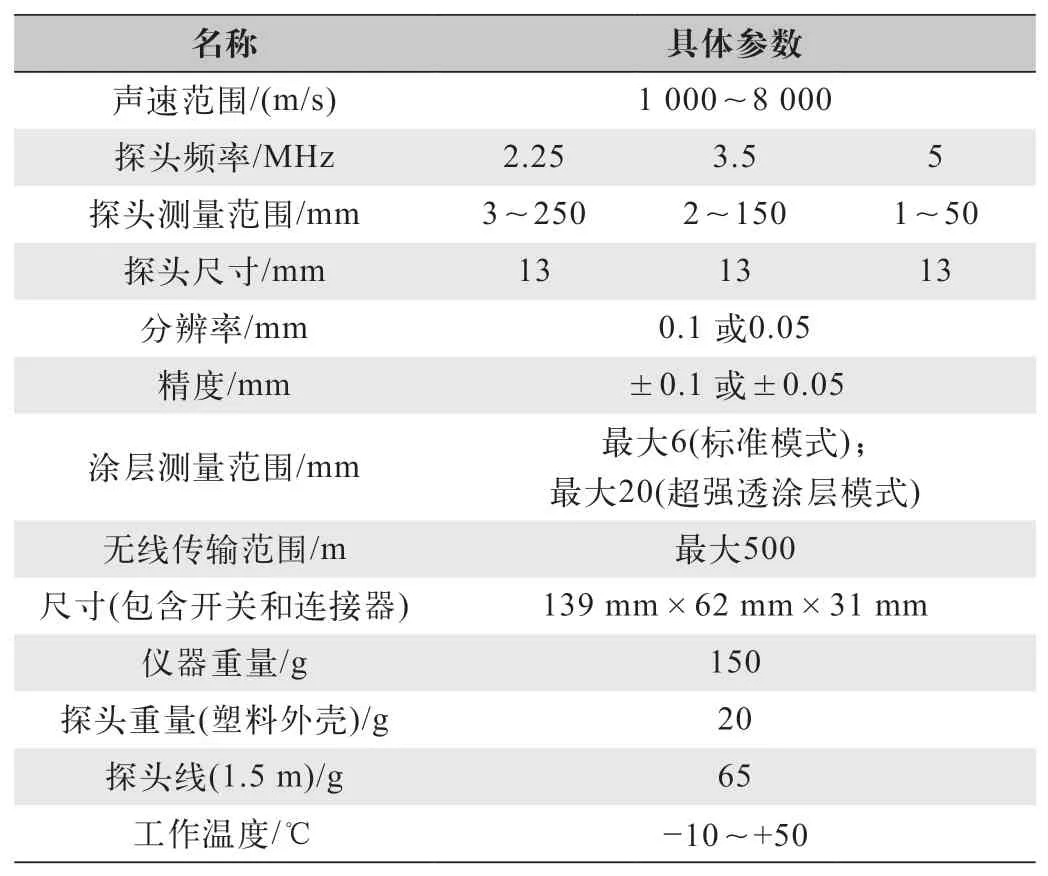

此型号超声波测厚仪探头能穿透防腐涂层,最大可穿透20 mm 涂层直接测量金属基体厚度(如表2 所示)。超声波测厚仪通过探头支架安装在无人机上,探头支架采用碳纤维材料[5],支架前端设置有压缩弹簧和锥形保护罩,以保护探头在接触钢结构时不被碰撞损,并使探头紧密地贴合在检测结构表面。同时探头采用特殊耦合设计,通过耦合剂分配器将耦合剂泵送到探头表面完成测量。测量结果通过无线传输信号发送到接收终端设备,传输距离可达500 m。

表2 超声波测厚仪基本参数

(4) 云台灯。由于凝析油舱室内没有照明光源,要实现对舱室内部舱壁的外观可视化检查,则需要有充足的照明。本次选择了与M300RTK 无人机匹配的GL60 Plus 云台灯。该灯仅重750 g,额定功率高达120 W,在150 m 的照射高度下,有效照射面积达1 225 m2,完全可以满足对舱室舱壁的目视检查和照片与视频拍摄。

(5)激光雷达可见光融合测绘相机。为实现无人机自动避障与导航、舱室三维结构建模等需求,为下一次检测提供定位和检测依据。本次智能化检测方案选择了能搭配经纬M300RTK 无人机的大疆禅思L1 激光雷达可见光融合测绘相机,其集成搭载了激光雷达模块、高精度惯导、测绘相机、三轴云台等模块[6],并配合大疆智图软件实现三维数据获取和后期三维模型生成。

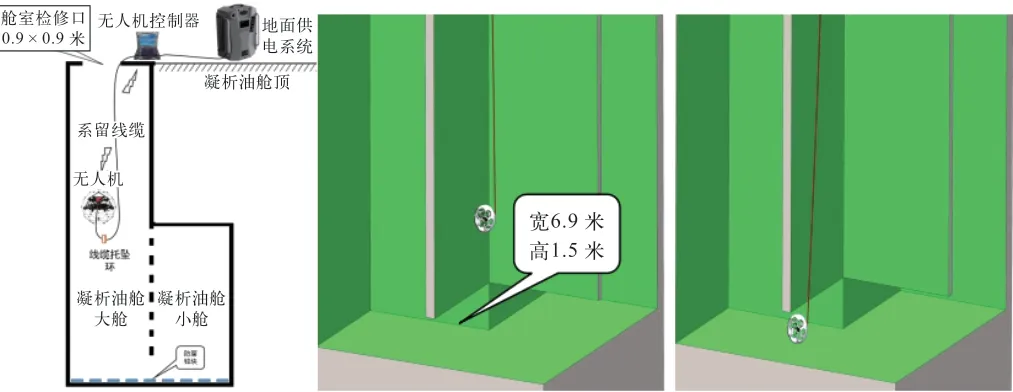

4 系统检验操作

在开始检测作业前,使用舱内洗舱机对舱室进行清洗,清洗后使用深舱测氧仪检测舱内气体组分,组分要满足可燃气体含量低于爆炸下限(LEL)的20%。然后再进行舱室惰化,惰化后氧含量低于5%,完成后即可开展检测工作,无人机搭载云台灯和检测作业步骤如下(如图7 所示):

图7 无人机大舱入舱口和大舱检测示意图

(1) 操纵无人机从凝析油舱顶部检修口进入舱内,检修口形状为方形,尺寸为0.9 m×0.9 m,能满足无人机顺利通过。无人机进入舱室后,自上而下进行凝析油舱大舱(凝析油舱室从舱顶直通至舱底部分舱室)的检测。

(2)大舱检测完成后,再操纵无人机从大舱与小舱底部留出的开口进入小舱,完成小舱的检测。大舱与小舱底部的开口宽6.9 m,高1.5 m,无人机可轻松通过。

(3)利用无人机上搭载激光雷达融合测绘相机对舱室底部的防腐锌块进行扫描和尺寸测量。

(4)若检测出舱壁有严重腐蚀或缺陷,则回收无人机,更换超声波测厚仪对舱壁进行检测。

检测完成后,通过软件计算和数据处理,形成舱室三维模型,同时计算出防腐锌块的损失量,为后续制定更换计划和评估舱室腐蚀情况提供数据支持。

5 结论

经计算,完成四个舱室的人工进舱清洗和检验作业需要约324 万元,包含清洗人工费84 万元(8人×30 d×3 500 元/(人·d)),搭建脚手架费用约240 万元(约60 元/舱)。而使用智能化舱室检验检测系统进行检测作业则只需要费用约100 万元(5人×10 d×20 000 元/(人·d))。因此,采用本文研究的舱室内检测智能化方案具有以下优势:

(1)直接经济效益—节省费用:相对于传统的人工进舱检验方式,使用智能化检测系统检测每五年可节省费用约224 万元,在30 年生命周期节省1 344 万元,经济价值可观。

(2)间接经济效益—安全效益:开创了智能化检验代替人工检测方式的先河,避免了人员进入舱室作业带来的人员坠落以及其他风险,实现了作业的本质安全。

(3)间接经济效益—产量效益:智能检测作业较人员进舱检验作业时间更短,避免了长时间作业凝析油存储空间不足引起的减产产量损失约1 000万m3/d。

(4)间接经济效益—技术突破:异形深舱智能化检测技术的研发与应用,打破传统舱室检测方式,为不同结构舱室检测提供了技术基础和经验,从而实现智能化数字化的高效应用。