凝析油处理系统能量利用方案优化研究

周军 何能家 梁光川 文韵豪 黄文 侯洋

1.西南石油大学 2.中国石油规划总院 3.西南管道重庆输油气分公司4.广州石油培训中心安全工程教学部

20世纪90年代以来,塔里木盆地相继探明牙哈、吉拉克、英买力、迪那等13个高压凝析气田,累计探明凝析油地质储量7 054.6×104t[1],凝析油资源有可观的开采价值。凝析气藏具有较高的经济价值,具有油藏和气藏的双重特性,是一种比较特殊和复杂的气藏,其油气体系一般具有高温高压的特点,其中所含凝析油一般为轻质油[2-7]。2013年,李昱江[8]对英买和迪那的油气处理厂单位综合能耗进行了计算,分别为4 178.75 MJ/104m3和1 030.8 MJ/104m3。同时,对英买天然气的处理工艺进行了改进,提出了分子筛再生气的预热方案,降低了英买处理厂的单位综合能耗。同年,马国光等[9-10]的研究结果表明,由于中后期凝析气田压力递减,不能满足外输气烃露点的要求,提出了天然气工艺“JT阀前增压+丙烷制冷脱水脱烃工艺”的改进方案。2015年,吴云海等[11]对南八仙凝析气田的原有天然气工艺流程进行了优化。从已有的文献可以看出,国内大多数研究都对天然气处理工艺进行了改进或者优化,而对凝析油处理部分研究较少。

以典型的YM凝析气田的凝析油处理系统为例,对YM凝析油处理系统能流进行分析,可知凝析油处理系统能量有较大的优化空间。YM处理厂的单位综合能耗较高,能耗较大,其中凝析油处理系统在处理厂能耗中占比较大,是处理厂重要的用能单元。因此,对凝析油处理系统能量利用方案进行优化研究,提出可行的优化或者改造方案,对YM处理厂节能降耗具有重要意义,同时也对其他凝析气田的凝析油处理系统的改造具有重要的借鉴意义。

1 凝析油处理系统用能分析

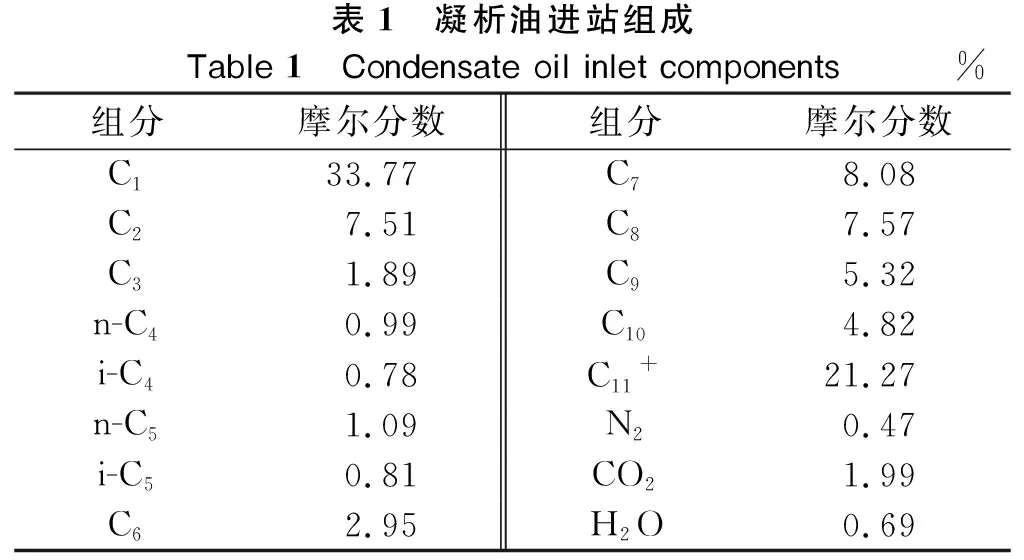

YM油气处理厂从2007年开始投产使用,两套凝析油装置总设计处理量为1500 t/d[12]。目前,凝析油处理量为1081 t/d,凝析油进站温度37.5 ℃,进站压力10.6 MPa,进站凝析油组成见表1,具有轻质组分含量高、重质组分含量低的特点。根据已有凝析油组分,建立HYSYS模型,为凝析油处理系统的换热计算提供依据。

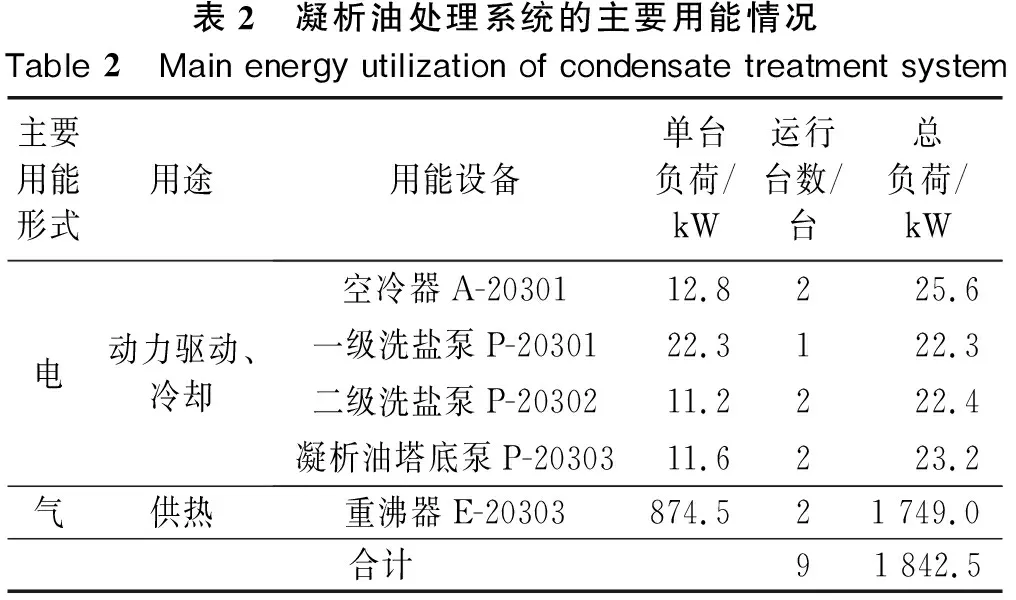

凝析油处理系统的主要用能形式为燃料气和电。其中,燃料气消耗占比最大,主要用于导热油炉供热。电耗主要用于空冷器、洗盐泵和凝析油塔底泵。根据现场调研得到的负荷参数,凝析油主要用能设施和用能负荷如表2所列。其中,电负荷为93.5 kW,热负荷为1749 kW。

表1 凝析油进站组成Table 1 Condensate oil inlet components%组分摩尔分数组分摩尔分数C133.77C78.08C27.51C87.57C31.89C95.32n-C40.99C104.82i-C40.78C11+21.27n-C51.09N20.47i-C50.81CO21.99C62.95H2O0.69

表2 凝析油处理系统的主要用能情况Table 2 Main energy utilization of condensate treatment system主要用能形式用途用能设备单台负荷/kW运行台数/台总负荷/kW电动力驱动、冷却空冷器A-2030112.8225.6一级洗盐泵P-2030122.3122.3二级洗盐泵P-2030211.2222.4凝析油塔底泵P-2030311.6223.2气供热重沸器E-20303874.521 749.0合计91 842.5

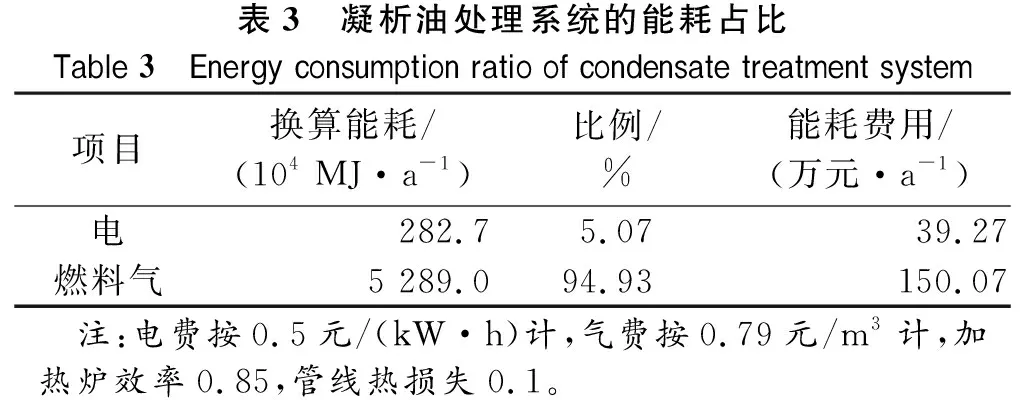

根据SY/T 0605-2016《凝析气田地面工程设计规范》的规定,凝析气田的生产时间按350天计,燃料气低位发热量按气田生产的天然气36.03 MJ/m3计,得到凝析油处理系统的能耗占比如表3所列,重沸器能耗占凝析油处理系统能耗的94.93%,是主要的用能设施,也是节能降耗的主要目标,有必要对凝析油处理系统的换热网络进行分析。

表3 凝析油处理系统的能耗占比Table 3 Energy consumption ratio of condensate treatment system项目换算能耗/(104 MJ·a-1)比例/%能耗费用/(万元·a-1)电282.75.0739.27燃料气5 289.094.93150.07 注:电费按0.5元/(kW·h)计,气费按0.79元/m3计,加热炉效率0.85,管线热损失0.1。

2 稳定系统工艺能流分析

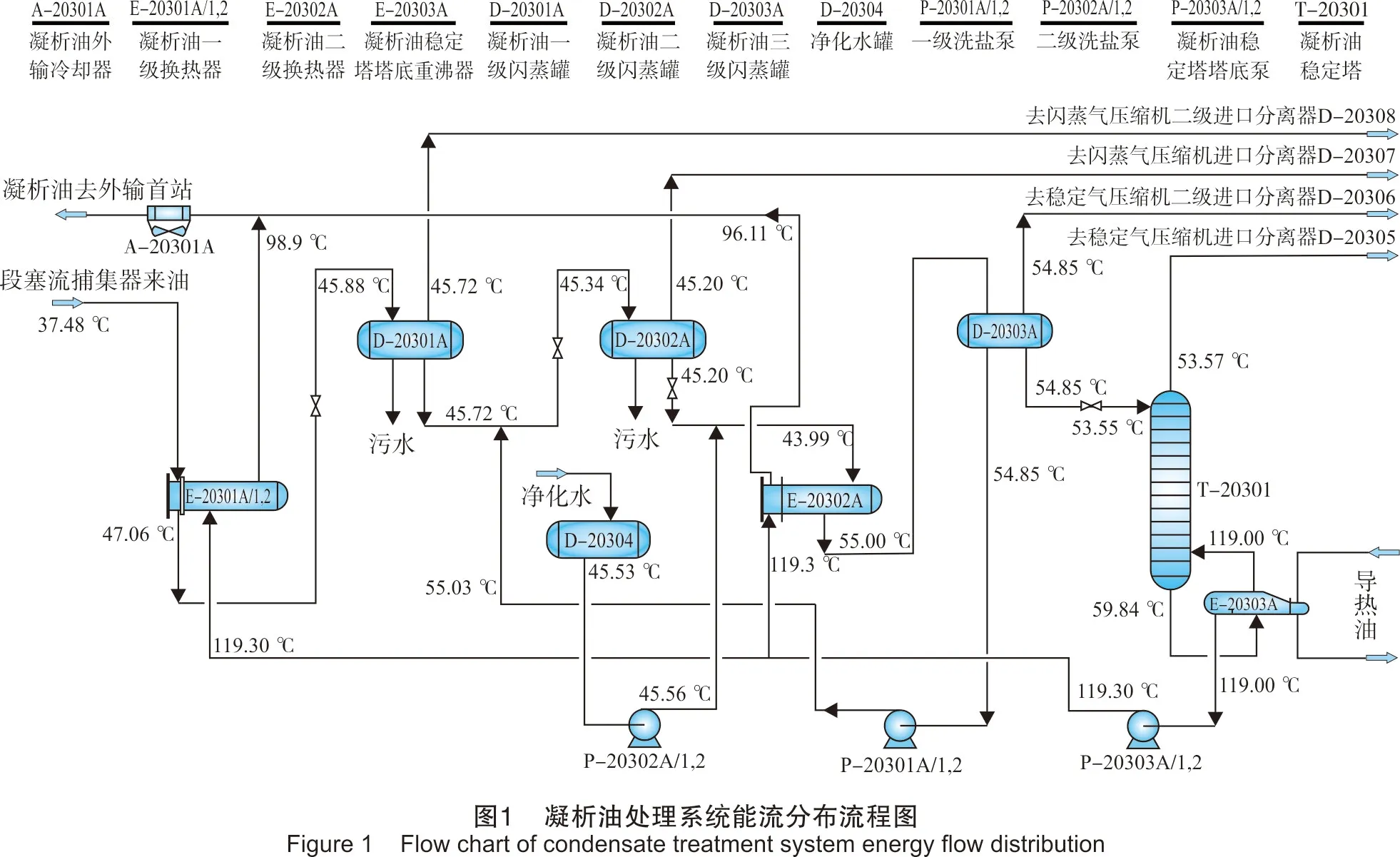

根据现场的工艺参数,对凝析油处理系统的工艺流程进行模拟,选择油气水三相闪蒸计算精确性较好的Peng-Robinson方程[6],得到其能流分布流程图,如图1所示。

由图1可知,凝析油处理系统换热形式较为简单,工艺间换热较少,主要有:

(1) 未稳定凝析油与稳定凝析油通过凝析油一级换热器和凝析油二级换热器进行两次换热。

(2) 导热油与塔底凝析油通过凝析油稳定塔塔底重沸器换热。

(3) 二次换热后的稳定凝析油通过凝析油外输冷却器冷却。

导热油与塔底凝析油的换热负荷由进料温度及稳定凝析油质量标准决定。因此,在一定的组分和进料温度下,不能减少换热器热负荷,但可更换为高效换热器,提高换热效率。在凝析油处理系统中,空冷器是必不可少的,且空冷器属于冷公用工程负荷,减小二次换热后的稳定凝析油与空气换热温差,就能降低冷公用工程负荷。因此,降低进入空冷器的温度,就能减少冷公用工程负荷的消耗,也能降低凝析油余热量。

降低进入空冷器温度的主要途径是提高换热器的换热效率,一方面是更换高效换热器,另一方面可减小冷热端温差。凝析油处理系统采用了管壳式换热器,换热后凝析油温度约为98 ℃,余热量资源丰富,余热资源量为1 059.0 kW。经计算:一级换热器的换热效率为11.6%,冷/热端温差为61.71 ℃/72.54 ℃;二级换热器的换热效率为14.5%,冷/热端温差为52.09 ℃/64.60 ℃,换热效率很低,冷热流体温差较大,在不改变流程的基础上可以换高效换热器回收余热,提高系统的能量利用率。但仅换高效换热器回收余热,不能从根本上解决换热效率低的问题。因此,需寻求更优化的工艺。

3 凝析油稳定系统工艺方案优化

根据凝析油处理系统能流分布流程图(见图1)可知,在原有凝析油稳定系统中稳后高温凝析油的换热设计流程中,高温位热流分别与高温位冷流和低温位冷流换热,违背了顺序换热的原理,有效能损失增大,并且分股的比例不容易控制,当凝析油流量发生变化时,会使得凝析油稳定装置在实际运行过程中的参数不稳定。因此需采用先进、高效的工艺,并合理改进流程,尽可能减少处理厂余热的产生,合理回收余热资源,提高能量利用率,减少运行费用。

对凝析油处理系统开展稳定凝析油与未稳定凝析油的换热网络优化研究,为使换热网络符合高温位热流与高温位冷流、低温位热流与低温位冷流换热的原则,需增加系统的换热次数。稳定系统中凝析油稳定塔为SPI(顺排)型条形浮阀塔盘,实际塔板数为20,经调研,其操作温度应小于125.4 ℃。改造后,凝析油稳定塔进料分为两股,第1股直接从塔顶进料,第2股进料和稳定凝析油换热后从第15块塔板进料。

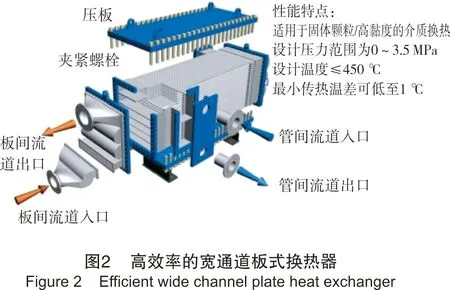

为了提高换热效率,建议凝析油稳定塔采用宽通道板式换热器进行换热,凝析油的温度、压力、黏度和换热介质均在宽通道板式换热器的承受范围内。宽通道板式换热器如图2所示。

改造流程中,凝析油一、二级换热器(E-20401A、E-20402A)采用宽通道板式换热器。同时,改变原有换热顺序和换热位置,将新的凝析油一级换热器(E-20301A)和凝析油二级换热器(E-20302A)分别置于凝析油三级闪蒸罐(D-20303A)前后,利用出稳定塔后的高温稳定凝析油先后通过凝析油二级换热器(E-20302A)、凝析油一级换热器(E-20301A)。第1股进料(塔顶)温度低,在塔顶能起回流作用;第2股进料温度高,第2进料位置约为凝析油稳定塔(T-20301A)的第15块(共20块)塔板,其功能相当于稳定塔增设了1个侧线重沸器,大幅降低了凝析油稳定塔(T-20301A)的热负荷。

4 凝析油稳定塔进料比例优化

凝析油三级闪蒸罐的温度会影响稳定凝析油的产量,温度越高,三级闪蒸气越多,进入稳定塔的质量流量变少。因此,为了控制产量,控制三级闪蒸罐进料温度约55 ℃,使凝析油一级换热器(E-20301A)的换热负荷稳定在271.5 kW,不会因进料比例而发生变化;而凝析油二级换热器(E-20302A)的换热负荷会受到第2股进料流量的影响。

根据以上分析,空冷器进口温度和稳定塔重沸器负荷是决定稳定系统用能的关键因素,而重沸器操作温度是控制安全生产的关键。为保证换热后余热量较小,同时起到给未稳定凝析油加热的作用,对凝析油稳定塔两股进料流量进行分股优化,以确定精确的比例。

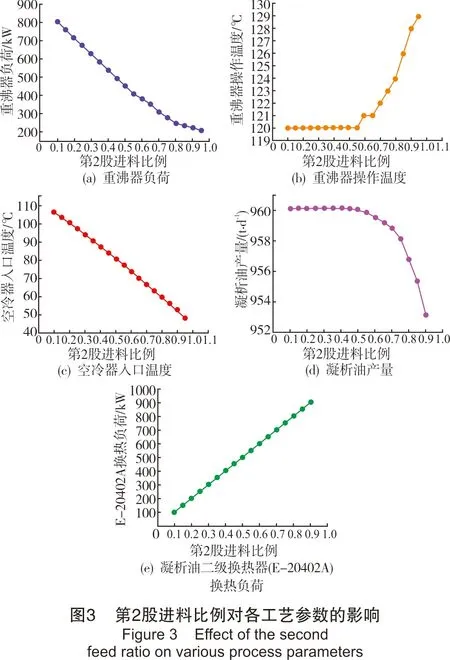

通过HYSYS的案例分析模块控制分流器的比例,得到在第2股进料物流(即从第15块塔板位置的进料)不同比例下进入空冷器温度、重沸器负荷、凝析油质量合格下的操作温度、凝析油产量情况,以及不同比例下的凝析油二级换热器换热负荷,如图3所示。

由图3可知:

(1) 凝析油稳定塔第2股进料比例越大,在满足凝析油质量标准的前提下,重沸器负荷越小,能耗越低。因此,第2股进料比例较大为好。

(2) 凝析油稳定塔第2股进料比例越小,重沸器的操作温度就越低,且在比例较小时,温度几乎无变化,但当进料比例超过0.7时,变化明显。当第2股进料比例为0.85时,重沸器操作温度至少达到126 ℃才能满足凝析油的质量要求,此时超过温度操作范围,从安全的角度考虑,重沸器操作温度不应高于125.4 ℃,即第2股进料比例不宜超过0.85。

(3) 一级换热器出口的稳定凝析油进入空冷器的温度越低,余热量就越小。因此,第2股进料比例较大为好。

(4) 随着第2股进料比例的增大,凝析油产量在较小比例下变化不明显(当第2股进料比例为0.1时,产量为960.2 t/d);当进料比例大于0.45时,凝析油产量下降明显,但整体幅度不大(当第2股进料比例为0.9时,产量为953.12 t/d)。因此,第2股进料比例对凝析油产量的影响较小。

(5) 第2股进料比例越大,凝析油二级换热器负荷就越大,稳后凝析油余热量就越小。因此,第2股进料比例较大为好,余热利用率更高。

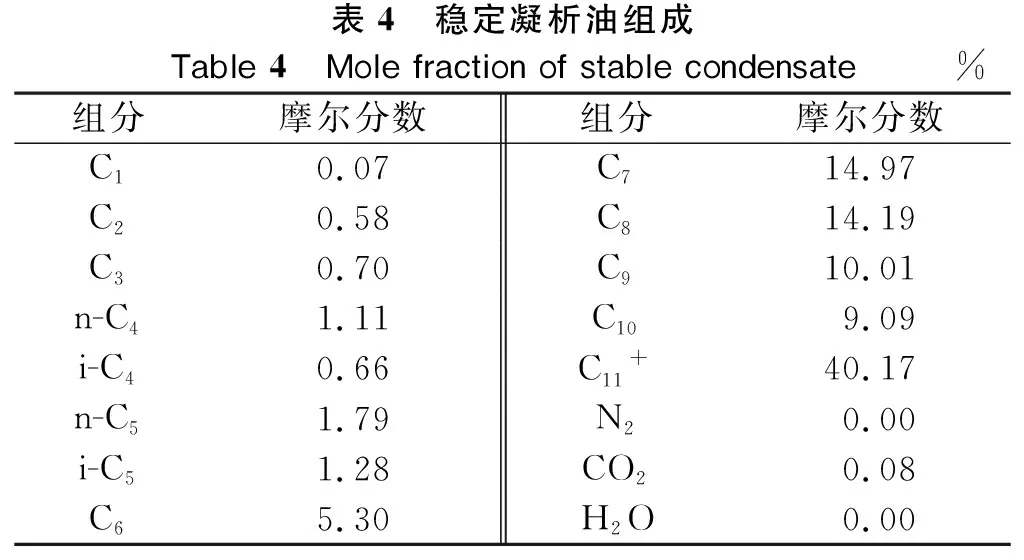

表4 稳定凝析油组成Table 4 Mole fraction of stable condensate%组分摩尔分数组分摩尔分数C10.07C714.97C20.58C814.19C30.70C910.01n-C41.11C109.09i-C40.66C11+40.17n-C51.79N20.00i-C51.28CO20.08C65.30H2O0.00

综上,推荐第2股进料占比为0.8,第1股进料占比为0.2。此时不仅能使重沸器负荷较小、空冷器进口温度低,达到节能降耗的目的,同时也达到了安全生产的要求。在此进料比例下,采用HYSYS模拟的稳定凝析油组成见表4。

5 能量利用优化结果与经济分析

通过HYSYS模拟,在原有的进料组分、温度和压力下,改造后的换热温度分布如图4所示,换热后的凝析油稳定塔第2股进料温度为122.5 ℃,进入空冷器的温度为42.05 ℃,此时可停用空冷器(A-20301A),以减小电耗。

经计算,改造后凝析油一级换热器的换热效率为74.6%,二级换热器的换热效率为97.5%,相比改造前一级换热器的换热效率11.6%和二级换热器的换热效率14.5%,均有很大提升。改造前后的凝析油稳定系统单套重沸器负荷从874.5 kW降至155.3 kW,两套装置共节省重沸器负荷1 438.4 kW,每年可节省燃料气成本为95.4万元,经济效益相当明显。同时凝析油稳定系统设备改造费用约为90万元,投资回收期为1年。因此,本研究结果经济效益明显。凝析油稳定单元余热利用方案模拟结果见表5。由表5可知,优化前后凝析油产量变化很小。

6 结论

(1) 凝析油处理系统的主要用能形式为燃料气和电,其中燃料气消耗占比最大。以YM凝析油处理系统为例,每年消耗的燃料气约为150.07万元。其中,重沸器能耗占凝析油处理系统能耗的94.93%,是主要的用能设施,也是节能降耗的主要目标。

(2) 在凝析油处理系统中,由于换热网络采用了高温位热流分别与高温位冷流和低温位冷流换热的方式,违背了顺序换热的原理,热损失较大。因此,对换热网络进行优化,符合顺序换热的原则,增加换热次数,提高能量利用率。

(3) 凝析油处理系统现阶段使用了换热效率较低的管壳式换热器,拟推荐使用高效宽通道板式换热器。结果显示:在顺序换热的基础上使用宽通道板式换热器,可使一级换热器的换热效率从11.6%提高至74.6%,二级换热器的换热效率从14.5%提高至97.5%,换热效率提升明显,值得在凝析气田进行推广应用。

(4) 重沸器能耗受进料比例的影响很大,在不超过重沸器操作温度且满足凝析油质量标准的前提下,凝析油稳定塔第2股进料比例越大,重沸器负荷就越小。经过优化分析,当第2股进料比例为0.8时,凝析油稳定系统单套重沸器从原有负荷874.5 kW降至155.3 kW,两套装置的重沸器负荷共减小1 438.4 kW,每年可节省燃料气成本95.4万元,经济效益明显,改造装备的投资回收期为1年。

凝析油稳定系统是凝析气田处理系统的重要组成部分,同时也具有较高的能耗占比。虽已对天然气处理系统进行了优化或者改造,但忽略了凝析油处理系统。本研究通过对典型的YM凝析油处理系统进行调研分析,并对其换热系统进行了优化,降低了装置能耗水平,每年可节约燃料气费用95.4万元,可为其他凝析气田凝析油处理系统的优化提供参考。随着凝析气田的进一步增产,节能降耗效果会更为明显。