天然气计量系统性能现场测试评价方法探讨

刘博韬 沈超

中国石化天然气分公司计量研究中心

天然气作为重要的化工原料和清洁能源,贸易量逐年增加。贸易计量直接关系到供需双方的经济利益,因而对天然气计量系统的准确性提出了越来越高的要求。为保证天然气测量结果的准确性和可靠性,我国建立了天然气流量测量标准体系[1-2],制定了天然气计量系统技术指标和评价标准[3-4],主要从资料收集、现场查验、不确定度评定等方面进行计量系统评价,多为引用标准或规范,实施难度较大。本方法通过探讨建立天然气计量系统各配套计量器具性能验证测试方法,以期补充天然气计量系统性能评价手段。

1 现场测试评价方法

1.1 评价思路及指标制定

用核查设备或标准设备对天然气计量系统中配置的计量器具进行现场测试,通过与提前制定的计量系统各计量器具测试评价指标进行比较,进而对计量系统进行评价。计量系统主要测试评价内容包括:流量计性能、温度仪表性能、压力仪表性能、流量计算机性能、在线分析系统性能[5-6]。

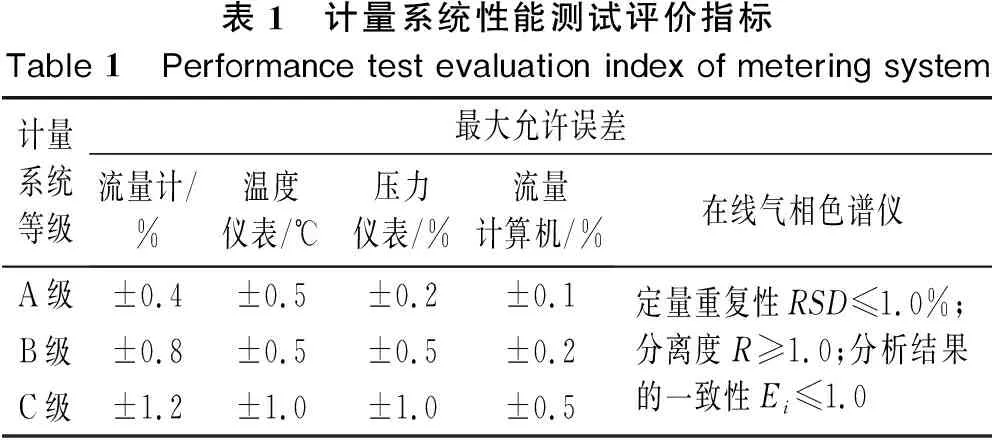

根据天然气计量系统配套仪表准确度要求[3],结合天然气场站各计量器具实际配置情况,制定各计量器具性能测试评价指标(见表1)[6-9]。

表1 计量系统性能测试评价指标Table 1 Performance test evaluation index of metering system 计量系统等级最大允许误差流量计/%温度仪表/℃压力仪表/%流量计算机/%在线气相色谱仪A级±0.4±0.5±0.2±0.1B级±0.8±0.5±0.5±0.2C级±1.2±1.0±1.0±0.5定量重复性RSD≤1.0%;分离度R≥1.0;分析结果的一致性Ei ≤1.0

1.2 计量器具性能测试方法

1.2.1 流量计性能测试[10]

1.2.1.1 测试设备

测试设备可以是与被测流量计串联安装的比对核查流量计,也可以是移动式标准装置,测量范围应能覆盖被测流量计的现场使用流量范围。

测试设备应有良好的复现性能,其准确度等级不得低于被测流量计的准确度等级。

1.2.1.2 测试方法

将核查流量计或移动标准装置与被测流量计串联,比较同一时间间隔内两者的输出流量值,就可确定被测流量计的计量性能。

1.2.1.3 测试点

在流量计的实际工作流量范围内均匀地选择至少3个流量点。若系统无法进行流量调节,且流量计是定点使用的,测试点则可选实际使用流量点。

1.2.1.4 测试次数

每个流量点的测试次数应不少于3次。

1.2.1.5 结果计算

流量计系数的计算方法如下:

(1)

(2)

式中:Fi为第i流量点流量计系数平均值;Fij为第i流量点第j次测试的流量计系数;Qsij为第i流量点第j次测试标准流量计示值;Qij为第i流量点第j次测试被测流量计示值。

与标准流量计相比,流量计的测量偏差为:

EQ=±|Ei|max

(3)

(4)

式中:WQ为流量计测量偏差;|Ei|max为流量计各流量点测量偏差中最大值;Ei为流量计第i流量点的测量偏差;Fi为本次测试得到的第i流量点流量计系数平均值;F0i为第一次测试得到的第i流量点流量计系数平均值,一般在被检流量计完成检定/校准后一个月内进行。

1.2.1.6 声速检验

若天然气计量系统配套超声流量计,还可用声速检验法对流量计进行使用中检验,具体方法和检验指标可参考GB/T 30500-2014《气体超声流量计使用中检验 声速检验法》。

1.2.2 温度仪表性能测试[11]

1.2.2.1 测试设备

标准温度计,具有良好的复现性能,其准确度等级优于被测温度仪表的准确度等级。

天然气计量系统不具备测试用测温口,还需准备恒温槽或干井炉。

1.2.2.2 测试方法

将测试用标准温度计插入与被测温度仪表相邻的测温口中,如天然气计量系统不具备测试用测温口,则将被测温度仪表拆除并与标准温度计一同置入恒温槽内,同时比较两者的输出温度值,就可确定被测温度仪表的计量性能。

1.2.2.3 测试点

在线进行温度仪表性能测试时,测试点为天然气计量系统管道内实际温度;使用恒温槽进行离线温度仪表性能测试时,测试点按实际介质工作温度范围均匀分布不少于3个点。

1.2.2.4 测试次数

每个测试点应对标准温度计和被测温度仪表的输出进行反复6次读数。

1.2.2.5 结果计算

与标准温度计相比,温度测量仪表的测量偏差为:

ET=±|Ei|max

(5)

Ei=ti-tsi

(6)

式中:ET为温度测量仪表的测量偏差,℃;|Ei|max为温度测量仪表各测试点测量偏差中最大值,℃;Ei为本次测试得到的第i测试点测量偏差,℃;tsi为第i测试点标准温度计示值平均值,℃;ti为第i测试点被测温度计示值平均值,℃。

1.2.3 压力仪表测量测试[12]

1.2.3.1 测试设备

活塞式压力计或数字压力计或多功能校验仪,具有良好的复现性,其准确度等级不得低于被测压力仪表的准确度等级。

压力发生器,0~200 kPa和0~10 MPa各一套。

连接压力仪表的接头及高压软管若干。

1.2.3.2 测试方法

将压力仪表与现场管道隔开,并将压力仪表与标准压力表并联在同一压力输出源下,压力源输出稳定后同时比较两者的输出压力值。

1.2.3.3 测试点

在天然气计量系统的实际工作压力范围内均匀地选择至少3个测试点,以获得既有上行程又有下行程的压力。

1.2.3.4 测试次数

从下限开始平稳地升压至各测试点,读取并记录变送器各点相应的实际输出值,然后平稳地降压至各测试点,读取并记录变送器各点相应的实际输出值。上、下行程的测试作为2次循环。

1.2.3.5 结果计算

与标准压力计相比,压力测量仪表的测量偏差为:

Ep=±|Ei|max

(7)

(8)

式中:Ep为压力测量仪表的测量偏差,%;|Ei|max为压力测量仪表各测试点测量偏差中最大值,%;Ei为本次测试得到的第i测试点测量偏差,%;psi为第i测试点标准压力表示值平均值,kPa;pi为第i测试点被测压力仪表示值平均值,kPa。

1.2.4 流量计算机性能测试[7,13]

1.2.4.1 测试设备

多功能校验仪,最大充许误差:±0.05%。

计算方法符合GB/T 11062-2014《天然气 发热量、密度、相对密度和沃泊指数的计算方法》和GB/T 17747.1~3-2011《天然气压缩因子的计算》要求的天然气压缩因子、密度计算软件,并通过权威机构的认证。

流量计算机配套连接软件及笔记本电脑。

1.2.4.2 测试方法

利用多功能校验仪在温度、压力和流量计安装现场位置发出标准模拟信号,待稳定后读取记录流量计算机采集计算出的实际值,计算出计算机采集值与标准理论值之间的误差。

利用流量计标准参比条件下体积流量的计算公式和天然气压缩因子、密度计算软件,计算出某一条件下(压力、温度、组分)的理论计算流量与计算机实际计算流量之间的误差。

1.2.4.3 测试点

通道测试一般在测量范围内至少取5个点,并且均匀分布在整个测量范围内(如取满量程的0%、25%、50%、75%、100%),在实际工作温度、压力、流量和天然气组分条件下,至少选择1组数据对计算模型进行验证。

1.2.4.4 结果计算

通道误差按式(9)计算。

EC=±|Ei|max

(9)

式中:EC为流量计算机通道测试误差,%;|Ei|max为测量仪表各测试点测量偏差中最大值,%。

模拟信号输入通道误差按式(10)计算。

(10)

式中:EAi第i测试点的模拟通道误差;Ai为第i测试点流量计算机示值;Asi为第i测试点输入信号对应的理论计算值;Amax为输入信号对应的理论计算的量程。

脉冲信号输入通道误差按式(11)计算。

(11)

式中:EFi为第i测试点的脉冲通道误差;Fi为第i测试点流量计算机示值;Fsi为第i测试点输入信号对应的理论计算值。

计算模型的计算偏差按式(12)计算。

(12)

式中:EM为计算模型的计算偏差;M为验算条件下流量计算机计算得到的示值;Ms为验算条件下对应的理论计算值,按流量计相关国家标准计算。

1.2.5 在线分析系统性能测试[8-9,14]

按GB/T 28766-2018《天然气 分析系统性能评价》要求,评价在线分析系统的有效性、定量重复性、色谱柱分离度,并按下面的方法评价在线分析系统分析结果的一致性。

1.2.5.1 测试设备

天然气标准气1瓶,国家二级标准物质或按GB/T 5274.1-2018 《气体分析 校准用混合气体的制备 第1部分:称量法制备一级混合气体》制备,具备溯源性,作为测试样气,应与在线分析系统配备的标准气相匹配。

1.2.5.2 测试方法

通过将天然气样气注入在线分析系统进行现场分析获得各组分的分析结果,并与样气有效证书中给出的各组分含量结果比较,评价在线分析系统的一致性。

1.2.5.3 结果计算

在线分析系统分析结果的一致性按式(13)计算。

(13)

式中:Ei为在线分析系统分析结果的一致性;xi为在线分析系统的分析结果摩尔分数,%;xsi为样气证书上提供的组分摩尔分数,%;Ui为在线分析系统分析结果的扩展不确定度(k=2),摩尔分数,%;Usi为样气证书上提供的组分扩展不确定度(k=2),摩尔分数,%。

2 应用实例

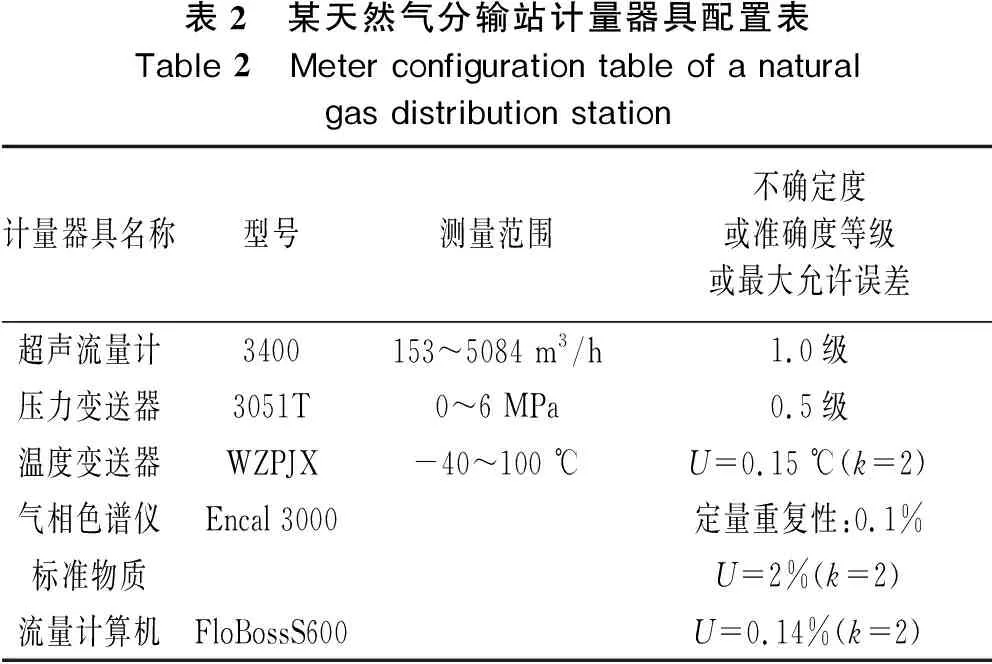

以某天然气分输站(A级站)一条计量支路为例,对该计量支路的计量系统性能进行测试评价。计量器具配置情况见表2。各计量器具均进行了周期检定,并取得合格的检定证书。

表2 某天然气分输站计量器具配置表Table 2 Meter configuration table of a natural gas distribution station计量器具名称型号测量范围不确定度或准确度等级或最大允许误差超声流量计3400153~5084 m3/h1.0级压力变送器3051T0~6 MPa0.5级温度变送器WZPJX-40~100 ℃U=0.15 ℃(k=2)气相色谱仪Encal 3000定量重复性:0.1%标准物质U=2%(k=2)流量计算机FloBossS600U=0.14%(k=2)

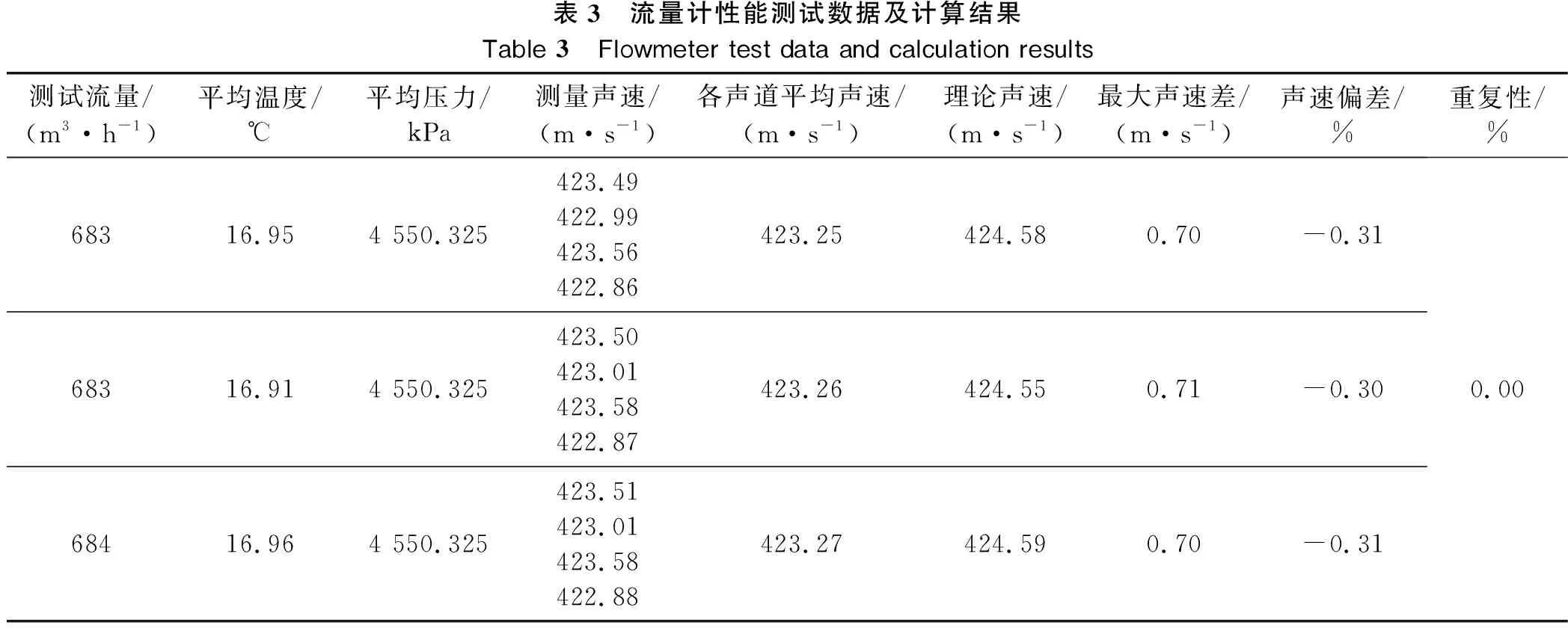

应用本方法所述计量系统性能测试方法对各计量器具性能进行测试,测试数据及计算结果见表3~表11。

表3 流量计性能测试数据及计算结果Table 3 Flowmeter test data and calculation results测试流量/(m3·h-1)平均温度/℃平均压力/kPa测量声速/(m·s-1)各声道平均声速/(m·s-1)理论声速/(m·s-1)最大声速差/(m·s-1)声速偏差/%重复性/%68316.954 550.325423.49422.99423.56422.86423.25424.580.70-0.3168316.914 550.325423.50423.01423.58422.87423.26424.550.71-0.3068416.964 550.325423.51423.01423.58422.88423.27424.590.70-0.310.00

由于本次测试现场不具备安装流量计标准组件的条件,故采用声速核查对超声流量计进行测试。由表3可知,经过声速检验,超声流量计各通道的最大声速差为0.71 m/s,声速偏差为0.31%,均超过GB/T 30500-2014《气体超声流量计使用中检验 声速检验法》规定“声速偏差不超过0.2%和各声道测量最大声速差不超过0.5 m/s”的技术要求[15]。

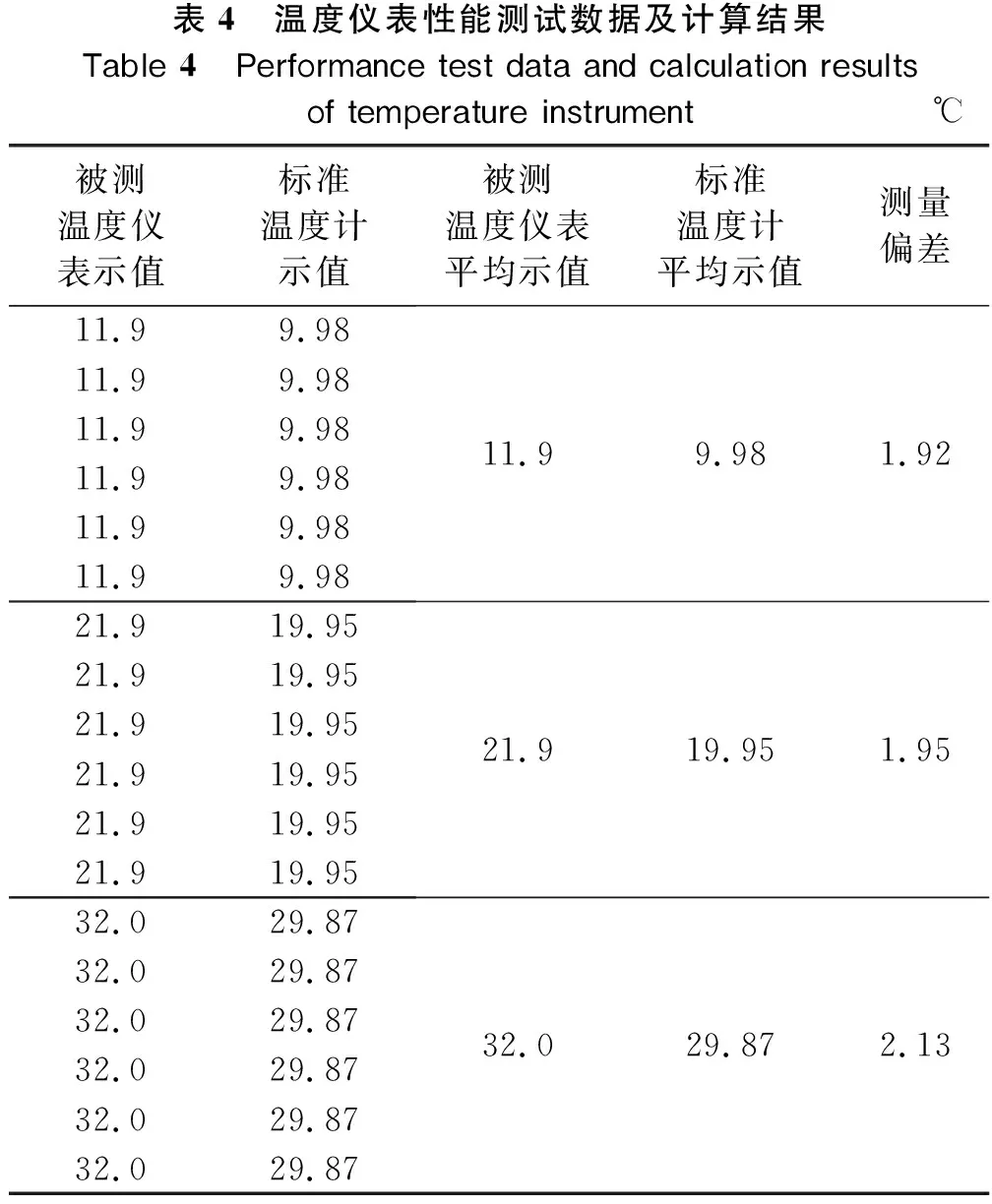

表4 温度仪表性能测试数据及计算结果Table 4 Performance test data and calculation results of temperature instrument℃被测温度仪表示值标准温度计示值被测温度仪表平均示值标准温度计平均示值测量偏差11.99.9811.99.9811.99.9811.99.9811.99.9811.99.9811.99.981.9221.919.9521.919.9521.919.9521.919.9521.919.9521.919.9521.919.951.9532.029.8732.029.8732.029.8732.029.8732.029.8732.029.8732.029.872.13

由表4可知,计量系统温度仪表测量偏差为2.13 ℃,超出温度测量允许偏差0.5 ℃(见表1),不符合准确度要求。

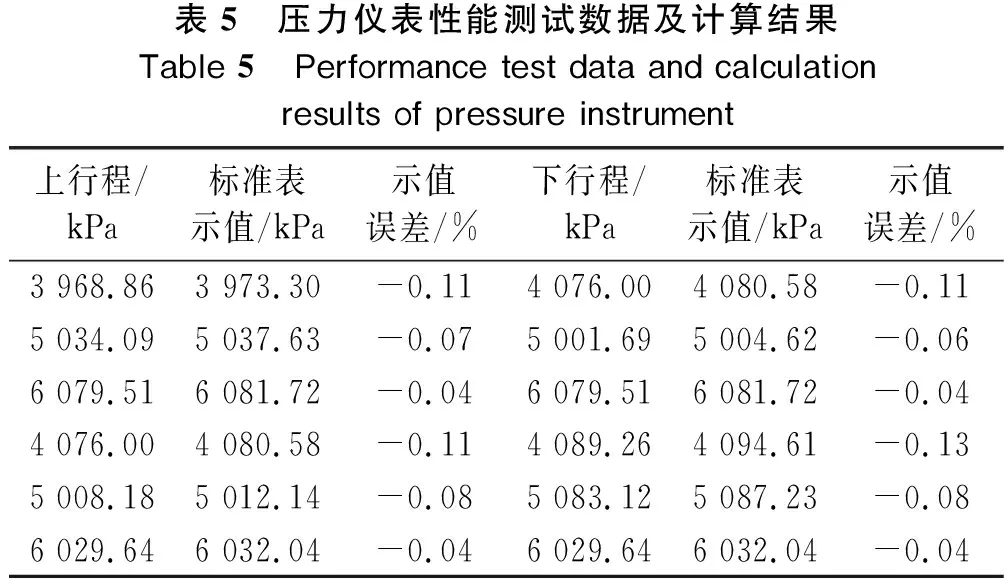

表5 压力仪表性能测试数据及计算结果Table 5 Performance test data and calculation results of pressure instrument上行程/kPa标准表示值/kPa示值误差/%下行程/kPa标准表示值/kPa示值误差/%3 968.863 973.30-0.11 4 076.004 080.58-0.115 034.095 037.63-0.07 5 001.695 004.62-0.066 079.516 081.72-0.04 6 079.516 081.72-0.044 076.004 080.58-0.11 4 089.264 094.61-0.135 008.185 012.14-0.08 5 083.125 087.23-0.086 029.646 032.04-0.04 6 029.646 032.04-0.04

由表5可知,计量系统压力仪表性能测试最大示值误差为-0.13%,未超出压力仪表允许偏差0.2%(见表1),符合准确度要求。

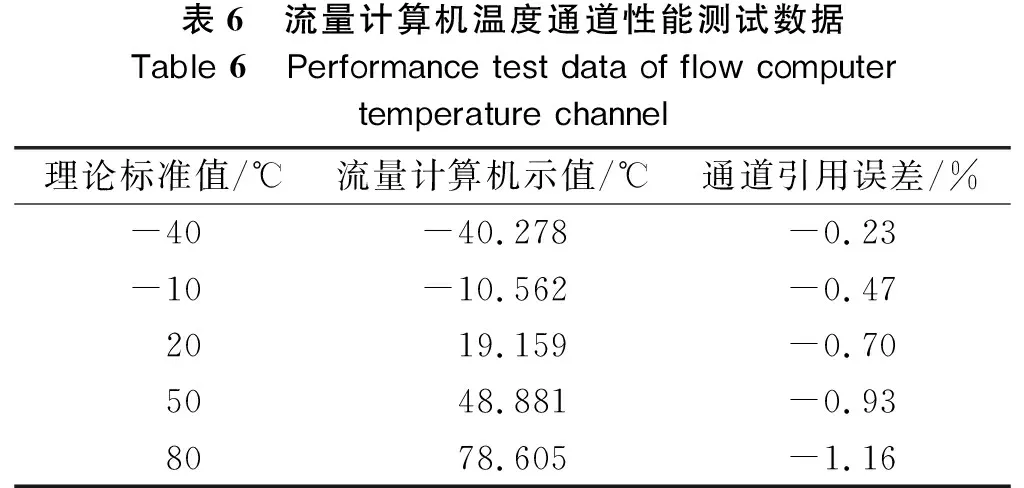

表6 流量计算机温度通道性能测试数据Table 6 Performance test data of flow computer temperature channel理论标准值/℃流量计算机示值/℃通道引用误差/%-40-40.278-0.23-10-10.562-0.472019.159-0.705048.881-0.938078.605-1.16

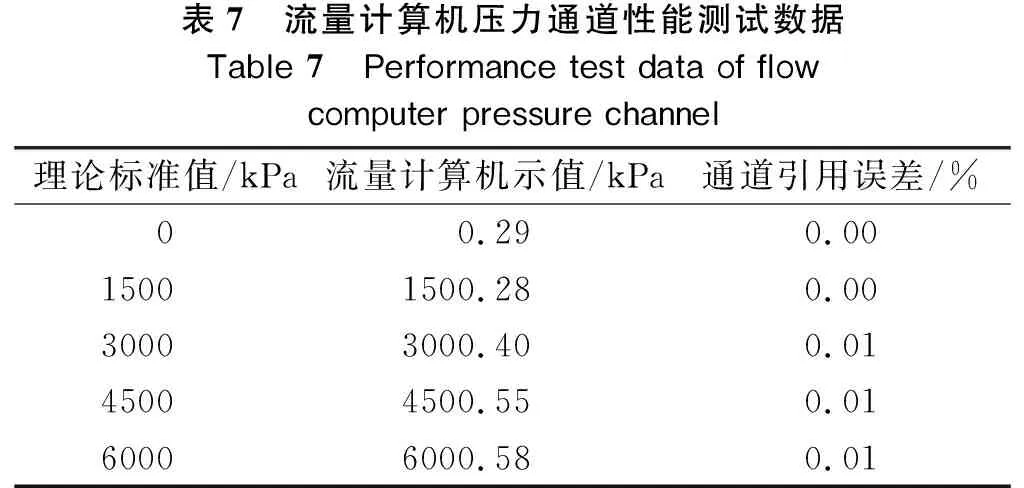

表7 流量计算机压力通道性能测试数据Table 7 Performance test data of flow computer pressure channel理论标准值/kPa流量计算机示值/kPa通道引用误差/%00.290.0015001500.280.0030003000.400.0145004500.550.0160006000.580.01

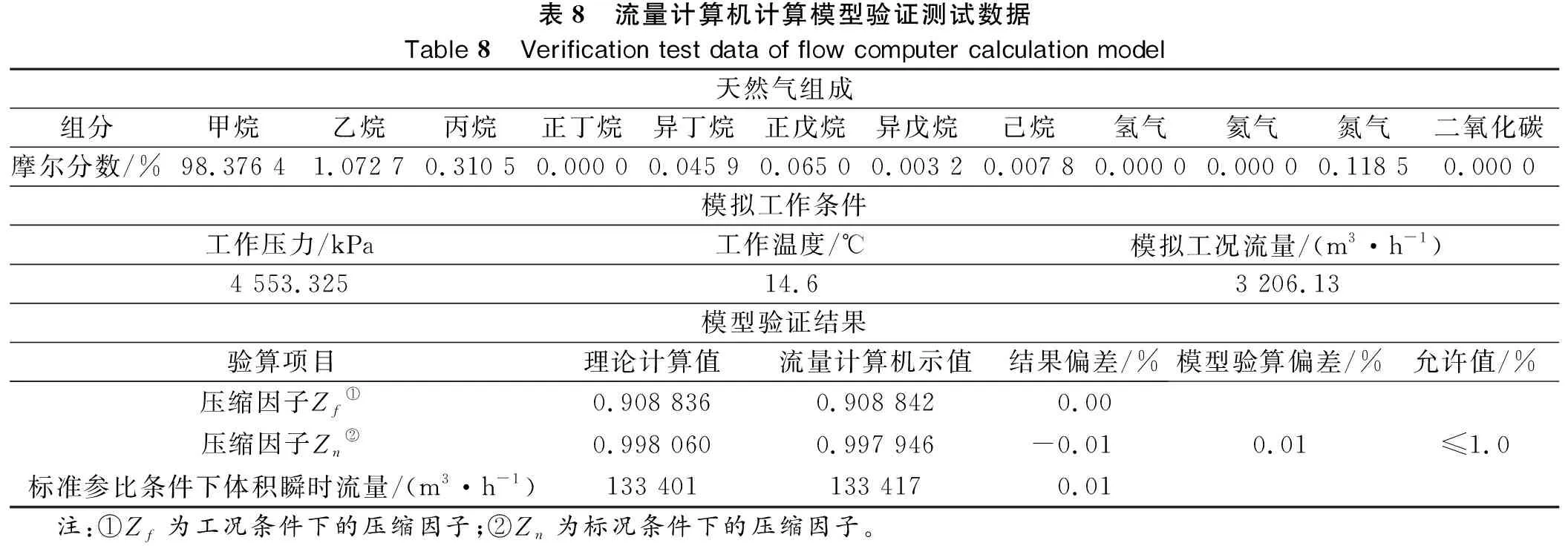

表8 流量计算机计算模型验证测试数据Table 8 Verification test data of flow computer calculation model天然气组成组分甲烷乙烷丙烷正丁烷异丁烷正戊烷异戊烷己烷氢气氦气氮气二氧化碳摩尔分数/%98.376 41.072 70.310 50.000 00.045 90.065 00.003 20.007 80.000 00.000 00.118 50.000 0模拟工作条件工作压力/kPa工作温度/℃模拟工况流量/(m3·h-1)4 553.32514.63 206.13模型验证结果验算项目理论计算值流量计算机示值结果偏差/%模型验算偏差/%允许值/%压缩因子Zf①0.908 8360.908 8420.00压缩因子Zn②0.998 0600.997 946-0.01标准参比条件下体积瞬时流量/(m3·h-1)133 401133 4170.010.01≤1.0 注:①Zf为工况条件下的压缩因子;②Zn为标况条件下的压缩因子。

由表6~表8可知,计量系统流量计算机温度通道测试结果为-1.16%,超出流量计算机说明书和预定指标要求,流量计算机压力通道测试结果与计算模型验证计算结果均符合产品说明书和预设指标的要求。

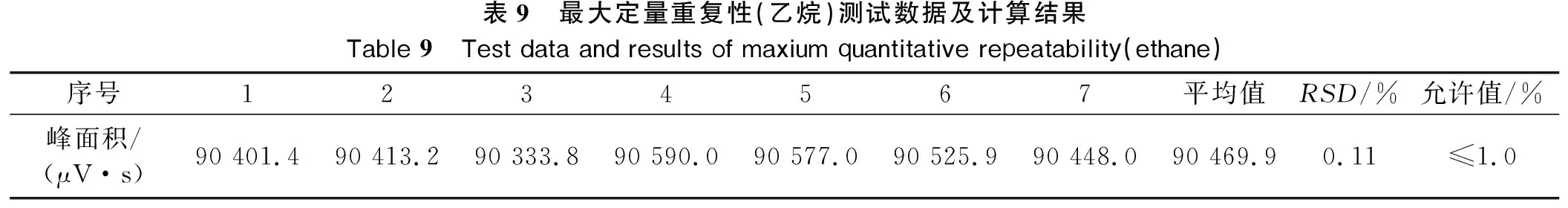

表9 最大定量重复性(乙烷)测试数据及计算结果Table 9 Test data and results of maxium quantitative repeatability(ethane)序号1234567平均值RSD/%允许值/%峰面积/(μV·s)90 401.490 413.290 333.890 590.090 577.090 525.990 448.090 469.90.11≤1.0

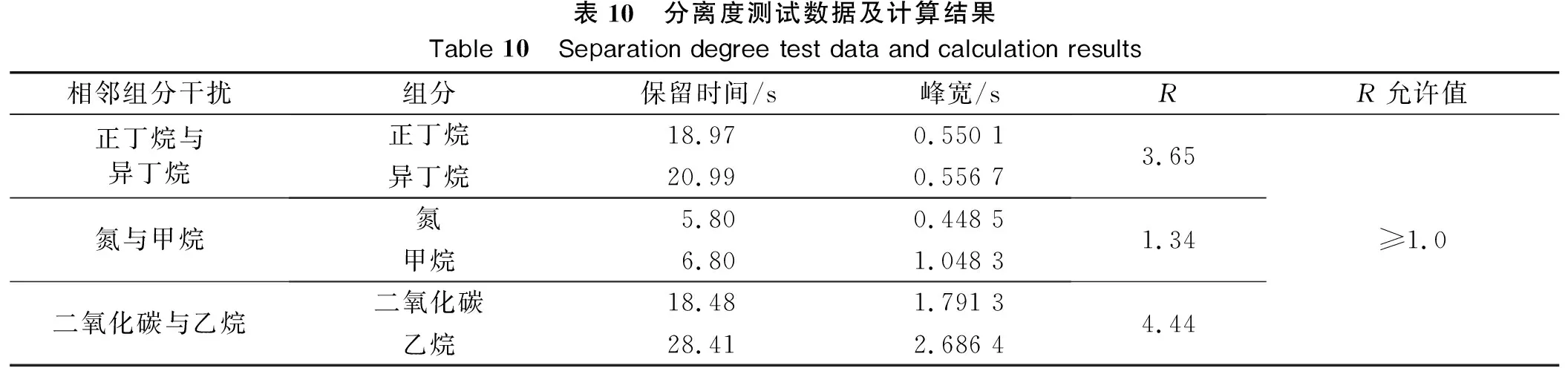

表10 分离度测试数据及计算结果Table 10 Separation degree test data and calculation results 相邻组分干扰组分保留时间/s峰宽/sRR允许值正丁烷与异丁烷正丁烷18.970.550 1异丁烷20.990.556 73.65氮与甲烷氮5.800.448 5甲烷6.801.048 31.34二氧化碳与乙烷二氧化碳18.481.791 3乙烷28.412.686 44.44≥1.0

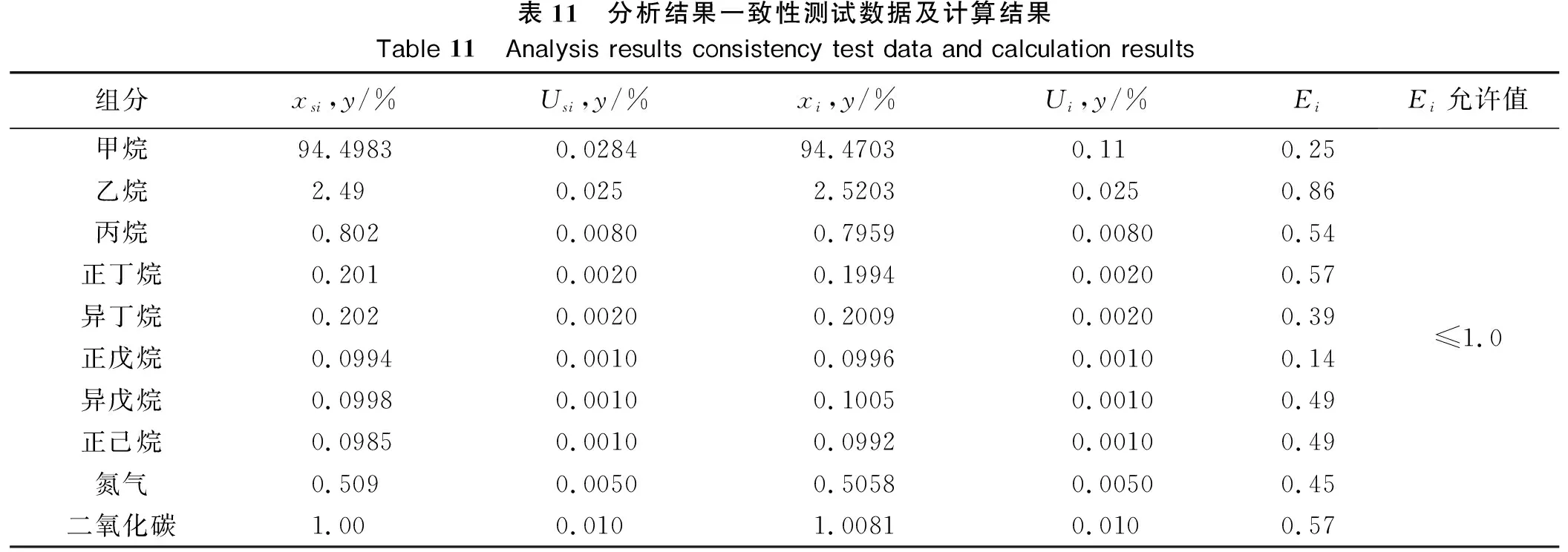

表11 分析结果一致性测试数据及计算结果Table 11 Analysis results consistency test data and calculation results组分xsi,y/%Usi,y/%xi,y/%Ui,y/%EiEi允许值甲烷94.49830.028494.47030.110.25 乙烷2.490.0252.52030.0250.86丙烷0.8020.00800.79590.00800.54正丁烷0.2010.00200.19940.00200.57异丁烷0.2020.00200.20090.00200.39正戊烷0.09940.00100.09960.00100.14异戊烷0.09980.00100.10050.00100.49正己烷0.09850.00100.09920.00100.49氮气0.5090.00500.50580.00500.45二氧化碳1.000.0101.00810.0100.57≤1.0

在线气相色谱仪有效性测试结果为:检查色谱图,测试用气体标准物质中每个组分均显示色谱峰;采用反吹法测定的C6+中,己烷及以上组分均包括在反吹峰中;用纯载气代替样气进样,没有产生虚假色谱峰。

由表9~表11可知,在线分析系统的有效性、定量重复性、色谱柱分离度、分析结果的一致性均符合要求。

对实例展示的天然气计量系统进行现场性能测试,发现流量计经声速检验得到的声速偏差为0.31%,温度仪表性能测试结果为2.13 ℃,流量计算机温度通道测试结果为-1.16%,均不满足A级计量站准确度要求;压力仪表和在线气相色谱仪性能测试符合要求。通过对超声流量计参数进行修正,更换配套温度仪表,切换流量计算机备用通道代替原温度通道,重新测试,计量系统达到A级计量站准确度要求。

由此可见,经检定合格的计量器具在现场使用时未必满足预定准确度等级要求,为了保证计量系统准确性,有必要定期对计量系统进行现场性能测试或核查。

3 结语

由计量系统现场测试评价情况可见,计量器具经实验室检定合格后,安装到现场使用不一定能复现实验室的值。计量器具运输不当、工作环境与实验室环境差,工作时间增加、现场维护不当等多种情况会导致计量器具出现测量性能变化,甚至出现大的问题。由于计量系统由多个计量器具构成,就更不容易发现计量器具问题,单纯从现场观察或资料检查等方式便不能及时、准确地发现问题。应定期对计量系统进行现场性能测试或核查,进行综合性评价,以便及时发现并解决计量系统问题。