井下油管腐蚀监/检测技术在川渝气田的应用

霍绍全 田源 邓希

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油集团公司高含硫气藏开采先导试验基地

腐蚀监/检测常用的方法有挂试片法、化学分析法、井径仪法、电阻测定仪和氢探测仪法。含硫气井井下腐蚀监/检测技术因受工程和经济因素制约,发展较为缓慢。近年来,随着不关井测试技术的发展,将不关井井下测试技术与井下腐蚀监/检测技术结合形成了在不关井情况下的井下腐蚀监/检测技术,如井下活动式挂片、井下活动式电阻探针、多臂式井下测井仪、井下超声波测厚、井下探伤等,井下腐蚀监/检测技术的应用有了较大的发展[1-4]。

本文针对川渝气田井下腐蚀监/检测技术的实际应用进行了论述,对监/检测方法的配合应用提出了建议。

1 电阻探针的应用

电阻探针技术应用于川渝气田井下腐蚀监测经历了从地面到井下的过程。因材料、电池容量、数据储量及井下作业技术的限制,最初是将电阻探针安装在地面井口至分离器之间的管线上,与井口挂片、铁离子浓度、残余浓度分析等相结合,间接地反映井下管串的腐蚀状况。经过几十年的发展,随着电池容量、数据储存容量的增大及抗高温、耐各种腐蚀环境能力材料的应用,结合不关井井下作业技术,可以将探针装在预定深度的井下,并可在一口井中根据需要安装多个探针,定期取出井下腐蚀监测装置,下载数据,以实时地反映井下油管在不同时段的腐蚀状况。结合挂片数据与气井的运行资料,可对井下腐蚀机理研究提供依据。加注缓蚀剂后通过井下电阻探针法可评价缓蚀剂的预膜效果和防腐效果。经过现场的多次应用,总结出了这一技术的两个关键点。

1.1 节流效应

在下入电阻探针前,须收集该井的井况资料,测量气井井下油管腐蚀监测工具的直径,通过模拟计算来判定下入电阻探针后是否存在节流效应,以防止下入井下的油管腐蚀监测工具影响气井的正常生产。

1.2 监测点的选择

现场油管腐蚀情况分析统计确定:收集所定监测井的腐蚀数据或相同区块邻井的腐蚀数据进行统计分析,判断监测井的主要腐蚀部位和严重腐蚀点来确定监测井的腐蚀监测点。

室内模拟:通过对气井生产井况分析,使用室内模拟实验得出监测井的腐蚀速率随井深的变化曲线,从腐蚀速率变化曲线来确定监测井的腐蚀监测点。

软件预测:利用腐蚀预测软件预测井筒内腐蚀严重部位,结合现场井的完井管柱情况,确定井下腐蚀监测点。

2 多臂井径仪+磁测厚仪组合法的应用

在多年的应用实践中,通过检测-现场验证认为,单一的井下腐蚀检测方法与实际的腐蚀状况存在较大的差异,通过对多臂井径仪法、磁测仪法、磁探伤仪法的检测原理分析,认为多臂井径仪法和其他两种方法存在互补性,随着测试精度的不断提高,组合测试方法完全可以用于川渝气田井下腐蚀检测。

2.1 多臂井径仪+磁测厚仪组合法的优点

多臂井径仪主要指十八臂以上的井径仪,利用电缆或钢丝下入井中,一旦工具到达井底,触臂经电动张开,弹簧加载,硬而尖的触臂以较小的受力沿套管或油管内壁向上推,向上运行过程中,记录内径数据。主要检测油管在服役期间内壁是否存在变形、腐蚀、结垢等情况。其最大的优点是测量精度高、测量结果直观,但无法测量油管外壁腐蚀和油管垢下腐蚀。

磁测厚仪是由位于中心的电磁发射器产生交流电磁场,发射出的电磁信号穿过油管,沿着油管外表面传播,经过一小段距离,然后再次进入油管,再由紧贴油管内壁的接收传感器接收,电磁信号从发射器到被传感器接收所用的时间由发射器发出的电磁信号特性和管壁厚度决定,从而测得油管的壁厚。但是其壁厚测定结果不能确定是由油管内壁还是外壁的腐蚀而造成。因此,可结合多臂井径仪检测的油管内壁腐蚀情况来综合确定油管内外壁的腐蚀情况。

2.2 多臂井径仪+磁测厚仪组合法的应用

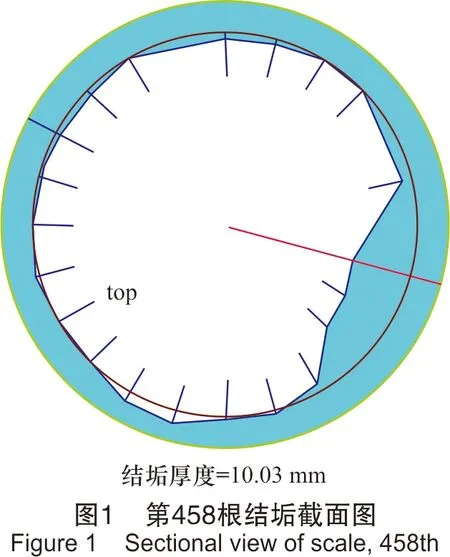

应用多臂井径仪+磁测厚仪的组合检测工具对天东62井进行井下腐蚀检测,多臂井径仪测试结果可分析油管本体内壁腐蚀的主体腐蚀点,并可通过油管内壁腐蚀截面图形象地表观。分析出了油管本体结垢点(见图1 和图2):第458根油管深度4 358.747 m,结垢厚度10.03 mm;第459根油管深度4 372.431 m,结垢厚度10.40 mm。因结垢的影响,不能有效地检测油管的真实腐蚀状况。

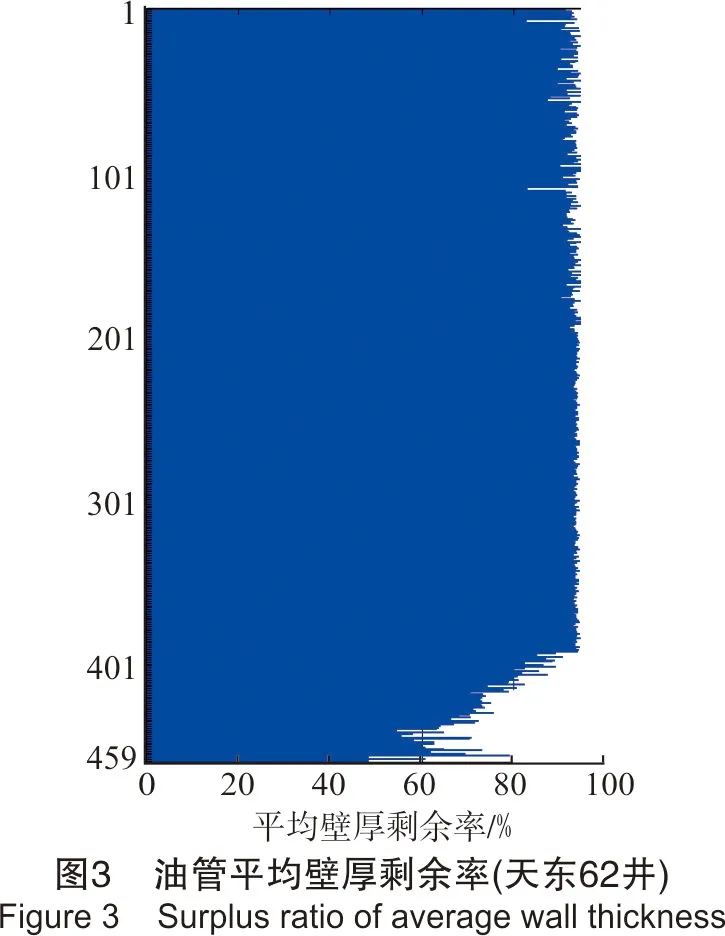

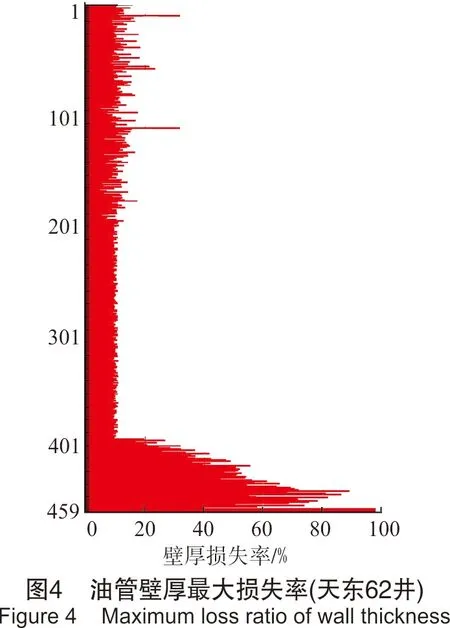

磁测厚仪测试结果经过计算机自动处理分析测试数据,依据平均壁厚数值得到平均壁厚柱状图(见图3)和最大壁厚损失率图(见图4)。从图3和图4可看出,部分油管壁厚损失量明显,其中第457、第459根油管有穿孔。磁测厚仪测试结果为:第458根油管平均壁厚为3.34 mm,最小壁厚为1.32 mm;第459根油管平均壁厚为2.26 mm,最小壁厚为0 mm,腐蚀级别达到4级;其中,3750 m以下区域内整体腐蚀率20%~90%,该区域整体腐蚀呈递增趋势,多数本体腐蚀2~4级;井口至3570 m井段腐蚀轻微,整体腐蚀1级。

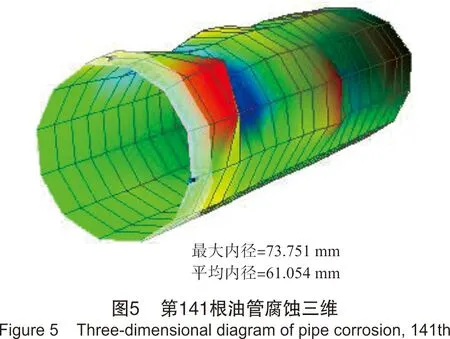

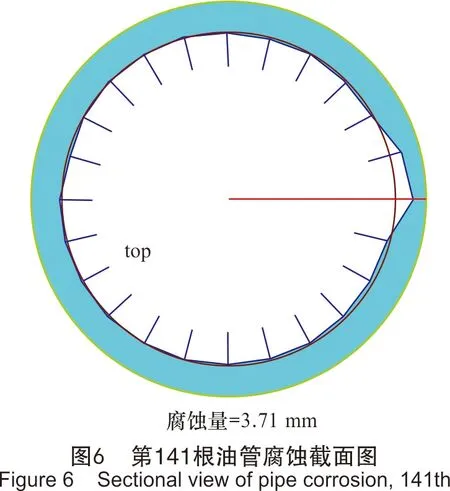

随着磁测厚仪数据软件处理功能的完善,三维解释技术更加直观准确。可将磁测厚数据通过计算机处理获得腐蚀三维图,如池50井第141根油管的磁测厚腐蚀三维图(如图5)显示有穿孔段。与多臂井径仪在此位置测得的数据处理后获得的油管本体腐蚀截面图(如图6)进行结合对比,可确认第141根油管存在损伤形态点状腐蚀,严重的已穿孔。

为现场验证多臂井径仪+磁测厚仪的组合检测工具的可靠性,在天东62井进行修井时,取出油管进行检测。从现场取出第459根油管(见图7)可见,内壁结垢严重,且大面积穿孔,与井下腐蚀检测组合的检测结果相符。从现场应用多臂井径仪+磁测厚仪的组合检测工具对天东62井的检测结果分析,认为两者在现场腐蚀检测上不但可相互验证,而且还存在较大的互补性。

3 结语

(1) 电阻探针法是井下腐蚀监测的一个重要手段,能直观地反映井下所测井段腐蚀环境的瞬时状况。但井下油管的腐蚀复杂多样,单一的腐蚀监测数据不能真实地反应井下油管的腐蚀状况。因此,需要根据监测结果定期地对油管进行腐蚀检测。

(2) 多臂井径仪可直观地测得套管内壁一个圆周内最大直径、最小直径、可以探测到套管不同方位上的形变;可以通过内径展开成像、圆周剖面成像、柱面立体成像来反映井下套管的受损情况,但油管外壁腐蚀和油管垢下腐蚀情况无法测量。因此,可结合辅助磁测厚仪来检测油管内外壁的腐蚀情况,且磁测厚仪还能佐证多臂井径仪测得的管柱损伤、错断、变形、腐蚀、内外管的厚度情况。

(3) 含硫气田防腐蚀是一项长期工作,建立有效的腐蚀监/检测系统,可以使防腐蚀工作以最有效的方式进行。根据防腐蚀的需要,选择合适的组合方式对含硫气井腐蚀进行监/检测,如进行材质选择评价,最好使用经典失重挂片法,进行腐蚀机理和缓蚀剂防腐效果评价,可使用电阻探针法并结合化学分析方法进行,必要时可使用多臂井径仪结合磁测厚仪来进行防腐效果验证。

(4) 应注意对腐蚀监/检测得到的数据进行分析与管理,将腐蚀监/检测数据和气井的基础数据导入数据库,通过失效分析可对类似井的井下油管腐蚀进行诊断预测,及时改进或优化气井的防腐方案,为含硫气田的高效开发提供安全保障。