超声混粉电火花加工热力学仿真及表面形貌研究*

董颖怀 张少剑 王 岩 牛跃博 周 文

(天津科技大学机械工程学院,天津 300222)

电火花加工(electrical discharge machining,EDM)是在放电介质中通过电极两端施加脉冲电压击穿放电介质,形成等离子体通道,带电粒子轰击工件表面产生局部高温从而将工件表面熔化甚至气化,达到去除材料的目的[1]。混粉电火花加工(powder mixing electrical discharge machining,PMEDM)是在电火花工作液中添加粉末颗粒,使工作液抗击穿能力降低,电火花放电间隙增大进而提高加工表面质量[2-3]。超声混粉电火花加工(ultrasonic powder mixing electrical discharge machining,US-PMEDM)是在电极或工件上施加高频的超声振动,利用超声振动的空化及泵吸作用,加速放电间隙工作液的流动以及放电残渣的排出[4-5]。超声振动和混粉是影响电火花加工温度场和表面形貌的关键因素,因此学者们对超声和混粉辅助电火花加工进行了大量研究。

Li Z K 等[6]基于脉冲放电法研究了脉冲间隙对放电特性的影响,结果表明放电凹坑直径和深度随着间隙宽度增加而减小。张清芬[7]利用Ansys 仿真软件研究电火花加工温度场模型,结果表明对于Sicp/Al 复合材料,凹坑半径和深度会随着电流和脉宽的增加而增大。姜珊等[8]结合高斯热源模型并引入粉末特性因数建立混粉电火花热源模型,并通过仿真和实验得到混粉特性因数数值,结果表明混粉的加入会使凹坑中心温度降低,导致加工效率降低。刘志强[9]建立了切向超声振动的电火花高斯热源模型,通过仿真实验研究了电火花加工材料去除机理以及超声振动对电火花表面形貌的影响,结果表明切向超声辅助电火花加工会使加工表面中心温度降低,凹坑直径减小进而使加工表面质量提高。

目前虽然大量学者对电火花加工、混粉电火花加工以及超声电火花加工(US-EDM)进行了研究,但在超声和混粉同时辅助电火花加工的热力学仿真方面研究较少。因此,本文结合混粉特性和超声效应建立了超声混粉电火花加工的传热模型,对超声混粉辅助电火花加工表面温度场及凹坑形貌进行了仿真,通过实验对不同加工条件下加工效率和表面质量进行了研究,观察电加工表面形貌验证了传热模型的准确性,探究了混粉和超声对电火花加工的影响规律,为电火花加工的条件设置提供了参考。

1 超声混粉单脉冲放电传热模型建立

混粉电火花加工中,混粉可增大放电间隙,使极间散热增多,且浓度越高,间隙越大,散热作用越强,分配到工件的能量越少[10]。施加超声后高频振动会不断改变电火花的放电间隙提高电火花加工效率。电火花加工过程的热传递为瞬态非线性热传导问题,在目前的研究中普遍认为其热源为高斯热源[11]。在单位面积内热流密度很高,导致区域内温度急速升高从而熔化甚至汽化材料。假设放电区域热源是轴对称的,热传导模型转化为圆柱坐标系,根据傅里叶热传递理论,其表达式为

式中:T为温度, ℃;λ为导热系数,W/m·℃;τ为时间,s;ρ为密度,kg/m3;c为比热容,J/kg·℃ 。

单脉冲火花放电热流密度为高斯分布,在煤油中热流密度的高斯分布概率函数为

当高斯分布曲线处于无限远时,热流值接近0,根据高斯分布的±3σ原则,热流值在r=µ-3σ和r=µ+3σ之外的热流密度不予考虑。将R(t)=3σ代入式(2)可得:

设放电中心点处热流密度为qm,放电区域的热流密度表达式为

分配给工件的功率:

可得电火花加工放电点最大热流密度公式为

式中:qm为最大热流密度,W/m2;U为放电通道电压,V;I为放电通道电流,A; η为能量分配系数。

放电通道半径是影响单脉冲放电凹坑大小的重要因素,本文选用Ikai T 等[10]研究得到的放电通道半径,其大小取决于脉冲电流和脉冲导通时间的函数,公式为

式中:Ip为脉冲电流,A;Ti为脉冲导通时间,µs。

Shabgard M 等[12]采用NLREG 软件进行回归建模,得出了电极能量分布与脉冲电流和脉冲导通时间之间的关系,说明分配到阴极和阳极的热量与脉冲设置密切相关。能量分配系数与脉冲电流和脉冲时间之间的关系见式(8)和式(9)。

式中:ηa为阳极能量分配系数; ηc为阴极能量分配系数。

在Dong Y H 等[13]研究中,表明电火花加工时放电电压会随着放电间隙的变化而变化。在超声电火花加工中,放电间隙随超声振动作正弦变化,则放电通道的放电电压为

当施加超声振动时,放电电压会随着超声振动频率和幅值的变化而变化,可得到超声电火花热流密度公式:

式中:t为持续放电时间,s;H0为放电间隙;f为超声频率;φ为初始相位;I为电流,A。

因此,超声混粉电火花加工的热源模型为

式中:η为能量分配系数;Kn为粉末特性因数,其值与粉末颗粒类型、形状、尺寸有关,取值为0.75[14];I(t) 为放电通道中的电流,A;R(t) 为时间t时放电通道的半径,μm。

2 仿真设置

通过理论分析可以得出超声混粉电火花加工热源模型,利用Ansys Workbench 瞬态热模块和Mechanical APDL 将推导出的热源模型在仿真软件中进行设置,将理论模型引入到仿真软件中。

2.1 模型建立、网格划分及边界条件

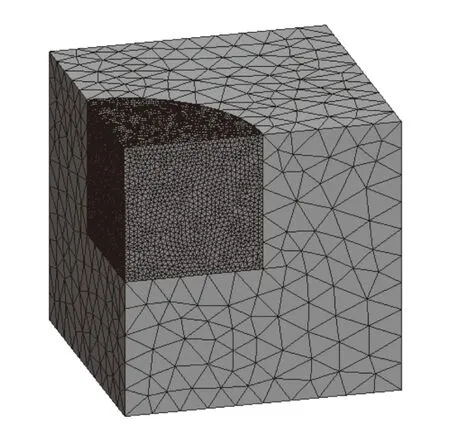

在有限元仿真中,工件模型的建立和网格划分对仿真结果准确性有着重要的影响。实际加工的工件尺寸为2 mm×20 mm×40 mm,而电火花单次放电的放电通道直径在微米级,故工件相对于放电通道而言可视为一个半无限大的物体。假定模型轴对称,为简化求解过程,取1/4 模型进行仿真研究。在超声混粉电火花加工中,热源主要集中在放电通道半径R内。采用四面体网格类型进行划分,网格划分后的中心对称三维模型如图1 所示。

图1 网格划分结果

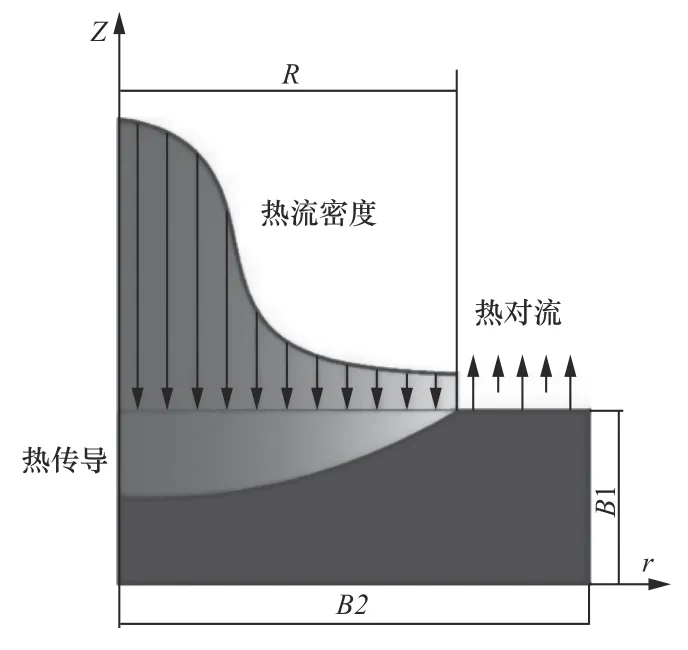

电火花加工的热流密度如图2 所示,为高斯热源分布,可以把工件视为轴对称物体。在电火花放电过程中,工件表面在放电半径R区域内受到热通量使工件表面熔化甚至汽化。在半径R外,工件表面与工作液接触,发生热对流。模型的边界区域B1 和B2 为恒温的热传导区。边界条件设置如下:

图2 高斯热源分布边界条件

2.2 材料属性及仿真参数设置

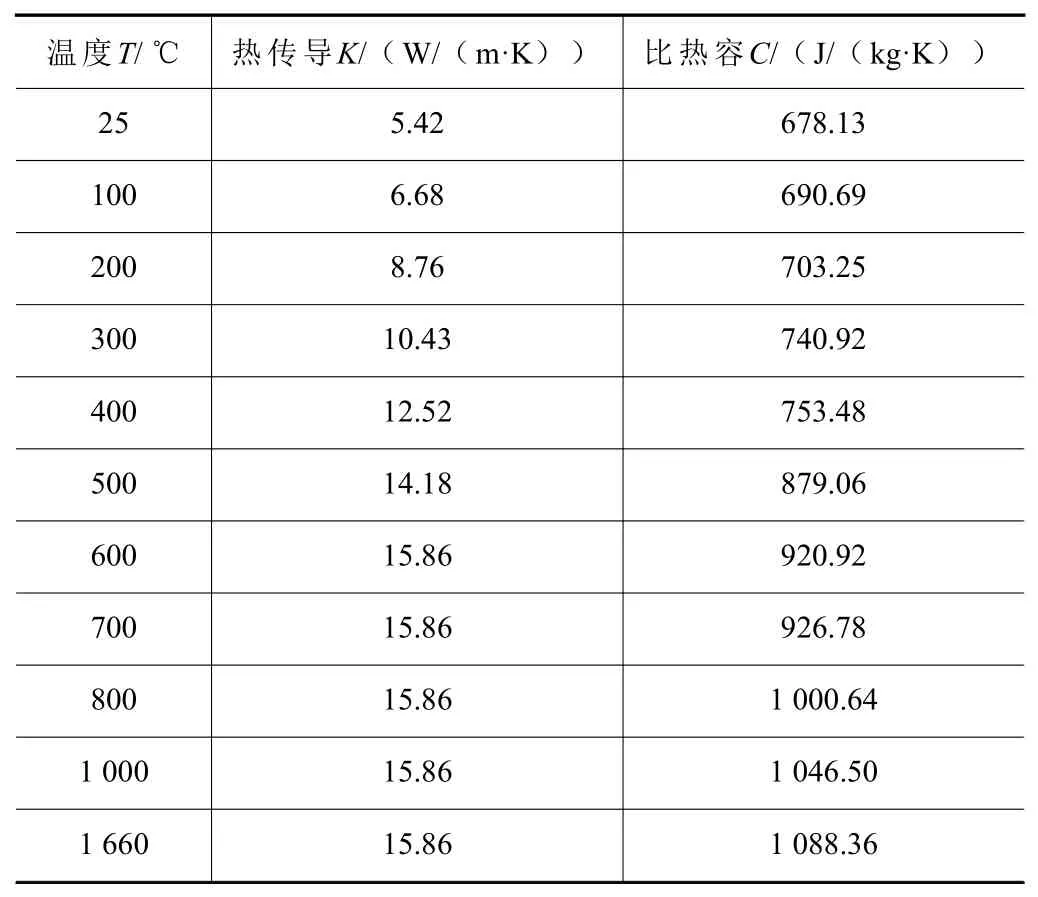

在电火花加工过程中,放电通道瞬间释放大量热,工件温度急剧变化,从而导致放电点周围发生温度变化,本文加工材料选择TC4 钛合金,其物理性质及相关参数[9]见表1。

表1 TC4 钛合金热物理参数

在实际电火花加工过程中,放电维持电压与开路电压相差很大。根据研究表明,在加工大部分金属材料时的放电维持电压在20~25 V[15],本文选取持续放电电压为20 V,电流为2 A,超声频率20 kHz,振幅5 µm,混粉类型为直径1 µm 的SiC颗粒,浓度为2 g/L。

3 仿真结果与分析

将理论模型引入到Ansys 瞬态热力学仿真模块中,通过改变超声振幅和混粉参数,实现温度场仿真,得到4 种加工同条件温度场和凹坑形貌仿真结果。

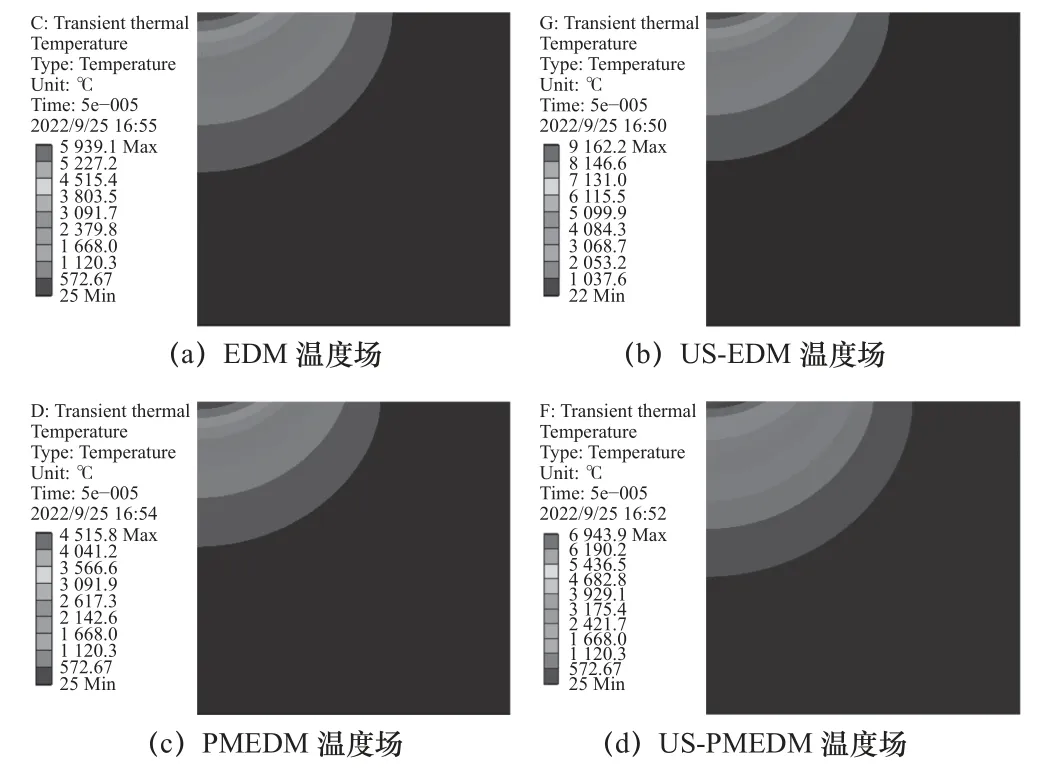

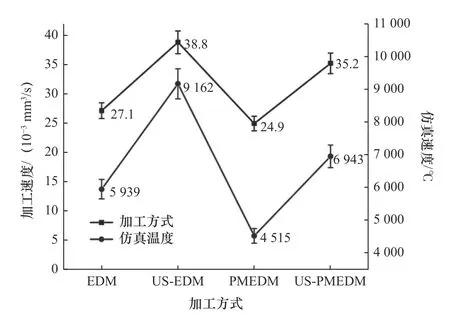

电火花加工温度场仿真结果如图3a 所示,中心最高温度为5 939.1 ℃,远高于TC4 钛合金熔点1 668 ℃,说明放电点工件材料被熔化甚至气化。图3b 所示为超声电火花加工温度场,其中心最高温度为9 162.2 ℃。比普通电火花加工中心温度提高了54.3%。图3c 所示为混粉电火花加工温度场,其中心最高温度为4 515.8 ℃,比普通电火花加工中心温度降低了23.9%,这是由于混粉的加入使电火花工作液热导率增大,导致工作液传导更多的热量,从而使传递到阳极的热量减少,是导致混粉电火花加工效率降低的主要因素。图3d 所示为超声混粉电火花加工温度场,其中心最高温度为6 943.9 ℃,其温度比混粉电火花加工中心温度提高了53.7%,这是由于施加超声振动使放电间隙不断改变,提高了电火花的有效放电能量,从而提高了加工的效率。

图3 四种电火花加工温度场仿真结果

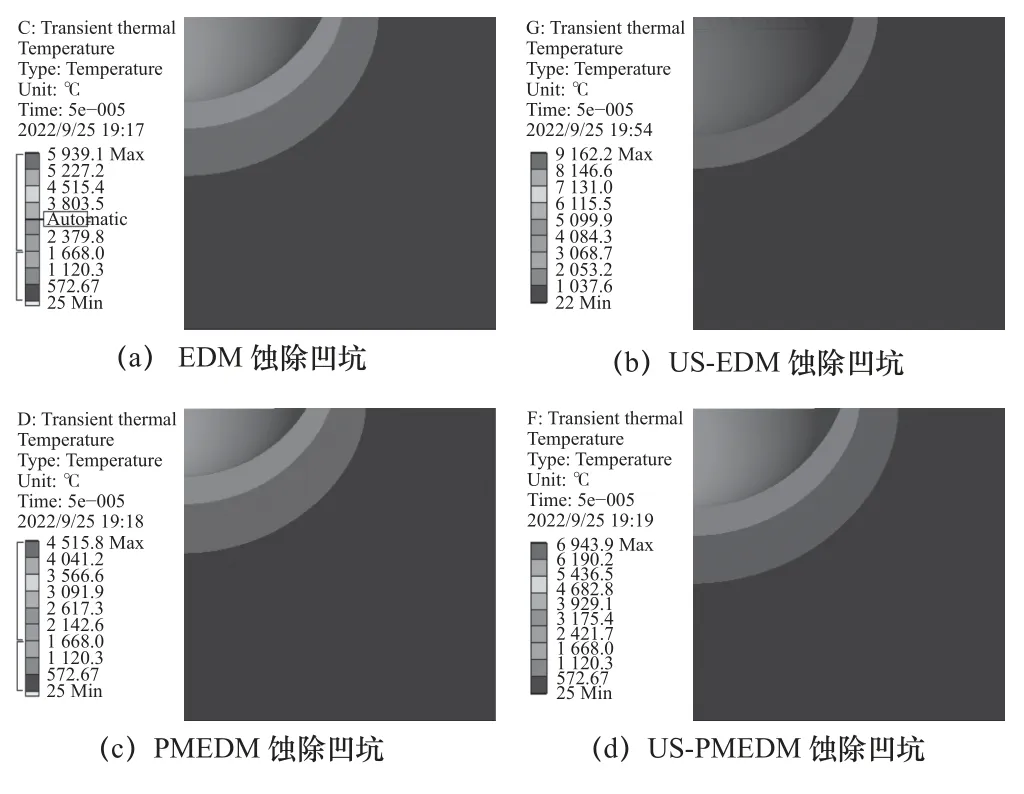

假设高于熔点温度的材料全部去除,图4 所示为四种加工方式的材料去除体积云图。可以看出PMEDM 的放电凹坑深度和半径明显小于EDM 的放电凹坑,US-PMEDM 的放电凹坑深度和半径小于US-EDM 的放电凹坑。通过仿真可以看出超声的引入能够提高电火花放电中心温度,使得单次放电的材料去除体积增加。在理论上证明了轴向的超声振动能够提高电火花加工效率,同时也能够提高混粉电火花加工的效率。

图4 四种电火花加工凹坑仿真结果

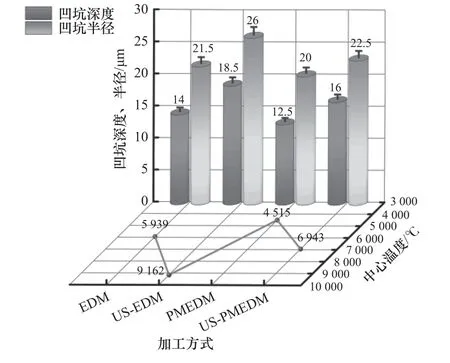

根据放电凹坑温度场云图和材料去除体积云图,可以得到四种加工方式的凹坑半径、凹坑深度以及中心点最高温度,如图5 所示。超声混粉电火花加工相较于普通电火花加工,中心温度提高约16.9%,放电凹坑半径提高约4.7%,放电凹坑深度提高约14.3%。超声电火花加工相较于普通电火花加工,中心温度提高约54.3%,放电凹坑半径提高约20.9%,放电凹坑深度提高约32.1%。

图5 四种电火花加工中心温度和凹坑深度、半径

4 实验装置及加工参数

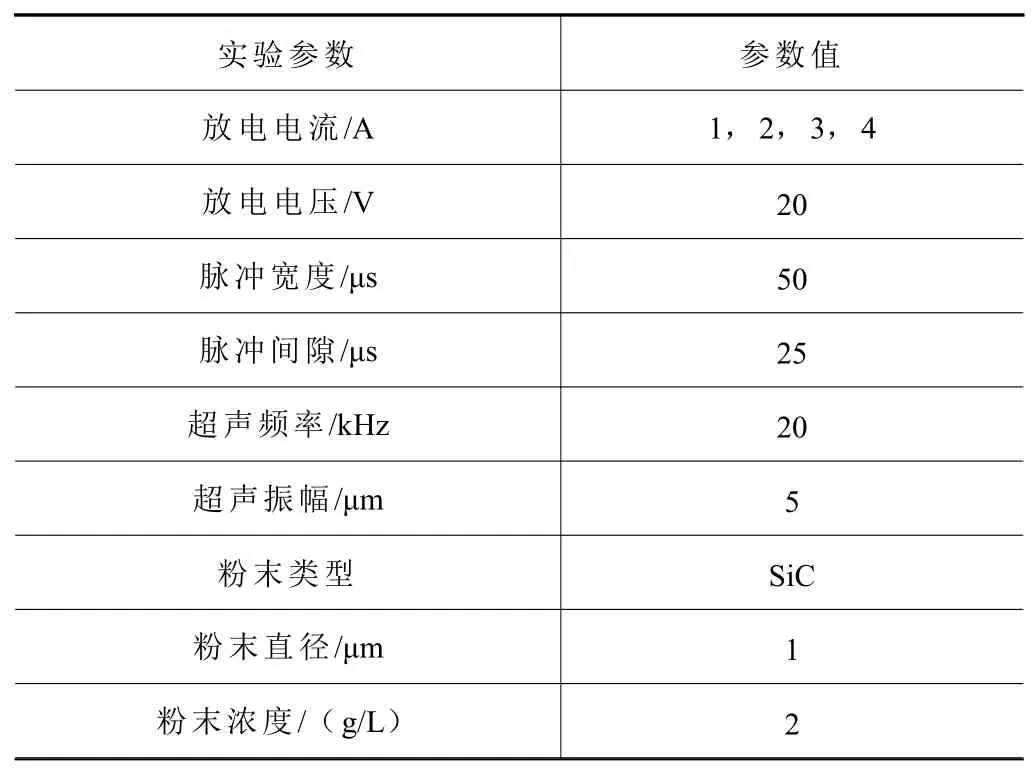

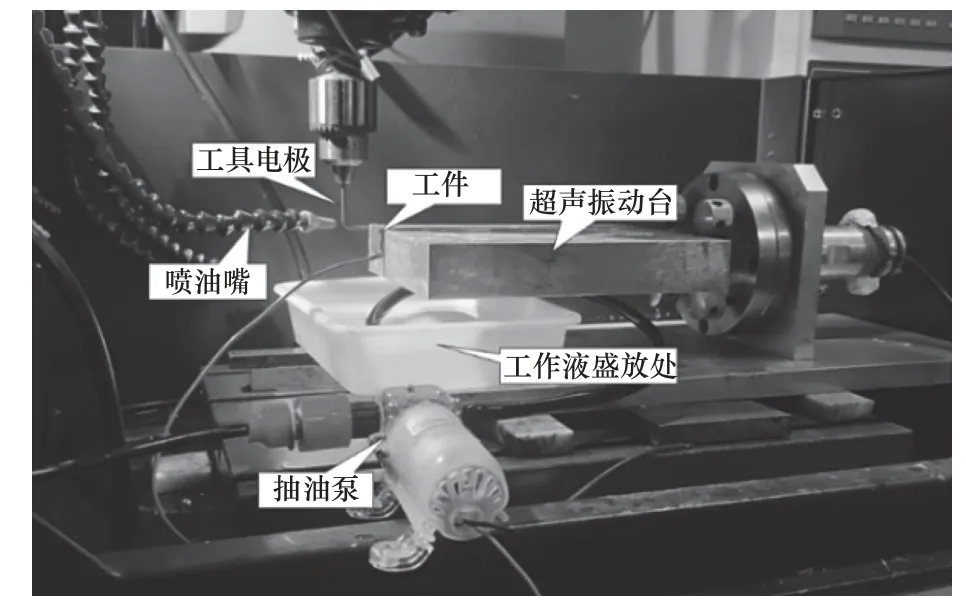

本实验的加工装置如图6 所示,本实验利用CHMER-EDM 机床,光学测量显微镜型号为STM7-MF,扫描电子显微镜型号为FEI-Apreo,采用三丰SJ-210 便携式表面粗糙度测量仪和自制的超声振动台以及自制混粉工作液循环系统进行超声混粉电火花加工实验。工具电极为ϕ3 mm 铜电极,并对其进行折弯90°处理。使其与超声振动方向一致,实现工件的轴向超声振动。加工参数见表2。

表2 加工参数

图6 超声混粉电火花加工装置

5 实验结果

5.1 表面积碳分析

实验采用冲液式加工,在每次加工停止后到下一次加工开始前将混粉与工作液进行充分的混合。煤油在高温下会碳化,加工结束后电极和工件表面会产生积碳,并有少量工作液残留在表面,使加工表面质量下降,加工效率降低。因此,在每次加工结束后到下一次加工开始前需用电极磨锤对电极表面进行打磨,用超声波清洗机对工件表面进行清洗,降低工作液杂质及积碳对加工质量和加工效率的影响,保证每次实验的准确性和可靠性。

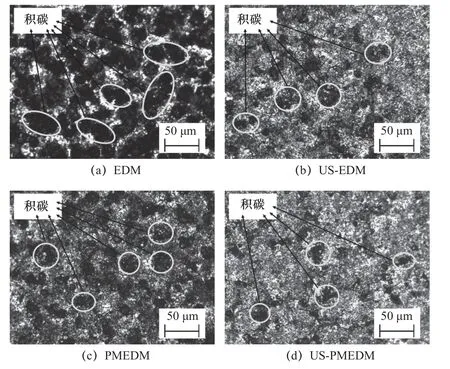

利用光学测量显微镜观察四种加工表面的积碳。如图7a 所示,传统电火花加工表面会存在大量积碳;当施加超声后,如图7b 所示,表面积碳减少,这是由于超声的空化和泵吸作用使放电间隙内的残渣能够迅速排出,减少了加工表面杂质的积聚,从而提高表面质量;在工作液中加入粉末颗粒,如图7c 所示,与普通电火花加工相比,加入混粉后表面积碳减少,这是由于加入混粉后加工时间变长,残渣有足够的时间从放电间隙内排出,从而减少了表面积碳,但加入粉末的效果不如施加超声明显;如图7d 所示,加入混粉的同时施加超声振动会共同促进放电间隙内残渣的排出,使表面积碳的清除效果明显提升,表面质量提高。

图7 四种加工方式下积碳面积

5.2 表面形貌分析

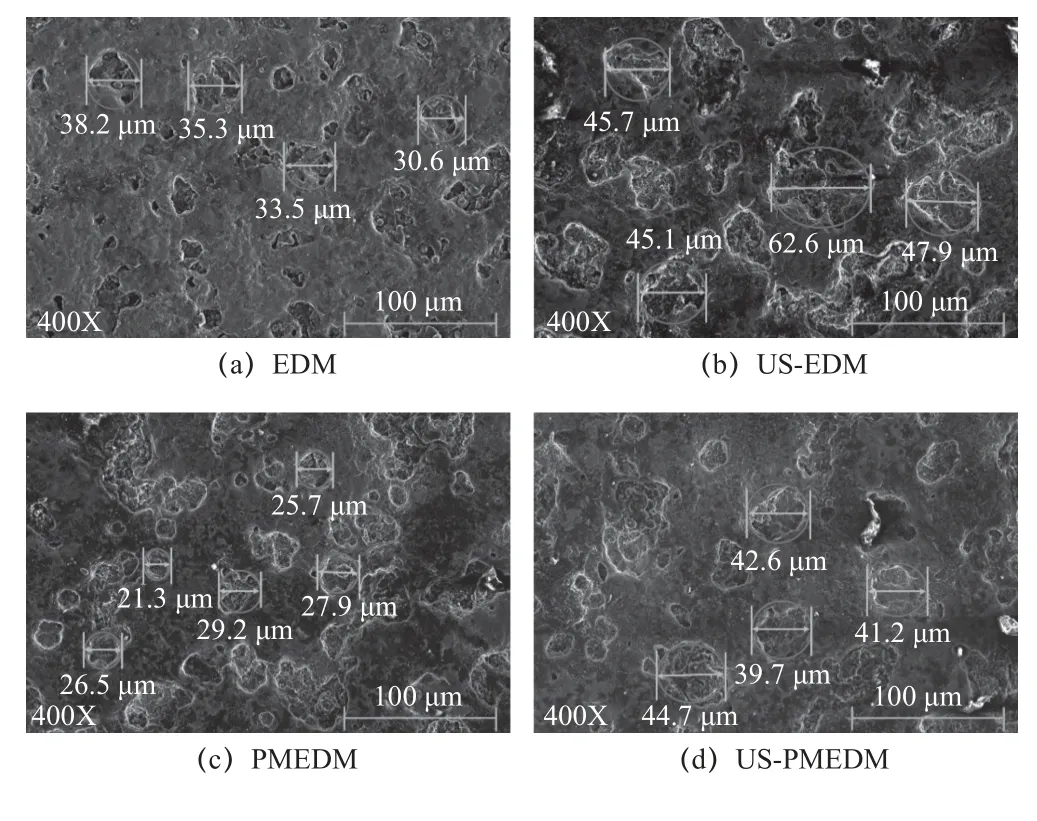

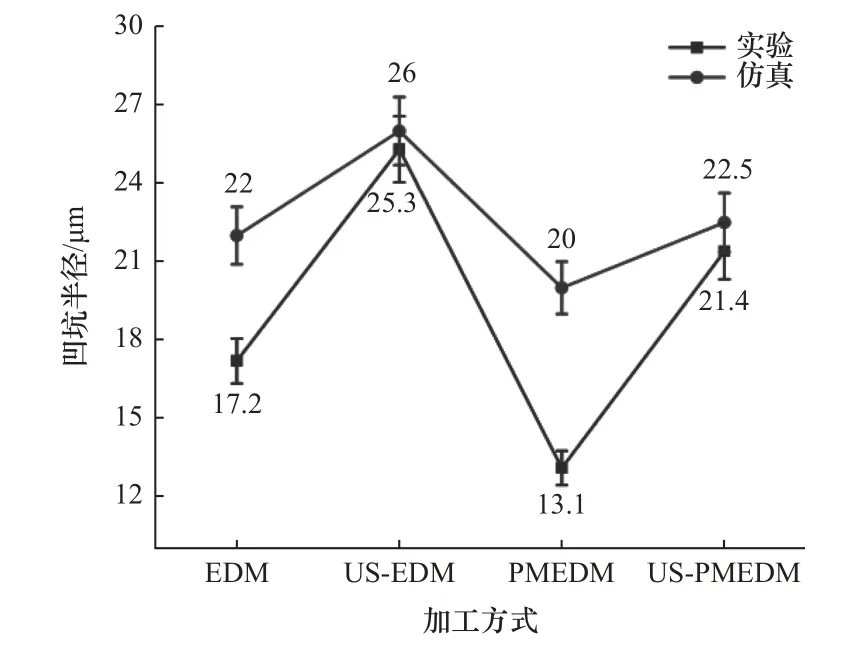

利用扫描电子显微镜对4 种加工条件下的表面形貌进行观察,图8a 所示为普通电火花加工表面形貌;施加超声振动后如图8b 所示,放电凹坑的直径变大,会使加工效率提高,但凹坑的形状不规则,会使表面粗糙度增大;图8c 所示为混粉电火花加工时,凹坑直径变小使加工效率降低,凹坑直径更加规则,会使表面粗糙度降低,表面质量变好;图8d 所示为超声混粉电火花加工时,结合了两者的优点,与普通电火花加工相比凹坑变得大而规则,加工效率和表面质量都会提高。将实验测得凹坑半径与仿真半径进行对比,如图9 所示。可以发现四种加工方式下,实验结果与仿真结果变化趋势相似,可以验证仿真结果的准确性。

图8 4 种加工方式下的凹坑形貌

图9 凹坑半径仿真和实验结果对比图

5.3 加工效率分析

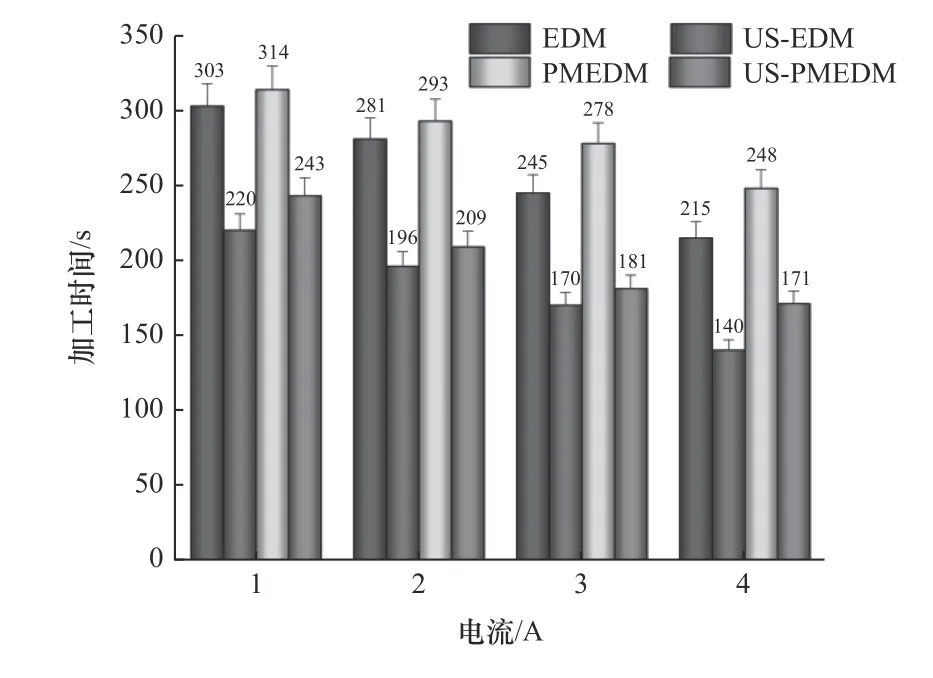

加工深度为0.1 mm 所需要的时间如图10 所示,可以看出随着电流增加,4 种加工方式加工时间都有所降低。如图11 所示,计算出不同电流下4 种加工方式的平均加工速度,与仿真中心温度进行对比,可以看出平均加工速度与仿真结果的中心温度变化趋势一致,可以验证仿真结果的准确性。以平均加工速度来表示加工效率,可以发现施加超声会使加工效率提高43.2%,加入混粉会使加工效率降低8.1%,同时施加超声和混粉会使加工效率提高23%。

图10 4 种加工方式的加工时间图

图11 加工速度与仿真温度对比图

5.4 表面粗糙度分析

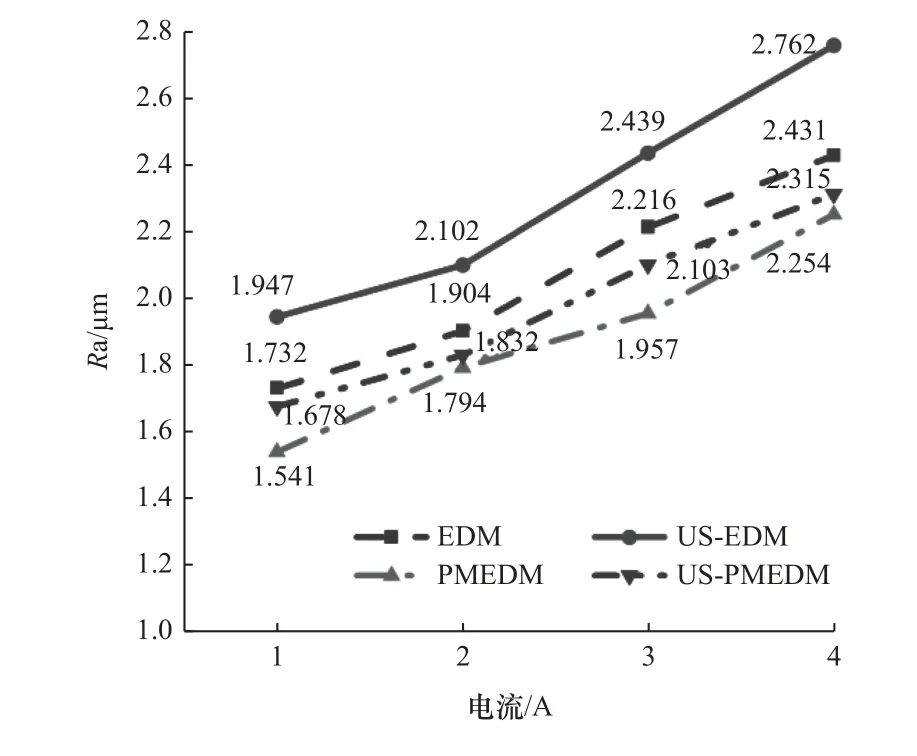

测量加工后的工件表面粗糙度,得到图12 所示的不同电流下4 种加工方式的表面粗糙度,可以发现工件表面粗糙度由低到高分别是混粉电火花加工、超声混粉电火花加工、电火花加工以及超声电火花加工。该结果与仿真结果中4 种加工方式的凹坑深度和凹坑半径变化规律一致,其中混粉电火花加工相对于普通电火花加工其表面粗糙度平均降低8.9%;超声混粉电火花加工的表面质量差于混粉电火花加工但好于普通电火花加工,其表面粗糙度相对于普通电火花加工平均降低4.3%。

图12 四种加工方式不同电流下的表面粗糙度

6 结语

通过建立超声混粉电火花加工单脉冲瞬态热力学模型,对单脉冲超声混粉电火花加工金属材料的蚀除过程和放电凹坑的温度场进行仿真以及实验分析,得到以下结论:

(1)超声会使加工表面中心温度升高,导致放电凹坑直径增大从而提高加工效率,加入混粉会使中心温度下降,导致放电凹坑直径减小从而降低加工效率。

(2)加入混粉和施加超声可以促进放电间隙内残渣的排出,减少加工表面积碳,提高表面质量。

(3)加入混粉可以使放电凹坑变得更加规则,使表面粗糙度降低。混粉电火花加工相对于普通电火花加工,表面粗糙度平均降低8.9%。超声混粉电火花加工相对于普通电火花加工,表面粗糙度平均降低约4.3%。