铣削20CrMnTi 钢已加工表面粗糙度的试验研究*

周浩淳 金成哲 张文瑞 刘 玮

(①沈阳理工大学机械工程学院,辽宁 沈阳 110159;②沈阳理工大学装备工程学院,辽宁 沈阳 110159)

20CrMnTi 淬硬钢具有较高的淬透性、抗冲击性及良好的抗疲劳性,其切削加工性能良好,成品尺寸精度高,被广泛应用于制造轴承类、齿轮类等零部件[1]。20CrMnTi 淬硬钢在工程应用中存在表面质量难以控制等问题。而表面粗糙度是表面完整性最重要的评价指标之一,对工件的耐磨性能、工件质量等具有重要的决定作用[2]。为了提高工件质量,正确选择切削参数是必不可少的,因此,研究切削参数对铣削20CrMnTi 淬硬钢表面粗糙度的影响具有重要意义。

目前,学者对淬硬钢表面粗糙度方面的研究日益增多。徐凯等[3]采用锡涂层刀具对淬硬模具钢SKD61 进行铣削,采用不同的参数进行正交试验,以确定不同参数对表面粗糙度的影响。季思慧[4]通过环铣刀铣削淬硬钢模具拐角加工的试验数据,利用多元线性回归系数建立了LS-SVM 预测模型,分析出预测效果同时对比出两种模型的预测误差。马富荣等[5]进行了PCBN 刀具车削不同形态Cr12MoV钢的试验。研究表明,车削硬度高的工件时,表面粗糙度所受的影响更大;表面粗糙度随着切削速度的增加而增加,随着背吃刀量的增加而降低。高妮萍[6]进行了20CrMnTi 滚齿加工试验,测量齿面粗糙度,研究结果表明,齿轮表面质量随着滚刀前刀面粗糙度、滚刀刃圆角半径的增大而提高。崔入威等[7]通过试验来研究表面粗糙度对38CrMoAl 钢渗氮层组织的影响。表面粗糙度增大时,渗氮层表面硬度略有降低,渗层硬度梯度随表面粗糙度增大而趋于平缓。Sahinoglu A 等[8]研究对3 种不同硬度AISI 1040钢在不同切削深度、进给量和切削速度下进行无冷却车削试验。结果表明,增大进给量值会引起表面粗糙度的增大;进给量是影响表面粗糙度和功耗的最有效加工参数。Wang C Y 等[9]采用响应曲面法设计了42CrMo 钢的磨削强化试验,结果表明,表面粗糙度随着工件的背吃刀量和进给速度的增加而增加。磨削速度对磨削硬化表面粗糙度的影响不明显。进一步得到了基于响应曲面法的BP 神经网络对表面粗糙度磨削和淬火的预测。Stakhniv M E 等[10]研究了淬硬KhVG 钢精密车削过程中切削速度对已加工表面粗糙度的影响。结果表明随着切削速度从0.8 m/s 增加到5.5 m/s,表面粗糙度降低。对于淬硬KhVG 钢的精车,宜采用立方相晶粒尺寸为2/1、3/2、7/5,且具有cBN 和AlN 相组成的刀具。Sandip M 等[11]在MCFA 环境下,研究切削速度、进给量和切削深度对多层(TiN/TiCN/Al2O3)涂层硬质合金刀片车削AISI 52100 合金钢表面粗糙度的影响。建立了基于响应曲面法(RSM)的表面粗糙度二次回归模型。基于P值、F值和R2值检验了模型的充分性和有效性。采用方差分析确定切削参数及其交互作用对表面粗糙度的相对显著性。Pissolatti A L 等[12]研究了D6 工具钢精铣加工的4 种不同加工策略。从刀具寿命结束时的表面粗糙度方面对它们进行了比较。结果表明,采用下行铣削和上行铣削可以获得较低的表面粗糙度。

目前,国内外学者的研究集中在采用建立预测模型、采用不同刀具等方面开展了大量切削淬硬钢表面粗糙度的研究,因此,本文采用正交试验对铣削后的20CrMnTi 淬硬钢材料表面粗糙度进行测量分析,研究表面粗糙度受切削参数影响的关系,建立切削参数与表面粗糙度的预测模型,并与试验结果进行误差对比分析,为铣削20CrMnTi 淬硬钢选择高效率低表面粗糙度的切削参数提供依据。

1 铣削加工试验

1.1 加工设备与试验方案

试验选用图1 所示的20CrMnTi 淬硬钢作为工件材料,其主要化学元素含量成分见表1,硬度为58~60 HRC,工件尺寸为200 mm ×50 mm ×20 mm。

表1 工件材料20CrMnTi 化学成分

图1 20CrMnTi 淬硬钢试验工件

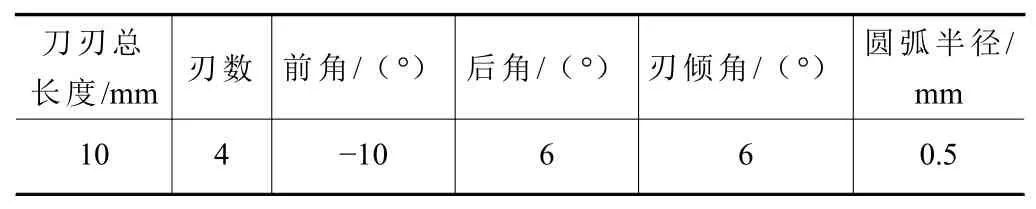

试验选择图2 所示的四刃焊接式CBN 直柄平底立铣刀,刀具几何参数见表2。试验设备使用VMC850E 立式数控加工中心,如图3a 所示。铣削加工试验现场如图3b 所示。

表2 刀具几何参数

图2 四刃CBN 直柄平底立铣刀

图3 试验设备及试验现场

以切削速度vc、每齿进给量fz及铣削深度ap为因素,设计正交表,见表3。

表3 铣削正交试验参数表

1.2 测量设备

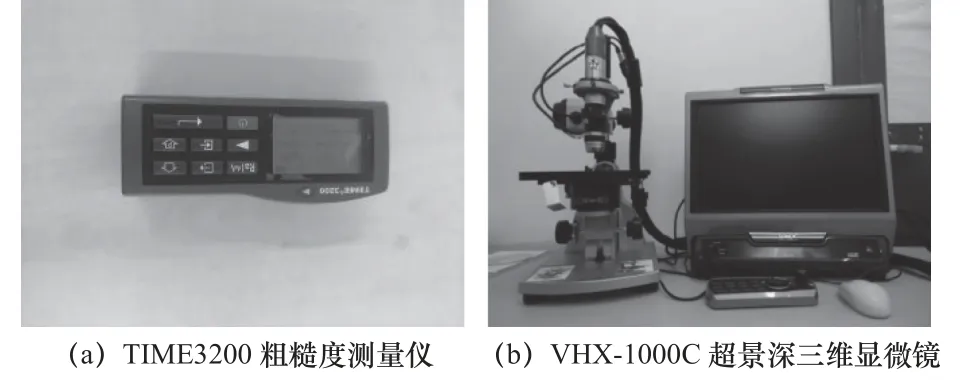

表面粗糙度测量设备采用TIME3200 粗糙度测量仪和KEYENCE 公司的VHX-1000C 超景深三维显微镜,如图4 所示。

图4 试验所用仪器设备

1.3 试验结果及分析

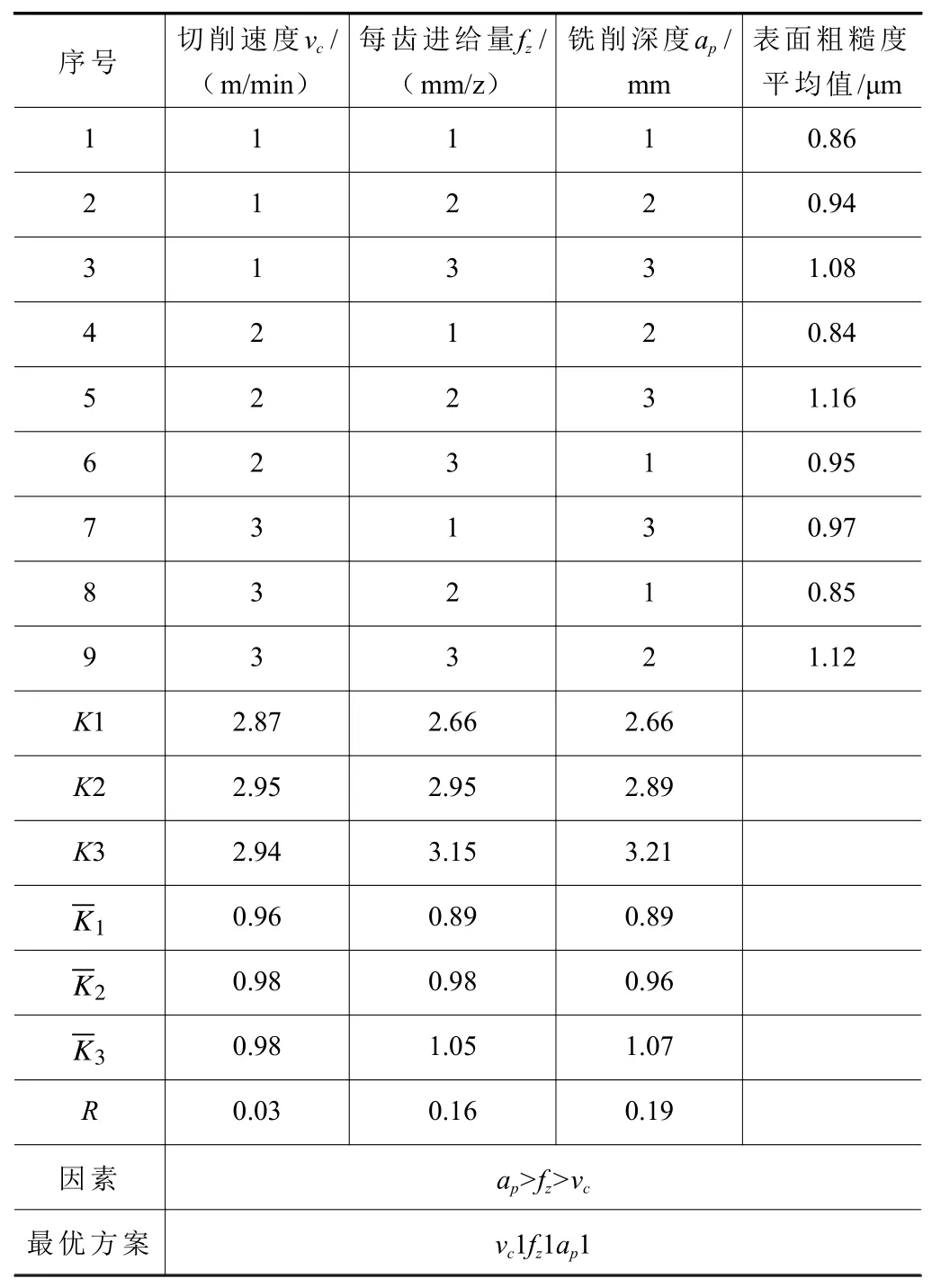

由正交试验参数(表3)分别测得各组试验对应的粗糙度值,为避免测得值的偶然性所造成的误差,每组测量得5 个值,求其平均值,则得到表面粗糙度试验结果见表4。

表4 表面粗糙度正交试验结果

对试验得到的表面粗糙度进行极差分析,结果见表5。

表5 表面粗糙度极差分析表

由极差分析表可得,对表面粗糙度影响最大的是铣削深度,其次是每齿进给量、切削速度。切削参数最优组合方案为切削速度vc=50 m/min、每齿进给量fz=0.05 mm/z、铣削深度ap=0.3 mm。

2 切削参数对表面粗糙度的影响

对于切削参数对表面粗糙度影响的研究,依据单因素试验方案,分别测得对应切削参数下的粗糙度值,最后的表面粗糙度结果取5 次测量的平均值。

2.1 切削速度对表面粗糙度的影响

采用单因素试验法,在不同的切削速度下对表面粗糙度进行统计分析。选择切削速度vc分别为50 m/min、75 m/min、100 m/min、125 m/min 和150 m/min。每齿进给量fz为0.05 mm/z,铣削深度ap为0.3 mm。得到切削速度不同时表面粗糙度变化的曲线,如图5 所示。

图5 切削速度对表面粗糙度的影响曲线

从图5 看出,切削速度从50 m/min 增大到150 m/min 时,工件表面粗糙度Ra 从1.561 μm 减小到0.623 μm,表明随着切削速度增大,表面粗糙度不断下降。分析原因:一方面,低速铣削时,切屑排出时容易对工件表面划伤或者损伤;另一方面,低速铣削时,切削加工区域有较低的切削温度,工件材料软化程度不明显,切削力增大,引起切削振动,导致工件表面粗糙度变大。随铣削速度逐渐升高,一方面,切削区域内温度升高,对工件的软化作用逐渐体现,切削过程更易进行;另一方面,由于切削速度变化效应,随着切削速度增大,切削过程中产生的颤振减小,进而导致表面粗糙度减小。当切削速度达到125 m/min 时,工件表面粗糙度为Ra0.694 μm,之后随着切削速度的增加粗糙度下降不明显。

2.2 每齿进给量对表面粗糙度的影响

采用单因素试验法,在不同的每齿进给量下的表面粗糙度进行统计分析。选择每齿进给量fz分别为0.05 mm/z、0.07 mm/z、0.09 mm/z、0.11 mm/z 和0.13 mm/z,切削速度vc为50 m/min,铣削深度ap为0.3 mm,得到每齿进给量不同时表面粗糙度变化的曲线,如图6 所示。

图6 每齿进给量对表面粗糙度的影响曲线

由图6 可知,表面粗糙度随每齿进给量增加而增加。这是因为在切削加工中,每齿进给量增加,铣削厚度和铣削面积就会增加,此时由于铣削厚度增加导致切削困难,工件材料的抗变形能力增加,切削力随之增加,刀具工件之间的摩擦力增加,从而引起机床的振动增加,因此也会造成表面粗糙度的增加。

2.3 铣削深度对表面粗糙度的影响

采用单因素试验法,在不同铣削深度下的表面粗糙度进行统计分析。选择铣削深度ap分别为0.3 mm、0.4 mm、0.5 mm、0.6 mm 和0.7 mm,切削速度vc为50 m/min、每齿进给量fz为0.05 mm/z。得到铣削深度不同时表面粗糙度变化的曲线,如图7 所示。

图7 铣削深度对表面粗糙度的影响曲线

由图7 可以看出,铣削深度增大,使得表面粗糙度也增加。这是由于随着切削加工中铣削深度的增加,铣削厚度增大,单位时间内工件的去除率也会增大,加快刀具的磨钝和磨损,因此,表面粗糙度增加。此外,因为较大的切削深度,后刀面与表面接触摩擦产生的力增大,也会影响工件表面粗糙度。

3 表面粗糙度预测模型的建立

表面粗糙度主要与加工方式、刀具及工件材料和切削参数有关,在本试验中,只有切削参数为自由变量,表面粗糙度的影响因素是切削速度、每齿进给量、铣削深度。在此基础上,以这3 个切削参数为变量,建立基于指数函数的表面粗糙度预测模型,所建立的数学模型为

式中:C为切削加工系数;vc为切削速度,fz为每齿进给量,ap为铣削深度;ai、bi、ci分别为各切削参数的指数。

对式(1)进行线性化处理可得线性回归方程:

利用Matlab 软件,把试验所得的各切削参数及对应的表面粗糙度数据代入regress 函数,regress 函数可以进行预测模型的计算,分别得到表面粗糙度回归系数估计值。

将结果代入式(1)得表面粗糙度Ra 模型如下:

对所得到的模型验证,见表6。

表6 预测表面粗糙度结果对比

由表6 可得,利用模型预测得出的表面粗糙度与试验得到的结果的误差最大为8.41%,在误差允许范围内,说明所建立的模型可以比较准确地对表面粗糙度进行预测,模型的可信度较高。

4 结语

(1)通过铣削20CrMnTi 淬硬钢试验结果进行极差分析,得出对表面粗糙度影响程度最大的是铣削深度,然后是每齿进给量和切削速度。最优组合为切削速度vc=50 m/min、每齿进给量fz=0.05 mm/z、铣削深度ap=0.3 mm。

(2)随着每齿进给量和铣削深度的增加,表面粗糙度随之增大;随着切削速度的增加,表面粗糙度降低。切削过程中可以采取增大切削速度的措施降低粗糙度,提高加工质量。

(3)基于指数函数建立了表面粗糙度预测数学模型,并通过比较预测值与试验值的误差验证了模型的准确性。建立的模型可用于预测加工过程中的表面粗糙度,为铣削20CrMnTi 钢切削参数的选择提供指导。