TC4 表面精整车削三维仿真与验证*

豆卫涛 史丽晨 康 凯 韩飞燕 卢竹青 王 哲

(①西安航空职业技术学院,陕西 西安 710089;②西安建筑科技大学机电工程学院,陕西 西安 710055;③西安煤矿机械有限公司,陕西 西安 710200;④西部超导材料科技股份有限公司,陕西 西安 710018)

TC4 钛合金由于其密度小、强度高、耐腐蚀性好和耐热性高等优点被重点应用于航空紧固件的制造[1],航空紧固件只能使用钛合金线材进行加工制造,其对表面质量的要求极高,表面质量直接影响紧固件的疲劳强度和工作性能[2],需要使用无心车床进行精整加工,去除大型盘卷钛合金线材表层材料并保证其表面质量。

精整加工的常用方法有磨削、加工中心等,在加工钛合金线材的过程中,由于钛合金线材的长度长、难加工,因此选择以车代磨,选择使用无心车床进行精整车削,对钛合金线材进行精整车削加工,它通过车削去除钛合金线材薄层表面的同时,也可以去除钛合金线材的表面缺陷、表面氧化皮,提高工件的制造精度和表面质量[3-4]。大型盘卷钛合金线材精整车削的过程复杂,试验困难,所以使用有限元仿真法可以准确了解精整车削加工过程,对提升难加工材料的加工性能有重大意义[5]。

近年来 ,许多学者通过建立车削有限元模型研究分析钛合金材料的车削过程。马伟等[6]使用有限元分析法建立二维切削仿真模型,对传统切削过程中切削力、应力及应变等关键特征进行对比分析研究。吴红兵等[7]通过对钛合金高速切削建模仿真,建立了二维有限元模型,证明了有限元仿真可以模拟真实切屑形态。王元生等[8]使用ABAQUS 软件建立了二维车削模型,分析了切削过程的切削力、切削温度、应力应变。 Lei Z 等[9]研究了钛合金TC21直齿铣削加工切削机理,得到了切削速度、进给速度、切削深度和前角等重要参数对切削力和切屑形态的影响。lynen O 等[10]利用ABAQUS 建立了一般车床的三维有限元仿真模型,通过有限元数值模拟模型的切削仿真,得到了切削力和切屑形态。 Lotfi M 等[11]建立了Ti6Al4V 的三维椭圆超声辅助车削有限元模型,研究了椭圆振动对表面完整性不同方面的影响。Bermudo Gamboa C 等[12]对Ti6Al4V 合金加工中有限元模拟的断裂能量进行了建模,对断裂能量的损伤模型进行建模。Pei L 等[13]利用ABAQUS研究了TC21 钛合金车削过程,得到TC21 车削过程中的切削力、切屑形态和温度分布。以上研究都证明了数值模拟在难加工材料车削过程的重要作用,但是对于精整加工的仿真研究少之又少。

综上所述,本文以无心车床精整车削钛合金线材过程为研究对象,使用有限元分析方法,在ABAQUS 中建立了三维车削仿真模型,研究了主轴转速、进给速度和切削深度等重要参数对切削力、切屑形貌、残余应力的影响。对难加工材料的车削过程有了更深入的了解,对提高难加工材料的性能和质量有着重要意义。

1 精整车削有限元的数值模拟

1.1 精整车削加工

精整车削加工是为了获得高质量表面、高精度材料以及无缺陷表面的。针对钛合金线材、棒材的重要加工方法,钛合金线材由于其长度与应用的特殊性,在钛合金线材、棒材的加工领域需要使用无心车床,以其独特的结构(4 把刀具空心旋转),加工长度超百米的钛合金线材,在加工过程中4 把刀可以减少刀具磨损、加强切屑脱落,从而可以散热,减少热量集中所带来的切屑黏滞,且加工完成后可以达到直接投入生产使用的高加工表面质量,在航空航天领域有着重要地位。

1.2 三维有限元模型

如图1 所示,使用ABAQUS 软件建立无心车床钛合金线材三维精整车削模型。车削过程中工件和刀具相互作用会产生大量的力和热,采用热力耦合仿真。工件的网格类型选择线性减缩积分八节点六面体单元,此单元在大变形高应变率的仿真过程中可以得到更加精确的结果,刀具设置为刚体。边界条件为刀具添加转速和进给速度,相对运动符合实际车削。车削模型如图1 所示,其中进给速度为v,主轴转速为n。三维有限元模型计算网格多、时间长,所以对工件的模型进行空心简化处理,在表皮切削区进行网格细化处理,在节省演算时间的同时可以得到较好的切屑形态。

图1 精整车削原型与仿真模型

1.3 有限元模型材料参数

钛合金车削模拟使用的是Johnson-Cook[JC]本构方程,J-C 本构方程在钛合金切削中应用最为广泛,模型方程见式(1),由3 部分构成,分别代表了材料的应变硬化、应变速率强化以及热软化。此本构方程适合在高应变、大变形的金属材料仿真分析中应用,材料的模型参数见表1。J-C 本构参数A、B、n、C、m取值见表2。

表1 TC4 材料属性

表2 JC 本构参数

式中: σ为等效应力;A为准静态屈服强度;B为应变硬化参数;n为硬化指数; ε为等效塑性应变;C为应变率强化参数;m为热软化参数; ε˙0为参考应变率; ε˙为等效塑性应变率;T为动态温度;Tr为常温系数,取室温值20 ℃;Tm为材料熔点。

1.4 切屑分离准则

在有限元模拟仿真中,切屑的产生需要对工件模型施加断裂准则,才可以将切屑部分与工件发生分离。为了使切屑产生并且断裂,在模型材料中添加了Johnso-Cook 断裂准则,此断裂准则广泛应用于大变形高应变率的金属材料切削中,当等效塑性应变率达到临界值时,开始损伤演化,切屑从而产生,等效应变率如下:

式中:D1~D5分别为损伤常数;p为静压力;q为Mises 应力; ε˙0为参考应变率; ε˙为等效塑性应变率。其中D1~D5的取值见表3。

表3 JC 断裂准则参数

2 切削仿真结果

2.1 精整车削过程的有限元分析

钛合金热传导率低,切削过程由于塑性变形会产生大量的热,从而影响了力学性能。在钛合金TC4 的车削过程中,塑性变形产生的热量在短暂的时间内无法迅速传导,因此钛合金车削过程可以看作一个绝热剪切过程,三维有限元法建立的车削模型如图2 所示。此模型中主轴转速n为480 r/min,进给速度v为1 m/min,切削深度ap为0.3 mm,刀具前角2°,后角5°,刀尖圆弧半径为0.3 mm。图2a所示为切削过程中的切屑随刀具进给的形成过程,并且展示了Mises 应力云图,随着刀具的旋转与进给,在前刀面的作用下,切屑形成并且发生卷曲。图2b 所示为热力耦合分析温度云图,在模拟中温度随着切削过程不断变化,最高温度为288 ℃,在切屑上尤为明显。

图2 n=480 r/min 、v=1 m/min 、ap=0.3 mm 仿真结果

2.2 工艺参数对切屑形态的影响

钛合金切削过程中,切屑的形成是一个复杂的过程,与切削过程中的工艺参数、材料性能相关。切屑在不同的切削参数下会形成不同的形态,而在无心车床的切削过程中,不同的切屑对切削过程也有影响,无心车床在切削过程中,需要及时断屑来带走切削过程中产生的热量。从车削模型中可以看出,大部分热量都集中在切屑,进给量是影响切屑形态的主要因素。

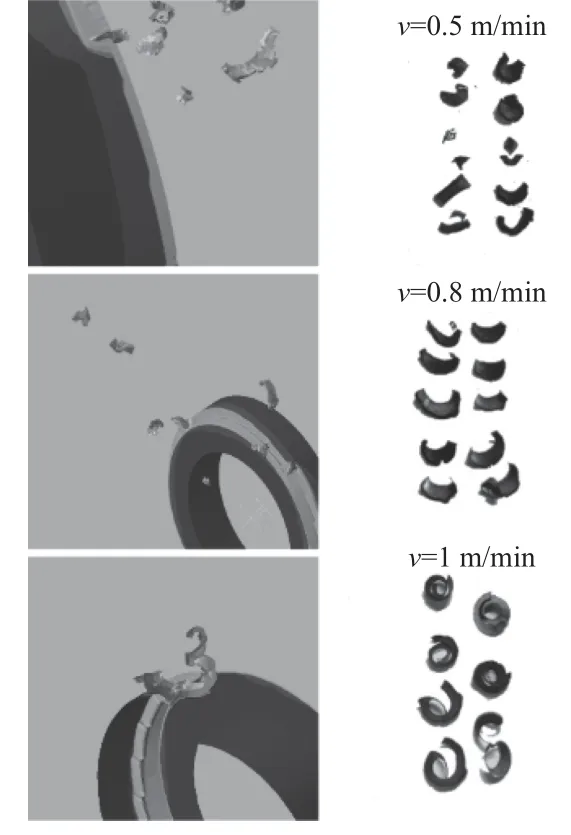

如图3a 所示,当刀具转速为480 r/min、切削深度为0.3 mm、进给速度为0.5 m/min 时切屑易断裂,生成的为C 形屑,并且由于进给速度较小,C形屑长度较短。图3b 所示为进给速度为0.8 m/min时,形成的C 形屑较长,切屑随切削过程发生了分离。图3c 所示为进给速度为1 m/min 时,切屑为带状切屑,随着前刀面运动并且发生卷曲,不易断屑。进给速度越大,每转进给量随之增加,切屑与工件连接处面积增加,切屑不易断裂,所以生成带状切屑。

图3 进给速度不同的切屑仿真结果

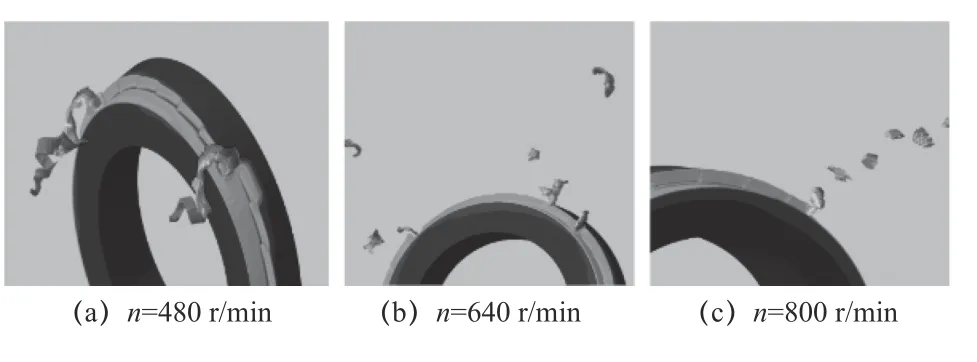

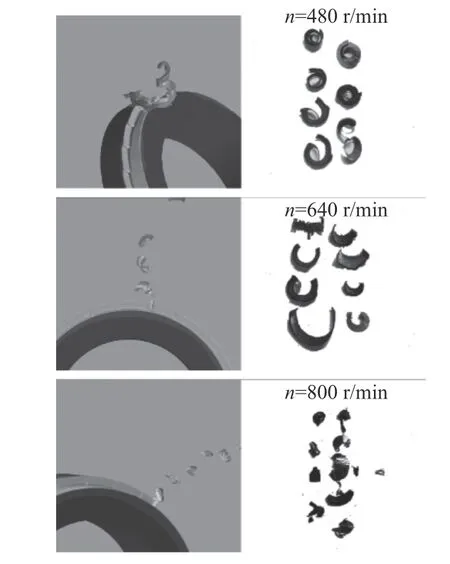

如图4a 所示,切削深度为0.3 mm、工件进给速度为1 m/min 时,当主轴转速发生变化,切屑的形态也会发生变化。当刀具转速为480 r/min 时,切屑可以形成带状切屑,由于转速慢,形成的切屑较长且不易断裂。图4b 所示主轴转速为640 r/min,C 形屑更容易形成,并且更加短小易断裂,可以将热量即时带走,不影响切削过程。图4c 所示主轴转速为800 r/min,由于转速过快。单位时间内切削的材料并没有发生变化,因此产生了较小的C 形屑,同时转速增加,冲击振动增大,对精整加工产生较大的影响。

图4 主轴转速不同的切屑仿真结果

如图5 所示,刀具转速为480 r/min,工件进给速度为1 m/min,切削深度为0.1 mm、0.2 mm 时,切屑均为带状切屑且不易断裂,在无心车床的精加工中切削深度对切屑的影响较小。

图5 切削深度不同的切屑仿真结果

2.3 工艺参数对切削力的影响

在无心车床切削中,当主轴转速较低时,随着主轴转速的增加,单位时间内去除量增加,切削力先增大,主轴转速不断增加,单位时间内去除量不再增加,刀具与工件之间摩擦系数减小,切削力减小,并且温度不断提高,工件强度和硬度减小,所以切削力也不断减小。切削力主要为切向力Ft、进给力Ff、径向力Fr,研究不同切削参数对切削力的影响,切削力不同切削参数下的稳定切削后的切削力平均值。不同切削参数对切削力的影响如图6 所示。从图6a 可以看出,切削力随着进给速度的增大而增大,随着进给速度的增加,单位时间内的工件去除量也随之增加,切削力逐步增大。图6b 表明切削力随着主轴转速的增大而减小,主轴转速增加,刀具与工件的摩擦系数减小,切削力也随之减小,当切削深度与进给速度一致时,提高主轴转速可以降低切削力。图6c 说明了切削力随着切削深度的增大而增大,这是因为去除的材料增加了,需要的切削力也随之增加。

2.4 工艺参数对残余应力的影响

钛合金车削仿真模型中,可以提取到工件表层残余应力,同样是在圆柱坐标系下提取,如图7a所示,当切削深度为0.3 mm、进给速度为1 m/min时,随着主轴转速的不断增加,工件表层产生的均为残余压应力,在主轴转速分别为420 r/min、480 r/min、640 r/min、800 r/min 的情况下残余压应力先略微减小然后增大。图7b 所示为进给速度分别为0.5 m/min、0.8 m/min、1 m/min、1.2 m/min 的情况下,工件表层产生的同样为残余压应力,随着进给速度的增大而减小。图7c 所示为切削深度为0.1 mm 与0.2 mm 时,工件表层残余应力为残余拉应力,并且随切削深度的增大而减小;切削深度为0.3 mm 与0.4 mm 时,工件表层残余应力由拉应力转变为残余压应力,并且随着切削深度的增加而减小。

图7 不同工艺参数对残余应力的影响

3 试验设计

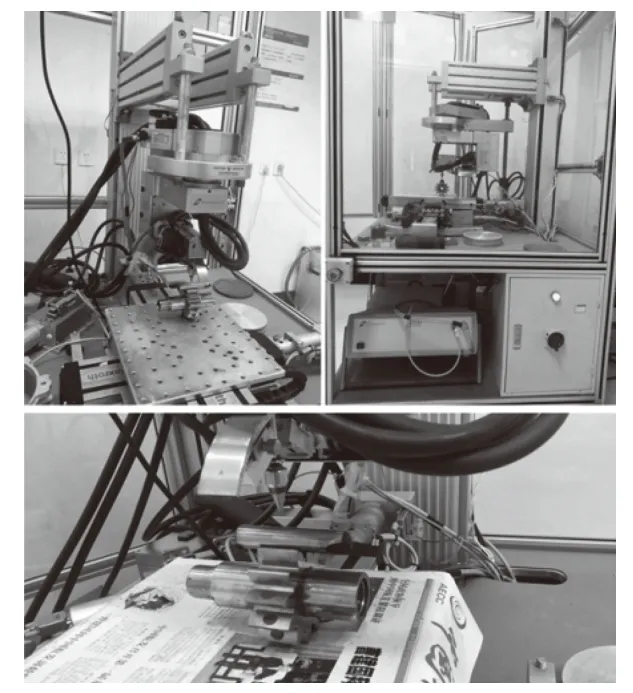

3.1 切削力

本文研究的材料是钛合金 TC4,采用 XF-WXC无心车床设备进行切削试验,如图8 所示。切削力测试系统为 Kistler 三向测力仪及配套Dynoware 软件。在实验过程中同时测量三向分力,然后合成总力,以对比分析。 测力仪安装在前导向和刀盘中间,用夹具固定,工件与前导向直接连接。测试前进行静态和动态标定,减少误差。给定条件下重复测量3 次,采样频率设置为1 024 Hz。每次采集后切削力的信号通过分段周期平均去噪,然后3 次测试力数据再进行平均。无心车床采用4 把刀具高速旋转、工件进给的形式去除钛合金棒材表面外表皮。刀具采用YG8 硬质合金刀具,刀具前角2°,后角5°,刃倾角0°,主偏角90°。

图8 无心车床切削试验

为研究不同切削参数对切削力的影响,选择稳定切削过程的切削力合力平均值作为研究对象,如图9 所示,为切削力合力的预测值与实验值对比。表4 中主轴转速不同的情况下,试验值与预测值误差小于10%;表5 中进给速度不同的情况下,试验值与预测值误差小于10%;表6 中切削深度不同的情况下,试验值与预测值误差小于10%;仿真与试验的趋势基本相同,试验中存在不同的干扰因素,都会引起振动信号的误差,所以实验与仿真趋势相同即可验证仿真的准确性。

表4 主轴转速不同切削力预测误差

表5 进给速度不同切削力预测误差

表6 切削深度不同切削力预测误差

图9 切削力仿真与试验对比

3.2 残余应力

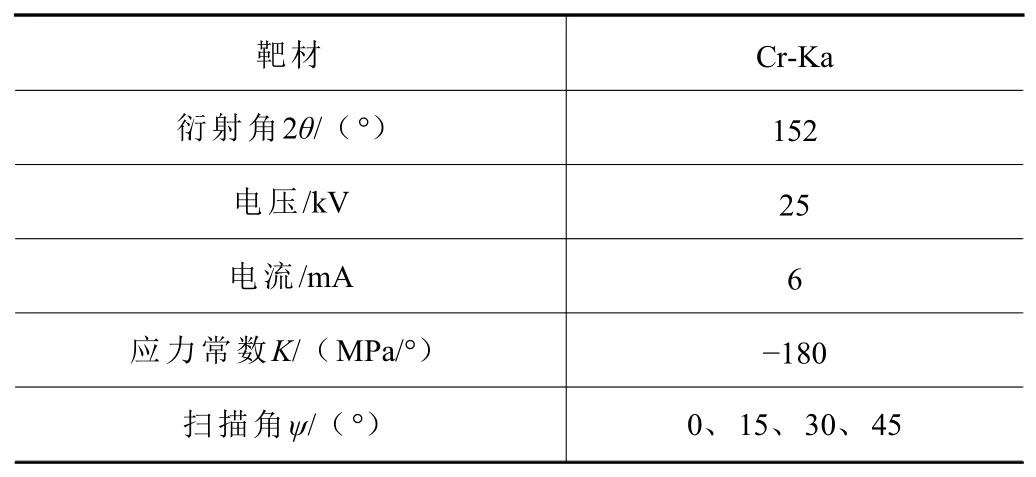

在切削完成后,将钛合金试件两端截取部分,进行残余应力的采集试验,残余应力测量在(XSTRESS-300)仪器下完成,测量仪器如图10所示,参数见表7。

表7 射线测定条件参数

图10 X 衍射法测量残余应力

由于试件表面残余应力分布比较浅,故针对表面 0.1 mm 内的残余值进行测量。在测量时,结合电解抛光和游标卡尺的办法来测量电解抛光深度,适用于沿层深方向分布的残余应力。本次仅测量沿深度方向的残余应力,为了试验的准确性得到保证,将每个测量点都进行3 次测量,取平均值,试验选用参数与仿真一致,将测量结果与仿真结果进行对比,如图11 所示。

图11 残余应力仿真与试验对比

由图11 可知,仿真预测值趋势与试验趋势大致相同,试验与仿真总体趋势是一样的,仿真结果略低于实际测量结果,试件任何加工工艺之间都将影响工件表面的残余应力的精确性,虽然数值存在误差,但残余应力的试验结果与仿真结果大致相同,较好地验证了仿真。

在主轴转速为400~800 r/min 时产生的均为残余压应力,在800 r/min 时残余压应力明显增加,所以转速在选择400~600 r/min 时切削过程产生的残余应力有利于工件生产,在进给速度为0.5~0.8 m/min 时,产生的残余压应力较1.0~1.2 m/min时更大,在切削深度为0.1~0.2 mm 时,产生了残余拉应力,对切削过程影响较大,而在切深为0.3~0.4 mm 时,工件表面产生的是残余压应力,有利于切削过程。

3.3 切屑形态

基于所建立的车削仿真模型所生成的切屑形貌,切屑形态有助于了解切削过程,三维车削仿真可以更好地贴近试验条件,可以得到更完整的切屑形貌,如图12 所示,刀具转速为480 r/min、切削深度为0.3 mm,当进给速度为0.5 m/min 时,切屑首先呈较长的C 形屑,然后随着切削的进行逐步转变为崩碎切屑,在同工况的试验条件下,收集到的切屑部分为C 形屑,部分为崩碎切屑,与仿真中的切屑形态一致;随着进给速度的不断增加,进给速度在到达0.8 m/min 时,仿真得到的切屑均为微微弯曲且各个分离的C 形屑,此时切屑形态有利于排屑,并且可以带走大量的切削热,而在车削试验收集到的切屑明显可以看出大小一致且为字母C 的形状;在进给速度在到达1 m/min 时,由仿真试验可以看出,切屑不易断裂且连续成为带状,带状切屑狭长且锋利,需要及时处理,否则会对刀具和工件表面产生损伤,在此工况收集的切屑在巨大的应力下卷曲为一个整体,体形相较于C 形屑明显增大,工件与刀具发生挤压与摩擦过程中的高弹性使得材料剪切强度高于其剪切应力,所以生成了带状切屑。随着进给速度的不断增大,单位时间内去除的材料不断增加,材料易粘连不易断裂,所以在加工过程中,进给速度保持在0.5~0.8 m/min 可以保证C 形屑的产生。

图12 进给速度不同的切屑仿真与实验对比

图13 所示为进给速度为1 m/min、切削深度为0.3 mm 时,不同主轴转速下的切屑形态。当主轴转速为480 r/min,为带状切屑,当主轴转速为640 r/min时,生成了较好的C 形屑,在此时收集的试验切屑保持完整的C 形,当主轴转速为800 r/min 时,由仿真可以看出切屑呈崩碎状态,细小并且不规则,这是由于随着主轴转速的增加,机床系统也在发生剧烈振动,收集的切屑也表现出不规则的崩碎状。由于转速过快,单位时间内切削的材料并没有发生变化,因此产生了较小的C 形屑,同时转速增加,冲击振动增大,对精整加工产生较大的影响。

图13 主轴转速不同的切屑仿真与实验对比

图14 所示为进给速度为1 m/min、主轴转速为480 r/min 时,切削深度不同时切屑的形态,均为卷曲状的带状切屑,产生的带状切屑,易缠绕工件和刀具,且这类切屑断屑比较困难,应避免出现,同时说明了精密车削的过程中,切削深度对切屑形貌的影响不大。

图14 切削深度不同的切屑仿真与实验对比

4 结语

本文基于ABAQUS 建立了钛合金三维有限元精整车削模型,进行了车削仿真试验,研究了不同工艺参数对切屑形貌、切削力、残余应力的影响,为钛合金的切削加工提供了理论依据,并且得到了以下结论。

(1)建立了无心车床的三维精整车削有限元模型,对仿真得到的不同工艺参数下的切屑形貌、切削力、切削温度、残余应力进行了分析讨论,结果表明本文所建立模型仿真结果准确,能够对残余应力、切削力等进行合理预测。

(2)根据所建立模型,使用三因素四水平试仿真试验,对比分析了不同工艺参数下的切屑形貌。结果表明,加工过程中,进给速度与切削深度一致的情况下,主轴转速越大,切屑越易生成C 形断屑。而在主轴转速与切削深度一致的情况下,进给速度为0.5 m/min 时切屑易生成C 形屑,随着进给速度的增加,切屑易生成带状屑。而切削深度则对切屑形貌影响较小。

(3)工艺参数对切削力的影响分析如下:进给力Ff随着进给速度的增大而增大,切向力Ft与径向力Fr随进给速度先增大后减小。切削力随着主轴转速的增大而减小,当切深与进给速度一致时,提高切削速度可以降低切削力。切削力随着切削深度的增大而增大。

(4)工艺参数对残余应力的影响分析如下:切削深度为0.3 mm、进给速度为1 m/min 时,残余应力随主轴转速先增大后减小;主轴转速为480 r/min、切削深度为0.3 mm 时,残余压应力随进给速度的增加而减小;主轴转速为480 r/min、进给速度为1 m/min 时,当切削深度为0.1 mm 与0.2 mm时,工件表层残余应力为残余拉应力,并且随切削深度的增大而增大,当切削深度为0.3 mm 与0.4 mm时,工件表层残余应力由拉应力转变为残余压应力,并且随着切削深度的增加而减小。