带束层冠部钢丝排列角度对子午线轮胎力学特性的影响

钱 超,周水庭,孙鹏飞

(厦门理工学院机械与汽车工程学院,福建厦门 361024)

轮胎是汽车重要的组成部件,改变轮胎的结构会对轮胎的力学特性产生影响[1-2]。研究发现,轮胎滚动阻力与带束层角度和带束层膨胀率负相关;随着带束层模量的增大,轮胎滚动阻力先快速增大后逐渐减小[3]。张丽霞等[4]以轮胎的带束层帘线角度、带束层帘线宽度、胎压和胎面橡胶弹性为优化变量,以操纵稳定性为优化目标,对轮胎参数进行优化。文孝霞等[5]以径向刚度参数作为轮胎磨损性能的评价指标,对轮胎径向刚度随不同带束层帘线弹性模量和带束层帘线角度的变化规律进行研究,并对带束层帘线角度影响因子进行灵敏度分析。冯强等[6]以带束层的角度、厚度和宽度为变量展开研究,发现带束层的角度对轮胎耐磨性的影响最大,其次是宽度,而厚度对轮胎耐磨性的影响最小。Gil 等[7]利用基于Timoshenko 梁理论的数学模型,分析带束角变化对带束刚度的影响。Zhou 等[8]通过对不同帘线结构轮胎的接地特性进行研究发现轮胎带束角会对轮胎带束所受的应力产生巨大的影响。Chen 等[9]研究了不同速度下带束层的周向和轴向受力,以及不同骨架材料反向包络下圆周力的极值,得出在静止状态下,带束层的帘线受力呈现出与帘线排列方向一致的趋势;随着速度的增加,帘线力表现出明显的波动和不对称性。以上学者从不同角度探究了轮胎带束层参数的改变对轮胎性能的影响,但鲜有学者将有限元方法与实验相结合,探究带束层冠部钢丝排列角度对子午线轮胎力学特性的影响,在保证轮胎使用寿命的同时提升车辆操控稳定性和燃油经济性。为此,本文以205/55R16 子午线轮胎为研究对象,结合ABAQUS有限元分析软件分别从轮胎受力及能量变化2个方面,探究带束层冠部钢丝排列角度对子午线轮胎力学特性的影响,为轮胎设计与制造提供参考与借鉴。

1 轮胎有限元模型的建立及验证

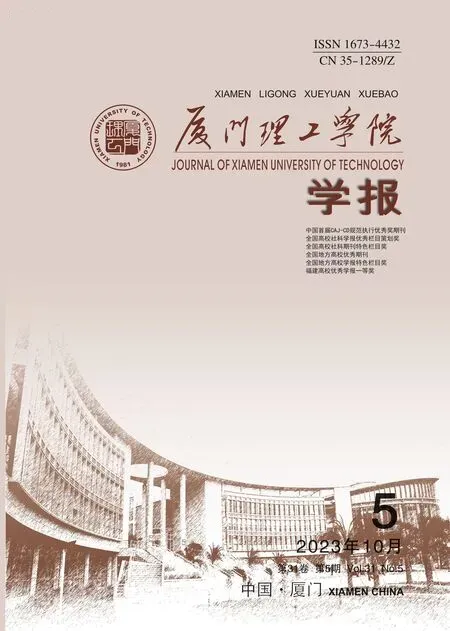

轮胎有限元建模具体如图1所示。首先,根据厂家提供的轮胎实物断面,在CAD软件中绘制出轮胎二维断面图;然后,导入ABAQUS 软件,进行轮胎截面分区,并赋予相应材料属性;最后,使用旋转命令得到轮胎三维有限元模型。

图1 轮胎有限元建模Fig.1 Tire finite element modeling

为验证所建模型的合理性,分别利用ABAQUS 软件和轮胎五刚特性试验机进行仿真与实验,轮胎仿真模型验证如图2所示。

图2 轮胎仿真模型验证Fig. 2 Tire simulation model

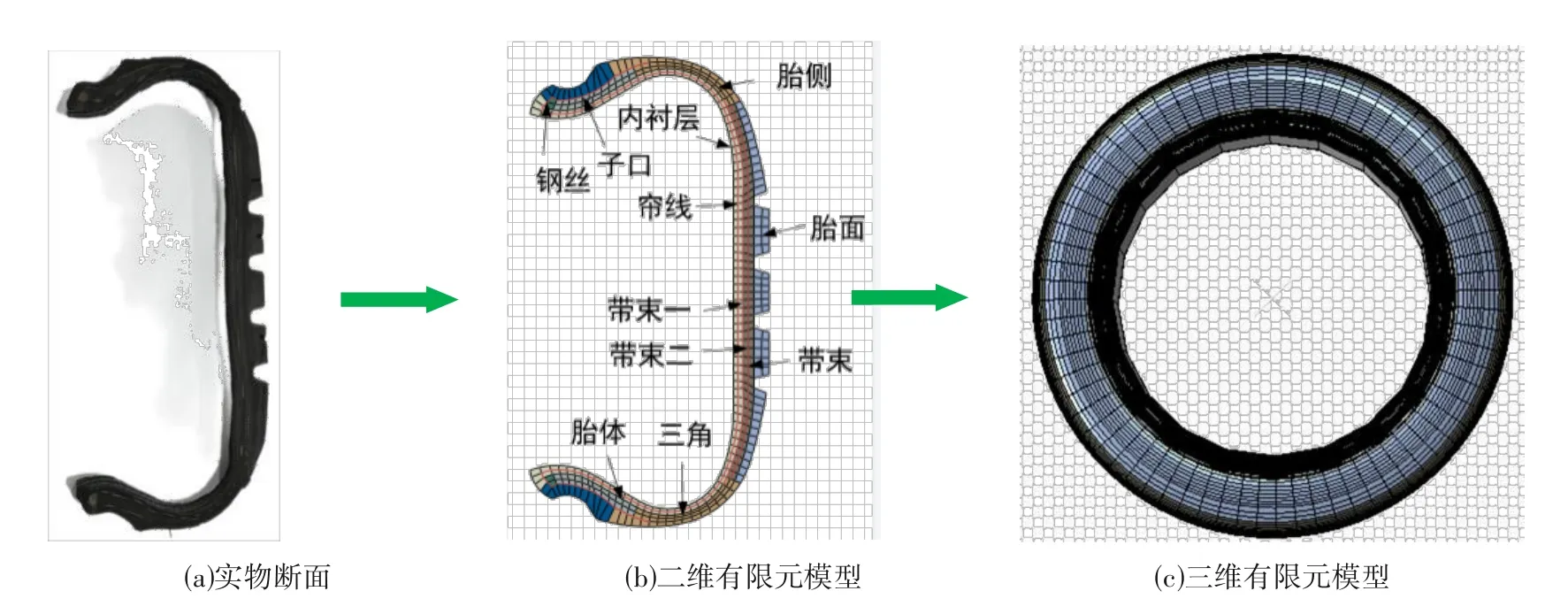

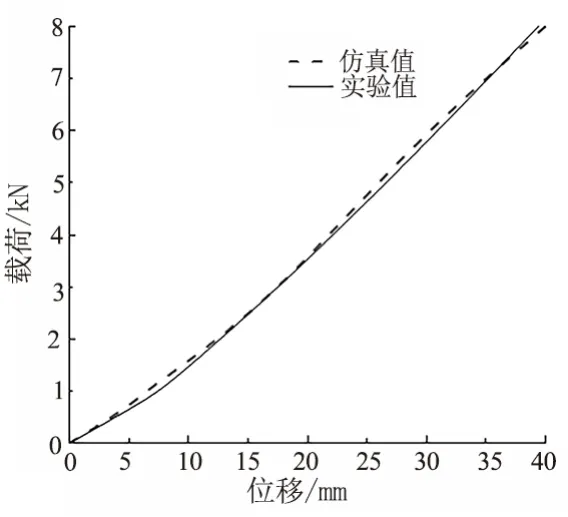

将轮胎法向刚度的仿真结果与实验数据进行对比分析,结果如图3 所示。由图3 比较结果可以看出,仿真结果与实验数据具有很好的一致性,且误差不超过10%。同时,得到轮胎在不同法向载荷下的断面宽度测量值与仿真值对比结果,具体如表1所示。

表1 轮胎不同法向载荷下断面宽度测量值与仿真值对比表Table 1 Radial load and section width of tire

图3 轮胎法向刚度仿真值与实验值对比图Fig.3 Comparison of tire radial stiffness between simulation and experiment

由表1可知,在不同载荷下,轮胎断面宽度仿真值与实验测量值的最大误差为1.28%。综上,所建立的轮胎模型具有较高合理性,可以用于后续的分析。

2 带束角对轮胎力学特性的影响分析

2.1 轮胎运动坐标系建立

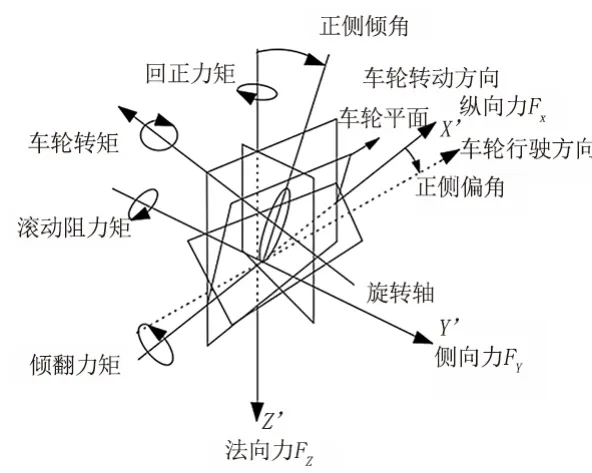

依据美国汽车工程师学会(SAE)标准建立如图4 所示的轮胎运动坐标系。坐标系的原点是轮胎接地印迹中心,X轴定义为车轮平面与地面的交线,前进方向为正;Y轴为车轮旋转轴线在地面上的投影线,向右为正;Z轴与地面垂直,向下为正。

图4 轮胎运动坐标系Fig.4 Motion coordinate system

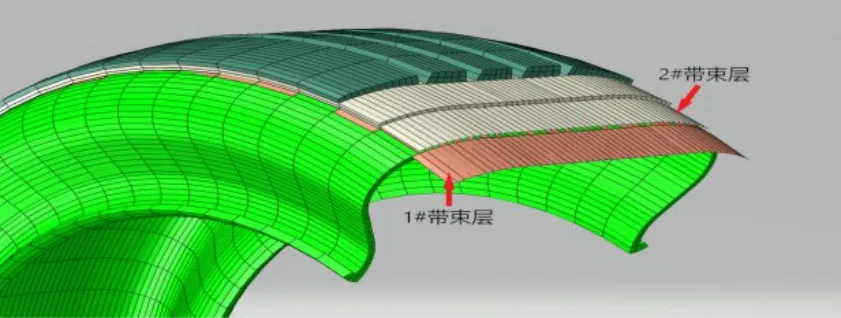

2.2 轮胎带束层结构

本文所研究的轮胎的带束由胶料和钢丝组成,其中钢丝以相反角度相对排列,分别形成1# 带束层与2# 带束层。带束层宽度和带束角会影响轮胎的性能,不同的带束角可以改变轮胎的横向和纵向刚度,从而影响车辆的转弯能力和驾乘体验。带束层结构如图5所示。

图5 带束层结构图Fig.5 Structure of the belt layer

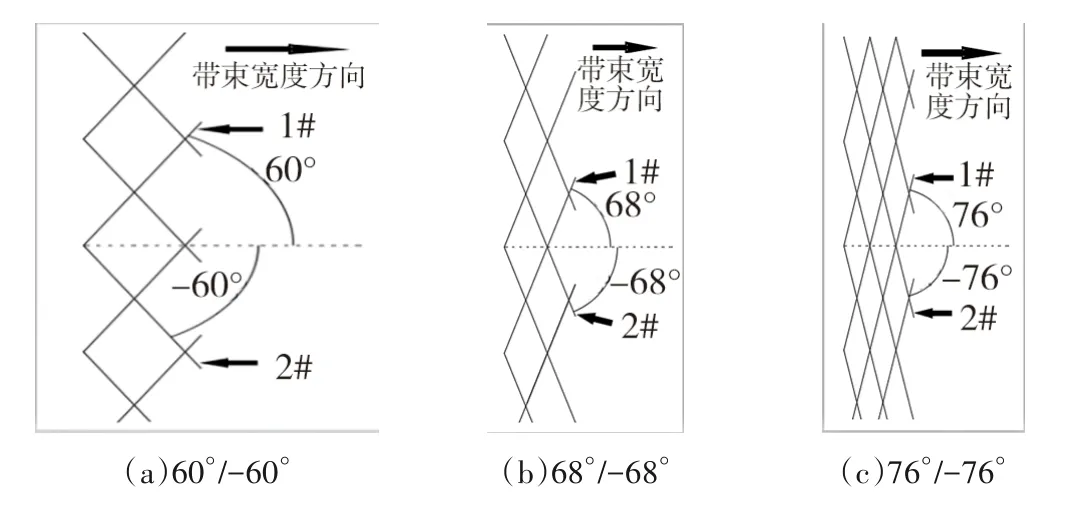

为探究不同带束角对轮胎力学特性的影响,设置60°/-60°、68°/-68°、76°/-76°(仿真实验简化取值为60°,68°,76°)3 组带束角用作对比分析,不同带束角示意图如图6所示。在0.21 MPa胎压、60 km·h-1速度、2 kN 法向载荷的工况下,利用所建有效模型,进行轮胎负载运动仿真并获取相关物理量。考虑到仿真成本,仿真时长共设置3.4 s,其中0~3 s 为静态加载,3 s 后为负载滚动。通过观察,发现轮胎在3.2 s 时开始稳态滚动。为了更好地分析带束角改变对轮胎力学特性的影响,本文截取3.2 ~3.4 s 的仿真结果用作研究分析。

图6 不同带束角的示意图Fig.6 Different belt angles

2.3 仿真结果与分析

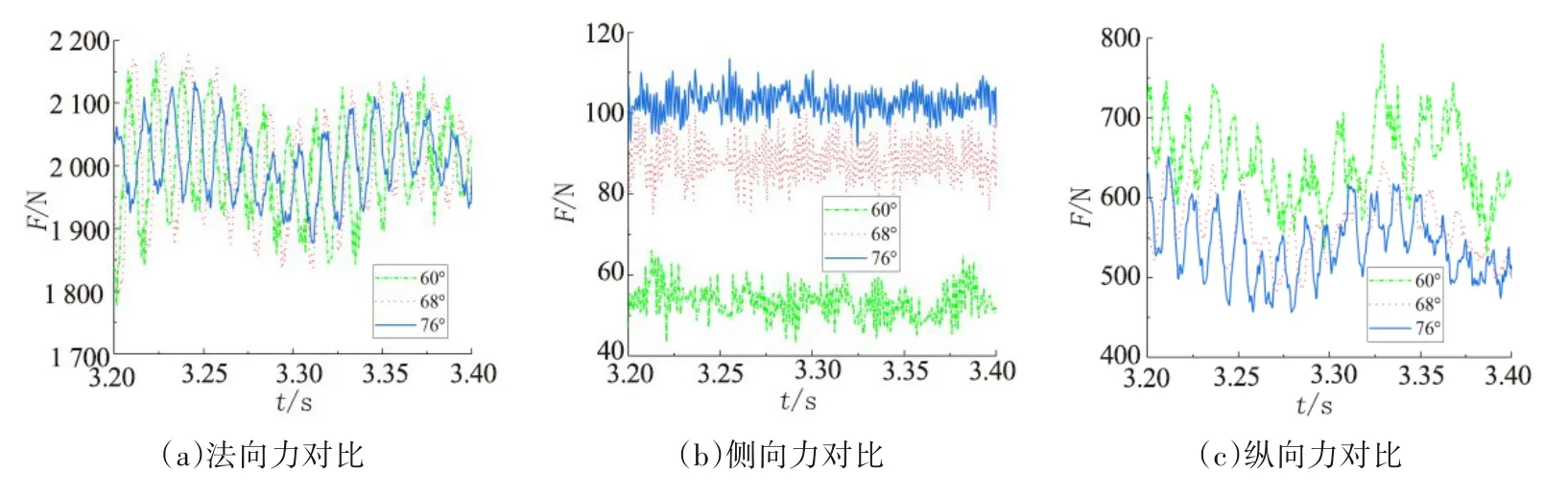

通过仿真分别获取轮胎的法向、侧向和纵向力,得到如图7所示的不同带束角下轮胎受力对比情况。

图7 不同带束角对轮胎的受力影响对比图Fig.7 Comparison of influences of different belt angles on tire forces

通过图7对比分析发现:带束角对轮胎法向受力影响甚微,而对侧向和纵向受力影响显著。具体表现为:轮胎的侧向和纵向力都随着时间分别围绕着各自的平衡位置上下振荡,不同的是,60°带束角轮胎侧向和纵向力振荡的平衡位置分别为55、650 N;68°带束角轮胎侧向和纵向力振荡的平衡位置分别为90、600 N;76°带束角轮胎侧向和纵向力振荡的平衡位置分别为105、550 N。这是因为在SAE轮胎坐标系中,轮胎纵向力方向对应于X轴、侧向力方向对应于Y轴、法向力方向对应于Z轴,而轮胎带束角是在XOY平面内标定,所以带束角改变引起的轮胎受力变化只会在X 轴和Y 轴有分量,而不会在Z 轴方向产生分量。由图7 还可以看出,轮胎所受的侧向力随着带束角增大而增大,轮胎所受的纵向力随着带束角增大而减小。然而,无论是侧向力过大还是纵向力过大都会对车辆的转弯能力和驾乘体验产生影响,进而影响车辆的正常行驶。

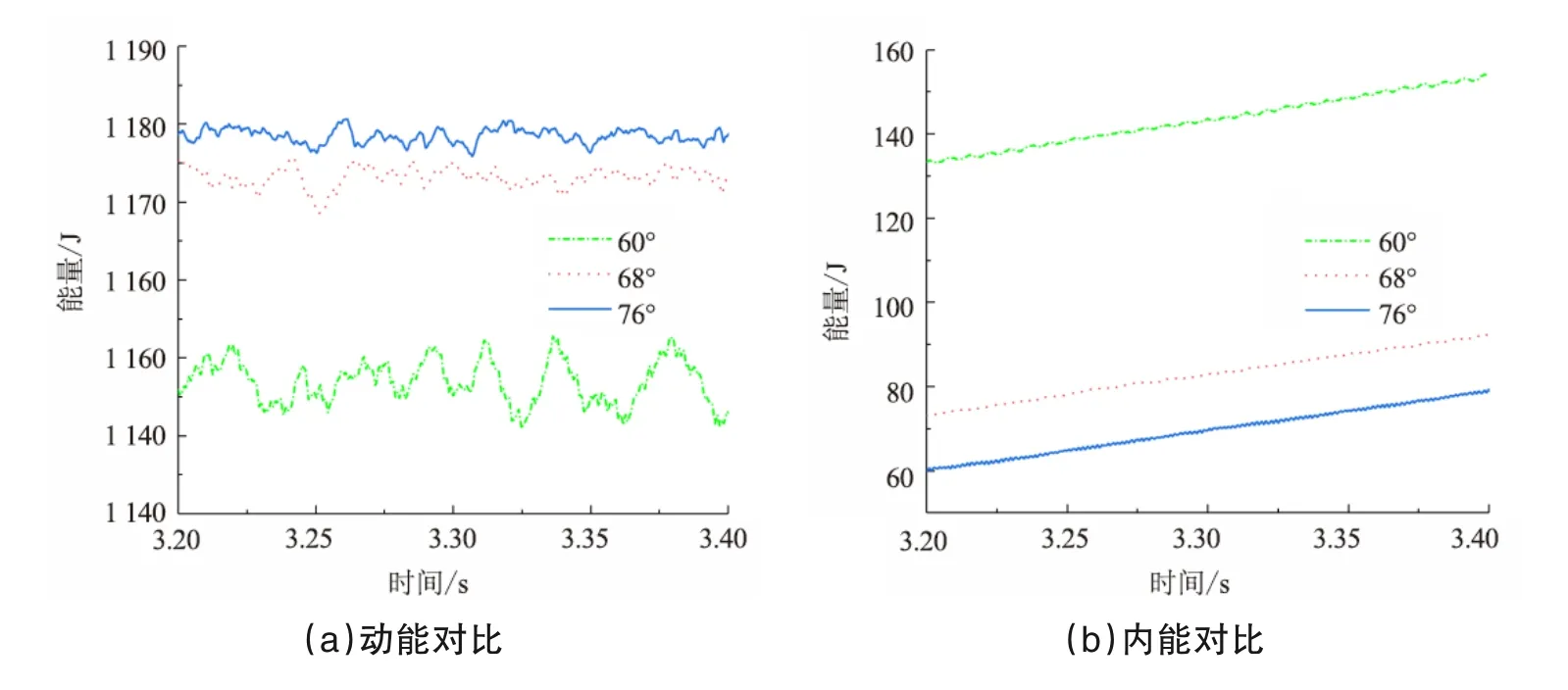

考虑到力的改变往往伴随着能量的变化,为此,通过仿真分析带束角的改变对轮胎能量产生的影响,结果如图8所示。

图8 不同带束角轮胎的能量对比图Fig.8 Comparison of energy of tire with different belt angles

通过图8对比分析可知:3种带束角轮胎的动能均围绕着其平衡位置随时间振荡,60°带束角轮胎的平衡位置对应动能为1 145 J,68°带束角轮胎的平衡位置对应动能为1 175 J,76°带束角轮胎的平衡位置对应动能为1 180 J;60°、68°、76°带束角轮胎的内能分别以134 、74 、60 J 为初始值,按照相同增长率增长。这是因为,在其他条件不变时,只改变轮胎带束角,仅对轮胎初始变形有影响,造成轮胎能量产生如图8所示的变化。同时,轮胎的动能随着带束角增大而增大,轮胎的内能随着带束角增大而减小。然而,轮胎动能增加,意味着油耗增大,不利于车辆的燃油经济性;轮胎内能增加,意味着轮胎内部的变形增大,轮胎的使用寿命降低。

由图7和图8可知,3组不同带束角的轮胎中,60° 带束角轮胎受到的侧向力最大,而轮胎的侧向力过大,使车辆的驾驶难度增加,严重影响车辆正常行驶时的操纵稳定性;76°带束角轮胎的动能最大,而轮胎的动能越大,则需要消耗更多的燃油以维持车辆的正常行驶,这不利于车辆的燃油经济性。综上,轮胎的带束角在本文探究的3组值中取68° 较为适宜。

3 结论

本文建立轮胎有限元模型,通过改变轮胎带束角,分别从轮胎受力及能量变化2个方面探究带束角对轮胎力学特性的影响。对比分析发现:1)带束角对轮胎法向受力的影响微乎其微,基本可以忽略。2)轮胎所受的侧向力随着带束角增大而增大,轮胎所受的纵向力随着带束角增大而减小。60°/-60° 带束角轮胎受到的侧向力是76°/-76° 带束角轮胎受到的侧向力的52 %,但60°/-60° 带束角轮胎受到的纵向力是76°/-76°带束角轮胎受到的纵向力的118 %。3)轮胎的动能随着带束角增大而增大,轮胎的内能随着带束角增大而减小。60°/-60° 带束角轮胎动能是76°/-76° 带束角轮胎动能的97 %,但60°/-60° 带束角轮胎的初始内能比76°/-76° 带束角轮胎的初始内能高123 % 。4)带束角会对轮胎的力学特性产生影响,过大或过小都不利于轮胎的性能与使用,兼顾轮胎性能与使用两方面综合考虑,在3种不同的带束角中,取68°/-68° 较为适宜。