钛白绿矾渣与电解锰渣协同浸出试验研究

文美娜 ,吴元花 ,叶有明 ,曾 军 ,谢雪珍

(1.广西科技师范学院 食品与生化工程学院,广西 来宾 546100;2.广西桂柳新材料股份有限公司,广西 柳州 545616)

电解锰渣是锰矿加入硫酸溶液浸出、除杂后产生的废渣,包括电解锰生产过程中产生的浸出渣、除铁渣、硫化渣等[1],电解锰渣主要物相有CaSO4·2H2O、FeOHSO4和SiO2等,锰主要以可溶性的MnSO4及难溶性的MnO2形式存在[2]。很多学者对电解锰渣的资源化利用进行了研究,主要用于制备改性吸附剂[3]、多孔陶瓷[4]以及肥料[5]等。由于电解锰渣锰含量(约5%)过高会影响材料的性能并污染环境,因此,在其二次利用之前浸出回收锰对改善电解锰渣应用性能、提高企业经济效益具有重要意义[6]。

电解锰渣中锰的分离回收技术主要有磁选法、水洗法、浸出法、铵盐焙烧法、生物浸出法和电化学法等[7],其中浸出法具有操作简单、成本低等优点。蓝际荣等[8]采用柠檬酸三钠和二水合草酸等助剂强化浸出,锰浸出率超过99%;陈红亮等[9]以硫酸+草酸为浸出剂,锰浸出率达99.9%;杨晓红等[10]以盐酸作浸出剂,锰浸出率达到95.89%;王星敏等[11]采用水洗酸解法回收电解锰渣中的锰,锰的浸出率达到97.3%;Shu 等[12]在电解锰渣浆液中加入硫酸和硫酸亚铁,采用电化学法浸出电解锰渣中的锰效率达到96.2%。蓝际荣、陈红亮等采用草酸作为还原剂,带入的有机物会成为新的污染源;王星敏的水洗方法,难以完全浸出电解锰中的MnO2;杨晓红等采用盐酸作浸出剂,浸出过程会放出有毒的Cl2;Shu 等采用硫酸亚铁作还原剂,会增加浸出成本。钛白绿矾渣中的硫酸亚铁含量达90%以上,且基本不计价,用作电解锰渣浸出的还原剂可降低生产成本,但相关研究目前还未见有文献报道。

我国钛白粉产量世界第一,2020 年我国钛白总产量351.2 万t,其中硫酸法钛白占90.9%,每生产1 t 硫酸法钛白粉副产3~4 t 绿矾渣[13],因其中含有TiO2+、Mn2+、Mg2+等杂质难于被直接利用[14],只能以固体废弃物堆存,未能资源化利用。

广西是我国重要的电解二氧化锰和钛白生产基地,电解锰渣和钛白绿矾渣的处理一直是制约两个行业发展的难题。由于钛白绿矾渣中的硫酸亚铁可用作还原剂浸出电解锰渣中的MnO2,因此本文通过探索钛白绿矾渣与电解锰渣协同浸出锰的较优工艺参数,并对锰的浸出过程进行动力学分析,从而实现电解锰渣和钛白绿矾渣的资源化利用。本研究可为电解锰企业和钛白生产企业的固废资源化提供依据,具有较强的现实意义。

1 试验原料

1.1 试验原料

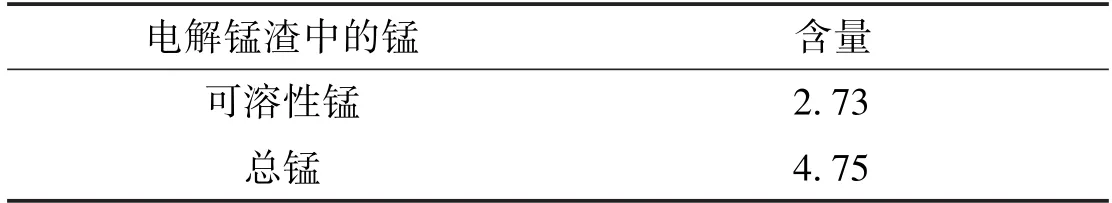

1)电解锰渣。电解锰渣来自广西柳州某电解二氧化锰生产企业,经烘干和研磨后,过孔径为106 μm的筛子密封保存备用。对电解锰渣进行XRD 表征,结果见图1。图1 表明电解锰渣主要物相有SiO2、CaSO4·2H2O、FeOHSO4、MnO2、MnSO4等,其 中MnO2、MnSO4衍射峰相对较弱。通过化学分析得到电解锰渣中总锰和可溶性锰质量百分数,见表1。

表1 电解锰渣中锰的分析结果Table 1 Analysis results of manganese in electrolytic manganese residue %

图1 电解锰渣的XRD 图谱Fig.1 XRD pattern of electrolytic manganese slag

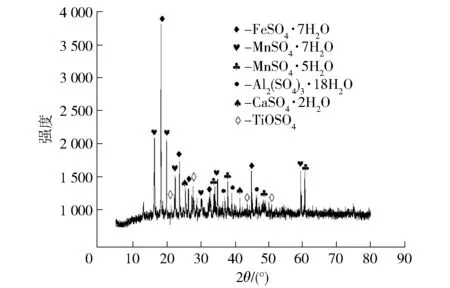

2) 钛白绿矾渣。试验所用的钛白绿矾渣来源于广西藤县某钛白生产企业,经甩干后密封保存备用。对钛白绿矾渣进行XRD 表征,结果见图2。图2表明,钛白绿矾渣主要物相为FeSO4·7H2O、CaSO4·2H2O、MgSO4·7H2O、MnSO4·5H2O、TiOSO4等,其中FeSO4·7H2O 衍射峰最强。通过定量分析可知,绿矾渣主要成分为FeSO4·7H2O,质量分数为92.23%,其他指标见表2。

表2 绿矾渣成分Table 2 Composition of green alum residue of the manufacturer %

图2 钛白绿矾渣的XRD 图谱Fig.2 XRD pattern of titanium white and green alum slag

1.2 试验设备

1)多功能粉碎机,型号为800A 型,来源于永康市玖蓝五金制品有限公司,用于粉碎电解锰。

2)X 射线衍射议,型号为Miniflex600 型,来源于日本Rigaku 公司,用于分析电解锰渣及钛白绿矾渣的物相。

3)电热恒温鼓风干燥箱,型号为GZX-GF101-2-BS-Ⅲ型,来源于上海跃进医疗器械有限公司,用于干燥各种物料。

3)强力搅拌机,型号为H2010G 型,来源于上海越众仪器设备有限公司,用于搅拌反应过程的溶液。

4)ICP-OES(电感耦合等离子体发射光谱仪),型号为热电Thermo iCAP-7200 型,用于分析各种渣及溶液中金属离子含量。

1.3 试验原理及方法

1.3.1 试验原理

电解锰渣中的锰主要以可溶性的MnSO4和难溶性的MnO2物相存在,其中MnSO4易溶于酸性溶液,而MnO2在绿矾渣中硫酸亚铁的还原作用下可转换成易溶解Mn2+。浸出液再经过石灰(CaOH)调pH值,可除去铁、钙、镁等杂质,过滤后得到MnSO4溶液。浸出过程主要反应见式(1)~(3)。

1.3.2 试验工艺

试验工艺如图3 所示。

图3 电解锰渣浸出工艺流程图Fig.3 Process flow chart of electrolytic manganese residue leaching

称取10 g 电解锰渣放到250 mL 烧杯中,按一定的比例加入稀硫酸、绿矾渣,并在集热式磁力搅拌装置上加热一定时间,再加入CaCO3调节pH 值,使Fe3+充分沉淀,得到的浸出渣经减压抽滤、洗涤、烘干、制样后,用ICP 检测残渣中锰含量。锰的浸出率计算公式见式(4)。

式中:η为锰浸出率,%;C0为电解锰渣中锰质量浓度,%;M0为电解锰渣质量,g;C1为残渣中锰质量浓度,%;M1为浸出残渣的质量,g。

2 试验结果与讨论

2.1 电解锰渣与绿矾渣质量比对浸出率的影响

在硫酸浓度1.0 mol/L、浸出温度60 ℃、浸出时间1 h、固液比1∶15 g/mL 的条件下,考察电解锰渣与绿矾渣质量比对锰浸出率的影响,结果见图4。由图4 可知,绿矾渣的加入可有效将电解锰渣中MnO2还原为Mn2+,从而使其从锰渣中浸出。当电解锰渣与绿矾渣质量比从10.0 ∶0 增至10.0 ∶1.0时,浸出率快速增加;当该比值再增大时,浸出率增加不明显。因此,选择电解锰渣与绿矾渣质量比为10.0∶1.0。

图4 电解锰渣和绿矾渣质量比Fig.4 Mass ratio of electrolytic manganese slag and green alum slag

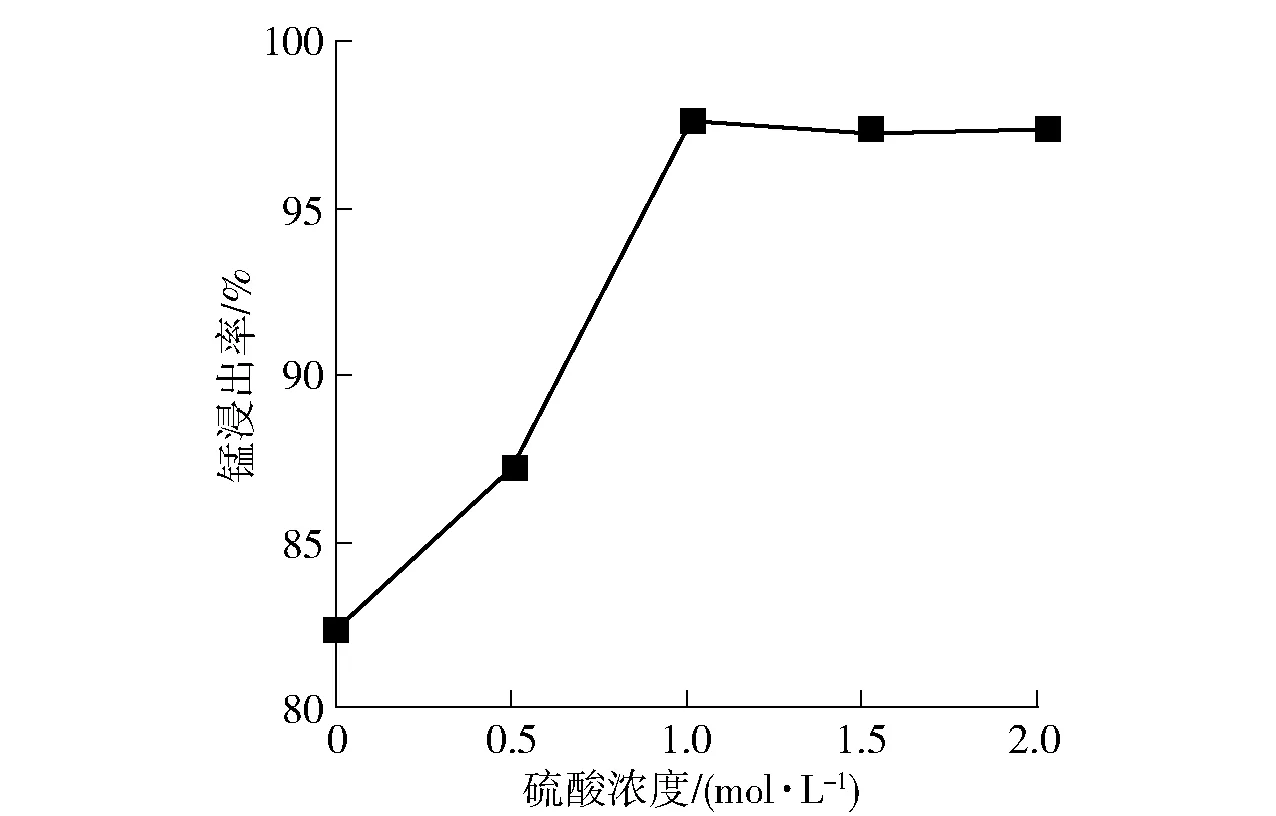

2.2 硫酸浓度对锰浸出率的影响

在电解锰渣与绿矾渣质量比10∶1.0、浸出温度60 ℃、浸出时间1 h、固液比1∶15 g/mL 的条件下,考察硫酸浓度对锰浸出率的影响,结果见图5。由图5可知,随硫酸浓度增加氢离子浓度也增大,提高了二氧化锰的氧化能力,有利于MnO2被Fe2+还原形成Mn2+从渣中被浸出[15]。当硫酸浓度大于1.0 mol/L后,锰的浸出率增加已不明显,同时锰渣中的铁也被溶解,包裹或吸附溶液中的Mn2+,使锰浸出率稍有下降[16],因此最佳硫酸浓度为1.0 mol/L。

图5 硫酸浓度对锰浸出率的影响Fig.5 Influence of sulfuric acid concentration on manganese leaching rate

2.3 浸出温度对锰浸出率的影响

在电解锰渣与绿矾渣质量比10∶1.0、硫酸浓度1.0 mol/L、浸出时间1 h、固液比1∶15 g/mL 的条件下,考察浸出温度对锰浸出率的影响,结果见图6。由图6 可知,锰的浸出率随温度升高不断升高,但当反应温度大于50 ℃后,锰的浸出率升高已不明显。原因是随着反应温度的升高,活化分子的碰撞概率加快,使浸出反应的活化能降低,促进了渣中锰的浸出[17],但温度大于50 ℃后,反应分子已基本被活化,继续升高温度还会增加能耗,因此最佳浸出温度为50 ℃。

图6 温度对锰浸出率的影响Fig.6 Effect of temperature on manganese leaching rate

2.4 浸出时间对锰浸出率的影响

在电解锰渣与绿矾渣质量比10.0∶1.0、硫酸浓度1.0 mol/L、浸出温度50 ℃、固液比1∶15 g/mL 的条件下,考察浸出时间对锰浸出率的影响,结果见图7。由图7 可知,锰的浸出率随时间增加而升高,当浸出时间大于1.0 h 后,浸出率趋于稳定,因此,最佳浸出时间为1.0 h。

图7 浸出时间对锰浸出率的影响Fig.7 Influence of leaching time on manganese leaching rate

2.5 固液比对锰浸出率的影响

在电解锰渣与绿矾渣质量比10.0∶1.0、硫酸浓度1.0 mol/L、浸出温度50 ℃、浸出时间1 h 的条件下,考察固液比对锰浸出率的影响,结果见图8。由图8 可知,随着固液比增大,锰浸出率逐渐上升,当固液比达到1∶15 g/mL 后,锰浸出率逐渐稳定。这是因为固液比较大时,溶液的黏度小,锰离子的浓度低,有利于锰的浸出;当固液比达到1∶15 g/mL 后,电解锰渣中锰已基本被浸出,且固液比过大,会导致电解锰渣中硫酸钙溶解[18],增大硫酸的消耗。因此确定固液比为1∶15 g/mL。

图8 固液比对锰浸出率的影响Fig.8 Effect of solid-liquid ratio on manganese leaching rate

2.6 综合验证试验

根据单因素确定的最佳试验条件,电解锰渣与绿矾渣质量比10.0∶1.0、浸出温度50 ℃、硫酸浓度1.0 mol/L、浸出时间1.0 h、固液比1∶15 g/mL,在硫酸体系下协同浸出钛白绿矾渣和电解锰渣。

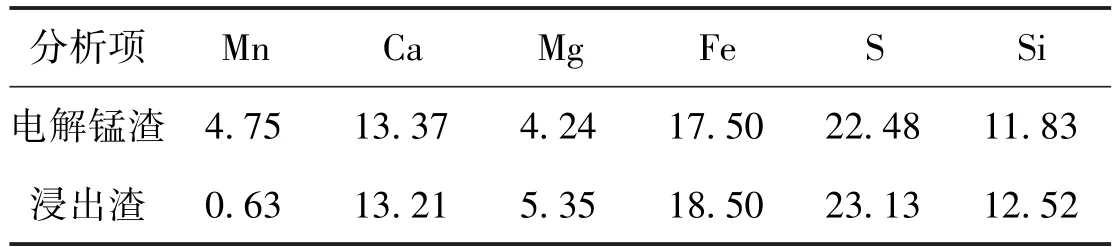

试验数据表明,电解锰渣中锰的浸出率达到98.67%;得到的残渣经洗涤、烘干处理后进行XRD表征,结果见图9。残渣与电解锰渣的化学成分对比见表3。由图9 可知,浸出后电解锰渣的Mn 特征峰几乎消失,说明绿矾渣中的Fe2+可有效还原高价锰,并使其从电解锰渣被浸出。由于初次浸出液中的Mn2+浓度较低,可以将浸出液循环使用,以减少硫酸消耗,多次循环后可获得Mn2+浓度大于20 g/L的浸出液后,可以返回锰矿浸出工序配槽或进行除杂处理,得到较纯的硫酸锰溶液。

表3 电解锰渣主要化学成分(质量分数)Table 3 Balance table of main chemical composition(mass fraction) of electrolytic manganese slag %

电解锰经过钛白绿矾渣协同酸性浸出后,浸出渣的主要成分为SiO2、CaSO4·2H2O、FeOHSO4等,渣中铁含量增加,锰含量大幅降低,有利于用于生产强度高、防渗透能力好、生产能耗低的高铁硫铝酸盐水泥。目前国内的电解锰渣主要堆存在渣场,企业环保压力大,本试验可为企业提高有价金属回收率、实现电解锰资源化利用提供可靠的依据。

3 浸出动力学

电解锰渣的浸出反应属于典型的固-液反应。基于缩核模型对反应的浸出剂和物料之间的动态平衡,浸出反应可能受到以下几个过程的控制:外扩散控制、界面化学反应控制、内扩散-界面化学联合控制,3 种模型的浸出率x与反应时间t之间的关系分别见式(5)~(7)[19]。

式中:k1、k2、k3分别表示3 种模型浸出过程中的表观速率常数,min-1;t为反应时间,min;x为金属浸出率,%。

3.1 拟合动力学方程

液-固反应通常受界面化学反应控制、内扩散-界面化学联合控制,为了确定浸锰的控制步骤,在50 ℃、不同浸出时间的条件下,分别用式(5)、(6)、(7)拟合锰的浸出率,结果如图10 所示。由图10看出,式(7)曲线的拟合度明显比式(6)曲线的拟合度高,因此初步判定浸出反应过程受内扩散-界面化学联合控制。

图10 界面化学反应控制、内扩散-界面化学联合控制动力学拟合曲线Fig.10 Kinetic fitting curve of interfacial chemical reaction control and diffusion-interfacial chemical joint control

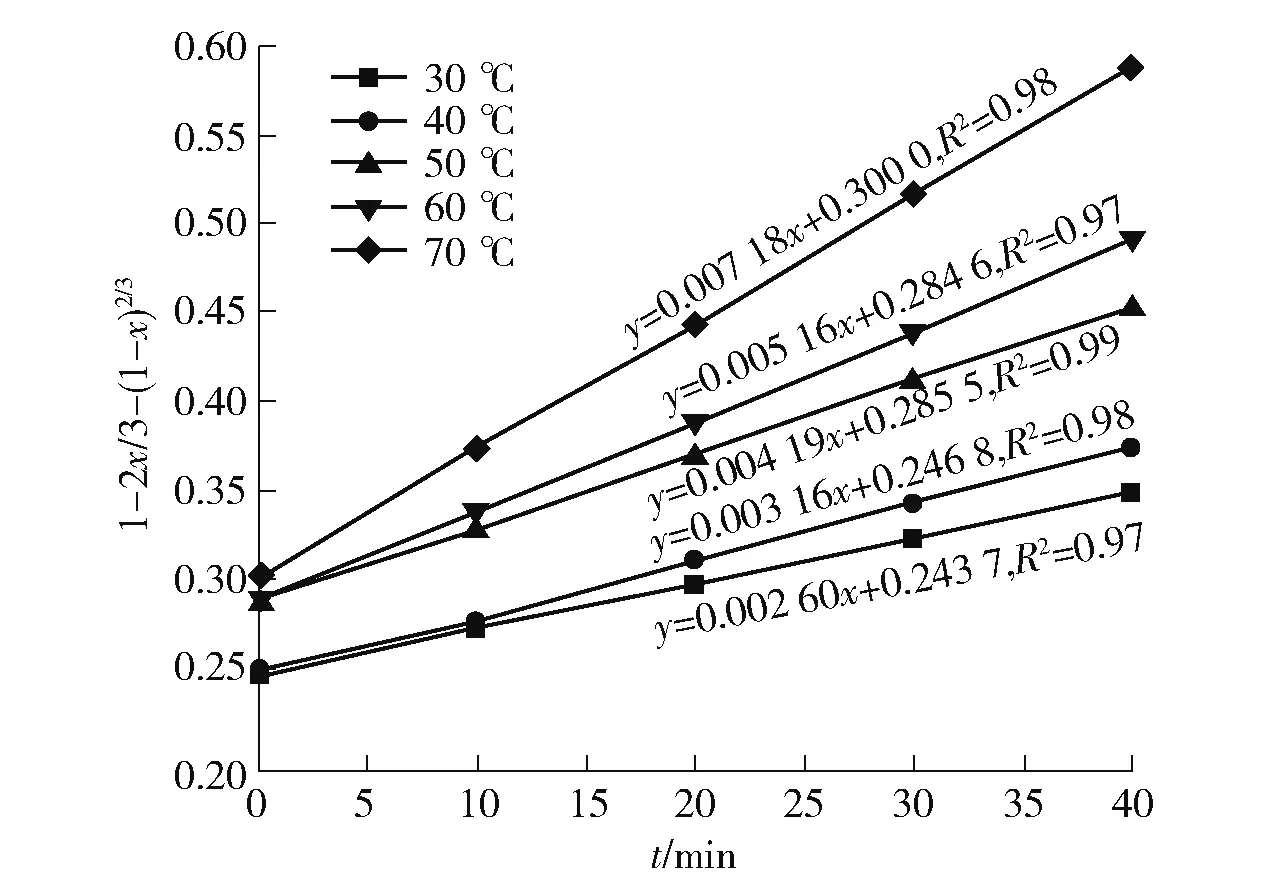

在不同浸出温度分别进行浸出试验,将不同温度条件下锰的浸出率代入内扩散-界面化学联合控制动力学模型,计算各截距、相关系数R2,结果如图11 所示。图11 表明,在303~343 K 之间,1 -2x/3 -(1 -x)2/3对时间t具有显著线性关系,不同温度对应的相关系数R2均大于0.95。表明电解锰渣中锰的浸出率是受内扩散-界面化学联合控制。

图11 不同温度下1 -2x/3 -(1 -x)2/3与时间t 的关系Fig.11 Relationship between 1-2x/3-(1-x)2/3 and time t at different temperatures

图11 中直线斜率即为反应速率常数k,其与温度的关系满足阿仑尼乌斯方程,见式(8)。

对方程两边取对数,可得式(9)。

式中:A为频率因子;Ea为表观活化能,kJ/mol;R为摩尔气体常数,取8.314 J/(mol·K);T为浸出温度,K。

以1/T为橫坐标对lnk作图,结果如图12 所示。由图12 确定表观活化能Ea为40.468 kJ/mol,频率因子A为1.992。

图12 lnk 与T -1的线性关系拟合曲线Fig.12 Fitting curve of linear relationship between lnk and T -1

综上表明,钛白绿矾渣在硫酸体系浸出电解锰渣中锰的浸出过程可以用收缩核模型描述;锰拟合方程为y=-4.487 0x+7.602 1,R2为0.99,表观活化能为40.468 kJ/mol,频率因子为1.992。当浸出反应受内扩散-界面化学联合控制时表观活化能一般为12~42 kJ/mol[20]。因此,钛白绿矾渣在硫酸体系浸出电解锰渣中锰过程由受内扩散-界面化学联合控制比较合理。

电解锰渣中浸出锰的宏观动力学方程表达为式(10)。

4 结论

采用硫酸体系对钛白绿矾渣和电解锰渣进行协同浸出,探索其资源化利用的最优工艺参数,并对浸出动力学进行了分析,得到以下结论。

1)浸出的最佳工艺参数为电解锰渣和绿矾渣质量比10.0 ∶1.0、浸出温度50 ℃、硫酸浓度1.0 mol/L、浸出时间1.0 h、固液比1∶15 g/mL,在此条件下,锰的浸出率达到98.67%。

2)浸出渣的主要成分为SiO2、CaSO4·2H2O、FeOHSO4等,可用作高铁硫铝酸盐水泥原料,从而实现电解锰渣、钛白绿矾的资源化利用,对提高企业效益,减轻环保压力具有重要意义。

3)浸出过程可以用收缩核模型描述,表观活化能为40.468 kJ/mol,浸出过程受内扩散-界面化学联合控制,宏观动力学方程为1 -2x/3 -(1 -x)2/3=1.992exp(-40.468/RT)t。