二氧化碲制备碲粉新工艺生产实践

董竞成 ,李玉东 ,叶钟林 ,章尚发 ,王鹏程 ,李 鑫 ,朱思毅,徐 勇

(1.云南铜业股份有限公司西南铜业分公司,云南 昆明 650102;2.易门铜业有限公司,云南 玉溪 651100;3.中国铜业有限公司,云南 昆明 650051)

碲作为非金属元素中金属性能最好的稀散元素,以其良好的金属性能被广泛应用于冶金、医药、石油化工、电子电器、玻璃陶瓷、航空航天等领域[1]。近年来,碲消费呈现日益增长的趋势,碲的应用由传统冶金、石油化工等领域开始向太阳能发电玻璃、半导体、红外探测新兴领域转变,成为重要的战略资源之一。全球40%的碲用于光伏太阳能行业,碲化镉(CdTe)薄膜太阳电池因其成本低、光电转换效率高、温度系数低、镉排放量低等特点,具有广阔的发展趋势和应用前景,是未来碲需求最主要拉动力[2]。

目前,大部分铜、铅冶炼企业多采用碲化铜/碲渣→碱浸→中和→电积→浇铸→1#碲锭工艺进行碲生产,该工艺虽成熟稳定,但存在生产周期长、劳动强度大、碲回收率低等问题[3-5]。李伟等[6]通过旋流电积技术将碲传统电积周期由22 d 缩短到5 d,大幅提高了碲电积效率,但旋流电积设备存在始极片难以安装和取出、碲片难以剥离等问题,无法实现工业化应用。为解决碲电积工艺上述弊端,提升碲生产效率,增强碲产品的创效能力,有学者研究了液膜分离法、吸附法、微生物浸出法、微波处理法等新兴工艺[7],上述均为试验室研究,未在工业生产上成熟应用。

西南铜业联合相关科研院所开发了二氧化碲浸出-还原-浇铸1#碲锭的生产工艺,通过近3 年的生产实践及优化,新工艺日趋成熟稳定,该工艺流程短、设备配置简单、劳动效率高、回收率高,具有较好的应用前景[8]。本文对二氧化碲盐酸浸出-二氧化硫还原制备碲粉新工艺生产实践中的浸出温度、浸出时间、浸出液固比、预还原时间、还原时间、还原温度等参数进行优化,并创新性地提出铁粉深度还原降低后液含碲措施,以提升碲还原率及回收率,实现碲产品增产创效。

1 生产原料、工艺及设备配置

1.1 原料及辅料

1)二氧化碲。原料来源于云南某铜冶炼企业阳极泥处理车间,主要化学成分见表1。

表1 二氧化碲化学成分分析结果Table 1 The compositions of tellurium dioxide%

2)辅料。其他生产辅料主要包括30% HCl(工业纯,云南钰森商贸有限公司)、Na2SO3(分析纯,西陇科学股份有限公司)、液体SO2(工业纯,武汉清江化工黄冈有限公司)。

1.2 工艺流程及原理

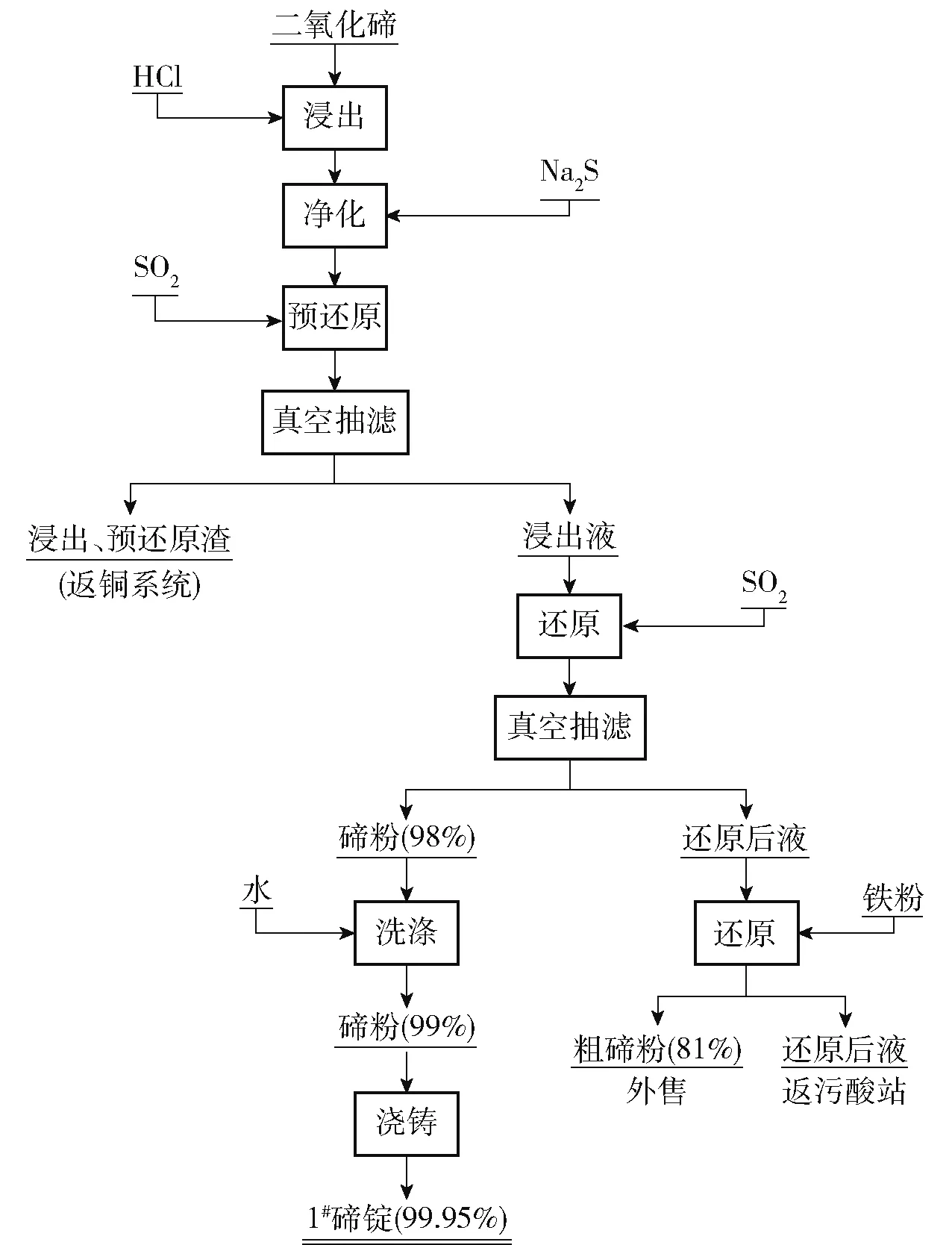

二氧化碲制备碲粉新工艺流程如图1 所示。将碲化铜经碱浸、中和后产出的二氧化碲按照一定的液固比配入浓盐酸进行浸出,浸出过程中为降低铜等杂质元素含量,加入硫化钠进行净化除杂,铜离子与硫化钠反应生成重金属硫化物沉淀[9];将净化后的溶液通入二氧化硫进行预还原,预还原利用硒与二氧化硫反应趋势优先于碲的特性,将溶液中的氯化硒还原成单质硒,过滤分离后可将硒去除;对除铜、硒后滤液通入二氧化硫进行还原,过滤、洗涤后得到碲粉产品,碲粉经浇铸产出1#碲锭。

图1 二氧化碲制备碲粉新工艺流程Fig.1 Process flow of novel process for preparing tellurium powder from tellurium dioxide

二氧化碲与浓盐酸在高温条件下反应生成四氯化碲溶液,反应方程见式(1)[10]。

碲化铜碱浸、中和过程中,有少量的铜离子和硫酸反应生成硫酸铜结晶进入二氧化碲,在二氧化碲浸出过程中,硫酸铜再溶于盐酸成为杂质,为降低杂质铜的影响,加入硫化钠,使其与浸出液中的铜离子形成不溶性硫化物,从而除去溶液中的铜,反应方程见式(2)[11]。

二氧化硫将四氯化碲溶液还原成单质碲,并反应生成盐酸及硫酸,其反应方程见式(3)[9]。

图2 为反应式(1)~(3)的标准吉布斯自由能,根据HSC5.1 计算得到。图2 表明,反应(1)~(2)在温度0~100 ℃范围内都可朝正向进行,但二氧化碲与盐酸的反应趋势随着温度升高逐渐降低,硫化钠除铜的反应趋势随着温度升高有小幅度升高;反应(3)需温度超过37.5 ℃才会发生,随着温度升高,二氧化硫还原四氯化碲反应的吉布斯自由能降低,反应正向进行的趋势增加,因此温度升高有利于二氧化硫还原四氯化碲。

1.3 生产设备配置

二氧化碲浸出在盐酸体系中进行,由于氯离子对钢制材料腐蚀极强,因此反应釜均采用玻璃钢材质,以避免氯离子对设备造成的腐蚀。二氧化碲制备碲粉的主要生产设备信息见表2。

表2 二氧化碲还原制备碲粉主要生产设备信息Table 2 Information about the main production equipment for preparation tellurium powder by reduction tellurium dioxide

2 生产控制参数优化与讨论

2.1 二氧化碲浸出

2.1.1 浸出温度对浸出率的影响

在二氧化碲加入量200 kg/釜、搅拌转速60 r/min、浸出液固比3∶1、浸出时间60 min 的条件下,考察不同浸出温度对浸出率的影响,结果如图3 所示。图3 显示,温度由35 ℃升高至65 ℃时,碲的浸出率由82.7%升高至95.5%,说明温度的升高有利于盐酸与二氧化碲传质接触,能使更多的二氧化碲与盐酸溶液反应生成四氯化碲溶液;继续升高温度至95 ℃,碲的浸出率有小幅下降趋势,这是由于温度升高,盐酸挥发加快,使得参与反应的盐酸减少,从而碲的浸出率下降。基于节能考虑,选择最佳浸出温度为65 ℃。

图3 浸出温度对浸出率的影响Fig.3 The effect of leaching temperature on leaching rate

2.1.2 浸出时间对浸出率的影响

在二氧化碲加入量200 kg/釜、搅拌转速60 r/min、浸出液固比3∶1、浸出温度65 ℃的条件下,考察不同浸出时间对浸出率的影响,结果如图4 所示。图4 表明,浸出时间由30 min 延长至60 min 时,碲的浸出率由87.5%提高至95.5%,因为延长浸出时间可以使二氧化碲中更多的碲被氯化进入溶液;进一步延长浸出时间至150 min 时,碲的浸出率出现小幅下降并趋于平稳,这是因为随着浸出时间延长,一方面高温下盐酸挥发量变多,盐酸浓度下降;另一方面,随着浸出时间的延长,二氧化碲中能溶解于盐酸中的碲几乎全部进入溶液。基于生产效率考虑,选择最佳浸出时间为60 min。

图4 浸出时间对浸出率的影响Fig.4 The effect of leaching time on leaching rate

2.1.3 浸出液固比对浸出率的影响

在二氧化碲加入量200 kg/釜、搅拌转速60 r/min、浸出时间60 min、浸出温度65 ℃的条件下,考察不同浸出液固比对浸出率的影响,结果如图5 所示。图5 表明,浸出液固比对碲浸出率有显著的影响,在浸出液固比为1∶1时,碲的浸出率为64.8%,说明盐酸量不足以将原料中的碲溶解;液固比增加至3∶1时,碲的浸出率由64.8%升高至95.5%,盐酸量的增加提高了碲的溶解能力,碲浸出率升高;继续升高液固比至5∶1,碲的浸出率小幅度升高,但HCl 消耗量大幅增加。基于生产成本考虑,选择最佳液固比为3∶1。

图5 浸出液固比对浸出率的影响Fig.5 The effect of liquid-solid ratio on leaching rate

2.2 预还原

2.2.1 预还原机理

预还原的主要目的是利用二氧化硫还原四氯化硒生成单质硒,过滤后可将硒去除。

浸出过程中,二氧化碲中的硒与盐酸反应生成四氯化硒进入浸出液;在浸出液中通入二氧化硫,四氯化硒则被二氧化硫还原成单质硒,反应方程见式(4)~(5)[11]。图6 为HSC5.1 计算得到的反应式(3)、(5)的标准吉布斯自能。图中显示,二氧化硫还原四氯化硒的反应趋势优先于四氯化碲;温度高于37.5 ℃后,四氯化碲还原反应也会发生。因此,短时间通入二氧化硫有利于溶液中的亚硒酸还原成单质硒,达到去除硒的目的。

图6 反应(3)、(5)的标准吉布斯自由能Fig.6 Standard Gibbs free energy of reactions (3) and (5)

2.2.1 预还原时间对渣率的影响

在二氧化碲加入量200 kg/釜、浸出温度65 ℃、浸出时间60 min、浸出液固比3 ∶1、搅拌转速60 r/min 条件下,设定预还原工序二氧化硫流量25 kg/h、预还原温度65 ℃,考察不同预还原时间对渣率的影响,结果如图7 所示。

图7 预还原时间对渣率的影响Fig.7 The effect of prereduction time on slag ratio

由图7 可知,预还原时间由5 min 延长至95 min时,渣率由9.2%升高至15.6%。对预还原渣进行成分分析,结果见表3。表3 表明,随着预还原时间的延长,渣中碲含量由87.1%增加至96.4%,变化显著,说明溶液中的四氯化碲被还原成单质碲进入了渣中。为避免更多的碲被还原进入渣中,选择最佳预还原时间为5 min。

表3 预还原渣化学分析Table 3 The composition of prereducted slag

2.3 二氧化硫还原

2.3.1 还原温度对还原率的影响

在浸出液600 L/釜、搅拌速率60 r/min、还原时间4 h、二氧化硫流量25 kg/h 的条件下,考察不同还原温度对还原率的影响,结果如图8 所示。图8 显示,还原温度由50 ℃提高至70 ℃时,碲的还原率由85.3%提高至87.5%,继续升高温度至90 ℃,碲的还原率在87%左右波动。因此,选择最佳还原温度为70 ℃。

图8 还原温度对还原率的影响Fig.8 The effect of reduction temperature on reduction rate

2.3.2 还原时间对还原率的影响

在浸出液600 L/釜、搅拌速率60 r/min、还原温度70 ℃、二氧化硫流量25 kg/h 的条件下,考察不同还原时间对还原率的影响,结果如图9 所示。由图9 可知,还原时间由2 h 延长至6 h,碲的还原率由83.3%提高至91.5%,表明溶液中的碲大部分被还原成单质碲;进一步延长还原时间至10 h,碲还原率小幅度提高至92%,这是由于溶液中四氯化碲浓度降低,同时溶液溶解二氧化硫的能力达到饱和,还原速率明显下降。基于节能与环保考虑,选择最佳还原时间为6 h。

图9 还原时间对还原率的影响Fig.9 The effect of reduction time on reduction rate

2.4 洗涤及浇铸

还原碲粉经水洗3~4 次,直至洗水pH 值为6.0~7.0,洗涤后碲粉在中频炉熔铸温度650 ℃、恒温时间60 min 条件下进行浇铸;对浇铸后碲锭进行研磨,并采用型号钢研纳克Plasma 2000 型ICPAES 电感耦合原子发射光谱仪进行分析,分析结果见表4。表4 数据表明,精碲的杂质元素含量总和小于0.05%,碲主品位大于99.95%,产品满足YS/T 222—2010《碲锭》标准中Te9995 牌号要求。

表4 精碲主要化学成分Table 4 The compositions of refined tellurium %

采用D/Max-3B 型X 线衍射仪(日本理学电企仪器有限公司)对精碲进行X 射线衍射分析,结果如图10 所示。图10 显示,精碲物相衍射峰全为Te,且没有其他杂峰。

图10 精碲粉XRD 图谱Fig.10 XRD patterns of refined tellurium

2.5 工艺改进优化

在还原温度70 ℃、还原时间6 h、搅拌转速60 r/min、二氧化硫流量25 kg/h 的条件下,碲的还原率最高达到91.5%,流程碲回收率为87.38%,但还原后液中碲含量大于20 g/L。为此,在还原后液中加入铁粉深度还原回收碲。

铁粉还原碲原理为铁与溶液中的四氯化碲反应生成单质碲与氯化亚铁溶液,反应方程见式(6),标准吉布斯自由能由HSC5.1 计算得到。深度还原采用的铁粉粒度为80 目(0.198 mm),单质铁含量为95%;在铁粉加入量10 kg/釜、还原温度70 ℃、还原时间1 h 条件下,还原后液中的碲含量可降低至3.91 g/L,铁粉还原产出粗碲粉品位为81.2%。铁粉深度还原减少了还原后液中碲的损失,碲还原率提高至96%,流程碲回收率达91.68%。

2.6 经济效益分析

浸出还原工艺与电积工艺生产效率对比如图11 所示。生产实践证明,浸出还原工艺相比电积工艺,产品周期缩短了约95%,产量提高了4 倍,生产效率低的问题得到解决。

采用盐酸浸出-二氧化硫还原工艺制备碲粉,碲产品产量由2018 年的8 t/a 提升至2022 年的40 t/a。目前4N 碲价格约为54 万元/t,3N 碲价格约为48 万元/t,粗碲粉计价销售约为40 万元/t,碲产品增产创造经济效益为:40 ×48 -8 ×54=1 488万元;铁粉深度还原回收粗碲粉3 t,粗碲粉回收创造经济效益为:3 ×40=120 万元。创造经济效益合计为1 488 +120=1 608 万元。

3 结论

本研究对二氧化碲盐酸浸出-二氧化硫还原新工艺制备碲粉的浸出温度、浸出时间、浸出液固比、预还原时间、还原时间、还原温度等参数进行了优化,并创新性地提出铁粉深度还原降低后液含碲的思路,主要得出以下结论。

1)采用盐酸浸出-二氧化硫还原工艺从二氧化碲中制备碲粉,固定二氧化碲加入量200 kg/釜、搅拌转速60 r/min,在浸出温度65 ℃、浸出时间60 min、浸出液固比3∶1、预还原时间5 min、还原时间6 h、还原温度70 ℃的条件下,碲的浸出率为95.5%,还原率为91.5%;还原碲粉经洗涤浇铸后可获得满足YS/T 222—2010《碲锭》标准中Te9995牌号要求的精碲产品。

2)在铁粉加入量10 kg/釜、还原温度70 ℃、还原时间1 h 条件下,还原后液(碲含量20 g/L)中的碲含量可降低至3.91 g/L,碲还原率提高至96%,流程碲回收率达91.68%。

3)相比于二氧化碲电积工艺,盐酸浸出-二氧化硫还原工艺可缩短产品生产周期约95%,实现了碲产品高效产出与经济效益的提升。