大型相控阵天线局部热试验验证技术

腊栋 陈辉 陈彬彬 杨尚宁 包泽彬 晁京伟

(上海卫星工程研究所,上海 201109)

目前,对于有源相控阵天线卫星,传统真空热试验方法为有源相控阵天线随卫星平台一起在空间环境模拟器内进行热试验测试,完成热试验验证[1-4]。然而,随着航天器探测需求的提高,大型的空间系统也不断应用,有源相控阵天线面积逐步由数平米增大到十几平米、数十平米、上百平米乃至数百平米。传统将有源相控阵天线随卫星平台一起开展热试验的方式,不仅经费需求大,而且受到空间环境模拟器设备尺寸的限制,将变得难以实现[5-6]。因此,需要通过局部热试验来完成验证。

针对大型有源相控阵天线构型特点,本文选取可以代表其热分布特征的局部构件开展模块级真空热试验,并与整体真空热试验进行对比,形成通过局部真空热试验实现大型有源相控阵天线热试验验证的方法。

1 局部热试验验证方法

大型有源相控阵天线通常由多个具有相同热特性的模块按一定规律排列组成子阵,子阵进一步组成子板,多个子板最终组成天线阵,各模块/子阵/子板热分布具有较好的一致性,因此,可以通过局部真空热试验实现对天线阵自身所固有的接触热阻、导热、辐射换热等热特性的试验验证。

模块级/子阵级/子板级局部真空热试验与全阵面及整星热试验主要差异在于星体与天线阵面间的辐射换热和天线展开机构等引入的漏热源,前者可以结合仿真分析进行确定;后者可根据已有同类展开机构等漏热源测试数据进行确定,对于新型构件可以通过开展局部热试验确定。

将局部真空热试验与整星真空热试验进行对比,基于局部真空热试验修正后热模型的计算结果与整星真空热试验测试结果进行对比,评估基于局部真空热试验验证技术的有效性,形成大型相控阵天线局部真空热试验验证方法。基于上述分析,大型有源相控阵天线局部热试验验证方法主要包括以下条件:

(1)天线阵面的热分布应具有规律性,可提取出代表其热特征的局部构件,并开展局部热试验;

(2)关注局部与整体的差异,确定主导误差源并予以消除,对缺乏参考的误差源开展局部热试验;

(3)采用局部热试验结果修正全阵面热模型,为大型相控阵天线热试验验证提供支撑。

2 试验方案设计

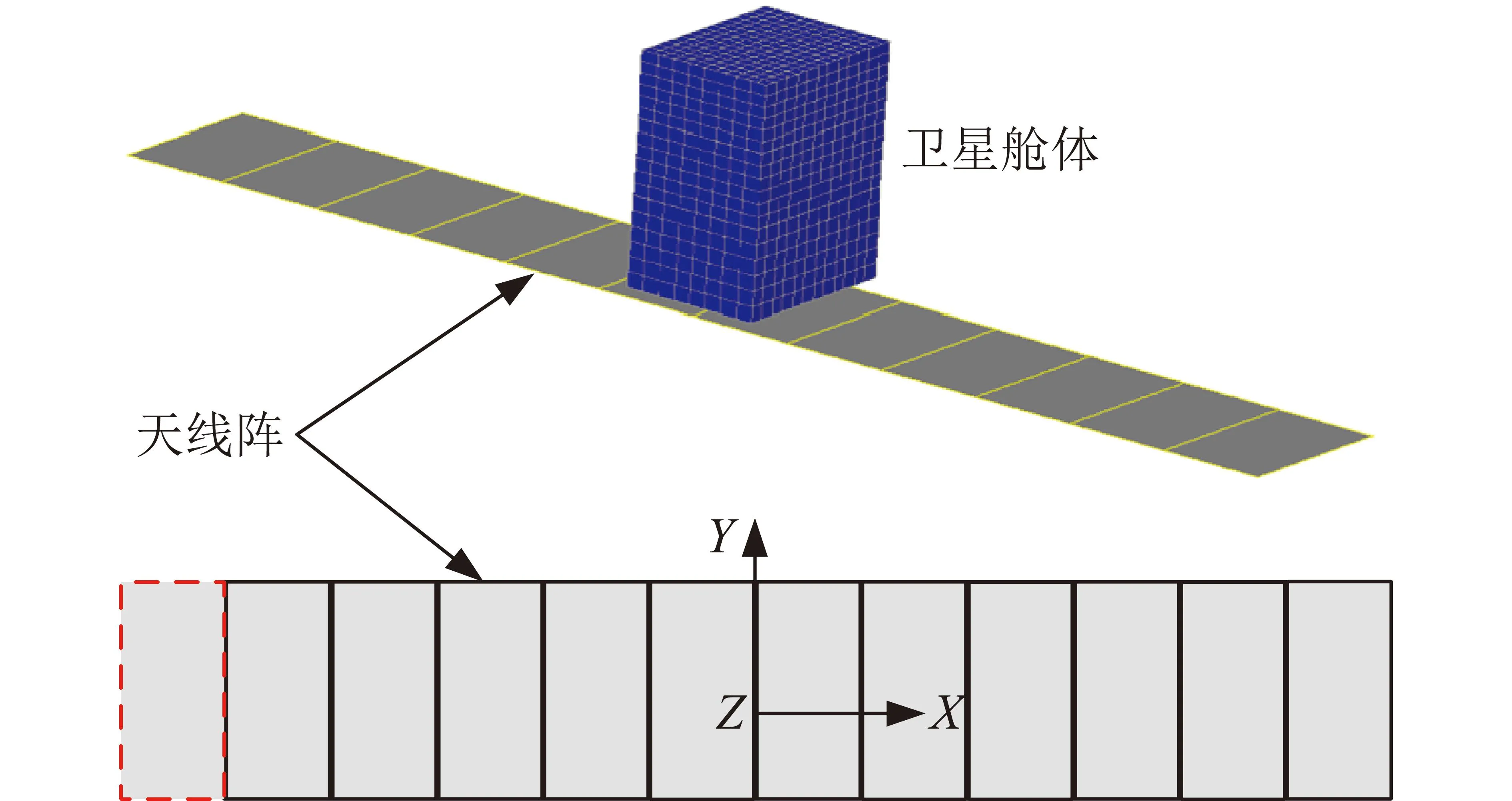

鉴于大型有源相控阵天线规律排布的特性,可选取代表其全阵热特征的模块/子阵/子板开展局部热试验,获取天线阵自身所固有的接触热阻、导热、辐射换热等热特性。在此,为便于说明,以某有源相控阵天线为例进行讨论,其它同类天线可参考研究。天线阵面主要有源单机包括发射/接收(T/R)组件、延时放大组件、二次电源和波控单元等,均布在天线阵面上,距离向(沿Y轴方向)一组天线模块具备天线阵面热特征。此外,天线阵的热设计方案为以外热流相对稳定的对地面为散热面;朝天面和框架包覆多层隔热组件,隔绝空间环境和星体热流变化对其影响;阵面内部以天线模块为单位,采用热管、热控涂层、导热填料等实现等温化,同时采用加热和测温组件进行主动温控,这表明天线阵各模块热设计状态一致。基于此,选取距离向一组天线模块(图1虚线框区域)及其所在区域的部组件为局部真空热试验对象。

图1 某大型相控阵天线阵面布局示意图Fig.1 Layout of the large phased array antenna

试验件包括一体化天线模块热控模拟件、碳纤维框架、热控组件、电缆等。模块内各组件尺寸与实际一致,并能够模拟实际器件热耗及热容(质量),模拟件之间的热阻与实际相同,即安装方式和安装要求与星上产品要求一致。

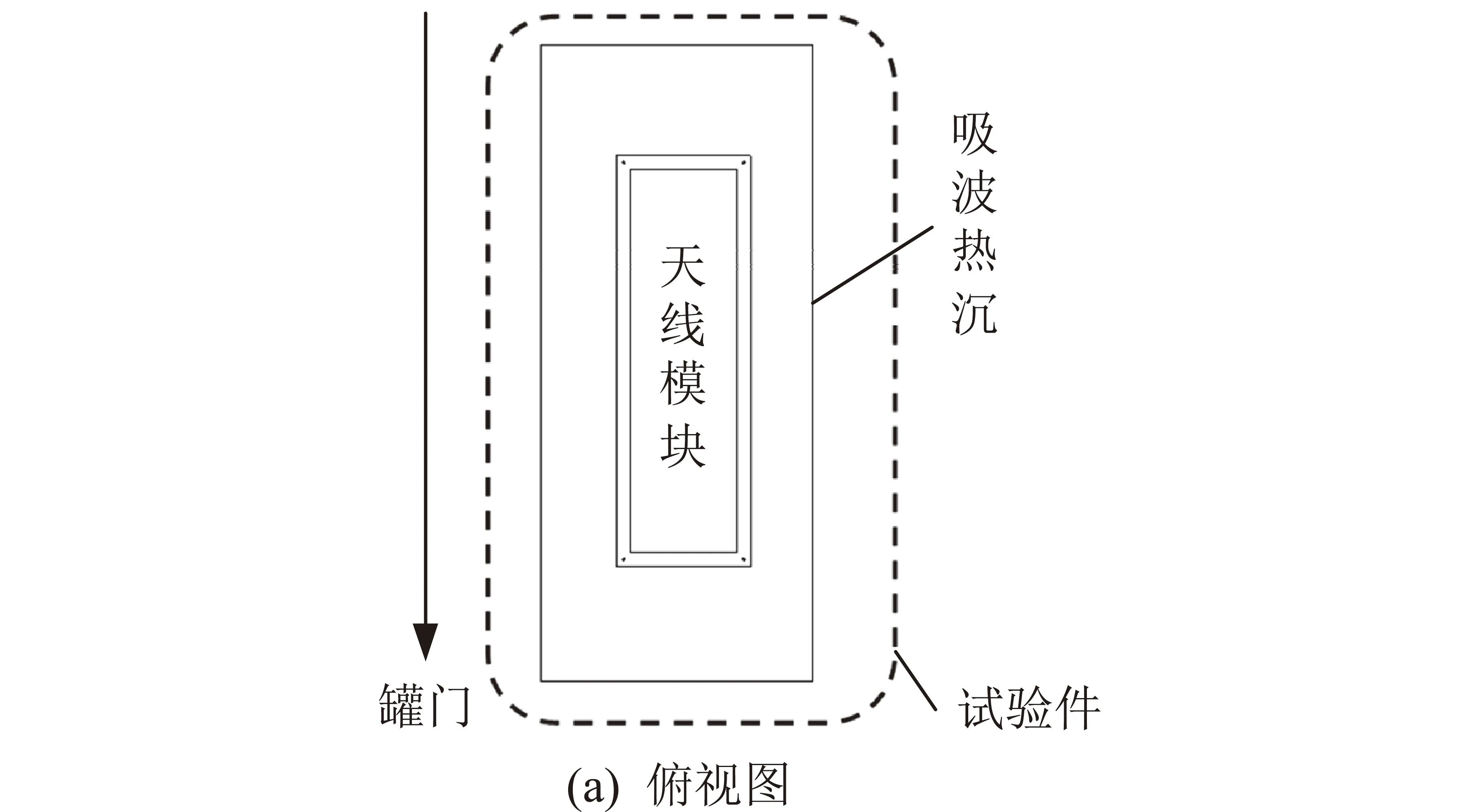

试验件热控状态与星上产品保持一致,放置在真空罐中进行真空热试验,如图2所示。

图2 局部热试验系统示意图Fig.2 Schematic diagram of the partial thermal test system

基于局部真空热试验结果,修正整星仿真模型,并对整星热试验结果进行预示,对比预示结果与整星真空热试验结果,评估基于局部真空热试验验证技术的有效性,形成大型相控阵天线局部真空热试验验证方法。

3 试验结果分析

3.1 局部热试验结果分析

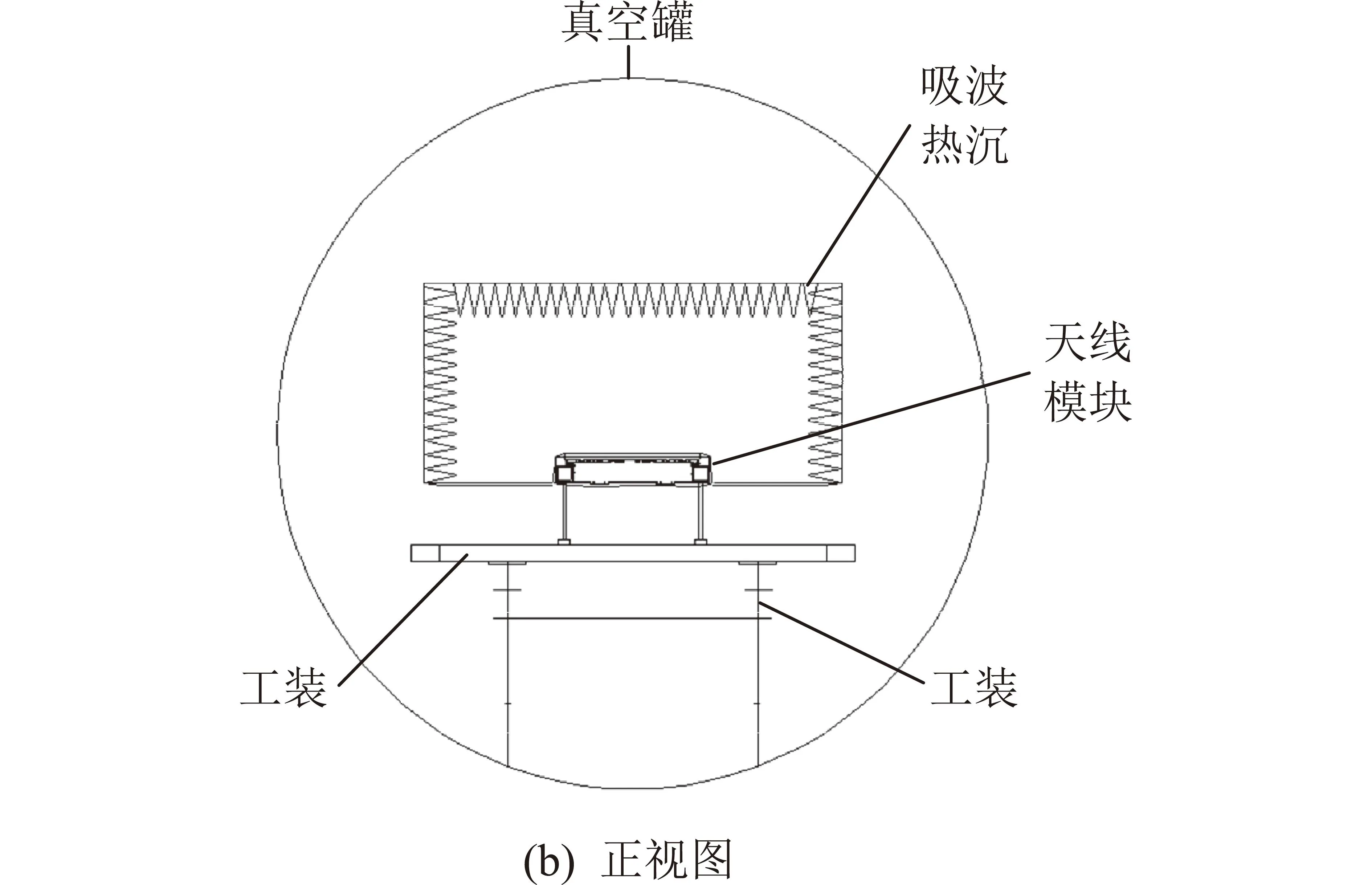

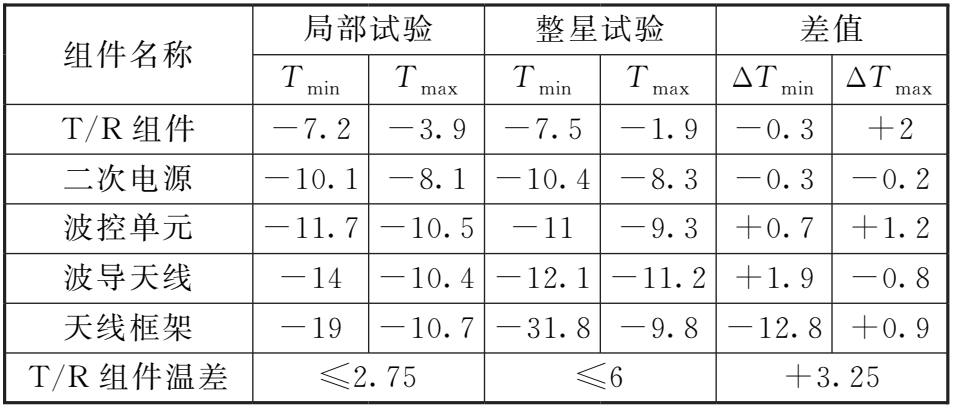

低温工况和高温工况下局部试验结果见表1。

1)低温工况

天线长期不工作,外热流按低温工况施加,控温加热器闭环控温。试验结果表明:①天线不工作经加热器控温,T/R组件平均温度控制在-5℃;②天线在不工作的情况下依靠加热器控制,T/R组件温差为2.75℃。

2)高温工况

天线按规定模式工作,外热流按高温工况施加,控温加热器闭环控温。试验结果表明:①高温工况下,T/R组件高温不超过+20℃;②T/R组件温差6.6℃。

表1 局部试验主要组件温度结果Table 1 Temperature of main components based on partial thermal test ℃

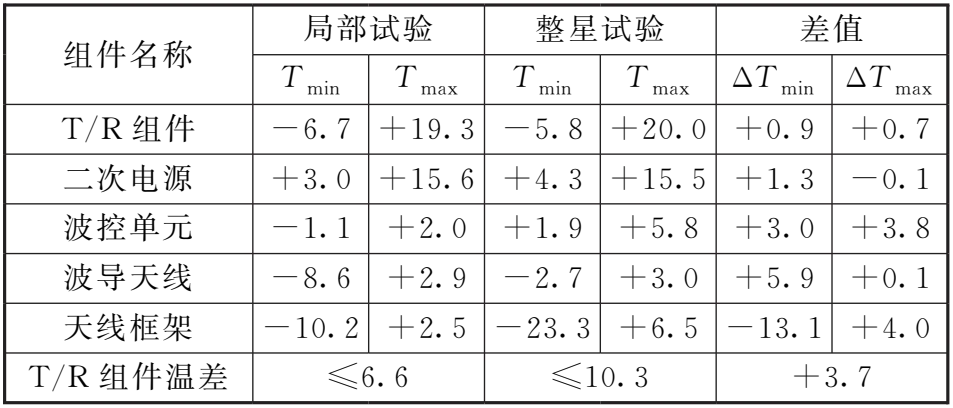

3.2 局部与整星热试验结果对比

低温工况下局部试验与整星热试验结果对比见表2,结果表明:①局部试验与整星热试验结果具有较好的一致性,主要部组件温差不超过2℃;②整星热试验时天线框架低温比局部试验低12.8℃,这主要是由于展开机构所在区域天线框架无法完全用多层包覆,存在局部漏热;③整星热试验全阵面温差比局部热试验大3.25℃,其主要原因在于整星热试验时方位向(沿X轴方向)尺寸增大、展开机构区域漏热、星体遮挡。

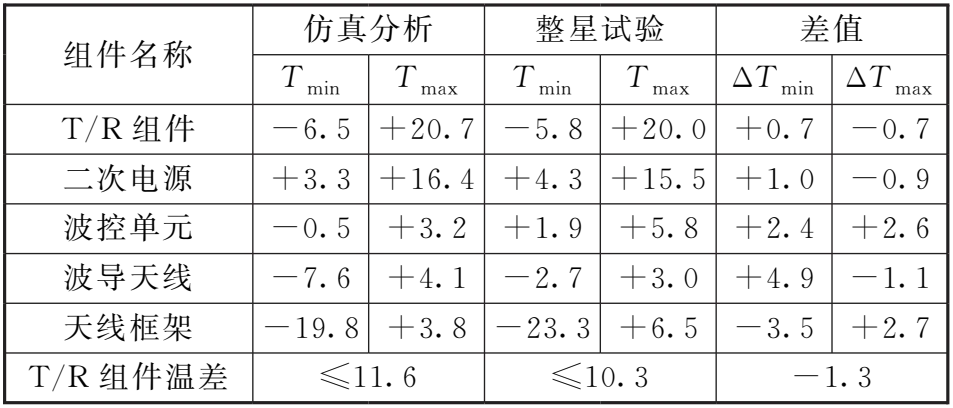

高温工况下局部试验与整星热试验结果对比见表3,结果表明:①局部试验与整星热试验结果具有较好的一致性,T/R组件等有源单机温差不超过4℃;②与低温工况相同,整星热试验时天线框架低温比局部试验低13.1℃,这主要是由于展开机构所在区域天线框架无法完全用多层包覆,存在局部漏热;③整星热试验全阵面温差比局部热试验大3.7℃,其主要原因在于整星热试验时方位向尺寸增大、展开机构区域漏热、星体遮挡。

表2 低温工况主要组件温度结果对比Table 2 Temperature comparison between partial and whole thermal test under worst cold case ℃

表3 高温工况主要组件温度结果对比Table 3 Temperature comparison between partial and whole thermal test under worst hot case ℃

3.3 局部热试验验证分析

1)试验验证情况

根据上述局部热试验和整星热试验结果对比可知:①模块级局部真空热试验温度与整星(全阵面)热试验结果具有较好的一致性,可以有效验证单机的温度范围;②通过局部热试验对天线距离向温度一致性情况进行了验证,由于全阵面状态下存在方位向尺寸增大、卫星平台遮挡、展开机构区域漏热等引起各模块热环境差异化的因素,局部热试验无法直接验证全阵面温度一致性,需要与热仿真分析相结合实现(见表4)。

表4 指标验证比对Table 4 Index verification comparison

2)温度一致性影响因素分析

比较天线局部和全阵面状态可知,其热特性主要差异在于全阵面状态下方位向尺寸增大,受到卫星平台遮挡,存在展开机构区域漏热,这使得全阵面温度一致性比局部大。

对于方位向尺寸增大的影响,由于局部与全阵面内部物理特性、接触换热系数、导热和辐射换热关系等均一致,因此基于局部热试验结果开展热仿真分析即可获取。

卫星平台遮挡的影响,可通过构建卫星平台与天线阵热模型获取,对于所述天线阵面,其主要通过-Z面与卫星平台进行热交换,该面包覆多层隔热组件。因此,精度要求不高时,通过热仿真分析即可。精度要求较高时,可与卫星平台热试验相结合,通过卫星平台热试验获取热边界。

与方位向尺寸增大和卫星平台遮挡相比,展开机构区域漏热的影响较为复杂,前两者主要是物理模型/几何模型上的差异,通过热仿真分析即可确定,后者则需要对漏热源进行分析,并根据需要对局部漏热情况进行试验测试,在此基础上构建热模型,进而经热仿真分析获取漏热影响。对于继承性较好的展开机构,可基于已有型号试验测试结果获取展开机构区域漏热情况,并修正热仿真分析模型。对于新型复杂展开机构,则需要对展开机构区域开展局部真空热试验,获取其局部漏热的影响(见表5)。

表5 温度一致性影响因素分析Table 5 Influence factors of temperature consistency

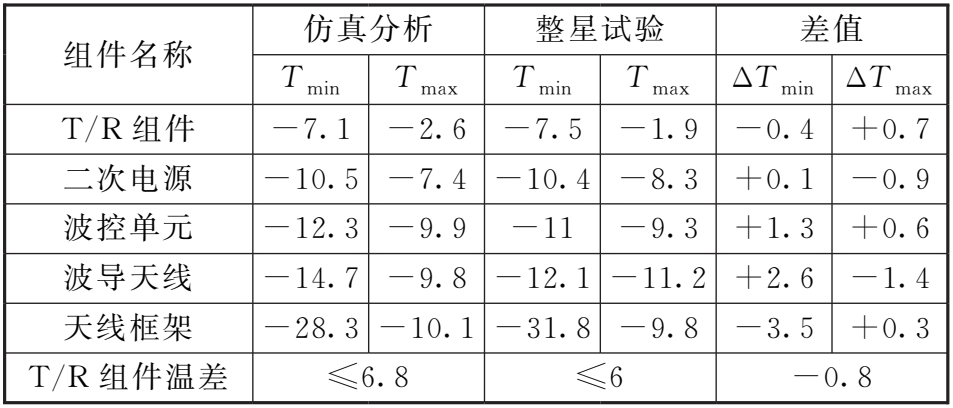

3)基于局部真空热试验仿真分析

基于局部试验,并引入卫星平台遮挡和基于已有展开机构热试验所获取的漏热影响,构建了整星热仿真分析模型,热仿真分析与热试验结果对比见表6、表7,可知热分析结果与热试验结果具有很好的一致性。由此可见,通过局部真空热试验,并结合热仿真分析,可以有效实现大型相控阵天线系统的热试验验证。

表6 仿真分析与试验结果低温工况温度结果对比Table 6 Temperature comparison between simulation and test under worst cold case ℃

表7 仿真分析与试验结果高温工况温度结果对比Table 7 Temperature comparison between simulation and test under worst hot case ℃

4)局部真空热试验验证方法

综合上述研究,大型相控阵天线局部真空热试验验证首先需要对其热特征进行分析,选取可以代表其热分布特征的局部构件开展局部真空热试验;其次,对局部构件与整体系统之间的热特性差异进行分析,识别出影响温度/温差水平的主导因素,并根据需要针对主导漏热源/误差源继承已有试验结果或者开展局部真空热试验获取其影响;在此基础上,将局部真空热试验与仿真分析相结合,实现大型相控阵天线局部真空热试验验证。

4 结束语

局部热试验验证是提高航天器研制效率,节约经济和人力成本的重要手段。本文提出一种局部热试验验证方法,有助于解决大型相控阵天线所面临的空间环境模拟器尺寸受限和经费需求大等问题。该方法基于对典型局部构件和主导误差源的局部热试验,结合热仿真分析实现大型相控阵天线的热试验验证,为大型相控阵天线热试验验证提供支撑。后续将进一步开展大型复杂空间系统的局部热试验验证技术研究,进一步解决大型化、复杂化所带来的研制问题。