基于多孔结构的液体管理技术在空间中的应用

王晔 付振东 方泽农 刘思学 黄金印 张红星 苗建印

(北京空间飞行器总体设计部 航天器热控全国重点实验室,北京 100094)

在地面常重力环境或空间加速飞行过程中,贮箱或储液器中气液两相会由于密度差异而使液体自发沉底。但在微重力环境下,表面张力成为影响气液相分布的主导因素,液相粘附于固壁面,包覆、隔离气体区域,气液两相呈现互相掺混的复杂分布,难以准确定位气液两相界面。因此,微重力环境下的气液相分离已经成为影响空间技术发展的重要因素之一,需要开展流体的在轨管理技术研究,保障空间环境下的气液相分离,以避免气液两相掺混,实现纯液/纯气的定向输运。

表面张力驱动式气液分离技术可以充分利用微重力环境下起主导作用的表面张力对液体进行吸附和定位,是一种极具前景的空间气液分离技术[1-2]。基于多孔结构的相分离装置能够充分利用流体在多孔介质内的毛细作用,借助孔隙内的表面张力实现气液两相流体的相分离和定向输运。多孔结构可以提供更大的表面张力,构型更加多样,能够适应不同结构布局和重力环境下的相分离需求。

基于多孔结构的液体管理技术在航天器中的应用主要有低温推进剂贮箱中的液体获取装置[3]、热泵/泵驱两相流体回路系统中的储液器[4],以及热管系统中的蒸发器[5]。本文重点分析了多孔结构气液相分离原理,明确了影响相分离性能的关键参数及其测试表征方法,分析和梳理出基于多孔结构的液体管理技术在空间中的应用特点和优化策略,可以为相关产品研制提供参考。

1 基于多孔结构的液体管理及气液相分离特性分析

1.1 基于多孔结构的相分离原理

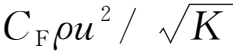

聚焦于孔隙尺度,将多孔结构的复杂孔隙简化为一个孔隙通道,图1展示了基于多孔结构的气液相分离过程。

注:图中△P为驱动压力;△Pbp为泡破压力。图1 基于多孔结构的相分离过程示意图Fig.1 Schematic of separation processes based on a porous medium

当气液两相流体在压力驱动下流经多孔结构时,与材料接触角小于90°的液相将在毛细力作用下沿孔隙进行毛细流动,快速充满孔隙,并沿固体骨架形成连续薄液膜,如图1(a)所示。此时,液体在压差驱动下很容易穿过完全润湿的多孔结构,其流动速度与驱动压力成正比,如图1(b)所示。当气相进入多孔介质的孔隙时,表面张力会在气液两相界面处产生毛细压力以阻止气相的入侵。随着外部驱动压力的增加,气相进一步入侵孔隙,弯月面沿孔隙通道移动。孔喉Dp定义为孔隙通道中横截面积最小的位置。弯月面在孔喉处的曲率最大,此时两相界面处的毛细压力最大,需要更大的压差以推动弯月面进一步移动,如图1(c)所示。一旦多孔介质两侧施加的驱动压差大于通过孔喉处所需的最大毛细压力,气相就会完全入侵孔隙并打开孔隙通道,这也意味着气相首次突破毛细力的束缚、穿过多孔结构,导致相分离失效,如图1(d)所示。气相首次突破时多孔介质两侧的压差定义为静态泡破压力,静态泡破压力描述了多孔介质相分离失效前的极限运行状态。基于多孔结构的相分离技术主要涉及到3个流动过程:一是液相在多孔介质内的毛细流动过程;二是相分离过程中液相流经多孔介质的单相流动过程;三是相分离失效时涉及的气相突破多孔结构的两相流动过程。

1.2 毛细润湿特性

毛细润湿特性是实现多孔结构相分离的重要前提。考虑多孔介质内的毛细流动为不可压缩层流,毛细流动过程中毛细驱动压力和流动阻力、重力相平衡,其动量守恒方程为

(1)

基于式(1),在线性毛细爬升实验中,液面前缘所能达到的最大高度为

(2)

流动过程中忽略重力因素的影响,对式(1)进行时间t积分,即获得Lucas-Washburn模型为

(3)

多孔丝网、烧结毛细芯等多孔结构由大量不规则的微孔和微通道组成,其等效毛细孔径难以直接计算获得,可以基于式(1)~(3)通过线性毛细流动实验结果进行反算。多孔结构毛细润湿特性的评价指标有最大毛细压力和毛细流动速率两个参数。其中,最大毛细压力与孔径成反比,多孔结构的孔径越小,其能达到的最大毛细压力越大,而毛细流动速率随孔径并非单调变化,需要综合考虑毛细驱动压力和流动阻力二者的影响。

1.3 压降特性

单相流体流经多孔结构的压降特性是决定其相分离性能的关键参数,与工质流速和多孔介质的结构参数密切相关。当流动区域的雷诺数Re<1时,多孔介质流动处于线性层流区,粘性力起主导作用,达西定律成立,流经多孔介质的压降与流体速度呈线性关系[6]。随着流速的增加,多孔介质局部几何结构和惯性力对流动的影响逐渐增强,因此,在达西方程中引入Forchheimer项以描述惯性力的影响,并引入渗透率描述多孔介质几何结构的影响。Darcy-Forchheimer方程是多孔介质流动的动量守恒方程

(4)

(5)

式中:两个常数项a=1.75,b=150是通过对表面积和密度已知的均质多孔结构开展实验确定的[7-8],该常数项的准确性已经证实,并广泛应用于各种多孔材料的压降预测中,包括多孔丝网、多孔泡沫、填充床等结构。

在实际应用过程中,获得流体流经多孔结构压降的方法主要有3种:一是对于烧结粉末、烧结纤维等非周期性的多孔材料,可以通过实验直接测试不同流速下流体流经多孔结构的压降数据,获得压降-流速曲线;二是针对编织网幕等周期性多孔结构,可以根据已有经验公式,结合多孔结构的孔隙率、比表面积、孔径等参数来计算其粘性阻力系数和惯性阻力系数,进而计算压降;三是针对周期性多孔结构,可以通过理论分析计算其理论渗透率,带入Darcy-Forchheimer方程中,获得该多孔结构的压降数据[9]。

1.4 泡破压力

泡破压力(Bubble Point Pressure)定义为气体突破多孔结构内液体表面张力束缚、侵入孔隙并穿透多孔结构时所对应的两侧临界压差,是影响多孔结构相分离性能的关键参数。泡破压力越大,材料的相分离极限越大。基于Young-Laplace方程,将多孔结构等效为毛细管,即可将静态泡破压力等效为毛细管中气-液-固三相界面处的毛细压差为

(6)

式中:等效泡破孔径Dbp是将多孔结构中的孔隙通道等效成一个毛细管所对应的有效孔径,与多孔介质的孔径和孔隙结构有关。泡破孔径计算方法主要有3种:一是参考流体计算法,即测量标准参考流体的泡破压力,基于式(6),根据泡破压力、表面张力、接触角直接反算其泡破孔径,参考流体计算法的最大优点是一次泡破实验即可确定孔径,但是对实验测量过程的准确性要求极高;二是斜率计算法[10],采用不同流体进行多次实验,以表面张力和泡破压力为横纵轴,根据数据趋势线的斜率计算泡破孔径,相较于参考流体计算法,斜率计算法的准确性更高,但是需要对多种流体进行泡破实验,工作量较大;三是理论分析法,基于多孔介质的三维孔隙结构,通过对孔喉位置的孔隙结构分析来估算其孔径[11]。

1.5 力学性能

除流动特性外,多孔结构的材料特性,包括力学性能、抗变形能力、与其他材料的兼容性等也是影响其空间应用的重要参数[3]。航天器在发射和变轨阶段将经历复杂的变重力环境,多孔结构在液体瞬时冲击下是否会发生屈服甚至断裂、孔隙是否会膨胀变形、多孔材料与外部壳体的封装强度等都是在飞行设计和多孔结构选材、选型中需要考虑的重要问题。

2 航天器中的应用

面向空间应用的热泵、环路热管和低温推进系统等都是涉及气液两相流的航天器热控/推进技术,其在运行过程中均需要实现液体的精准取用,以避免气液两相掺混输运,采用多孔结构相分离技术的储液器、蒸发器已经应用于“国际空间站”、嫦娥五号月球探测器等。

2.1 低温推进剂贮箱

低温推进剂具有高比冲、高能量密度的显著优势,相比于常温肼推进剂,可大幅降低航天器质量,愈来愈成为航天器进入空间及在轨服务的首选动力方案。在空间微重力环境下,必须在低温推进剂贮箱中增加液体获取装置,以保障发动机的纯液供应。若不进行气液分离,推进剂贮箱出口处游走的气团进入发动机将造成动力衰减甚至引发事故,严重危害航天器的安全运行。

多孔通道式液体获取装置(LAD)是一种基于多孔丝网的气液相分离装置,该装置由4或8根靠近贮箱内壁面均布的空心通道组成,每个通道靠近贮箱内壁面的一侧是由紧密编织的金属丝网组成,另外三侧为金属固壁面,如图2所示。在压差驱动下,液相可以顺利穿过多孔丝网进入通道,气相则会被孔隙中的毛细力阻挡在多孔丝网之外,从而将纯液推进剂输送至发动机中。多孔通道式液体获取装置能够适用于更大范围的温度环境和旋转、加速等更恶劣的加速度环境,具有无需消耗多余燃料、不受低温流体蒸发影响的优势,特别适用于深空探测任务中远航程、高机动的飞行环境。NASA将多孔通道式LAD认定为当前最具前景的低温推进剂在轨气液分离技术[1-2],正在加速推进地面试验与验证工作。

图2 多尺度下多孔通道式液体获取装置的相分离过程Fig.2 Phase separation process of the screen channel liquid acquisition device at multi-scale

多孔通道式液体获取装置稳定运行的关键就是在给定的驱动压差下,液相能够穿过多孔丝网并沿通道输送至贮箱出口,而气相会被阻挡在多孔丝网之外。液体在整个流程中产生的总压损为ΔPloss,由液体流经多孔丝网的压降ΔPf、流体在通道中的粘性压损和动压损组成。冷氦气对推进剂贮箱加压产生的驱动压差表示为ΔPapplied。气体突破多孔结构毛细力束缚进入通道的泡破压力为ΔPbp。为保证多孔通道式液体获取装置的稳定运行,各压力必须满足条件ΔPapplied=ΔPloss<ΔPbp。在运行过程中驱动压差应始终小于泡破压力以保证气体被阻挡在多孔丝网以外;同时,在小于泡破压力的前提下,还应尽量增大驱动压差以获得最大流量的液体推进剂。泡破压力是决定多孔通道式液体获取装置驱动压力的上限值。

2.2 储液器

随着深空探测和载人航天工程的发展,未来航天器将面临热功耗增大、热流密度增强等问题,现有技术已经无法满足超大功率热传输和高温环境热排散需求。热泵系统能够通过提高辐射温度大幅减少辐射器面积、降低航天器热控系统质量,是未来航天热控的重要技术手段[12]。泵驱两相流体回路能够将航天器内部的废热进行收集、传输和排散,特别适用于大功率热排散需求、空间环境复杂多变、载荷工作状态多的环境。

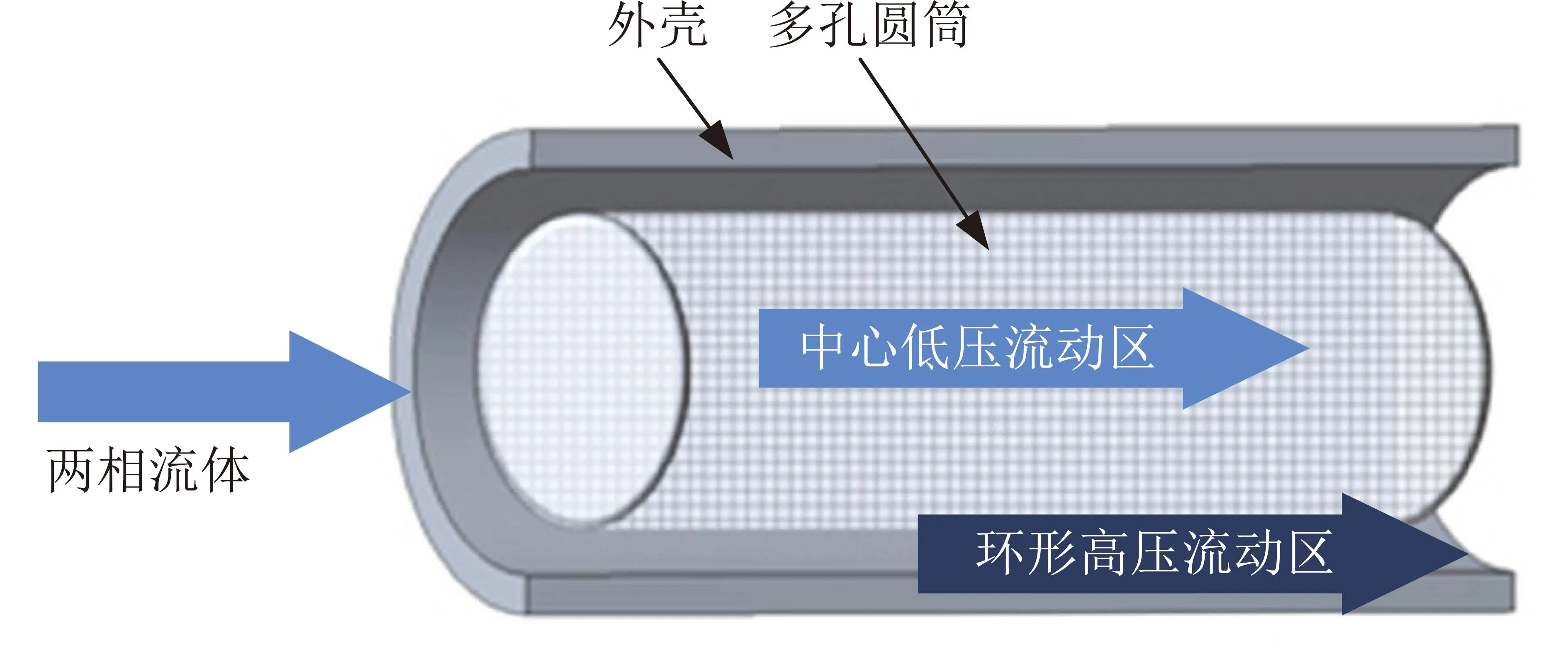

图3为热泵系统和泵驱两相流体回路系统的示意图。热泵系统由压缩机、储液器、冷凝换热器、蒸发换热器和膨胀阀组成。运行过程中,经压缩机作用的高温高压气相工质首先经过冷凝换热器放热,再进入储液器进行气液相分离;随后,纯液工质进入膨胀阀中降压后,低温低压气液两相工质进入蒸发换热器进行蒸发吸热,最后高温气相工质再次流进压缩机中,实现循环。泵驱两相流体回路系统由机械泵、储液器、蒸发器、冷凝器和气液管路组成。运行过程中,机械泵驱动单相工质流进蒸发器中,单相工质蒸发吸热转变为气液两相流体;随后气液两相工质通过冷凝器与辐射散热器进行热交换,将从发热设备收集的热量排散至外部;最后流体经过储液器转化成过冷单相工质,流进机械泵中,实现循环。

图3 热泵系统和泵驱两相流体回路系统组成及流动循环示意图Fig.3 Composition and working process of the heat pump system and the pump-driven two-phase fluid loop system

机械泵是泵驱两相流体回路系统的“心脏”,在运行过程中需在其前端布置具有气液相分离性能的储液器,保证纯液工质供应至机械泵中,以避免机械泵空化和气蚀损坏。储液器作为热泵系统的核心部件,安装在冷凝器和膨胀阀之间,保证进入膨胀阀的工质为纯液态,以提高节流效率。地面常重力环境中,只需要将气体出口布置于储液器顶部,气液两相即可由于密度差异而自发分离。但在空间微重力环境下,必须在储液器内增设液体管理装置进行气液相分离,避免气体进入膨胀阀和机械泵中。“国际空间站”上的阿尔法磁谱仪(AMS-02)是国际上首套在轨运行的机械泵驱两相流体回路系统,其储液器使用了多孔结构进行液体管理,实现了微重力下高压低表面张力工质的气液分离和CO2两相精密控温,目前在国际空间站上稳定运行。

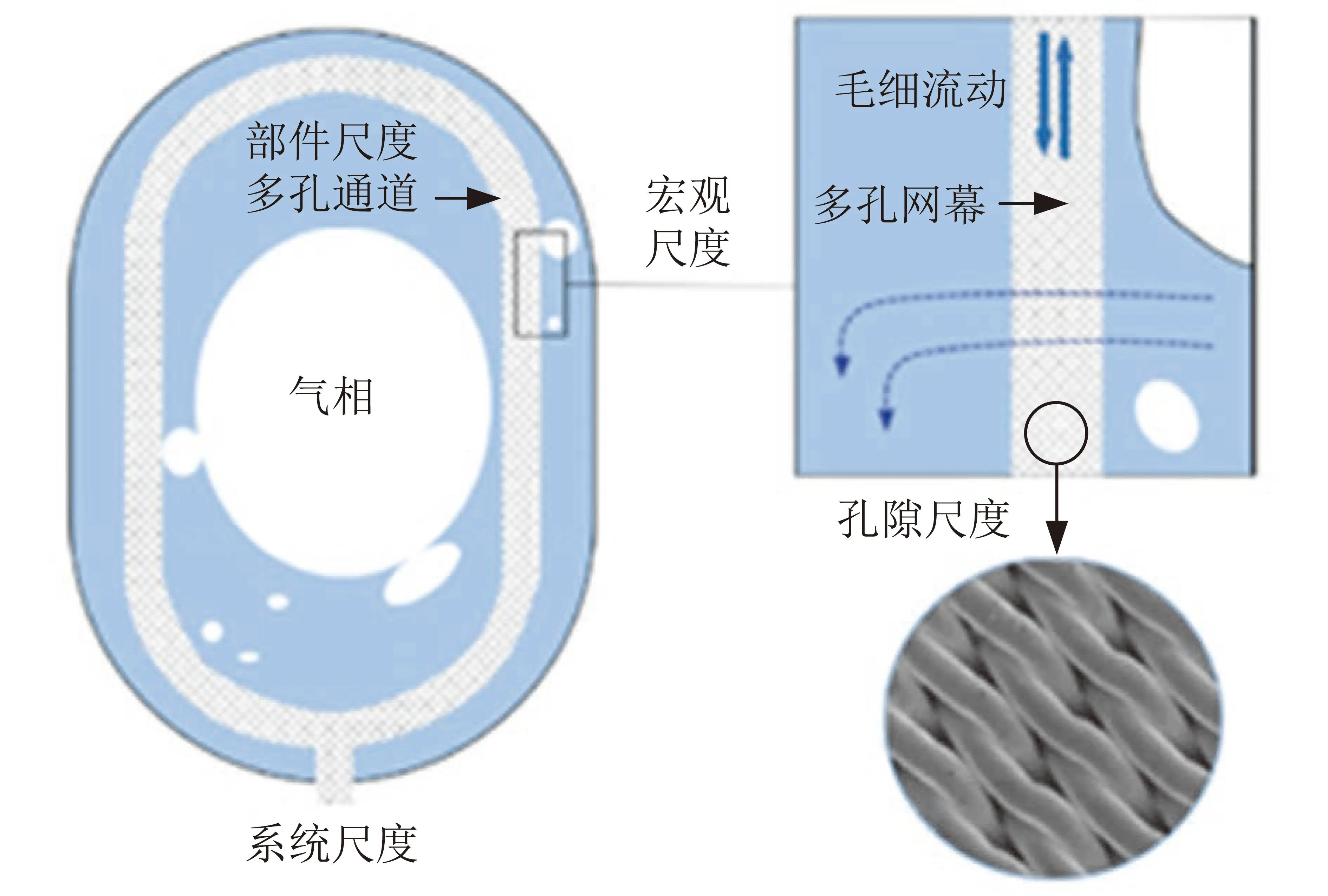

文献[13]提出一种基于多孔结构的圆柱型相分离装置,能够应用于微重力下的气液相分离。该装置由圆柱形外壳和多孔结构卷成的圆筒组成,多孔圆筒插入圆柱形外壳内,将内部流动区域划分为靠近管壁的环形高压区和靠近轴线的中心低压区,如图4所示。当气液两相沿轴向流进装置时,液相会在表面张力作用下流进多孔结构的孔隙中并在多孔圆筒表面形成液膜。随着液膜形成,液相将在压力作用下进入中心低压区。而当中心低压区和环形高压区之间的压差ΔPcylinder小于多孔结构的泡破压力ΔPbp时,气相无法突破已经润湿的孔隙,而保留在环形高压区,并在压差驱动下沿环形高压区流出圆柱型装置,从而实现气液相分离。文献[14]也提出一种具有微槽结构的气液相分离装置应用于热泵系统中,利用表面张力将液相汇聚于微槽中,实现气液分离。

图4 基于多孔结构的圆柱型相分离装置示意图Fig.4 Schematic diagram of a cylindrical phase separation device based on porous screen

2.3 蒸发器

蒸发器是热管系统和两相流体回路系统的核心部件。以环路热管为例,环路热管由蒸发器、冷凝器、储液器、气体管路和液体管路组成,如图5所示。运行过程中,液体在蒸发器中的毛细芯外表面蒸发,吸收热量,产生的气态工质经蒸气管路流向冷凝器,在冷凝器中释放热量,凝结成液体并过冷,过冷液态工质流经储液器后,通过液体管路向蒸发器毛细芯内部供应液态工质,液态工质流经毛细芯,最后到达毛细芯表面再次受热蒸发,形成循环。

注:图中Qout为冷凝器散热量;Qin为蒸发器吸热量。图5 环路热管系统组成及流动循环示意图Fig.5 Composition and working process of the loop heat pipe system

蒸发器是热管系统中与散热设备接触的关键部件,其换热效率直接决定热管系统的传热效率和最大传热能力。在高热通量下,加热表面上气泡成核位点较多,若气泡不及时排散,将会在液体和加热面之间形成蒸气膜,严重影响传热性能,甚至出现沸腾危机。因此,对蒸发器进行气液管理,及时将气体排散,避免蒸气膜形成,尽量使蒸发器处于低热阻薄膜沸腾,是强化蒸发器性能的有效途径[5]。图6所示为一种基于多孔膜的蒸发器结构。启动初期,蒸发器内充满液体,直到蒸气区的压力Pg大于储液器中的压力Pl,即可借助毛细力对蒸发器的气液两相流体进行相分离。相分离后,液体在毛细力作用下沿多孔结构从储液器输运至蒸发器中的毛细芯处,液体受热蒸发;产生的气体则能够沿蒸发器中的蒸气通道及时排散至气体管路,避免积聚。为保证液体持续供应至加热面,避免烧干,多孔结构毛细力与系统总压损必须满足关系:ΔPcap>ΔPloss,同时,气体管路与储液器之间的压差应始终小于多孔结构的泡破压力Pg-Pl<ΔPbp,以避免气泡留存至蒸发器中,并防止液体进入蒸气管线。

图6 基于多孔结构的蒸发器结构示意图Fig.6 Schematic diagram of evaporator based on porous structures

进一步提高多孔结构与工质的表面润湿性,能够提高多孔结构的毛细作用,促进气泡脱离,强化蒸发器的传热性能[15];在多孔结构中增加微通道,也能够有效降低液体流动阻力保证液体持续快速供应,提高蒸发器的临界热流密度[16]。

3 启示与建议

基于多孔结构的液体管理技术是空间微重力环境下实现气液相分离的有效途径,为低温推进剂在轨管理、储液器设计、蒸发器性能提升提供了新的思路。基于多孔结构的液体管理技术具有以下几点优势。

(1)基于多孔结构的液体管理是一种被动式流体管理技术,具有无须消耗额外能源、结构简单、可靠性高的优点。多孔结构内微米乃至纳米级孔隙中能够产生较大的毛细力,配合通道等设计能够适应不同结构布局和变重力环境下的相分离需求。

(2)多孔介质材料有烧结粉末型、烧结纤维型、金属丝网、金属泡沫、复合型等多种形式,可以针对液体获取速率、相分离效率、相变传热等不同应用需求,对多孔材料的渗透率、孔径、热导率和机械强度等参数进行调节,以适应不同场景的多孔材料应用需求。同时,还可以与涂层技术相结合,调节多孔材料的表面润湿性,以适应对强化液体输运和增加气泡成核位点等不同调控需求。

同时,通过对多孔介质相分离特性的分析与研究,梳理出需要进一步解决的关键问题,以支撑基于多孔介质的液体管理技术未来在航天领域的应用与发展。

(3)新型多孔结构强化相分离性能。多孔介质的压降特性和泡破特性直接决定其相分离效率。理想的多孔结构应当具有较高的泡破压力和较低的流动阻力,以保证足够的相分离能力和尽量高的相分离效率。然而,泡破压力和流动阻力均与多孔结构的孔径成反比,难以在提升泡破压力的同时降低其流动阻力。实际应用中往往是对泡破压力与流动阻力进行综合权衡,以获得最佳的相分离效果。需要进一步探究具有微纳复合孔隙和具有复合润湿性的新型多孔结构以解决该博弈难题,该问题的解决对提升相分离效率、增加相分离极限至关重要。

(4)传热及相变过程对相分离性能的影响。现有研究中大多忽略热因素和相变过程对相分离性能的影响,但是在低温推进剂应用中,低温贮箱内存在漏热导致液相蒸发、主动制冷导致气相冷凝的相变过程。在蒸发器中,也存在毛细输运、液体蒸发、气泡脱离的两相流动和相变传热过程。此时,多孔介质的相分离必须要考虑两相流动阻力和蒸发冷凝过程对动态相分离性能的影响。

(5)工程应用上的难点。基于Young-Laplace方程,表面张力与孔径成反比,气体更容易穿过大孔隙。因此,在实际相分离状态下,多孔结构的相分离极限取决于该结构的最大孔径。由此引发两个问题:一是对多孔材料的质量控制,应当保证孔隙尺寸的均匀性,不得出现坏点或缺陷,否则将导致实际相分离能力远小于设计性能;二是多孔结构的安装与固定必须具有较好的密封性,且安装或密封方式不可破坏多孔材料的孔隙。然而,应用于相分离的多孔结构孔径多为微米乃至纳米量级,必须寻求合适的安装与密封方式,为基于多孔结构的液体管理技术在空间环境中的应用提供技术支撑。

4 结束语

基于多孔结构的相分离过程能够充分利用流体在多孔介质内的毛细作用和表面张力实现气液两相分离和纯液/纯气的定向输运,特别适用于以表面张力为主导作用的空间微重力环境。详细分析了基于多孔结构的相分离过程以及毛细润湿特性、压降特性、泡破特性等关键性能参数,梳理了各参数的计算和表征测试方法,点明毛细润湿性能是实现多孔结构相分离的重要前提,压降特性和泡破特性是决定多孔结构相分离效率和液体获取速度的关键参数。基于多孔结构的液体管理技术能够应用于低温推进剂贮箱、热泵/泵驱两相流体回路系统的储液器、以及热管蒸发器等航天器技术中,实现微重力环境下的气液两相分离、避免气液两相掺混输运。本文在总结国内外研究的基础上,梳理出新型多孔结构强化相分离性能、传热及相变过程对相分离性能的影响、多孔材料的孔隙一致性控制和安装密封技术等需要解决的关键问题,这些问题的解决将有效支撑基于多孔介质的液体管理技术在航天领域的应用与发展。