铜液温度在铜精炼工序中的影响及控制措施

李昱民

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

江西铜业集团有限公司贵溪冶炼厂熔炼车间阳极炉工序日生产阳极铜2 600 t左右。主要工艺包括闪速炉熔炼、转炉吹炼以及阳极炉精炼。闪速熔炼、转炉吹炼均依靠自热熔炼。阳极炉铜液温度要通过燃料燃烧升温来提高铜液温度;到一定温度后再进行氧化、还原作业;为保证阳极板质量和圆盘浇铸的连续性,还原结束后铜液温度需稳定在1 190℃左右。可见铜液温度是铜精炼过程中的重要参数之一。

1 工艺现状

阳极炉精炼工序为间断性作业主要包括:加料、升温、氧化、还原、圆盘浇铸5个作业周期。正常情况下,转炉吹炼好的粗铜温度一般在1 150℃左右;粗铜通过行车吊运至阳极炉炉内的过程中铜液温度损失在20℃左右;为保证圆盘浇铸机浇铸阳极板的连续性及阳极板质量;阳极炉精炼需氧化升温至1 150℃左右再进行还原作业。

2 铜液温度在生产过程中的影响

2.1 铜液温度在铜精炼过程中的影响

转炉粗铜加入阳极炉后即进行氧化作业,再进行还原作业。精炼好的阳极铜通过圆盘浇铸机浇铸成合格的阳极板,最后送电解精炼[1]。

2.1.1 氧化过程中铜液温度的影响

粗铜氧化精炼的基本原理基于铜水中存在的大多数杂质对氧的亲和力都大于铜对氧的亲和力,且多数杂质的氧化物在铜水中的溶解度很小。其实质就是利用空气中的氧鼓入铜熔体中使杂质除去,但熔体中铜占绝大多数,而杂质占极少数,故其氧化机理可认为铜首先发生氧化作用,其反应为式(1)。

所生成的氧化亚铜立即溶解于铜熔体中。Cu-O系状态图如图1所示,从图1可知,产出的氧化亚铜在铜熔体中的溶解度随温度升高而增加,见表1。

表1 氧化亚铜在铜液中的溶解度

由于熔体中杂质浓度小,直接与氧接触的机会少,故杂质金属直接氧化的反应(2)是可以忽略的。

因此,当铜液与鼓入空气中的氧接触时,金属铜便首先按(1)式氧化成Cu2O,随即熔于铜液中,随着氧化过程的进行,熔体向四周扩散,使其它杂质金属Me氧化,其实Cu2O就是起了一种传递氧的作用。故氧化精炼的基本反应为式(3)。

由于铜熔体中铜的浓度很大,且当杂质氧化时也不会发生多大变化,故可以认为铜的活α(Cu)≈1,所以反应(3)的平衡常数可写为:

因为α[Me]=γ[Me]×N[Me],(γ[Me]为杂质Me的活度系数)。则残留在铜水中的杂质极限浓度为:

由此可以看出:铜中残留杂质的浓度与平衡常数成反比,因此杂质氧化是放热反应,随着温度的升高,K值减小,则杂质浓度增大。同时,过高,熔体中饱和氧化亚铜亦多,造成渣含铜高,并使还原时间延长,故氧化精炼过程中的温度不宜过高,一般在1 150℃此时铜中约饱和了8%的Cu2O。

2.1.2 还原过程中铜液温度的影响

粗铜经氧化精炼后,从熔体铜中较完全地除出了二氧化硫和大部分杂质。但是铜液中仍还饱和了约8%的氧化亚铜。为了减少氧化亚铜的析出。应从熔铜中用碳氢物质除去大部分氧。因为铜中含氧量过多将使铜的性质变脆,延展性和导电性降低,因此必须进行氧化亚铜的还原作业。

精炼过程中采用的还原剂有木材、木碳粉、重油、天然气、液氨、液化石油气等。而该厂使用的还原剂为天然气(即CH4)。上述还原剂均属于碳、氢化合物。用碳氢物质从熔铜中脱氧的还原反应有:

H2在熔铜中的溶解有限,其平衡浓度可从式(9)平衡常数求出。

在1 150℃与1 083℃的K值分别为5×109和15×109

天然气的主要成分是甲烷(CH4),具有强烈的还原作用。但甲烷是不能直接还原氧化亚铜的。当还原时,将甲烷由风管通入熔融铜中,一部分甲烷受热分解成C和H2,另一部分甲烷以碳粒在炉膛的高温中与O生成CO和H2,而这种CO和H2是主要的有效还原成分。还原反应如下:

气体还原剂的利用率是很低的,通入铜液中的还原剂只有15% ~30%与铜液中的氧起作用,其余逸出液面后继续燃烧,一方面维持还原阶段的热平衡,同时继续在铜液面上与气相进行还原反应。

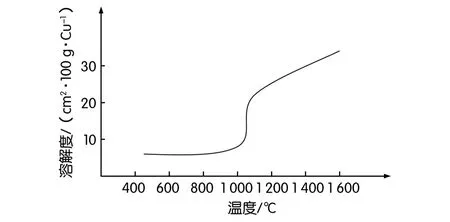

还原有效成分CO和H2的生成量与天然气的裂化程度有关,天然气的蒸发效率差,在此过程中CO和H2生成量少,还原剂的利用率低。氢在铜水中的溶解度与温度的关系如图2所示。

图2 氢在铜水中的溶解度与温度的关系

由图2可知,铜液温度保持在1 150℃左右,氢的溶解度呈直线上升;还原天然气的利用率最好。

2.2 铜液温度对阳极板质量的影响

贵冶阳极炉精炼工序浇铸期间铜水通过阳极炉炉体出铜口到活动溜槽再导流到中间包、浇铸包铜水热量不断散失[2],加剧了铜液温度的下降。为保证圆盘浇铸机浇铸阳极板的连续性及阳极板质量;铜液温度还原结束温度一般控制在1 190~1 200℃。

阳极炉精炼工序圆盘浇铸过程中如铜液温度偏高、浇铸用铜模容易粘结、阳极板脱模困难、圆盘浇铸连续性差、废品率高,加大了铜精炼成本。如铜液温度低,铜水流动性也相应变差,中间包、浇铸包易结冷态铜,导致阳极板单重不合格,浇铸出来的阳极板飞边毛刺多,铜液温度低则须提高阳极炉烧油量。不但影响阳极板质量还加大了铜精炼成本。

通过生产实践摸索,圆盘浇铸时铜液温度从阳极炉炉体出铜口到中间包铜液温度变化规律见表2。

表2 圆盘浇铸期间铜液温度测点

实践证明:中间包内铜液温度达到1 140℃左右即可保证圆盘浇铸阳极板的产品质量。阳极炉工序还原结束液铜温控制在1 190~1 200℃,就是为了确保铜液导流到中间包时仍在1 140℃左右。

2.3 阳极炉炉体损耗情况

阳极炉炉体使用时间长短的主要因素为:冶炼参数控制和炉体砌筑质量。冶炼参数控制对炉寿命的影响,主要在炉内铜液温度的变化,炉内负压的波动,炉内气流分布、热负荷分布情况,产量等方面。炉内温度的频繁变化,是电熔再结合镁铬砖产生内部热应力,从而断裂的主要原因。

3 铜液温度的生产控制措施

贵冶阳极炉精炼工序通过分析铜液温度对工序生产的影响,摸索出适合本工艺的最佳铜液温度,即氧化终点温度控制在1 135~1 145℃,并将还原结束铜液温度降低至1 180~1 190℃。并建立了降低铜液温度的生产控制措施[3-4]。

3.1 降低氧化终点温度,加强浇铸期间铜液保温措施

通过给固定溜槽摆放保温耐火砖,以及投放保温稻壳材料在活动溜槽内时盖在铜液表面,来减小铜液在导流过程中热量的散失。最终氧化终点温度控制在1 135~1 145℃,既满足了铜精炼过程氧化脱硫、还原精炼的最佳条件,也达到节能降耗的目的。采取保温措施后圆盘浇铸期间温度测点见表3。

表3 采取保温措施后圆盘浇铸期间温度测点

通过表3可以看出通过加强浇铸期间铜液温度的保温措施后,中间包铜液温度达到预期效果;降低铜液温度后阳极板质量也可以得到保证。

3.2 制定联合点检制度,减少圆盘浇铸机设备故障

圆盘浇铸机正常浇铸情况下,中间包铜液温度需控制在1 140℃左右,如圆盘浇铸机故障须单包浇铸,铜水流量减半流速缓慢铜液热量散失更快,无法保证正常浇铸;此时工作人员应在固定溜槽点火烘烤,减少铜水热量散失;单包作业时间长时阳极炉必须提高重油烧油量来提高炉内铜液温度。

因此针对圆盘浇铸机故障的问题,阳极炉工序制定设备点检相关制度,查找潜在的故障隐患,减少突发的设备故障频次,减轻对生产的影响。制定联合点检制度后圆盘浇铸机故障统计见表4。

表4 阳极炉工序圆盘浇铸机故障统计

3.3 建立车间数据信息化共享平台

贵冶熔炼车间通过建立数据信息共享平台,各工序含铜品位、铜液温度以及粗铜含硫情况均可第一时间掌握,根据上工序数据及时调整工艺参数,加强了上下工序间信息的衔接;建立了阳极炉工艺参数及时调整规章制度。

按照闪速炉熔炼、转炉吹炼节奏及时按照品位、时间、温度建立信息共享机制。阳极炉精炼工序不但提高了生产工作效率,铜液温度也稳定在工艺制定范围内,对提高阳极炉炉龄也起到了关键作用。

4 实践效果

4.1 提高了生产效率

通过对铜液温度的摸索和实践[5],氧化终点温度由以前的1 150℃降低至1 140℃;同步还原结束温度由以前的1 190~1 200℃降低至1 180~1 190℃。温度降低了10℃。氧化升温作业时间缩短了近2 h,相应单炉次作业时间缩短了近2 h;提高了生产效率。

4.2 炉体使用寿命得到提高

通过降低出铜目标温度并建立车间数据信息共享平台后[6],炉体端墙、氧化还原风口区、筒体以及出铜口外表温度有明显的下降。

出铜目标温度的降低和信息共享平台的建立,使炉内温度更加稳定,降低了炉衬损耗,提高了炉体的使用寿命,为长作业周期,提供安全保证。

5 结束语

铜精炼工序铜液温度是把双刃剑,直接影响到阳极炉工序的产品质量和生产成本。熔炼车间阳极炉工序通过生产实践,分析了铜液温度在生产过程中影响,并建立了适合工序的铜液温度控制措施。为阳极炉工序生产高效节能奠定了基础,也为阳极炉长周期作业提供了安全保证。