滚动接触状态下固体润滑薄膜界面损伤失效行为分析

钟华,于海德,李臻,,束坤

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150025;2.哈尔滨工业大学 航空航天轴承技术及装备工信部重点实验室,哈尔滨 150001)

润滑油中断是航空轴承苛刻的工况条件之一,关系到主机的高可靠服役性能,GJB 7268—2011《航空发动机轴承试验定寿程序和要求》对其提出明确的润滑油中断考核要求。润滑油中断后,轴承工作中产生的热量无法被带走,温度显著升高,加之摩擦界面的高剪切作用,材料极易出现黏着磨损,仅采用高温轴承钢材料已不能确保通过考核,亟待采用新技术手段提升轴承在该工况下的适应能力。

固体薄膜在传动零件中被大量使用以减小摩擦因数,增强抗磨性能,提升承载能力[1-3],因此将固体薄膜用于提升轴承抗断油能力成为重要研究方向。类金刚石(DLC)、氮化钛(TiN)等作为常用薄膜在提升机械零件的摩擦学性能方面表现出良好应用前景[4-5],但其硬脆性会带来一定失效风险。界面分层是薄膜常见且严重的失效形式[6-8],是由于薄膜-基体界面(以下简称膜基界面)结合性能不足,在较高的界面应力作用下引起薄膜与基体表面相互分离的现象。影响薄膜正常工作的参数主要有薄膜的弹性模量、硬度、泊松比、厚度、接触半宽、界面强度、特征长度、脱附位移、界面刚度等。其中薄膜的弹性模量、硬度、泊松比、厚度是薄膜的自身属性,决定了薄膜的承载及服役性能;接触半宽由外部工况决定,显著影响薄膜的承载及服役性能;界面强度、特征长度、脱附位移、界面刚度是薄膜与基体之间的界面分层参数。

常见的界面结合处理方法[9]有完全结合界面和内聚力界面。基于弹塑性断裂力学的内聚力模型(Cohesive Zone Model,CZM)克服了线弹性断裂力学的不足,被广泛应用于界面开裂及脱附问题[10]。以内聚力模型为基础,研究人员开展了大量以压痕测试为背景的界面力学性能分析:文献[11-14]研究发现,加载过程中膜基界面容易发生切向脱附,卸载过程中接触中心易出现法向拉伸脱附;文献[15-16]发现分析界面脱附和损伤时,界面强度的影响不容忽视;与此同时,脱附损伤及演化过程与界面结合性能[12,17]、膜基系统材料属性[11,13]、薄膜厚度[17]等因素均有密切联系。内聚力模型同样被应用于以划痕测试为背景的薄膜-基体系统(以下简称膜基系统)承载及结合性能分析中,如文献[18]通过分析划痕试验现象得到脱附的特征长度和界面临界能量释放率,文献[19]发现薄膜弹性模量增大有助于防止脱附。此外,内聚力模型还被用于特殊膜基系统的损伤失效[20]和微观接触行为[21]的研究和界面性能参数的提取[22-23]。然而,上述文献对于滚动接触工况下的膜基系统承载行为及失效机理缺乏系统深入的研究。

本文以内聚力模型为基础,利用有限元方法分析滚动接触时法向和切向载荷作用下膜基界面的承载状态,研究摩擦因数、弹性模量、膜厚对界面应力、分离位移、能量释放率的影响规律,探究其对界面损伤区域和脱附失效的作用机制。

1 模型

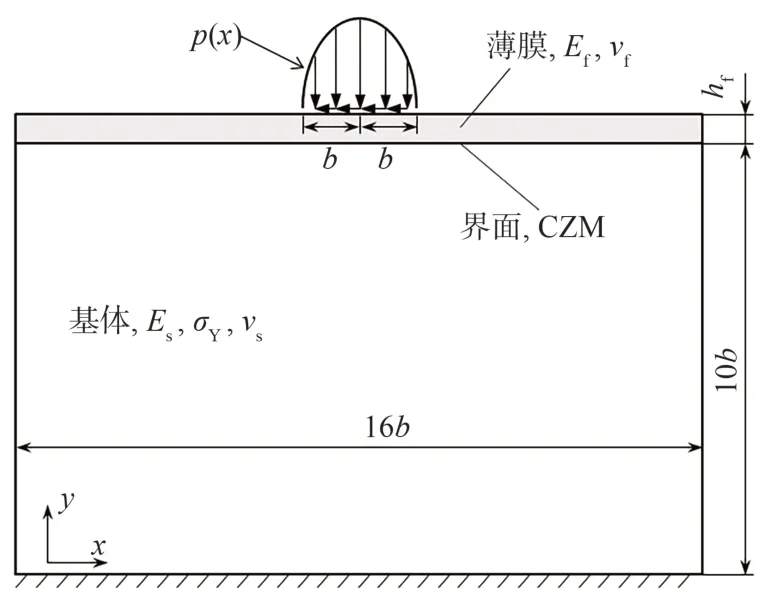

1.1 几何模型及内聚力模型

膜基系统几何分析模型示意图如图1所示,厚度为hf的线弹性薄膜附着在完全弹塑性的基体上,角标f 和s 分别表示薄膜和基体(下同),E为弹性模量,ν为泊松比,σY为基体屈服强度,本文将膜基系统承受的法向载荷p(x)简化为赫兹接触载荷,切向载荷即摩擦力f(x)沿-x方向,见(1)式。

图1 膜基系统几何分析模型示意图Fig.1 Diagram of geometric analysis model for filmsubstrate system

式中:pmax为最大接触应力;b为接触半宽;μ为薄膜表面的摩擦因数。

采用CZM 模拟膜基界面的损伤和失效行为,法向和切向载荷共同作用下的双线性内聚力本构模型如图2 所示,图中:σ为界面应力,δ为界面分离位移,K为无损伤界面刚度,σ0为界面强度(薄膜与基体从结合状态脱开所需的应力),δ0为界面特征长度(界面分层脱附位移临界点,当达到特征长度时,界面强度达到峰值,薄膜开始损伤),δf为界面脱附失效位移(薄膜发生脱附失效时的位移),下角标n和t分别表示法向和切向(下同)。

图2 法向和切向载荷共同作用下的双线性内聚力本构模型Fig.2 Bilinear cohesive constitutive model under combined action of normal and tangential loads

界面损伤起始的阈值为[24-25]

薄膜脱附失效的判定依据为幂函数准则[24],即

式中:Γn,Γt分别为界面法向和切向能量释放率;Γc为界面临界能量释放率或界面韧性;α为幂指数,本文α取1[24-25]。

本文采用DLC 薄膜,膜基系统的材料参数及界面参数见表1。

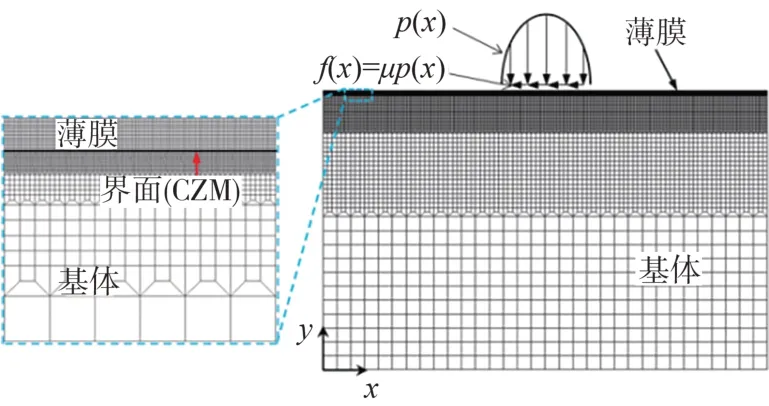

1.2 有限元模型

采用通用有限元软件ANSYS 16.0 进行建模分析,对膜基结合界面进行网格细化,最小网格尺寸约为0.1 μm×0.1 μm,得到膜基系统的有限元模型及网格划分如图3所示。

图3 膜基系统的有限元模型及网格划分Fig.3 Finite element model and mesh generation of filmsubstrate system

2 结果与讨论

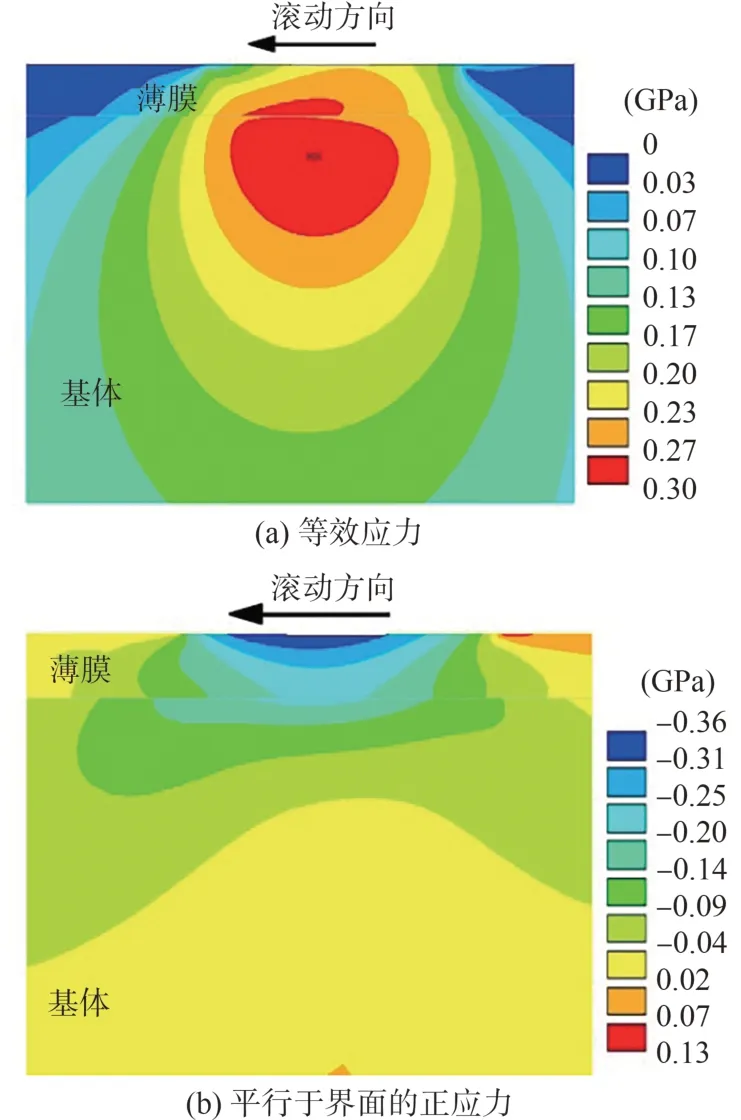

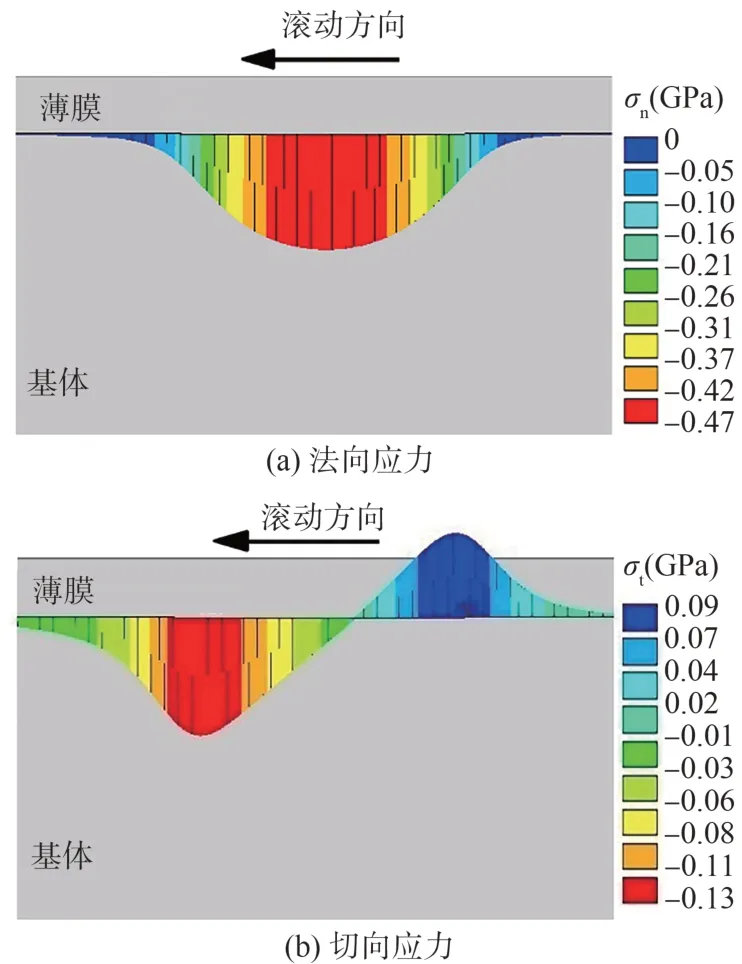

最大接触应力pmax为0.5 GPa,摩擦因数μ为0.1,薄膜弹性模量Ef为100 GPa,膜厚hf为2 μm时,膜基系统的应力状态如图4 所示:膜基系统的最大等效应力约为0.30 GPa,位于基体内部,距离薄膜表面约0.78b,薄膜内部的最大等效应力约为0.28 GPa,靠近膜基界面;由于材料的物性差别,导致平行于界面的正应力分量不连续。

图4 膜基系统应力状态Fig.4 Stress state of film-substrate system

膜基界面的法向应力σn与切向应力σt如图5所示:σn最大值约为0.47 GPa,且在整个界面应力响应区域内均为负值,因此在该载荷条件下,界面法向应力为压应力,由(2)式可知界面沿法向不会出现任何形式的损伤;σt在接触区域的前后存在2 个方向相反的极值,分别为-0.13,0.09 GPa,均未达到切向损伤阈值σ0(0.2 GPa)。

图5 膜基界面应力状态Fig.5 Stress state of film-substrate interface

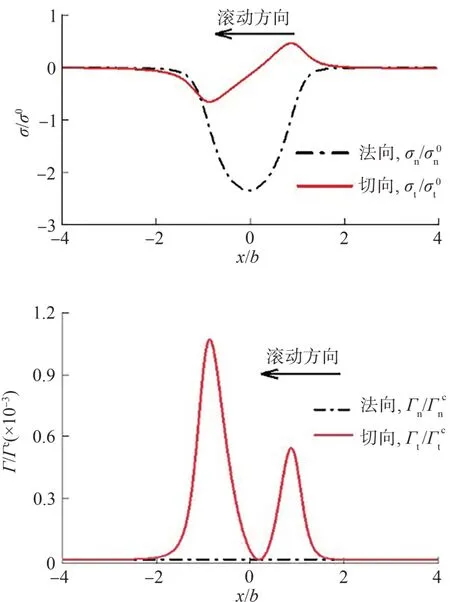

量纲一的界面应力σ/σ0及能量释放率Γ/Γc如图6所示:接触前沿(x/b<0)及后沿(x/b>0)的切向应力极值均位于接触区域内部约为0.9b处,与此对应,界面沿切向的能量释放率出现了2个峰值,最大值位于接触前沿约为0.001Γct;而界面沿法向的能量释放率极小,几乎可以忽略不计,这与前述界面法向损伤条件(法向能量释放率与法向压应力不会触发损伤)相对应。结合脱附失效判据(3)式可知,此载荷状态下界面沿法向和切向均未出现损伤及脱附。

图6 量纲一的界面应力及界面能量释放率Fig.6 Dimensionalized interfacial stress and interfacial energy release rate

2.1 摩擦因数的影响

研究摩擦因数的影响时,最大接触应力pmax为2.0 GPa,薄膜弹性模量Ef为100 GPa,膜厚hf为2 μm,摩擦因数μ取0.05,0.10,0.15,0.20。

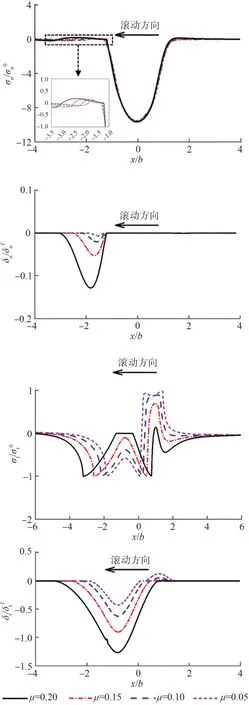

摩擦因数对界面应力及分离位移(量纲一化为δ/δf)的影响如图7 所示。不同摩擦因数下的界面法向应力在接触区域内差别较小,接触前沿存在微小的拉应力且随着摩擦因数的增大而增大,拉应力最大值出现的位置沿接触前沿向接触区外移动,界面法向拉伸应力的最大值约0.2σn0,未达到损伤起始阈值σn0,因此在不同摩擦因数作用下,界面沿法向均未发生损伤。与法向拉应力的数值及位置变化趋势相对应,摩擦因数μ为0.20 时,界面法向分离位移最大,约-0.13δnf。在接触前沿,切向应力σt<0 且达到了界面损伤起始阈值σt0,接触前沿界面发生了切向损伤,接触前沿呈现倒U 形的应力分布,该区域对应界面的切向损伤区域,反应了图2 中的损伤演化,即线性软化阶段的界面本构关系;随着摩擦因数增大,接触前沿的损伤区域逐渐扩大,线性软化的程度逐渐增强,当μ为0.20 时,接触前沿损伤区域切向应力出现零值,表明该处丧失了切向承载能力,即出现了脱附失效;在接触后沿,切向应力σt>0,切向应力随摩擦因数增大而减小,当摩擦因数较小时(μ=0.05),接触后沿存在较小的切向损伤区域,摩擦因数μ取0.10 ~ 0.20 时,界面切向应力均处于弹性可恢复阶段,界面未出现损伤。界面沿切向的分离位移与切向应力的变化规律一致,在接触前沿随摩擦因数增大而增大,在接触后沿随摩擦因数增大而减小。

图7 摩擦因数对界面应力及分离位移的影响Fig.7 Influence of friction coefficient on interfacial stress and separation displacement

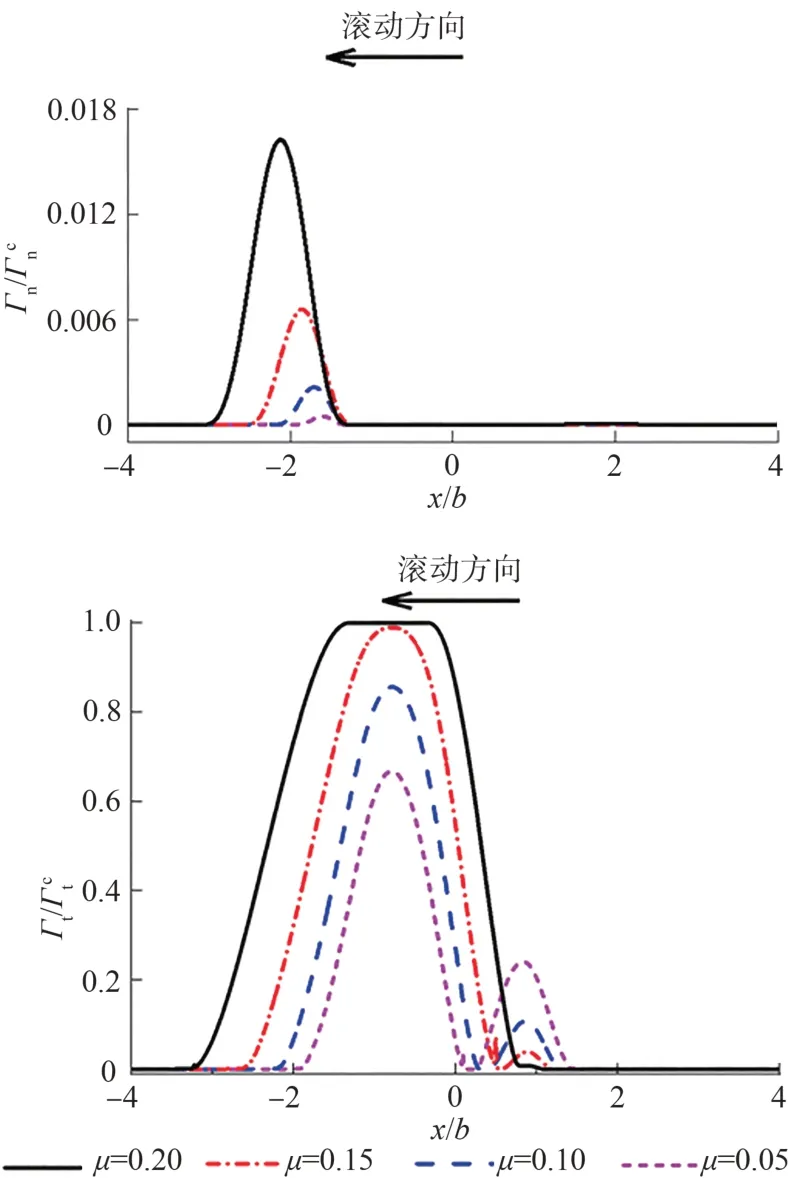

摩擦因数对界面能量释放率的影响如图8 所示:界面沿法向只在接触前沿存在一定的能量释放率,且随摩擦因数的增大而增大,总体而言法向的能量释放率相对较小,即界面出现法向损伤和脱附失效的可能性较小;界面切向在接触前沿和后沿均存在明显的能量释放,且接触前沿明显大于后沿,与切向应力和分离位移随摩擦因数的变化趋势相同,界面切向能量释放率在接触前沿随摩擦因数的增大而增大,在接触后沿随摩擦因数的增大而减小,摩擦因数μ为0.20 时,接触前沿的切向能量释放率最大值达到了界面脱附失效阈值Γtc,界面出现了沿切向的脱附失效。

图8 摩擦因数对界面能量释放率的影响Fig.8 Influence of friction coefficient on interfacial energy release rate

由前述分析可知,摩擦因数在界面法向引起的损伤和失效基本可以忽略不计,而其对界面切向损伤和失效的影响在接触前沿和后沿呈相反趋势。摩擦因数对界面切向损伤区域及损伤程度(Γtmax/Γtc)的影响如图9 所示:在接触前沿,界面切向损伤区域随摩擦因数的增大从约2b增大到约4b,最大损伤程度由约0.67逐渐增大,最终在摩擦因数μ为0.20 时引起了脱附失效,界面完全丧失了承载能力。因此,为提高界面抵抗损伤和脱附的能力,应尽量减小薄膜表面的摩擦因数。

图9 摩擦因数对界面切向损伤区域及损伤程度的影响Fig.9 Influence of friction coefficient on interfacial tangential damage area and damage degree

2.2 薄膜弹性模量的影响

研究薄膜弹性模量的影响时,最大接触应力pmax为2.0 GPa,膜厚hf为2 μm,摩擦因数μ为0.2,薄膜弹性模量Ef取100,200,300,400 GPa。

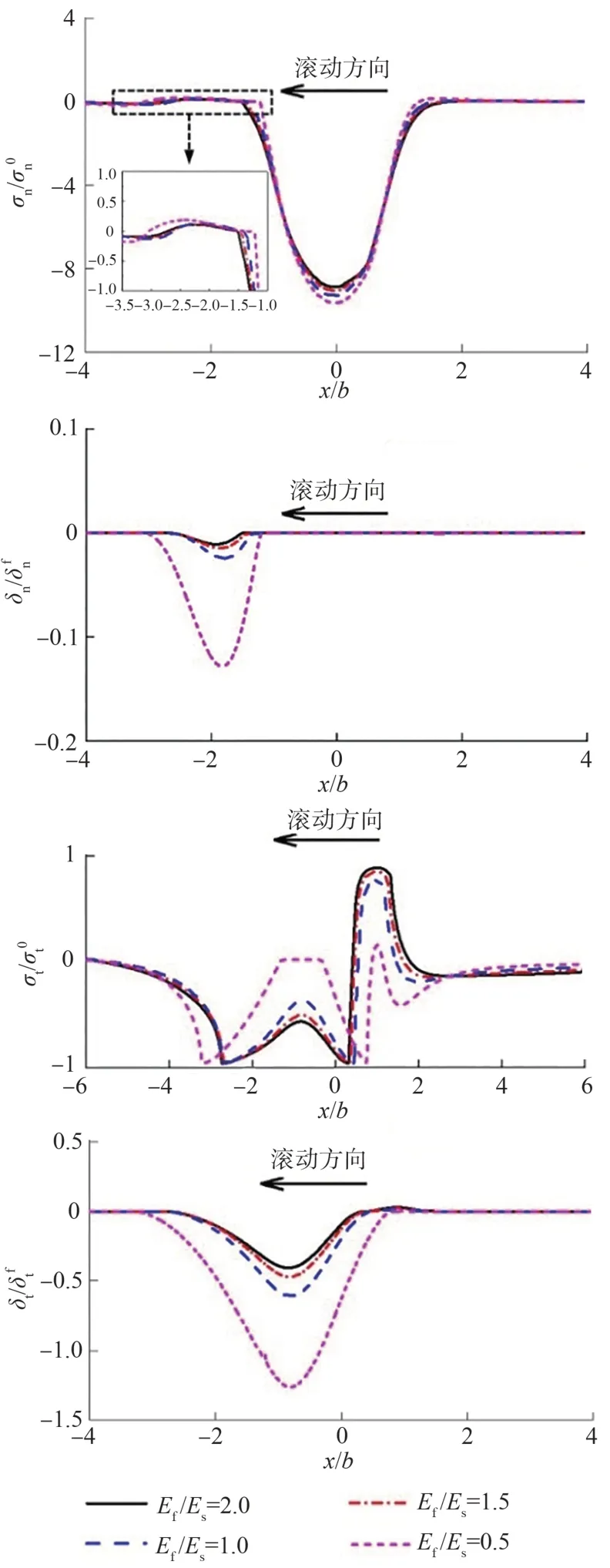

薄膜弹性模量对界面应力及分离位移的影响如图10所示:随着薄膜弹性模量增大,接触区域内部界面法向压应力逐渐减小;在-1.5b~ -3b范围内,界面法向应力为微小的拉应力,在该拉应力作用下,界面出现法向分离位移,其数值随Ef/Es的增大而减小;在接触前沿和接触后沿,界面切向应力的方向相反,在接触前沿,随着薄膜弹性模量减小,切向损伤区域线性软化的应力最小值逐渐减小,表明损伤程度逐渐增强,接触后沿切向应力随薄膜弹性模量减小而减小;与此对应,界面切向分离位移在接触前沿随薄膜弹性模量减小而增大;总体来看,在薄膜弹性模量不小于基体弹性模量时(Ef/Es≥1),界面总体承载状态变化相对较小,当薄膜弹性模量小于基体弹性模量时(Ef/Es<1),界面的应力和分离位移的变化显著增强。

图10 薄膜弹性模量对界面应力及分离位移的影响Fig.10 Influence of elastic modulus of film on interfacial stress and separation displacement

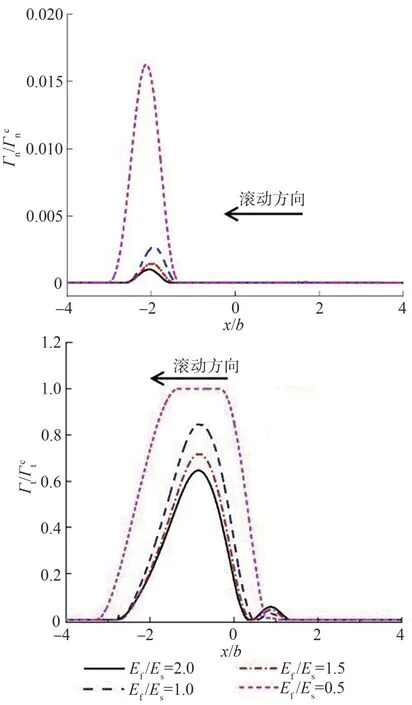

薄膜弹性模量对界面能量释放率的影响如图11所示:无论在界面法向还是切向,薄膜弹性模量减小均会提升接触前沿的界面能量释放率,且当薄膜弹性模量小于基体弹性模量时(Ef/Es<1),界面的能量释放率显著增强。

图11 薄膜弹性模量对界面能量释放率的影响Fig.11 Influence of elastic modulus of film on interfacial energy release rate

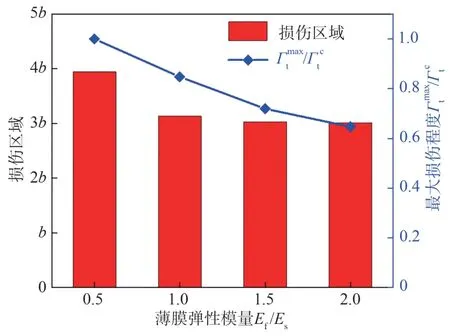

薄膜弹性模量对界面切向损伤区域及损伤程度的影响如图12所示:随着薄膜弹性模量增加,界面切向损伤区域逐渐减小,但当薄膜弹性模量不小于基体弹性模量时(Ef/Es≥1),损伤区域变化较小;界面损伤程度随薄膜弹性模量的增大同样呈降低趋势。由此可得,弹性模量较大的薄膜与基体组成的膜基系统可以减小界面损伤和脱附失效的概率,这与文献[19]在划痕测试及相关分析研究中所得结果相同。因此,从防止界面故障的角度出发,应避免使用弹性模量小于基体弹性模量的薄膜来组成膜基系统。

图12 薄膜弹性模量对界面切向损伤区域及损伤程度的影响Fig.12 Influence of elastic modulus of film on interfacial tangential damage area and damage degree

2.3 膜厚的影响

研究膜厚的影响时,最大接触应力pmax为2.0 GPa,摩擦因数μ为0.2,薄膜弹性模量Ef为300 GPa,膜厚hf取0.5,1.0,2.0,4.0 μm。

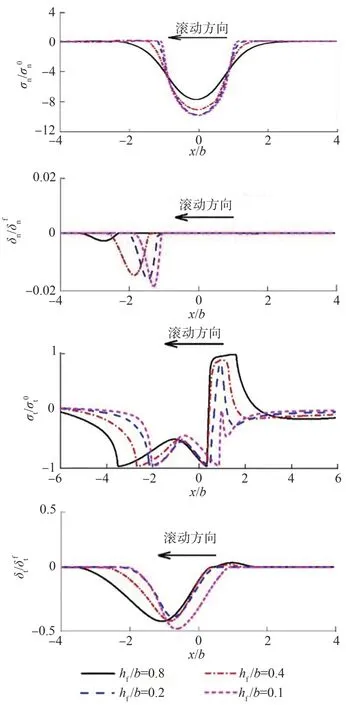

膜厚对界面应力及分离位移的影响如图13所示:随着膜厚的增加,接触区内界面法向应力逐渐减小,其影响及作用区域逐渐增大;接触前沿法向分离位移随膜厚的增大而减小,其最大值随膜厚的增加逐渐远离接触区;沿界面切向,接触前沿不同膜厚组成的膜基系统均发生了损伤,除hf/b=0.1外,其余膜厚下界面切向损伤区域的线性软化的应力最小值差距较小,而在接触后沿界面切向应力随膜厚的减小显著减小;与此相对应,除hf/b=0.1外,膜厚变化对应的接触前沿切向分离位移最大值差距较小,接触后沿切向分离位移的变化基本可以忽略不计。

图13 膜厚对界面应力及分离位移的影响Fig.13 Influence of film thickness on interfacial stress and separation displacement

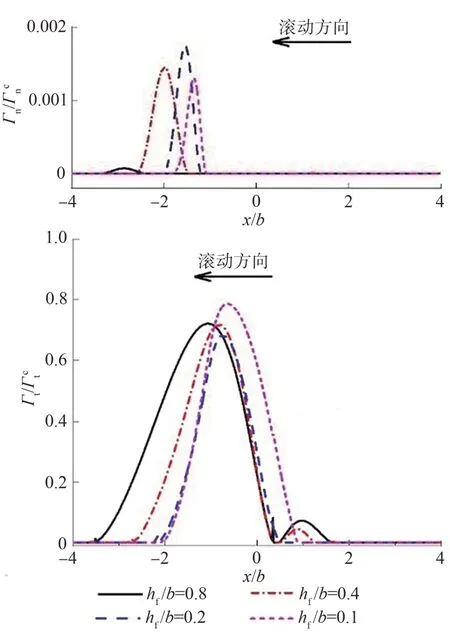

膜厚对界面能量释放率的影响如图14 所示:界面法向能量释放率随膜厚的减小呈先增大后减小的趋势,且其峰值所处位置逐渐靠近接触区域;从数学角度出发,图2 中三角形的面积即界面能量释放率,由(3)式可知界面能量释放率又与法向位移和应力相关,且是对法向分离位移的积分,由图13 可知,法向分离位移在接触半宽上的面积随膜厚的减小呈先增大后减小的趋势,且逐渐靠近接触区域;从膜基界面受力角度出发,膜基界面的承载受尺寸效应影响显著,随着膜厚与接触半径比值的增大,最大等效应力由基体靠近界面最后转移到薄膜内部,界面应力及分离位移随之先增加后减小,相应的能量释放率也呈现相同的变化趋势;与此同时,界面切向能量释放率在接触前沿随膜厚的减小呈先减小后增大的趋势。

图14 膜厚对界面能量释放率的影响Fig.14 Influence of film thickness on interfacial energy release rate

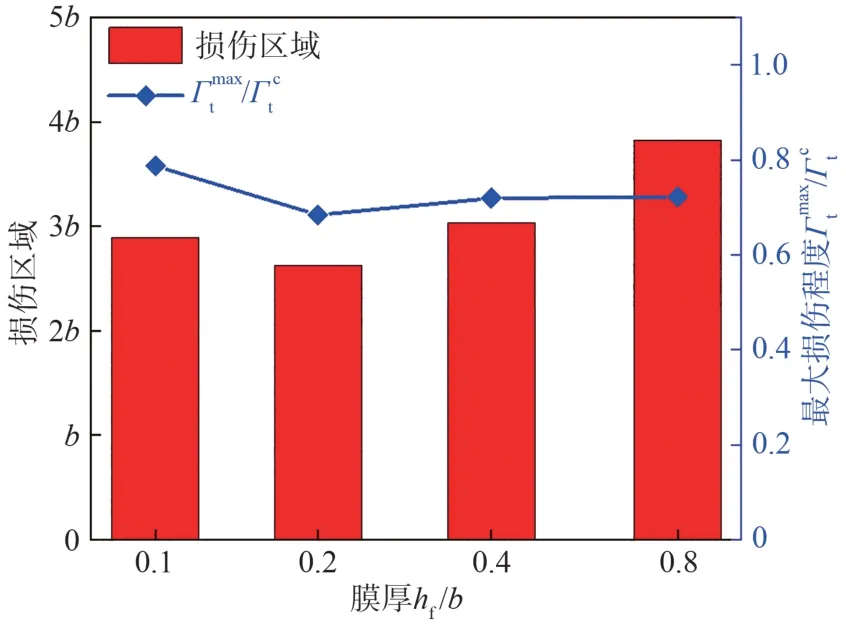

膜厚对界面切向损伤区域及损伤程度的影响如图15所示:随着膜厚的增大,接触前沿界面切向损伤区域先减小后增大,切向损伤程度同样呈先减小后增大的趋势。由此可知,膜厚为0.2b时可以减小固定法向和切向载荷作用下界面的损伤区域和损伤程度。

图15 膜厚对界面切向损伤区域及损伤程度的影响Fig.15 Influence of film thickness on interfacial tangential damage area and damage degree

2.4 小结

由不同摩擦因数、薄膜弹性模量、膜厚对界面承载状态的影响分析可知:滚动接触作用下,膜基结合界面沿法向出现损伤和脱附失效的可能性极小,界面主要发生切向损伤和脱附失效,这与文献[11-14]中膜基系统在法向外载作用下的相关研究结果类似。

3 结论

以内聚力模型(CZM)为基础,通过有限元建模分析了滚动接触时法向和切向载荷作用下的摩擦因数、薄膜弹性模量、膜厚对膜基界面承载状态及界面应力、分离位移、能量释放率的影响,得到主要结论如下:

1)摩擦因数的增加会导致接触前沿界面承载状态的恶化,从而导致界面沿切向的损伤区域和损伤程度加剧,进而引发界面的脱附失效。

2)薄膜弹性模量的增大可以减小接触前沿界面损伤区域和损伤程度,当Ef/Es<1 时,膜基界面承载性能急剧恶化,极易导致界面脱附。从改善膜基界面承载性能出发,应避免使用弹性模量小于基体弹性模量的薄膜组成膜基承载系统。

3)针对本文所用DLC 薄膜参数及其所处的工况,随膜厚增大,界面切向损伤区域和损伤程度先减小后增大,膜厚为0.2b时有利于提升膜基界面的承载性能。