草酸分级浸取废SCR 催化剂中的钒和钨

米巧民,姚俊轩,王 兵,常丽萍,鲍卫仁,张志华,王建成

1.太原理工大学省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024;

2.太原理工大学煤科学与技术教育部重点实验室,山西 太原 030024;

3.山西普丽环境工程股份有限公司,山西 晋中 030600

氮氧化物会造成酸雨、光化学烟雾和臭氧层空洞,其主要来源为燃煤电厂[1]。选择性催化还原反应(SCR)因其脱硝效率高、选择性好、技术成熟而被广泛用于燃煤电厂尾气脱硝过程[2]。V2O5-WO3/TiO2催化剂是最常用的SCR 催化剂,有较高的催化活性和良好的抗硫性能[3]。SCR 催化剂在理想状态下可长期使用,但在实际运行中存在中毒、堵塞、烧结和热失活等问题,运行一段时间后会失去活性,需定期更换[4]。

废SCR 催化剂处理方式有填埋、再生和回收[5]。废SCR 催化剂中不仅含有钒、钨和钛等有价元素,还含重金属和碱金属,随意填埋会造成资源浪费及环境污染[5]。结构完整的废催化剂一般采取再生的措施使其重返电厂,但再生的催化剂使用一段时间后催化性能会下降[5-6]。回收是废催化剂最终处理方式,不仅可以提高资源利用率,还可以解决环境污染问题[5-6]。

废SCR 催化剂的回收方法有碱浸、碱焙烧、生物浸和酸浸。碱浸常以NaOH 为浸取剂,但NaOH在低温、常压下反应活性较低,且高浓度的NaOH 溶液才能将钒和钨浸出,还存在浸出时间长、浸出率低的问题,常需要高压、高温辅助。Choi 等[7]采用“浓NaOH-高压、高温辅助浸取”的方式将废SCR 催化剂中的钒和钨浸出,其浸出率分别为91.50%和87.00%。碱焙烧通过高温熔盐氧化,增强化学转化实现目标金属提取。Moon 等[8]采用“加Na2CO3焙烧-水浸”的工艺将废SCR 催化剂中的钒和钨浸出。碱浸和碱焙烧工艺均可将废SCR 催化剂中的钒和钨高效浸出,但碱用量较大、反应温度较高。强碱不仅会腐蚀设备而且后续处理耗水量大,较高的反应温度对设备的要求也较为严苛。此外,V2O5和WO3会同时与碱反应,导致浸出液中钒、钨离子共存,由于钒和钨的化学性质相似,后续分离过程操作复杂,不仅会增大回收成本还会对环境造成二次污染。生物浸是从不溶性矿石或二次废物中回收金属的浸出方式,具有成本低、毒性弱的优点。Wang 等[9]利用微生物浸取废SCR 催化剂中的钒,其浸出率可达90.00%。生物浸虽不需在高温或高压条件下进行,但存在浸取时间长、干扰因素多等问题,不适合于工业应用。酸浸是常用的难溶固体物质处理方法。Wu 等[10]利用稀酸体系中钒、钨和钛溶解性的差异,采取草酸浸取废SCR 催化剂中的钒,钒被高效浸出,但钨和钛仍留于滤渣,造成钨和钛资源的浪费。Yao 等[11]采用“焙烧-有机酸浸”的方式将废SCR 催化剂中的钨浸出,但钒以钒酸盐的形式留于滤渣,不易被浸出,造成钒资源的浪费。综上所述,目前报道的废SCR 催化剂回收方法都是利用酸/碱/水相中金属元素的溶度积(KSP)沉淀理论和金属离子络合理论进行分离提纯,并且通常只能实现钒、钨中某一种元素的浸出,或是两种组分同时浸出再进行后续复杂的钒、钨分离提纯。由于钒、钨都是废SCR 催化剂中的主要活性组分,且价值高。因此,高效环保的实现两种组分的分级浸出具有重要意义。

本工作提出一种“稀有机酸浸-焙烧-稀有机酸浸”的组合策略,利用两种金属组分在弱有机酸性环境中的KSP和离子络合差异性实现钒和钨在不同阶段的浸出,避免钒、钨同时浸出而造成的分离困难问题,简化后续对滤液的处理工作,为高效处置废SCR 催化剂提供借鉴。

1 实验部分

1.1 草酸浸取废SCR 催化剂中钒和钨实验

在装有机械搅拌器、恒温水浴和回流冷凝器的三口烧瓶中进行实验,浸取流程如图1 所示。水浴锅温度达到设定值后向三口烧瓶中加入草酸和4.0 g 废SCR 催化剂(由山西普丽环境工程股份有限公司提供)。废SCR 催化剂经草酸浸取所得浸出渣为滤渣1,浸出液为滤液1,最佳钒浸出实验条件下所获滤渣为LR-1,滤液为LF-1。LR-1 经焙烧所得样品为LR-2。称取3.2 g 的LR-2 用草酸浸取,所得浸出渣为滤渣3,浸出液为滤液3,最佳浸钨浸出实验条件下所获滤渣为LR-3,滤液为LF-3。

图1 废SCR 催化剂中有价元素的浸取流程Fig.1 Leaching process of valuable elements in spent SCR catalyst

浸出率计算见公式(1):

式中:x为浸出率,%;ci为浸出液中元素浓度,g/L;V为浸出液体积,L;m为初始添加废SCR催化剂质量,g;ωi为初始添加废SCR 催化剂中元素的质量分数,%。

1.2 分析测试方法

采用Arcos 型电感耦合等离子体发射光谱仪(ICP-OES)测定浸出液及浸出渣中各元素含量,仪器的检测范围为0.001~200 mg/L,检测液体中各元素浓度前需对溶液中各元素含量进行估算,稀释不同倍数用于检测。固体样品测试前需进行消解处理,具体步骤为:称取60 mg 样品于聚四氟乙烯内衬中,加5 mL HNO3,3 mL HF,将加有样品的聚四氟乙烯内衬置于反应釜中,将反应釜置于200 ℃烘箱中2 h,直至固体样品全部溶解,冷却后将溶液移入100 mL 容量瓶中,加水定容。为降低实验的偶然性误差,各实验条件下设置两组实验;每个样品测量两次,所得四组数据取平均值用于分析。采用MiniFlex 600 型X 射线衍射仪(XRD)分析产物的晶体结构,扫描速率为10 (°)/min。采用美国赛默飞公司生产的ESCALAB 250Xi 型电子能谱仪(XPS)对废SCR 催化剂及LR-1 表面元素价态进行检测分析,该仪器以单色Al-Kα为X 射线源,全扫描透射能量为150 eV,窄扫描透射能量为60 eV,步长为0.05 eV,称取5 mg 粉末样品进行预还原处理,经预还原处理的样品压片后进行测试,数据处理使用XPS peak 软件,并采用C 1s 标准峰(284.8 eV)对样品进行荷电校正。

2 结果与讨论

2.1 草酸浸钒条件的影响

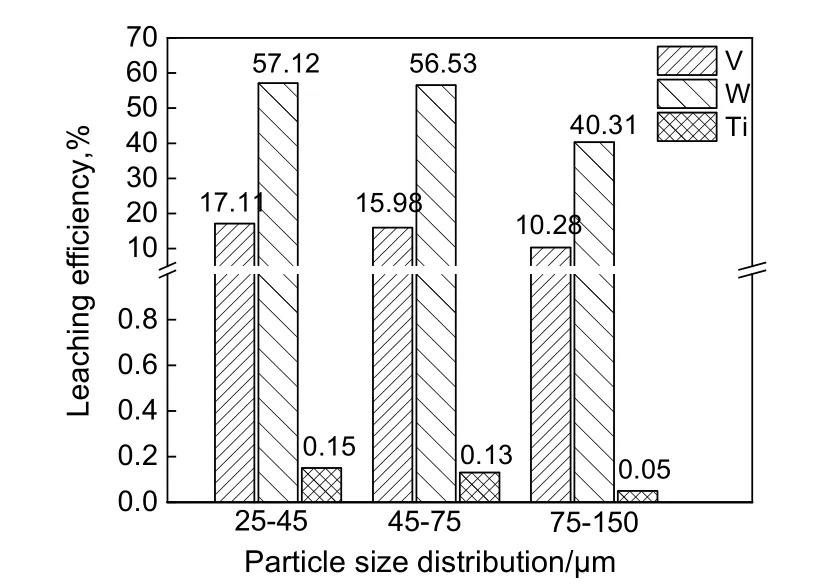

在草酸浓度为0.3 mol/L、浸取温度为90 ℃、液固比(L/S)为20 mL/g、浸取时间为3 h 的条件下,考察废SCR 催化剂粒径对草酸浸钒过程中元素浸出率的影响,结果如图2 所示。由图2 可知,废SCR 催化剂粒径对钒浸出率影响较大,对钨和钛浸出率影响较小。废SCR 催化剂粒径为75~150 μm,钒浸出率最低,粒径小于75 μm,钒浸出率变化较小,说明钒浸出率随草酸与废SCR 催化剂接触面积的增大而增大,因此实验所用废SCR 催化剂粒径均小于75 μm。

图2 草酸浸钒过程中粒径对各元素浸出率的影响Fig.2 Effect of particle size on leaching efficiency of elements in oxalic acid leaching of V

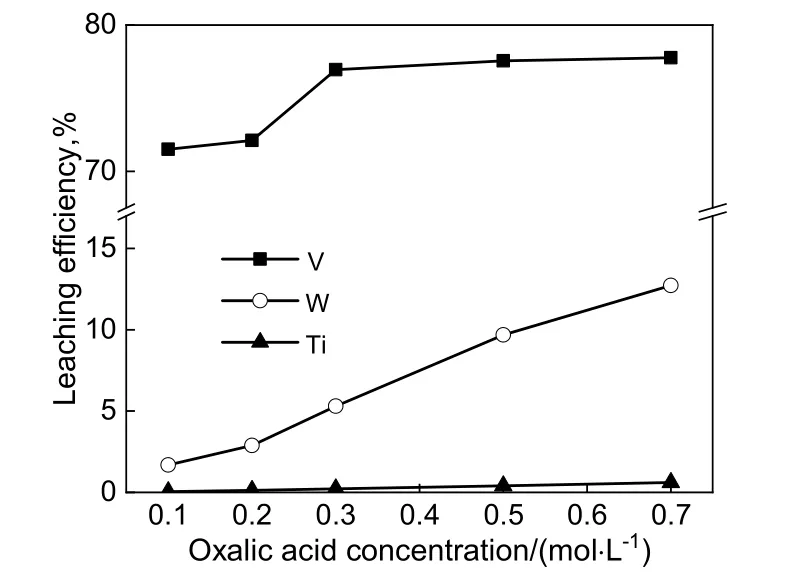

在浸取温度为90 ℃,L/S为20 mL/g,浸取时间为3 h 的条件下,考察草酸浓度对元素浸出率的影响,结果如图3 所示。由图3 可知,随着草酸浓度的增加,钒浸出率不断提高,当草酸浓度由0.2 mol/L过渡到0.3 mol/L 时,钒浸出率提高显著,草酸浓度大于0.4 mol/L 后,钒浸出率变化趋于平稳。钨的浸出率随着草酸浓度的增加逐步提高。因此,为减少钨的浸出,草酸浓度为0.3 mol/L 较为合适。

图3 草酸浓度对钒、钨和钛浸出率的影响Fig.3 Effect of oxalic acid concentration on leaching efficiency of V, W and Ti

在草酸浓度为0.3 mol/L,L/S为20 mL/g,浸取时间为3 h 的条件下,考察浸取温度对元素浸出率的影响,结果如图4 所示。由图4 可知,温度由60 ℃升高至90 ℃,钒浸出率不断提高,这是由于草酸浸钒是吸热反应,升高温度有利于反应正向进行,其中温度由80 ℃升高至90 ℃,钒的浸出率提高尤为显著。继续升温至95 ℃,钒浸出率略有下降,这是由于草酸受热易挥发,升温促进草酸的挥发,使可供反应的离子数量下降[10]。钨浸出率变化不明显,维持在5.00%左右。因此,浸取温度为90 ℃较为合适。

图4 浸取温度对钒、钨和钛浸出率的影响Fig.4 Effect of leaching temperature on leaching efficiency of V, W and Ti

在草酸浓度为0.3 mol/L,浸取温度为90 ℃,浸取时间为3 h 的条件下,考察L/S对元素浸出率的影响,结果如图5 所示。由图5 可知,随着L/S的增大,钒和钨的浸出率均不断提高,这是由于L/S增大,草酸量增加,使可供反应的质子数量增加。L/S从20 mL/g 增大到25 mL/g,钒浸出率提高量相对较小。因此,L/S为20 mL/g 较合适。

图5 L/S 对钒、钨和钛浸出率的影响Fig.5 Effect of liquid-solid ratio on leaching efficiency of V, W and Ti

在草酸浓度为0.3 mol/L,浸取温度为90℃,L/S为20 mL/g 的条件下,考察浸取时间对元素浸出率的影响,结果如图6 所示。由图6 可知,钒浸出率随浸取时间的延长而提高,这是由于浸取时间延长,增加了钒和草酸接触时间,使钒和草酸充分反应,而浸取时间达到3 h 后,继续延长浸取时间,钒浸出率变化较小,可能是因为部分钒被TiO2/WO3包裹,无法与草酸接触发生反应。因此,浸取时间为3 h 较合适。

图6 浸取时间对钒、钨和钛浸出率的影响Fig.6 Effect of leaching time on leaching efficiency of V, W and Ti

综上所述,草酸浸钒的最佳实验条件:草酸浓度为0.3 mol/L、浸取温度为90 ℃、L/S为20 mL/g、浸取时间为3 h,钒、钨和钛浸出率分别为76.95%,5.31%和0.22%,废SCR 催化剂中的钒大部分被浸出,而钨和钛仍留在滤渣中。

2.2 草酸浸钒机理分析

废SCR 催化剂、LR-1、LR-2 和LR-3 的主要元素组成如表1 所示,废SCR 催化剂经草酸浸取,钒含量明显下降,由0.51%下降到0.13%。

表1 废SCR 催化剂、LR-1、LR-2 和LR-3 的主要化学组成Table 1 The main chemical composition of spent SCR catalysts, LR-1, LR-2 and LR-3

图7 为废SCR 催化剂和LR-1 的XPS 图谱。由图7(a)可知,废SCR 催化剂中钒主要以V3+,V4+和V5+的形式存在。而LR-1 中未检测到V 2p 的峰,说明LR-1 中钒的含量较低,不易被检测出,浸取发生如下反应:

图7 废SCR 催化剂和LR-1 的V 2p,Ti 2p 以及W 4f 的XPS 光谱Fig.7 XPS diagram of V 2p, Ti 2p, W 4f of spent SCR catalyst and LR-1

由图7(b)可知,废SCR 催化剂中W 4f7/2与W 4f5/2峰的结合能位于35.8 eV 和37.6 eV,与W6+氧化态的峰一致[13]。LR-1 中W 4f7/2与W 4f5/2峰的结合能位于35.6 eV 和37.5 eV,仍为W6+氧化态的峰[14],但峰位略向低结合能方向偏移。研究表明[15-16]废SCR 催化剂中钨的存在形式为无定形WOx与结晶状WO3,随着WO3向WOx转变,XPS 的峰会向略低结合能方向偏移[17]。说明LR-1 中存在WO3向WOx转变的现象。

由图7(c)可知,废SCR 催化剂中Ti 2p3/2与Ti 2p1/2峰的结合能位于458.9 eV 和464.6 eV,与Ti4+的峰一致,说明废SCR 催化剂中钛以TiO2的形式存在[18]。LR-1 中Ti 2p3/2与Ti 2p1/2峰的结合能位于458.8 eV 和464.5 eV,仍为Ti4+氧化态的峰[18],说明钛的存在形式没有发生变化。

废SCR 催化剂中钨以WO3和WOx的形式存在,钛以TiO2的形式存在,WO3和TiO2均不易在稀酸溶液中溶解,钒以V3+,V4+和V5+的形式存在,易与草酸反应,钒被浸出。工艺用较低浓度的草酸将钒大部分浸出而钨和钛仍留于滤渣,实现钒的浸出。

2.3 焙烧条件影响

WO3在焙烧过程中会与CaO 反应生成CaWO4,CaWO4是浸钨的关键[19]。图8 为不同焙烧条件下LR-2 样品的XRD 表征结果。由图8(a)可知,焙烧时间从1 h 延长至4 h,CaWO4衍射峰的强度增加,说明CaWO4的生成量增加。焙烧时间延长至5 h,CaWO4的峰强几乎不变,说明CaWO4的生成量趋于稳定。因此,焙烧时间为4 h 较合适。由图8(b)可知,焙烧温度升高,CaWO4峰强增加,温度升高至900 ℃,出现金红石相的TiO2。为维持滤渣物相,焙烧温度为850 ℃较合适。

图8 不同焙烧条件下样品LR-2 的XRD 图谱Fig.8 XRD patterns of LR-2 under different calcination conditions

2.4 焙烧机理分析

式(5)的平衡常数相对较小,焙烧时间延长,大部分CaO 被消耗,可能会导致Ca(VO3)2向V2O5的逆变换[11]。工艺充分利用LR-1 本身所含的钙,高温焙烧使LR-1 中所含的CaO 与WO3发生反应,生成了易溶于草酸的CaWO4,有利于后续钨的浸出。

2.5 草酸浸钨条件的影响

在草酸浓度为1.2 mol/L、浸取温度为70 ℃、L/S为25 mL/g、浸取时间为1 h 的条件下,考察LR-2 的粒径对元素浸出率的影响,其结果如图9 所示。由图9 可知,LR-2 的粒径为75~150 μm 时,各元素浸出率均最低,LR-2 的粒径小于75 μm 时,各元素浸出率变化较小,后续实验所用LR-2 粒径均小于75 μm。

图9 草酸浸钨过程中粒径对各元素浸出率的影响Fig.9 Effect of particle size on leaching efficiency of elements in oxalic acid leaching of tungsten

在浸取温度为70 ℃,L/S为25 mL/g,浸取时间为1 h 的条件下,考察草酸浓度对元素浸出率的影响,结果如图10 所示。由图可知,钒和钛的浸出不受草酸浓度的影响,而钨浸出率随草酸浓度的增大而提高,草酸浓度增大到1.2 mol/L 时,钨浸出率为56.70%。草酸浓度继续增大到1.8 mol/L,钨浸出率为58.31%,提高较小。因此,选取草酸浓度为1.2 mol/L 较合适。

图10 草酸浓度对钒、钨和钛浸出率的影响Fig.10 Effect of oxalic acid concentration on leaching efficiency of V, W and Ti

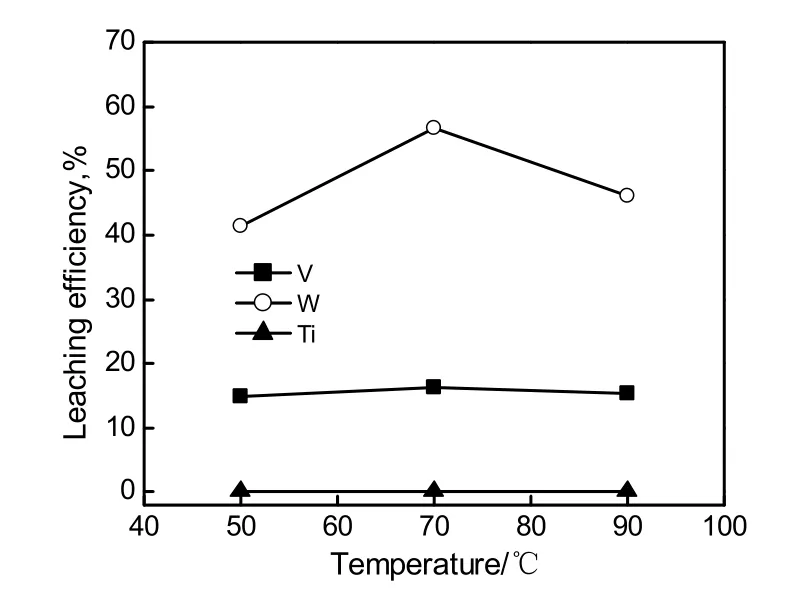

在草酸浓度为1.2 mol/L,L/S为25 mL/g,浸取时间为1 h 的条件下,考察浸取温度对元素浸出率的影响,结果如图11 所示。由图可知,钨浸出率随浸取温度的升高先提高后下降,因为草酸浸钨是吸热反应,升高温度有利于反应正向进行,钨的浸出率提高,直至温度升高至70 ℃,钨的浸出率达到最高为56.70%,继续升温会促进草酸的挥发,使钨的浸出率下降。因此,浸取温度选取70 ℃较合适。

图11 浸取温度对钒、钨和钛浸出率的影响Fig.11 Effect of leaching temperature on leaching efficiency of V, W and Ti

在草酸浓度为1.2 mol/L,浸取温度为70 ℃,浸取时间为1 h 的条件下,考察L/S对元素浸出率的影响,结果如图12 所示。由图可知,钨浸出率受L/S影响较大,L/S越大,钨的浸出率越高,当L/S增大到25 mL/g,钨浸出率达到56.70%,继续增大L/S,钨的浸出率提高较小。因此,L/S为25 mL/g较合适。

图12 L/S 对钒、钨和钛浸出率的影响Fig.12 Effect of liquid-solid ratio on leaching efficiency of V, W and Ti

在草酸浓度为1.2 mol/L,浸取温度为70 ℃,L/S为25 mL/g 的条件下,考察浸取时间对元素浸出率的影响,结果如图13 所示。由图可知,钨的浸出率受浸取时间的影响较小,为降低成本,浸取时间为1 h 较为合适。

图13 浸取时间对钒、钨和钛浸出率的影响Fig.13 Effect of leaching time on leaching efficiency of V, W and Ti

综上所述,草酸浸钨最佳实验条件为:草酸浓度为1.2 mol/L、浸取温度为70 ℃、L/S为25 mL/g、浸取时间为1 h,钒、钨和钛浸出率分别为16.36%,56.70%和0.12%,废SCR 催化剂中钨被浸出,钛仍留于滤渣中。

2.6 草酸浸钨机理分析

废SCR 催化剂和LR-1 的XPS 结果表明部分WO3转变为WOx,WOx含量增加,WOx较多时会对附近的VOx造成挤压,导致结晶状V2O5形成[18]。V2O5易和草酸反应,与草酸浸取LR-2 仍然有15.00%左右钒的浸出结果一致。

表1 表明LR-2 经草酸浸取,钨的含量明显下降,由3.45%下降到1.60%,钙的含量由1.01%下降到0.51%,焙烧过程中生成的CaWO4和草酸发生了如下反应:

Choi 等[19]研究表明体系中各种金属氧化物均可能与CaO 反应生成相应的金属氧化物配合物,如CaTiO3,CaxAl2Ox+3和CaxV2Ox+5等。钨浸出率较低可能是由于LR-1 中钙含量不足,使WO3未完全反应生成CaWO4。采取CaO 与LR-1 充分研磨、混匀后焙烧的方式补充钙源,加入CaO 的质量为LR-1中钙含量的2 倍,结果如表2 所示。由表可知,焙烧时补充钙源,钨浸出率明显提高,证明LR-1 中钙含量不足影响了后续WO3与CaO 的反应。表2 显示仍有部分钨未被浸出,可能是由于LR-1 中的钨被大量TiO2包裹,无法与钙接触发生反应。

表2 氧化钙添加对元素浸出率的影响Table 2 Effect of calcium oxide addition on leaching effeciency of elements

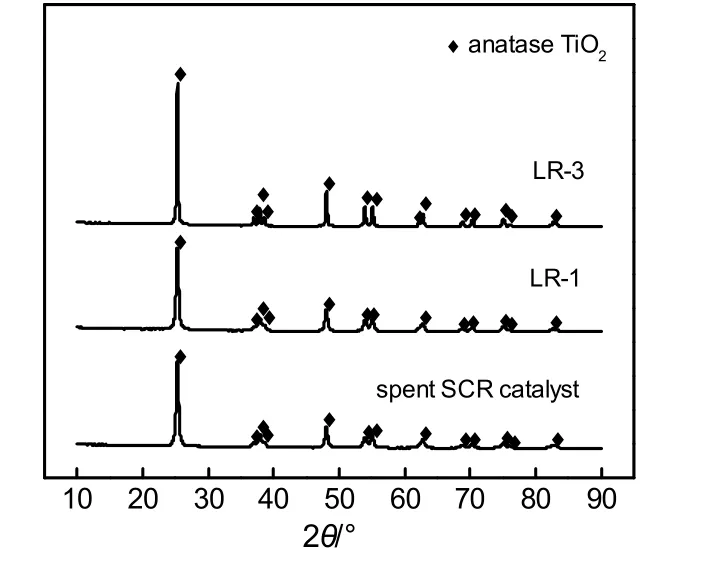

图14 为废SCR 催化剂、LR-1 和LR-3 的XRD 图谱。由图可知,废SCR 催化剂经过两次草酸浸取,其物相仍为锐钛矿型TiO2,说明草酸不会改变废SCR 催化剂的物相。综上所述,“稀有机酸浸-焙烧-稀有机酸浸”的工艺实现了钒和钨的分级浸出,而钛仍以锐钛矿型TiO2的形式留于滤渣中。

图14 废SCR 催化剂、LR-1 和LR-3 的XRD 图谱Fig.14 XRD patterns of spent SCR catalyst,LR-1 and LR-3

3 结 论

采取“稀有机酸浸-焙烧-稀有机酸浸”的组合策略分级浸取废SCR 催化剂中的钒和钨,钒和钨在不同的工艺流程中浸出,避免了钒和钨分离困难的问题,减少了对滤液的分离处理工作,降低了二次污染;浸取液均采用草酸,毒性低,更环保。主要结论如下:

a)草酸一次浸取废SCR 催化剂中钒的最优条件:草酸浓度为0.3 mol/L、浸取温度为90 ℃、L/S为20 mL/g、浸取时间为3 h,钒的最高浸出率为76.95%,而钨和钛的浸出率分别仅为5.31%和0.22%,实现钒的分离。

b)浸钒滤渣在850 ℃下焙烧4 h 后,用草酸二次浸取其中的钨,最优条件:草酸浓度为1.2 mol/L、浸取温度为70 ℃、L/S为25 mL/g、浸取时间为1 h,钨的最高浸出率为56.70%,而钒和钛的浸出率仅为16.36%和0.12%,实现钨、钛的分离。相同条件下补充钙源焙烧后钨的浸出率可达66.89%。

c)分级浸取机理为:废SCR 催化剂中钒以V3+,V4+和V5+的形式存在,易与低浓度草酸反应而浸出,钨和钛分别以WO3/WOx和TiO2的形式存在,不易在稀酸中溶解。浸钒渣经焙烧,其中的WO3与CaO 反应生成CaWO4,CaWO4易与草酸反应,经草酸二次浸取后,大部分钨被分离,钛渣仍保持锐钛矿型TiO2,可循环利用作为催化剂载体。