克劳斯非常规分流工艺的模拟与优化

郭松灵,周 梵,陶 迅,高云飞,丁 路,王辅臣

华东理工大学水煤浆气化及煤化工国家工程研究中心(上海),上海 200237

克劳斯工艺能高效处理煤炭转化、石油加工和天然气开采利用等工序产生的酸性气体(主要成分为H2S 和CO2),并将酸气中的H2S 转化为有经济价值的硫磺,是目前应用最广泛的硫磺回收工艺之一[1-2]。其中,处理贫酸气(H2S 体积分数为15%~50%)通常采用分流式克劳斯工艺[3]。在该工艺中,约1/3 的H2S 在反应炉膛中几乎完全转化为SO2,炉膛尾气与未反应的酸气合流使H2S 和SO2的体积比(H2S/SO2)为2,再进入后续各级催化反应器中进行克劳斯反应,生成硫磺并冷凝、回收与储存[4-5]。

分流式克劳斯工艺因其酸气在炉膛中完全燃烧,可能导致炉膛温度过高,影响耐火衬里寿命,炉膛出口易出现游离氧,影响后续催化反应[3]。同时,大量酸气直接进入催化段,使得绝大多数硫磺回收在三段催化转化器中实现,催化段的负荷极大,而传统直流式克劳斯工艺在热反应段最高可实现70%的硫磺回收率[6]。此外,酸气中存在的杂质(如烃类)可能与硫化物发生部分氧化反应生成炭黑、COS和CS2,也会严重影响催化剂的活性[7]。采用非常规分流比例可以合理分配硫磺回收负荷、调控炉膛温度、避免出现游离氧和延长设备及催化剂使用寿命,理论上也能处理中高浓度H2S 的酸气,但该技术的难点在于需同时精确调整分流比例与空气流量,否则会影响过程气中的H2S/SO2比例和总硫磺回收率[8]。因此,非常规分流是对传统克劳斯工艺的优化探索,也是新的研究热点。

Tao 等[6]模拟研究了直流式克劳斯工艺中氧气流量、预热温度、CO2占比和H2O 添加量对酸气燃烧的影响。Li 等[9-10]使用吉布斯反应器模拟炉膛反应过程,结果表明酸气部分氧化在H2和CO 的生成中发挥重要作用,富氧有助于提高火焰温度、加速H2S 的氧化和CO2的转化。Zarei 等[11]在对反应炉膛和废锅的模拟中,总结了COS 和高碳烃化合物的形成过程。Al Hamadi 等[12]在克劳斯工艺中研究了富氧对燃料消耗、硫磺回收和苯系物分解的影响,并根据反馈算法获得了硫磺回收比的最佳条件。Abumounshar 等[13]将直接燃烧硫磺后生成的SO2与酸气合流为过程气,而后通入催化段进行克劳斯反应并实现了高硫磺回收率。Asadi 等[14]在分流比例为0%~100%的条件下模拟研究了分流比例对炉膛温度的影响,发现分流比例在33%左右温度最高,同时富氧有助于进一步提高温度。Zarei 等[15]在77%的分流比例下对克劳斯工艺进行能量和生命周期分析,认为适当提高分流比例和空气流量有利于提高工艺性能。高德志等[16]在纯氧条件下模拟了分流比例为80%的硫磺回收过程,考察了不同贫酸气组分对硫磺回收过程的影响,利用SQP 算法将总硫收率由98.31%优化到99.08%。李建伟等[17]研究了炉膛温度、空气流量和H2进量对反应过程的影响,同时进行了优化计算。大多数克劳斯工艺的研究致力于两种传统工艺的模拟与优化,而对克劳斯非常规分流工艺的研究还局限在初步分析和特定工厂的优化[8,14,18-19],针对分流比例影响研究还比较匮乏,在实现最佳硫磺回收比(H2S/SO2为2)的变量优化研究领域近乎空白。

本工作利用Aspen Plus 软件建立三级催化反应的分流式克劳斯工艺全流程模型,热反应段的炉膛采用最小吉布斯自由能进行模拟。研究分流比例对热反应段和硫回收率的影响,并全面考察非常规分流比例下酸气组成、当量比、富氧浓度、预热温度和压力的影响。以热反应段合流处最优硫磺回收比(H2S/SO2为2)为目标,利用反馈机制对操作条件进行优化,探究最佳的工艺操作参数。

1 模型建立

1.1 物性方法的选择

本模型考虑的组分有H2S,CO2,CH4,NH3,O2,N2,CO,H2,SO2,COS,CS2,C2H2,C2H4,C2H6,S1,S2,S6和S8,选用SR-POLAR 方法[6]。该物性方法基于Schwarzen-truber 和Renon 状态方程模型计算,是Redlich-Kwong-Soave 状态方程的扩展,可用于非极性和强极性组分及强非理想小分子量气体混合物的场景,同时适用于高温高压的环境。克劳斯硫磺回收过程中的气相组分均为轻质极性组分,反应炉膛为高温工况,采用SR-POLAR 物性方法是合理的。

1.2 模型建立

图1 为分流式克劳斯硫磺回收工艺流程。

本工作以绝热的吉布斯反应器模拟炉膛(FURNACE)燃烧,其原理为系统在达到化学平衡和相平衡时,根据吉布斯自由能趋近最小值的原则进行计算。该模型因计算效率高且适用于复杂反应而被许多研究者应用于克劳斯炉膛研究[6,9-11,20]。酸气经分离器(DIVER)分离,部分酸气进入炉膛燃烧,尾气经废热锅炉(WHB)冷却和硫磺冷凝后,与未反应的酸气混合进入催化反应段。化学计量反应器(STO)将全部S2,S6和S8转化为液态硫,经两相闪蒸器(FLASH)气液分离。催化反应段采用广泛研究的三级催化反应器(CRx),进入每级催化反应器前气体会经换热器预热至所需的温度[6,15,21]。各催化反应器由平衡反应器来模拟,均考虑克劳斯反应,COS 和CS2的水解反应仅在第一段催化中考虑[21-22]。液态硫磺由OUT1,OUT2,OUT3 和OUT4 收集进入硫封罐。尾气处理在本工作中未做研究,工业上的处理方法有直接燃烧、催化氧化和加氢后洗涤吸收等[17,23]。

1.3 参数定义

各物质的转化率(Ci)和产率(Yi)的计算公式如下:

2 结果与讨论

2.1 模型验证

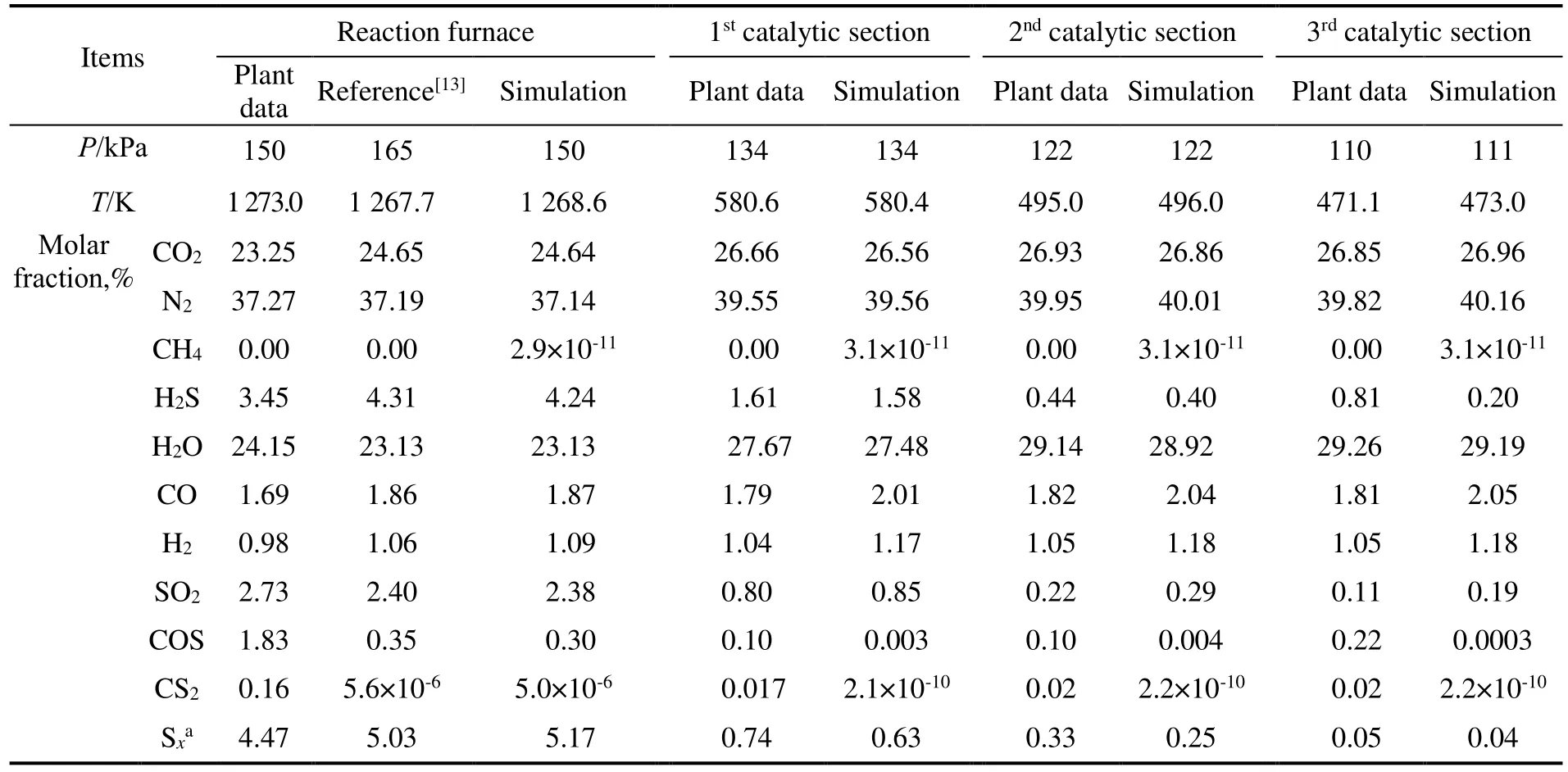

验证模型的进料气摩尔分数如表1 所示,酸气原料、空气和助燃气三部分共同通入炉膛反应[13]。该工艺方案采用了直流法,需将所建立模型的分离器设置为酸气完全通入炉膛,并额外建立助燃气气路通入炉膛。

表1 进料气组分Table 1 Composition of the inlet gas

各出口气模拟结果与工厂数据比较结果如表2 所示,其中反应炉膛出口的模拟结果与文献数据也进行比较。对比表2 数据发现,Aspen Plus 模拟的数据和工厂数据吻合较好,在反应炉膛出口与Abumounshar 等[13]研究的模拟值误差不超过3%,表明模拟选用的单元模块和物性方法正确。各组分中误差较大的是COS 和CS2,由于COS 和CS2的生成受动力学控制,并不符合平衡计算,但其摩尔分数占比很小,几乎不会对其他组分造成影响[22]。综上所述,该模型可以用来进一步研究克劳斯非常规分流工艺的影响因素和工艺优化。

表2 各出口气模拟结果与工厂及文献数据的比较Table 2 Comparison of simulation results of each outlet gas with the data from plant and literature

2.2 分流比例对热反应段的影响

分流比例(SR)为进入炉膛的酸气流量与总酸气流量之比,本实验采用非常规分流比例,SR为0.4~0.9,该值介于常规分流法(SR为1/3)和直流法(SR为1)之间。酸性气组分选取H2S 摩尔浓度为25%,35%,45%和55%,对应的CO2摩尔浓度分别为50%,40%,30%和20%,剩余组分N2为20%,H2O 为4%,CH4为1%。其他条件:氧气浓度为21%,空气预热温度为300 K,压力为152 kPa,空气流量与传统法进料一致,即O2通入量为总H2S 流量的一半。图2 为分流比例对热反应段的影响。由图2(a)可以看出,随着酸气中H2S 浓度的增加,炉膛温度(T)升高。另外,随着SR的升高,进入炉膛的酸气流量增加,但炉膛温度逐渐降低,这是由于炉膛的燃烧环境在给定空气量下逐渐转变为缺氧气氛。缺氧气氛使H2S 转化率[见图2(b)]下降,克劳斯反应开始在热反应段进行。同时,酸气中因高浓度H2S 产生的高温促进了H2S 的热分解转化,减缓了H2S 转化率的下降速率。CO2的转化则是主要通过与H2发生逆水煤气变换反应生成CO 和H2O,而CO2转化率[见图2(c)]和CO 产率[见图2(e)]的分布相似也进一步印证了CO2和CO 之间的转化[24-25]。同时,逆水煤气变换反应的正向进行为吸热反应,这导致CO2转化率在低SR下的高温环境更高,且高浓度H2S 酸气还明显促进CO2转化以及CO 和H2的生成。值得一提的是H2的产率在SR为0.5 时有所提高,这是因为H2逐渐由H2S 的部分氧化和热分解生成[26]。低温和缺氧气氛降低了H2S 和CO2的反应速率,因此可以观察到H2和CO 的产率以及CO2的转化率在SR大于0.5 时开始加速下降。随着SR的增加,热反应段合流处H2S/SO2在低H2S 浓度酸气下出现转折,这主要是由于H2S 的转化率在高SR下较低,从而提高了尾气剩余H2S 的含量。

图2 分流比例对热反应段的影响Fig.2 Effect of SR on the thermal section

2.3 分流比例对硫磺回收负荷的影响

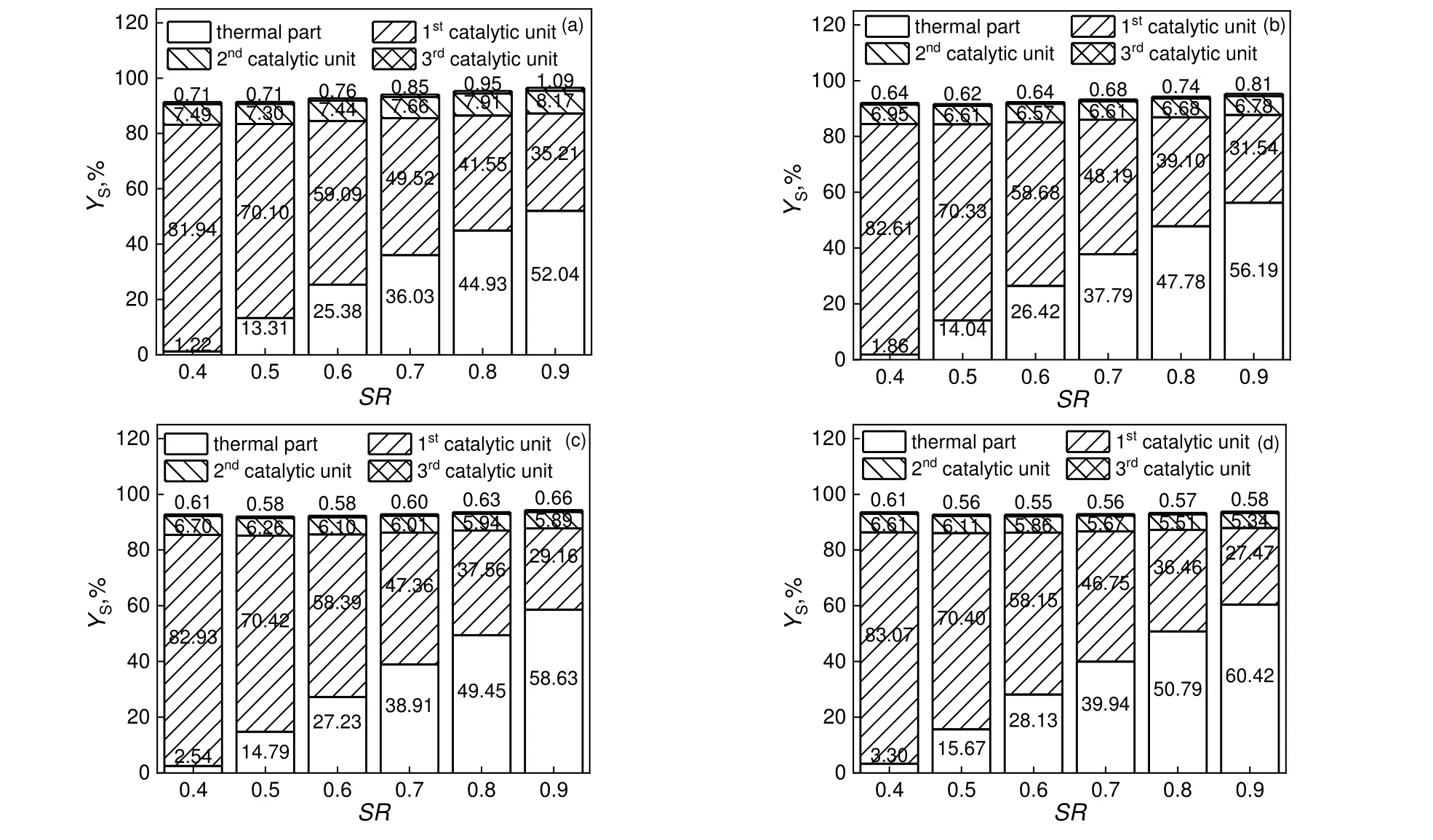

图3 给出了分流比例对热反应段和三阶催化反应段中硫磺回收率的影响。

图3 分流比例对硫磺回收率的影响Fig.3 Effect of SR on sulfur recovery

由图3 可以看出,在各酸气组分下,硫磺总回收率在整个分流比例研究范围内均处于较高水平。随着分流比例的增加,第一阶催化反应段的硫磺回收负荷逐渐转到热反应段,后两阶催化段的硫磺回收率近乎稳定并保持较低水平,高SR可提高硫磺总回收率。这是由于酸气中未转化的H2S 与产物SO2开始在热反应段发生克劳斯反应并生成硫磺,减小了催化段的回收负荷,同时高浓度酸性气对热反应段的硫磺回收起促进作用。此外,摩尔分数为25%的H2S 酸气在合流处的H2S/SO2于高分流比例下回升,继而提高了催化段的硫磺回收率,因此在最接近直流法的条件下(SR=0.9),低浓度酸气的硫磺总回收率反而略大于高浓度酸气。

2.4 分流工艺其余关键参数分析

在克劳斯工艺中,当量比(理论耗氧量和实际耗氧量之比,ER)、富氧浓度(OC)、预热温度(PT)和炉膛压力(P)均是关键影响参数,在非常规分流法中同样重要。在工业上,ER受实际通入的空气量控制;OC与O2和N2的配比有关;PT受预热器控制;P与进气压力、炉膛温度和反应器的设计结构有关。因此,在SR为0.7,OC为21%,PT为300 K,P为152 kPa 下,考察ER对克劳斯非常规分流工艺的影响,结果见图4。由图可知,随着ER的增加,空气进气量减少,导致炉膛温度降低,H2S 和CO2的转化率下降,进而造成H2和CO 的产率下降以及合流处H2S/SO2的提高。硫磺回收率总体呈现先增加后减少的趋势,并在ER为2~2.5 时达到高总回收率,而此时H2S/SO2最接近最佳计量比2,而过量空气或匮乏空气时均使H2S/SO2偏离而降低总硫磺回收率。

图4 当量比对克劳斯硫磺回收过程的影响Fig.4 Effect of ER on the performance of the Claus sulfur recovery process

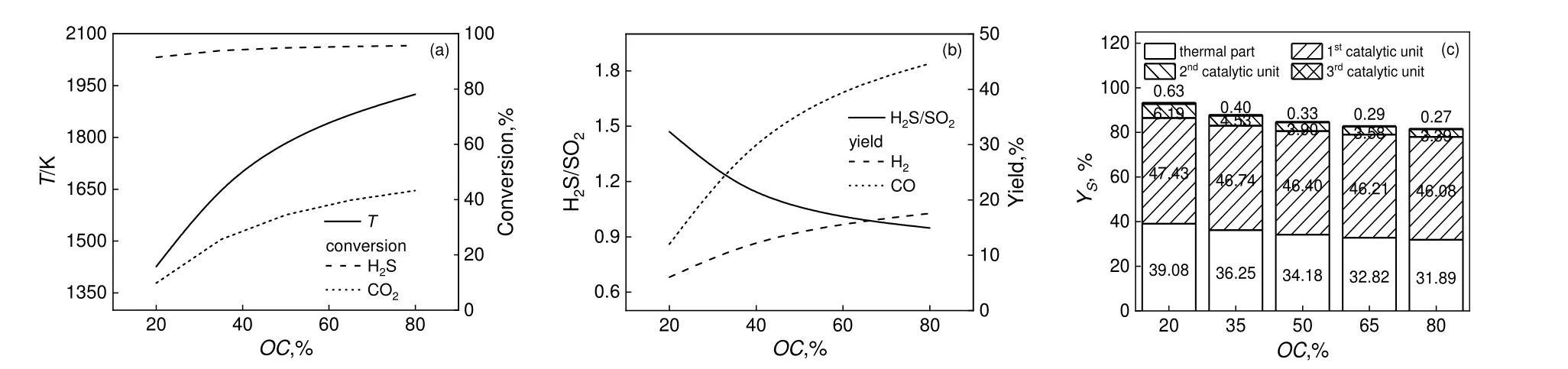

在SR为0.7,ER为2.0,PT为300 K,P为152 kPa 下,考察OC对克劳斯非常规分流工艺的影响,结果如图5 所示,OC的计算公式如式(6)所示。

图5 富氧浓度对克劳斯硫磺回收过程的影响Fig.5 Effect of OC on the performance of the Claus sulfur recovery process

式中:VO2和VN2分别为O2和N2的流量,mol/s。

可以看出,增加OC提高了炉膛温度、H2S 和CO2的转化率以及H2和CO 的产率,同时降低了H2S/SO2并使其在该工况下偏离了最佳值,进而降低了硫磺回收率。可以预测在高ER下,即H2S/SO2>2时,可以通过提高OC调整H2S/SO2和提高硫磺总回收率。此外,炉膛温度、H2S 和CO2的转化率、H2和CO 的产率以及H2S/SO2在21%<OC<30%的变化梯度明显大于70%<OC<80%中的。如OC在25%和75%时每提高1 个百分点的炉膛温升分别为17 K 和4 K。这是由于N2作为惰性气体会吸收热量,而其减少量在OC为75%时并不明显。同时,OC在25%时的快速温升促进了H2S 和CO2的更快分解,从而加大了H2S 和CO2的转化率、H2和CO 的产率和H2S/SO2的变化。然而,为防止炉膛温度过载,非常规分流法需谨慎使用富氧技术。

在SR为0.7,ER为2.0,OC为21%,P为152 kPa 下,考察PT对克劳斯非常规分流工艺的影响,如图6 所示。可以看出,PT与OC的影响趋势类似。但当PT由350 K 升至600 K 时,炉膛温度仅上升约80 K,可见PT对炉膛温度的提高是有限的,同样对后续H2S 和CO2的转化率、H2和CO 的产率、H2S/SO2比值以及硫磺回收率的影响较小。因此,使用预热技术应首先考虑解决贫酸性气体燃烧时温度不足的问题。

图6 预热温度对克劳斯硫磺回收过程的影响Fig.6 Effect of PT on the performance of the Claus sulfur recovery process

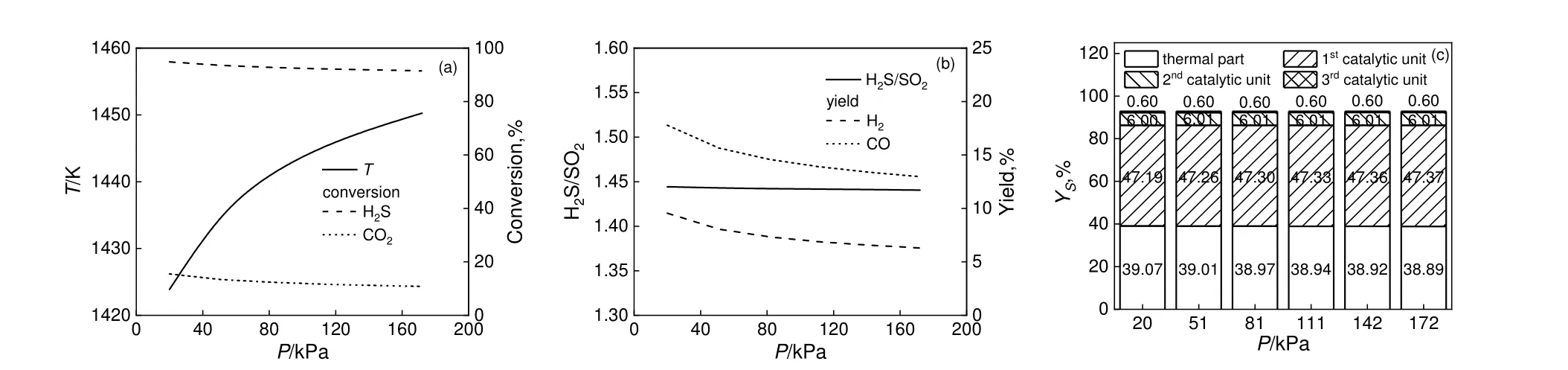

在SR为0.7,ER为2.0,OC为21%,PT为300 K 下,考察P对克劳斯非常规分流工艺的影响,如图7 所示。由图可知,随着压力的增加,炉膛温度略有增加,H2S 和CO2的转化率略有下降,进而抑制H2和CO 的生成。这是由于H2S 的氧化过程在少量O2下已迅速完成,因此H2S/SO2几乎不受炉膛压力影响,而增大P会抑制剩余H2S 的热分解正向进行,导致H2的产率下降并减少CO2的转化[27]。同时,P对克劳斯工艺硫磺回收率几乎没有影响。此外,工业应用中炉膛压力过高,会使进气压力相应更高而导致能耗增大。因此,炉膛压力通常不宜过高。

图7 压力对克劳斯硫磺回收过程的影响Fig.7 Effect of P on the performance of the Claus sulfur recovery process

2.5 非常规分流下的优化研究

为提高硫磺回收率和降低克劳斯工艺的尾气中H2S 的浓度,合流处的过程气保持H2S/SO2为2 是必要的[28-29]。如图8 所示,根据各参数SR,ER,OC,PT和P对合流处H2S/SO2及硫磺回收率的影响,建立了非常规分流下实现合流处H2S/SO2为2 的变量优化模型。该反馈模型根据Al Hamadi 等在直流式克劳斯工艺中的参数优化改进而来,并首次应用于探究不同SR下的变量关系[12]。在研究范围内依次预设各变量值,仅当合流处H2S/SO2在1.99~2.01 时记录各变量值,否则返回改变预设变量值,由此重复反馈直至完成变量研究范围内的考察。选择摩尔浓度作为35%的H2S 酸性气为研究对象,由于P对H2S/SO2的影响可忽略,因此固定P为152 kPa,求解室温(PT为300 K)及预热温度(PT为600 K)下为实现合流处H2S/SO2为2 时ER,OC和SR的关系。如图9 所示,空间曲面上的任一点均能实现该工况下H2S/SO2为2。可以观察到,OC不变时,SR与ER成线性正比关系,即随SR增加,通入炉膛的酸气增加,为实现H2S/SO2为2,需营造更缺氧的气氛保证更少H2S 被转化。ER不变时,以黄色区段(ER为2)为例,OC与SR呈负相关。此外,SR不变时,OC对ER的增加有一定促进作用,且PT为600 K 的曲面整体高于PT为300 K 的,这说明使用富氧、预热技术可以减少氧气的通入量以保证H2S/SO2为2。

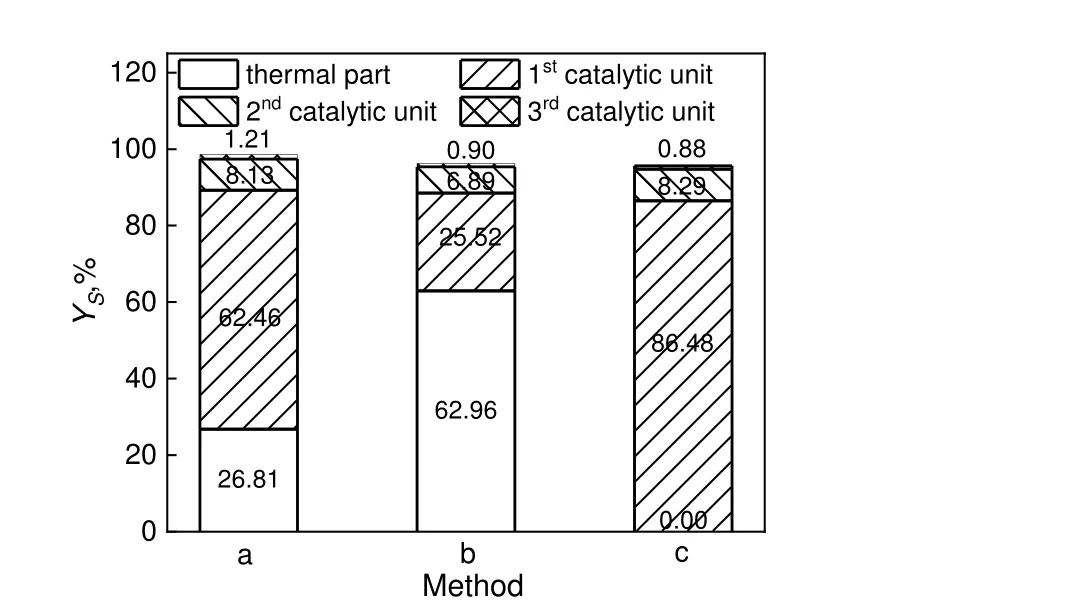

选择摩尔浓度为35%的H2S 酸气,比较了非常规分流法、传统直流法和传统分流法对硫磺回收率的影响,结果见图10。其中非常规分流法选择模型中SR为0.7、OC为50%、PT为300 K 和ER为2.37 的进料方案。传统法均按照各自进料方案进行,即传统直流法将全部酸气通入炉膛并配以ER为3 的氧气,传统分流法将1/3 酸气通入炉膛并配以ER为1 的氧气,选择OC为21%和PT为300 K。可以看到传统直流法中,硫磺回收率在热反应段占比达62.96%,传统分流法中由于出现了少量游离氧,影响了后续H2S/SO2,总硫磺回收率仅为95.65%。优化结果表明:该模型实现了硫磺回收负荷在热反应段和催化反应段之间的转移,去除了传统分流法中合流过程气的游离氧,热反应段的硫磺回收负荷和炉膛温度可根据SR调整,同时将总硫磺回收率由传统法的96.27%和95.65%提高到98.61%。在工业克劳斯工艺中,该模型可以根据特定的酸气成分为分流法提供丰富的操作条件,以实现高硫磺回收率并优化硫磺回收负荷在热反应段和催化反应段的分配。

图10 优化结果与传统工艺硫磺回收率比较Fig.10 Comparison of optimization results with conventional processes for sulfur recovery

3 结 论

采用非常规分流比例可以合理分配硫磺回收负荷、调控炉膛温度、避免出现游离氧并延长设备及催化剂使用寿命。因此,利用Aspen Plus 软件搭建和验证了分流式克劳斯工艺模型,研究了克劳斯工艺非常规分流法的模拟与优化。结论如下:

a)研究了非常规分流比例对热反应段和硫磺回收率的影响。研究表明,随着分流比例的增加,燃烧环境逐渐转变为缺氧气氛,炉膛温度逐渐降低,H2S 和CO2的转化率及H2和CO 的产率在高分流比例时下降明显,克劳斯反应开始在热反应段进行,第一阶催化段的硫磺回收负荷逐渐向热反应段转移,后两阶催化段的硫磺回收负荷维持较低水平,高分流比例可提高总硫磺回收率。

b)研究了非常规分流比例下,当量比、富氧浓度、预热温度和压力对工艺的影响。建立了非常规分流比例下实现合流处H2S/SO2为2 的变量优化模型。比较了非常规分流法、传统直流法和传统分流法对硫磺回收率的影响。结果表明,在摩尔分数为35%的H2S 酸气下,总硫磺回收率由传统法的96.27%和95.65%提高至98.61%。优化模型能同时转移硫磺回收负荷并提高总硫回收率,可为工业分流式克劳斯工艺提供丰富的操作条件。