新景煤矿振动筛筛煤的动态影响研究

聂首维

(山西新景矿煤业有限责任公司)

选煤是洁净煤利用的前提,也是洁净煤技术中最经济有效的方法[1]。筛分是选煤中不可缺少的操作,振动筛可能承受由激振器引发的强烈激振载荷、筛体结构的惯性载荷和筛分煤体的冲击载荷组成的耦合载荷,这些载荷往往诱发梁断裂或侧板裂纹等结构损伤,使其难以满足生产要求[2]。

大型振动筛合理的机械设计是保证振动筛安全、可靠、稳定运行的关键,通常振动筛是基于线性单自由度或非耦合的2 种自由度振动模型设计的[3]。传统振动模型的机械设计主要针对空载运行,设计的筛分能力未考虑在振动质量内,给煤—输送—分层—通过筛面的动态相互作用未计入微分方程右边的载荷项,故传统的振动模型并不是绝对准确的[4]。

在振动筛的工艺设计方面,可以用虚拟试验代替物理试验,以降低试验成本,提高试验效率[5-6],筛分过程的影响可以通过筛体结构的动力学参数来反映,因此本文将对振动、结构应变等动力学特性进行捕捉和评价。

1 振动筛筛煤装置

该研究在CWKS1218 型振动筛上进行振动和应变测试(图1),该振动筛是一种偏心块自同步直线振动筛,具有单组超静定网梁,振动方向角为45°,激振器的最大激振力和角速度分别为66 340 N 和32.5π rad/s(即16.25 Hz),减振系统在竖直方向的刚度系数为600.0 kN/m,整个筛网结构的振动质量为1 565.0 kg,筛面由方格网状孔组成,孔径尺寸为20.0 mm×20.0 mm,筛分能力为15.0~30.0 t/h,筛网结构在空载运行时的理论竖向加速度幅值为31.12 m/s2(根据sdof振动理论获得)。

如图1所示,使用了4个ICP 加速度传感器,记为La1/Ra1 和La2/Ra2,其中L 和R 分别指振动筛沿煤流方向的左、右侧板,编号代表测点,这些传感器的测量范围均为0~490 m/s2,分辨率为0.002 m/s2,频率响应范围为0.5~8.0 kHz。将它们固定在与支承梁相连的侧板的水平边缘上,以测试筛分结构的振动加速度幅值。由于筛体结构的弹性变形固有频率是为了避开激振频率,即CWKS1218 型振动筛的16.25 Hz,因此筛体结构完全为刚体,其振动加速度处处相同。将6个应变片(记为Ls1~Ls3和Rs1~Rs3)分为3组,即Ls1/Rs1组、Ls2/Rs2组和Ls3/Rs3组,分别黏贴在承载梁左右两端安装的侧板上,每组中2次测试值的平均值用于后续的应变分析,且这些应变片的切屑方向均与振动方向相同。该研究通过数据采集仪(INV3060A)和应变处理仪(INV1861A)分别以5 120 Hz的采样频率采集加速度和应变信号(2种信号同时采集),然后传输到计算机中,并通过数据测试软件(DASP-V10工程版)进行分析。

试验筛分煤样取自新景煤矿,分别测试筛网结构在空载运行和筛分过程中的振动和应变。由于筛分能力影响筛面上的煤量,故只考虑煤质特性的筛分能力,在1 次筛分过程中,筛分能力为15.75 t/h;在其他煤种筛分过程中,筛分能力为17.79 t/h。

为了更直观地预测煤体材料确实会引起附加结构应力,采用DEM 方法模拟筛分过程,同时采用有限元方法(Finite Element Method,FEM)对煤体运动引起的筛分结构应力进行分析。该分析方法基于2 种软件的通信接口,可将筛分煤体产生的载荷通过DEM 提取并作为破碎输入到筛面进行结构应力分析。随着煤从入料端向筛面出料端移动,煤量覆盖范围扩大,对筛面造成变冲击。筛分过程及受力演示见图2。

由图2(d)、(e)、(f)可见,筛面应力逐渐增大,筛体结构的结构应力也随之产生并不断增大;定性上,当煤料开始落入筛面上时,结构应力主要位于筛面上,应力云图中的下侧板方向;煤料沿筛分面运动,结构应力增加,因此在图2(d)的侧板中出现了一些代表较大结构应力的区域;在图2(f)中,这种结构应力随煤料不断上升,覆盖了整个筛分表面。

2 振动筛筛煤的动态影响

2.1 振动增强

Ra1 和La1 在空载和筛煤工况下的加速度信号对比见图3。

由图3 可见,空载稳态运行时,筛网结构在稳态震动下运行平稳,2 个测量点的信号几乎完全一致;但是空载运行和筛分过程中,在稳态筛分过程中,煤炭覆盖在筛面上并有振动增加;随着煤块通过筛面或远离筛面,即筛分过程的逐渐终止,筛面上的煤块数量减少,筛体结构的振动增强减弱,回到空载状态。

在空载稳态运行和筛分稳态运行的信号中,提取了时间间隔为0.4 s 的部分信号进行分析。如图3所示,空载运行时,通过对图3的信号进行滤波,加速度幅值为32.35 m/s2,与理论值接近;比较来自Ra1 和La1 的2 个加速度信号,可明显发现加速度信号的变化过程几乎是相同的,不同之处在于存在高频但幅度较低的噪声信号。实际上,在空载情况下,当对加速度信号进行滤波以消除噪声时,两者都属于一种谐波信号,虽然2 个测量点对称放置在承载梁的两端,但制造误差可能导致筛网结构发生摆动运动。可以得出,来自Ra1 和La1 的2 个加速度信号可能具有不同的幅值,这种差异在空载工况下非常小,但在筛分过程中非常明显,且筛分条件不具有规律性,而具有随机性,这是由于筛分过程中煤粒在筛面上的随机运动造成的。

通过测量试验过程中每组测试位置的2 次捕获值的平均值,来讨论支承梁两端连接的侧板上位置的动力学情况。筛分能力为15.75 t/h 的空负荷工况和煤筛分工况下Ls3/Rs3处应变信号对比见图4。

由图4 可见,空载运行时,最大应变值为13.52 με;当筛煤量为15.75 t/h 时,最大应变值为15.52 με,提高了14.79%;筛分煤体增强了结构应变,进一步提高了结构损伤发生的可能性。

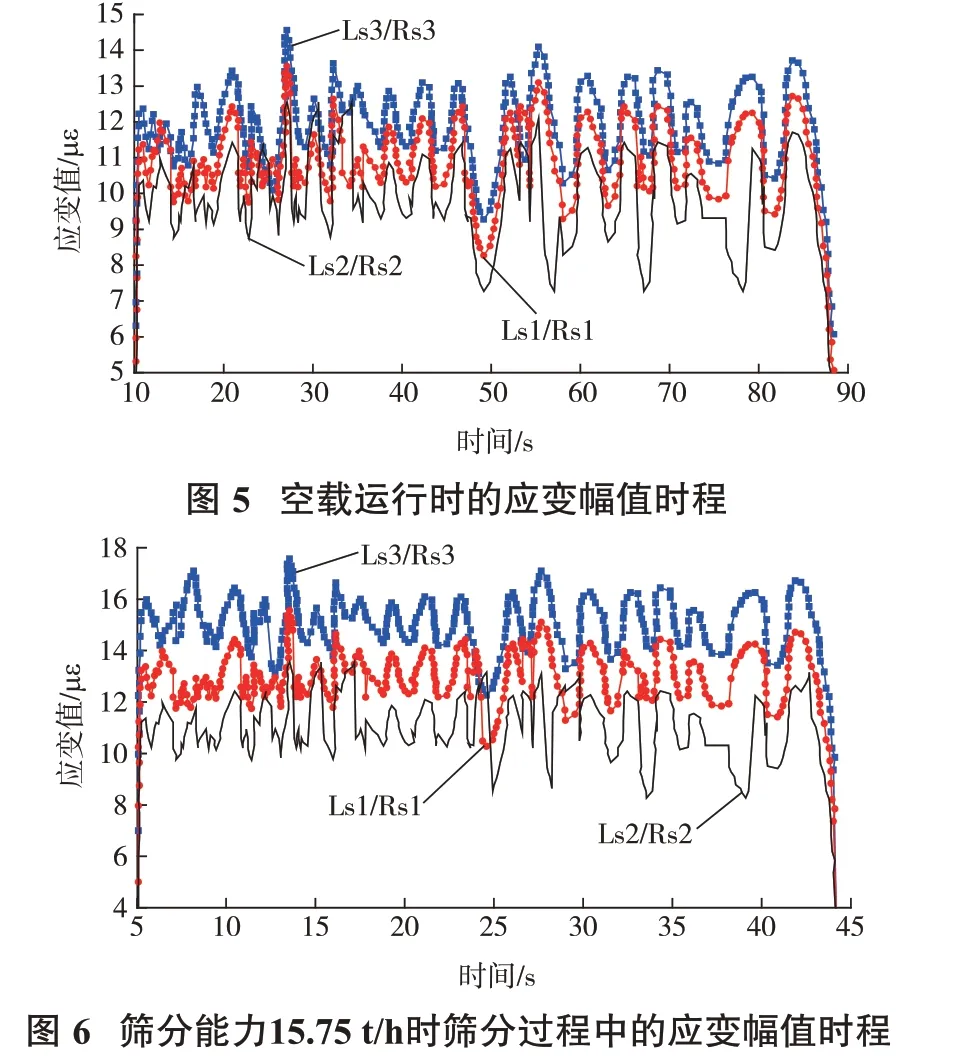

针对空载运行和筛分过程,将整体信号划分为若干个分段,计算出每个分段的振幅,然后与该分段的初始时刻相对应,最后绘制时幅曲线图,定性分析应变值随时间的变化关系(图5、图6)。

由图5、图6 可见,各测点均存在应变波动,Ls3/Rs3(靠近进料端)处的应变值始终最大,而Ls2/Rs2(紧邻激励位置)处的应变值近似最小,与惯性力相比,弯曲振动引起的弯矩可以忽略不计。如图4 所示,当考虑筛分过程的影响时,筛分结构的平动加速度增大,使得承重梁的振动加快,因此相应位置的应变值也增大。一般来说,制造精度不能保证振动筛结构的直线运动,附加的摆振会导致在出料端或入料端下方的位置产生比激振端更强烈的运动,所以前者的应变值略高于后者。

2.2 随机振动

从结构振动的角度来看,如果筛分过程能够通过随机振动的平稳性检验得到验证,则可以认为筛分过程是一个平稳随机过程,这将对振动分析有很大帮助。根据平稳随机振动理论,如果实测随机振动在时域输出信号中的平均值波动很小,信号的峰值变化形式相对统一,频率成分相对一致以及在不同时刻从一个样本记录中测得的均方根值是相等的,则可以定性地将实测随机振动识别为平稳的。由于目前采集卡的采样频率很高,采集的数据量很大,采用上述过程无法保证准确的定性判断。因此,在振动筛的筛分过程中,引入圆检测法(Rdm)对振动筛时域振动信号进行平稳性检验。

在筛分过程中发现了振动结构的随机振动,根据平稳性检验方法,取筛分过程中测点Ra1 处竖直方向的振动加速度信号作为样本,对于t=10 s 和fs=5 120 Hz 的实际情况,将样本划分为n=32 个子样本,然后利用公式计算各样本的标准差和它们与所有标准差的中值之间的圆周关系ψ=14.816 m/s2,见图7。图7中实线表示每个子样本的均方,点线表示所有子样本标准差的中值。点划线上方为第1 至第3 列的实线,点划线下方为第4列的实线,则圆周时间为第1至第3 列和第4 至第2 列,由类比法推导出剩下的r=15;结果表明,数据是稳定的,振动筛在筛分过程中的振动可以看作是一种稳定的随机振动。

3 结 论

(1)与空载作业相比,筛分过程中筛体结构的振动增大。考虑筛分过程后,筛分结构横向振动的增大使结构应变值增大了14.79%,此外额外的摆动振动导致了在排料端和加料端下方的位置比激振位置有更大的应变,如此大的结构应变提高了结构破坏的可能性。

(2)对振动筛在筛分过程中的随机振动进行分析,得到振动筛稳定的周期振动过程。因此,这样的振动可以用1 个样本或几个从实际测量中获得的样本来评估,以获得全部的统计参数。定性上,随着筛分能力的增加,振动的统计参数均有所改善。