煤矿粉尘及防治技术研究现状与展望

王 平 路国强 徐 洋

(1.国家能源集团国神公司三道沟煤矿;2.国家卫生健康委职业安全卫生研究中心)

我国煤炭资源丰富,煤炭始终是我国主要能源[1]。近年来,我国经济迅速发展,对煤矿资源的需求量急剧增加,煤炭消费量更是达到一次能源消费量的60%[2-3],为满足社会对煤矿资源日益提高的消耗量,煤矿开采深度及强度不断加剧。煤矿开采过程中各环节均会产生大量粉尘,粉尘污染对企业安全生产造成极大威胁,严重影响工人的职业健康[4],极易诱发尘肺病。据统计,2018 年煤炭工人新发尘肺病病例占尘肺病病例数高达83%[5],2020共通报职业病病例101.1 万例,其中90.3 万例为职业性尘肺病,占比高达90%,煤炭行业职工占多数[6-7],截至2021 年底,全国共报告职业性尘肺病患者91.5 万例。尘肺病仍将是我国危害最大的职业病,因此,我国粉尘防止技术研究刻不容缓。

现阶段,综合考虑煤矿所处的地质条件及其他因素,煤矿主要采用通风除尘、煤层注水、喷雾降尘、化学除尘等手段控制污染。国内外学者对粉尘治理手段持续进行探索和实践,并取得了丰硕的研究成果,煤矿安全保障和职业健康水平进一步提高;但目前大多数研究仅仅是针对某一种技术展开的,而对各种技术交叉融合、综合应用的研究相对较少。因此,为了推动我国粉尘防治技术朝高效、环保、经济的方向发展,通过对煤矿粉尘的产生、特性及危害的介绍,总结了现阶段粉尘防治技术的研究现状及成果,分析了各种技术之间的不足之处,并对今后的研究提出建议和展望。

1 煤矿粉尘的产生、特性及危害

1.1 煤矿粉尘的产生

粉尘存在于煤矿开采、运输、加工各个环节中。煤矿开采过程中,机械设备在煤层和岩层上钻孔、打眼、爆破、掘进隧道时,煤层和岩层均会受到不同程度的破坏,其表面的细小颗粒状固体由于遭到破坏脱离本体,随气流漂浮形成粉尘,并在装载、落煤、运输和提升时,都会有不同形式和不同程度的粉尘产生,在掘进巷道与回采巷道交会时也会产生大量的粉尘。粉尘产生的形式与数量和煤矿所处的地质条件、开采方式、煤岩性质以及通风情况等因素存在紧密联系,开采过程中因摩擦、碰撞、冲击和破碎等原因,形成大小不同、形状各异、质量不同的固体颗粒。

1.2 煤矿粉尘的特性

1.2.1 凝并性

凝并是指单独运动的粉尘颗粒的相对运动以及在某一时刻发生碰撞的结果(图1)。空气中的小粒径粉尘受布朗运动、速度梯度、流体的紊流运动及其他外力作用黏结成大粒径粉尘颗粒,便于除尘器精准捕捉粉尘,同时大幅降低了捕集过程中所消耗的能量。

1.2.2 润湿性

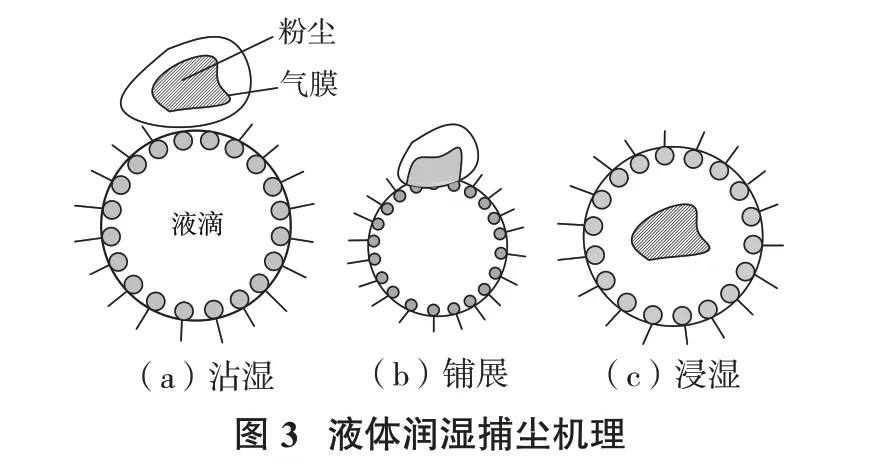

煤尘颗粒和液体表面接触时,二者是否相互附着,融合难易程度的性质称煤尘的润湿性。一般通过湿润边界角来表征粉尘的润湿性。图2 是粉尘润湿边界角。悬浮的粉尘与空气碰撞时,在其表面形成保护层,液体逐渐将粉尘内的空气排出,与之融合,变化过程如图3所示。

1.2.3 爆炸性

不同煤种在不同的条件下,爆炸的上下限不同。通常来说,爆炸下限浓度为30 g/m3,上限浓度为2 000 g/m3,且具有最强爆炸性的浓度范围为300~500 g/m3。当粉尘浓度达到爆炸下限浓度,处于游离状态的粉尘遇到明火、电火花或其他高温热源时,将会发生粉尘爆炸事故。通常,引发爆炸的温度为650~990 ℃。此外,煤尘爆炸过程中,还会释放大量热能、一氧化碳、二氧化碳,爆炸火焰最高温度可高达2 000~2 500 ℃,极其危险。

1.3 煤矿粉尘的危害

(1)对煤矿工人的危害。对人体的危害主要是感染呼吸系统和产生各种有毒有害物质,影响人体健康,诱发尘肺病。除了职业性尘肺病外,还会伴随着肥大性鼻炎、眼角膜损害、粉刺、毛囊炎等出现。

(2)粉尘具有较强的易爆性。采煤工作面产生的粉尘几乎为爆炸性粉尘,当井下粉尘浓度超出安全标准,且遇到明火、电火花或其他特殊情况时,极易发生爆炸,并有大量热能和有毒有害气体伴随着接连发生的一系列爆炸释放,严重威胁操作人员生命安全。

(3)缩短了设备的使用寿命。粉尘在工作面和巷道大量积聚,使一些精密仪器的阀门开关、仪表等薄弱部位磨损严重,加快仪器的老化,影响仪器的工作效率,甚至导致一些仪器无法正常运转,不仅存在许多潜在的安全风险,还导致资源浪费和经济损失。

(4)对采掘工作有一定的影响。在井下的部分工作面,煤尘浓度高,严重影响作业人员的视线,降低能见度,从而导致操作失误,引发工伤事故以及严重的安全事故。

2 煤矿粉尘防治技术

2.1 通风除尘

通风除尘是利用矿井通风系统中的风机作为动力,将外部新鲜空气输送到粉尘源处和粉尘浓度高的地方,利用气流稀释和排除矿井空气中的粉尘,防止粉尘大量积聚,超过浓度标准,最后利用风力原理排出污浊气流。

2.1.1 压入式通风

压入式通风能将风送到更远的产尘点,出风口处有效距离相对较长,污风排除能力强。然而,粉尘会在巷道内沉积和扬起,对巷道造成严重污染,污染范围较大,且回风巷道内的工作人员正好处于污风中。

陈绍杰等[8]根据气-固两相流理论,运用Fluent数值模拟软件,构建了掘进巷道的几何模型(图4),在使用压入式通风的掘进巷道中对不同风筒出风口处的风速和风筒位置下的流场和粉尘漂浮运移规律进行了模拟。结果表明:在风速增大的过程中,风流速度主要集中在风筒下方及对角处,并在x=3 m 处逐渐形成涡流区域;粉尘悬浮时间缩短,巷帮及巷道顶底板捕捉粉尘量增大,巷道出口排尘速率及排尘量增大;粉尘扩散情况随风筒与工作面距离增加而严重,在空气中停留时间变长,轨迹越来越紊乱,出口处排尘量减小,除尘效率下降。姜婉[9]通过数值模拟,研究了风筒位置变化对风流和粉尘分布的影响规律以及风速对粉尘运移和沉积的影响规律,实验结果表明:压入式通风中,风筒距顶板75 cm 时风速值最为集中,回流发展较好,排尘效率最高;粉尘浓度沿巷道走向呈先下降后稳定的趋势,沿巷道3~4 m范围内沉积情况较为严重,出现大粒径粉尘堆积的现象,离迎头越远,沉积的粉尘粒径越小。

2.1.2 抽出式通风

抽出式通风从根源上排除矿尘,将喷雾设备置于风机内对矿尘进行净化处理,再将其排出至巷道。抽出式通风的缺点是送风距离短,有效距离较短,风筒为骨架风筒,造成了劳力强度较大,降尘范围窄,能力不足等问题。

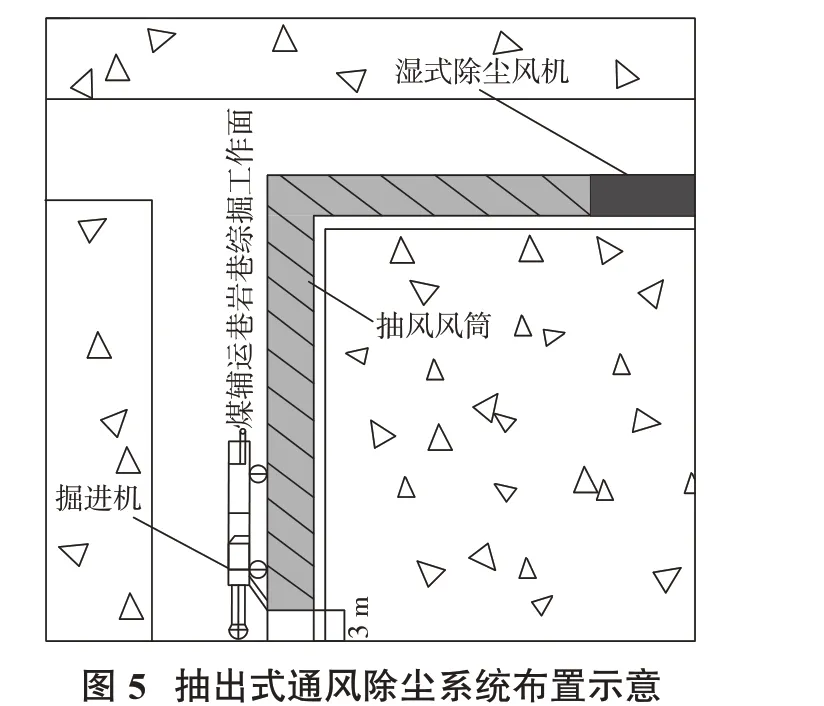

张凯等[10]基于数值模拟,采用欧拉-拉格朗日法下的DPM 模型,对抽出式通风的风筒抽风口距掘进面距离和抽风筒风速进行模拟研究,结果表明:当距离为5 m,风速为8 m/s 时,粉尘浓度相对较低,扩散范围较小,具有良好的除尘效果。郭奋超等[11]分别对压入式和抽出式通风下的粉尘运移规律进行数值模拟分析研究,并根据实际情况设计了一套抽出式通风除尘系统(图5),结果表明:掘进机司机处总粉尘降尘效率高达96.01%,呼吸性粉尘降尘效率达到92.02%,机尾10 m 处总粉尘和呼吸性粉尘降尘效率高达到99.06%、97.47%,取得了显著的降尘效果。

2.1.3 混合式通风

牟国礼等[12]利用Fluent 对长压短抽通风系统参数进行模拟,结果表明:压风量为500 m³/min、抽风量为436 m³/min 时风流场效果最好;并开展气-固两相流数值仿真模拟,结果表明:在综掘面使用长压短抽通风系统,掘进头周围粉尘浓度在300 mg/m³以上,相对较高,沿程逐渐降低,绝大部分粉尘集中在掘进头至抽风口的范围内,可以最大程度地将粉尘排到工作面外。夏润等[13]依据气体-固体两相流理论,基于Gambit 技术,构建工作面模型并进行网格划分,通过数值模拟,分别对压入式通风除尘系统、抽压混合式通风系统下掘进工作面的粉尘分布规律以及除尘效果展开研究,得出结果:单独使用压入式通风系统进行除尘时效果较差,粉尘浓度相对较高,污染严重,而抽压式通风除尘系统的除尘效率可高达85%以上。

2.2 煤层注水

在煤层中钻孔并注入高压水进行灌水处理,当压力水通过注水钻孔进入到煤体里以后,会均匀分布在煤体的裂隙、孔隙以及一些超微细孔隙中,充分湿润煤体,减少粉尘飞扬。但由于我国大多数煤矿的煤层裂孔隙发育不是十分理想,连通性并不好,水流在煤层中的渗透阻力不可预知,且该过程中流量也在不断变化,此外,受注水时间、注水速度、钻孔半径等因素的影响,降尘效果达不到预期效果。

常亚男等[14]运用COMSOL 仿真软件,对不同钻孔半径下等值线的分布规律和不同压力下渗流速度分布规律进行模拟研究,结果表明:注水钻孔附近压力等值线呈椭圆形分布,由等值线可以发现水平方向上渗透性优于垂直方向,并且随着与钻孔距离的增加,等值线越来越稀疏,渗透速度越来越小。黄山[15]利用FLAC3D建立煤层注水模型,对注水压力、注水时间与注水钻孔周围水压间的作用规律展开研究(图6),结果表明:注水时间相同时,注水半径与注水压力呈正相关;保持注水压力不变,注水20 min 后,注水半径随时间变大。

2.3 喷雾降尘

喷雾降尘是高压雾化喷嘴喷出的水雾与粉尘相凝结,增加粉尘的自重并使其沉降。喷雾降尘技术经济、实用,操作简单方便,具有良好的降尘效果,但由于喷嘴类型、喷雾机理、喷嘴布局、喷雾参数、煤尘参数等因素对喷雾降尘的影响,喷出的水雾质量并不高,并且普遍存在捕尘动力不足、喷头易堵塞、能耗高等问题[16],不仅影响了降尘效果,还增加人力检修成本。

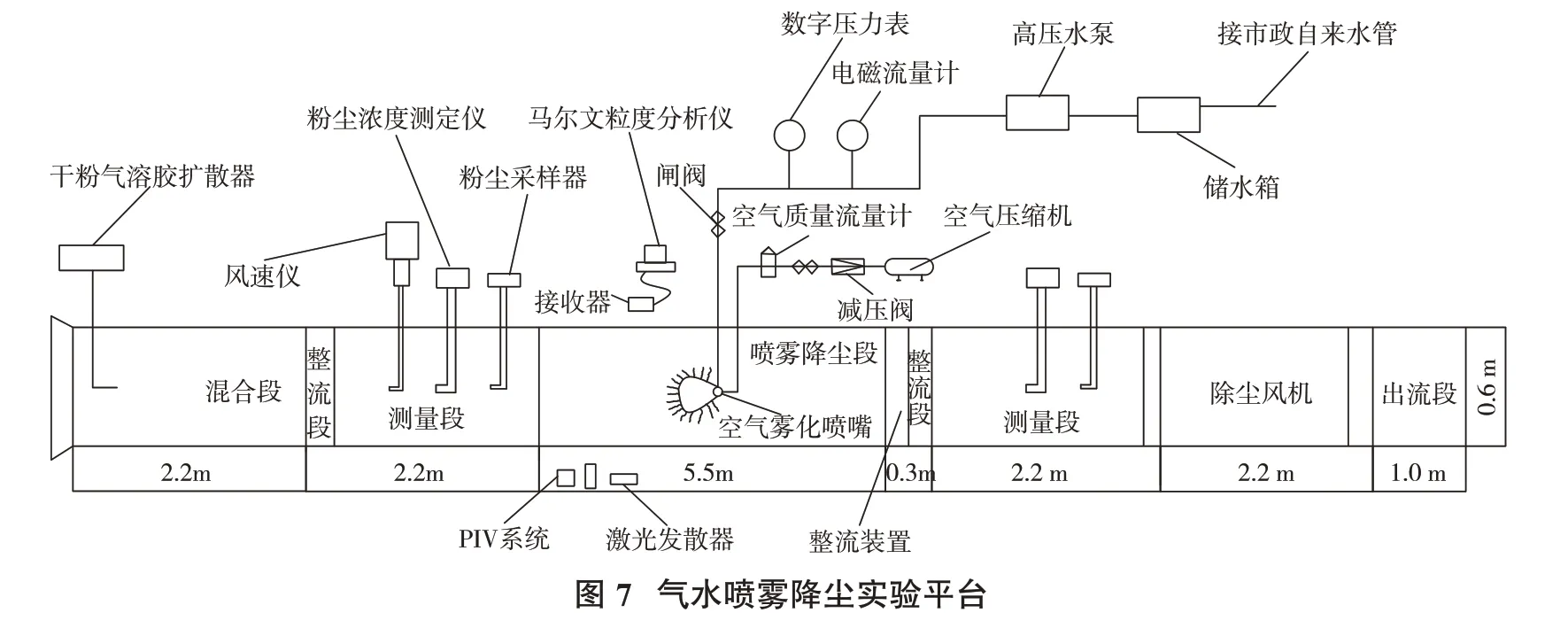

荆德吉等[17]通过雾化降尘交叉试验对不同条件下的降尘效率进行测定,得到磁-电耦合作用下喷雾对全尘的降尘效率为97.84%,对呼尘的降尘效率高达95.82%。王鹏飞等[18]搭建了气水喷雾降尘实验平台(图7),测试了出口直径变化下的空气雾化喷嘴流量、雾化特性和降尘性能,结果表明:在出口直径增加过程中,喷嘴耗水量基本呈线性上升,耗气量呈指数增长,雾化角随出口直径的增大呈先增大后减小的趋势,且直径为2.0 mm 雾化质量最好。荆德吉[19]等研发了一种新型涡旋气动雾幕控尘装置模型(图8),采用CFD 软件研究了装置内部的风流速度场特性、雾滴粒子涡旋运动规律(图9),研究结果表明:以75°安装喷嘴,水压为8 MPa,风机风速设定为12 m/s时,装置性能最优,此时涡旋雾幕覆盖范围最大,降尘能力最佳。

2.4 化学抑尘

化学抑尘是通过将表面活性剂加到表液体中,从而提高液体对粉尘的润湿能力,提高降尘率,在矿井粉尘治理中表现出较好的效果,但是与喷雾降尘相比,其工艺较复杂,成本较高,尽管对粉尘的捕集效率明显提高,但对水的需求量并没有显著减少。

2.4.1 表面活性剂复配技术

曾康生等[20]从大量表面活性剂中优选出效果较好的几种进行复配,基于所设计的优化复配实验方案制备了一种效果良好的降尘润湿剂,并在现场应用,除尘效率高达到91%。XU 等[21]分别对SDS、SDDS、SDBS 对煤尘的润湿能力进行测试,包括煤尘接触角、表面张力、润湿时间等参数(图10),结果表明:选用同一种阴离子表面活性剂时,吸附密度和煤尘表面亲水位点随浓度上升而增加,润湿率得以提高。LI 等[22]全面分析了煤尘物理性质及润湿过程(图11)。

2.4.2 泡沫抑尘技术

蒋仲安等[23]分析泡沫除尘机理改进泡沫发生器结构(图12),并进行测试,设备表现出较好的性能。孟庆国等人[24]使用改进后的Ross-Miles方法,基于表面活性剂的协同作用,深入研究了泡沫除尘中表面活性剂的发泡性能以及泡沫持久性和稳定性,通过测量润湿性确定最终效果,得出当APG∶PAC∶APEO∶AEG=80∶1∶40∶0 除尘效率最高,并在实践中应用。陈贵等[25]依据已知的粉尘运动规律和粉尘浓度分布情况,运用模拟软件对大断面岩巷综采面进行了模拟研究。此外,还设计了一套泡沫降尘工艺系统,并将其应用于综采工作面,达到了最佳的降尘效果。

3 总结与展望

近年来,随着我国煤炭行业大规模生产以及设备机械化程度不断提高,所面临的挑战越来越严峻,煤矿工人的健康和环境保护遭遇严重威胁。针对粉尘污染问题,国内外学者不断努力探索粉尘治理方法,促使我国粉尘防治取得很多突破性成就,然而,受煤矿的地质构造、煤层赋存条件、煤岩物理性质、环境温度和湿度、开采方式等众多因素的影响,我国粉尘防治技术依然存在较大的进步空间,为进一步提高粉尘治理效率,提出以下建议和展望。

(1)井下各生产环节均会产生大量粉尘,仅凭单一的降尘技术,难以达到理想的治理效果。为此综合考虑各技术的优缺点,将其深度交叉融合,研发出集化学、喷雾等技术优点一体化的治理手段,实现单一降尘手段向多种技术复合应用的转变。

(2)在通风除尘方面,呼吸性粉尘的危害最大,除尘器研发应朝除尘效率高、体积小、轻便,集干式、湿式、干湿混合式于一体的方向发展。

(3)在煤层注水方面,从量上分析煤体的渗透率与分形结构的联系,基于分子模拟研发集渗透力强、润湿速度快一体的材料以提高降尘效率。

(4)在喷雾降尘方面,不断改进各类喷嘴,研发具有射程更远、耗水量低、雾滴粒径小的雾化器;从巷道粉尘扩散速度快的角度出发,设计出受返风影响小、能大面积喷洒尘源的喷雾降尘系统。

(5)在抑尘剂方面,利用天然有机聚合物材料,通过自由基聚合、光合能催化等反应机理,制备低成本、无毒、无害、无二次污染的环境友好型抑尘材料。